Pivovarennaya_inzheneria_ / Глава 9

.pdfВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ СОЛОДОВЕННОГО И ПИВОВАРЕННОГО ... |

915 |

|

|

|

|

избежание попадания смазки в перемещаемый продукт. С одной из сторон конвейера расположен электропривод 1, от которого вал приводится во вращение. Частоту вращения вала (20–200 мин–1) выбирают так, чтобы скорость перемещения продукта не превышала 1,3 м/с. При транспортировании зерна для его лучшего сохранения от механических повреждений рекомендуется устанавливать скорость перемещения 0,6–0,8 м/с. Для обеспечения нормальной работы винтового конвейера коэффициент заполнения желоба не должен превышать 20–30%.

К преимуществам винтовых конвейеров следует отнести: компактность; простоту конструктивного устройства; хорошее перемешивание транспортируемого зерна; дешевизну при изготовлении и обслуживании.

В то же время их работа сопряжена с существенными проблемами: возникновением механических повреждений и измельчения транспортируемого зерна из-за его сдавливания

иповышенного трения о стенки желоба и витки вала; плохим проветриванием зерна при транспортировании; высоким энергопотреблением (см. табл. 9.7); возможностью закупорки

иповреждения конструкции при неравномерной загрузке и переполнении желоба. Винтовые конвейеры целесообразно использовать при перемещении сыпучих продуктов

на короткие расстояния с малой или средней величиной подачи.

Винтовые конвейеры изготавливают с винтами следующих размеров (мм):

Диаметр… |

100 |

125 |

160 |

200 |

250 |

320 |

400 |

500 |

650 |

800 |

Шаг……… |

80 |

100 |

125 |

160 |

200 |

250 |

320 |

400 |

500 |

650 |

Производительность (кг/с) винтового конвейера |

|

|

|

|

|

П = 0,785(D2 — d2)Sρn K |

K |

K |

y |

, |

(9.29) |

в |

з |

|

|

|

где D — диаметр винта конвейера, м; d — диаметр вала шнека, м; S — шаг винта, м; п — частота вращения винта, с–1; Kв — коэффициент зависимости шага винта от его диаметра (для легкосыпучих грузов Kв = 0,5–0,6; для крупнокусковых и абразивных грузов Kу = 0,5–0,6);

Kз — коэффициент заполнения желоба: для легких и неабразивных грузов (мука) Kз |

= 0,40, |

||||

для легких и малоабразивных грузов (отруби, зерно, солод, сода и т. п.) Kз = 0,4–0,8; для |

|||||

тяжелых и абразивных грузов (соль, сахарный песок, и т. п.) Kз = 0,25; Kу — коэффициент, |

|||||

зависящий от угла наклона конвейера. |

|

|

|

|

|

Угол наклона, град…………………… |

0 |

5 |

10 |

15 |

20 |

К ………………………………………… |

1,0 |

0,9 |

0,8 |

0,7 |

0,6 |

у |

|

|

|

|

|

Мощность (кВт) электродвигателя привода горизонтального и наклонного винтового

конвейера |

|

Nэ = 3,6gП(L Kc + H)Kзм / (3670η), |

(9.30) |

где П — производительность конвейера, кг/с; L — длина конвейера, м; Kс — коэффициент сопротивления движения груза (для зернистых грузов Kс = 1,5–1,6; для мучнистых Kс = = 1,2–1,3; для кусковых и абразивных Kс = 1,8–2,0); Kзм — коэффициент запаса мощности (Kзм = 1,15–1,25); η — КПД привода (η = 0,8–0,85).

916 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|||

|

9.7.2.4. Нории |

|

||

По конструктивному устройству различают ковшовые и люлечные нории (элеваторы). |

||||

Ковшовые нории предназначены для вертикального перемещения сыпучих материалов |

||||

(зерна, солода, сахара, муки) на высоту до 100 м подачей до 600 т/ч. Люлечные нории пред- |

||||

назначены для вертикального перемещения единичных грузов (ящиков, пакетов, бочек, |

||||

мешков, коробов, контейнеров и т. п.). |

|

|

||

Ковшовые и люлечные нории по направлению перемещения грузов разделяют на вер- |

||||

тикальные и наклонные, а по виду тягового органа — на ленточные, одно- и двухцепные. |

||||

Ленточные ковшовые нории из-за ограниченной прочности ленты имеют сравнительно |

||||

небольшую высоту подъема, не превышающую 25 м, скорость движения ковшей до 0,8 м/с, |

||||

а производительность до 80 т/ч. Производительность цепных норий может достигать до |

||||

300 т/ч при скорости движения ковшей от 2,5 до 4,0 м/с. |

||||

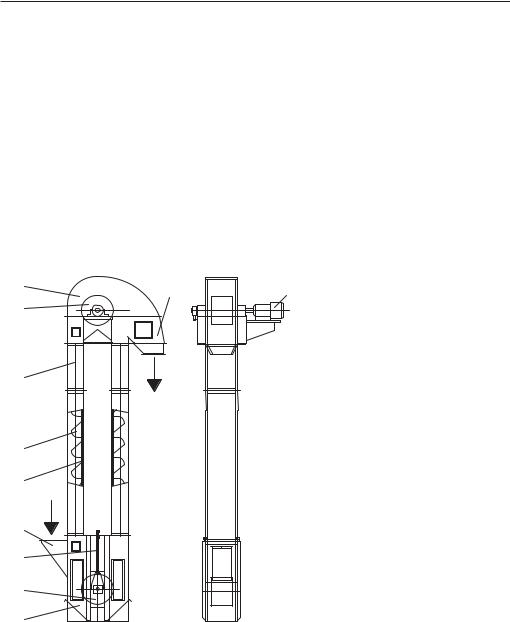

Ковшовая нория (рис. 9.14) представляет собой два вертикальных металлических |

||||

кожуха 7 прямоугольного сечения, опирающиеся на специальную конструкцию (баш- |

||||

мак) 1 с одним или несколькими загрузочными патрубками 4. К верхней части кожу- |

||||

|

|

|

хов прикреплена головка 9 нории |

|

9 |

10 |

11 |

с разгрузочным патрубком 10. |

|

Внутри кожухов нории по |

||||

|

||||

8 |

|

|

направляющим непрерывно дви- |

|

|

|

|

жется со скоростью 2 – 3 м/с |

|

|

|

|

замкнутая лента 5 из хлопчатобу- |

|

|

|

|

мажной или синтетической про- |

|

7 |

|

|

резиненной ткани, огибая шкивы, |

|

|

|

расположенные в башмаке и го- |

||

|

|

|

||

|

|

|

ловке. Вал шкива 8, расположен- |

|

|

|

|

ного в головке нории, соединен |

|

|

|

|

с электроприводом 11 (мотор- |

|

6 |

|

|

редуктором), установленным |

|

|

|

снаружи на специальной консоли, |

||

|

|

|

||

5 |

|

|

прикрепленной к головке. Вал |

|

|

|

шкива 2, располагаемого в баш- |

||

|

|

|

||

|

|

|

маке нории, соединен с натяжным |

|

4 |

|

|

устройством 3, предназначенным |

|

|

|

для регулирования величины на- |

||

3 |

|

|

тяжения ленты. |

|

|

|

На ленте равномерно, через |

||

|

|

|

||

2 |

|

|

300–400 мм, закреплены металли- |

|

|

|

ческие или пластмассовые ковши |

||

1 |

|

|

6, вместимость которых составля- |

|

|

|

ет обычно 2–15 дм3. Коэффициент |

||

|

Рис. 9.14. Ковшовая нория: |

|

заполнения ковшей ~60–75%. Во |

|

|

|

избежание повреждения ковшей |

||

|

1 — башмак; 2 — шкив натяжной; 3 — устройство |

|

||

|

|

в приемном устройстве башмака |

||

|

натяжное; 4 — патрубок загрузочный; 5 — лента; |

|

||

6 — ковш; 7 — кожух; 8 — шкив приводной; 9 — головка; |

10, лента должна быть всегда хо- |

|||

|

10 — патрубок разгрузочный; 11 — привод |

|

рошо натянута. |

|

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ СОЛОДОВЕННОГО И ПИВОВАРЕННОГО ... |

917 |

|

|

|

|

Зерно подают через загрузочный патрубок 4 в приемное устройство нории, в котором оно захватывается ковшами и поднимается вверх к разгрузочной головке. Разгрузка ковшей происходит при их опрокидывании в момент огибания лентой верхнего шкива 8. При опрокидывании ковша зерно отбрасывается от него в разгрузочный патрубок 10 под действием центробежной силы, возникающей вследствие высокой скорости движения ленты нории. По этой причине верхнее очертание головки в направлении разгрузочного патрубка выполняют в форме параболы (см. рис. 9.14).

Одной из модификаций нории является конструкция с ковшами, не имеющими дна. Благодаря этому техническому решению зерно перемещается вертикально сплошным потоком, обеспечивая тем самым увеличение подачи нории.

Для обеспечения нормальной и безопасной работы норию оснащают защитным устройством, препятствующим противоположному направлению движения ленты; тахометром для контроля частоты вращения шкива нории; устройством для контроля сбегания ленты со шкивов в головке и башмаке; взрыворазрядителем и подключают к системе аспирации. Во избежание забивания и повреждения нории ее оснащают системой блокировки, которая при непредвиденной остановке ленты незамедлительно прекращает поступление транспортируемого продукта в приемный патрубок башмака.

Ковшовые нории просты по устройству и безотказны в работе. Однако их недостатком является неполное опорожнение ковшей в процессе разгрузки.

По способу разгрузки различают нории:

•с центробежной разгрузкой под действием центробежной силы, возникающей во время прохождения ковшей через барабан или звездочки; такую разгрузку применяют при расставленных ковшах (по 2–3 ковша на 1 пог. м) при скорости движения ковшей 1,0–3,5 м/с;

•с самотечной разгрузкой под действием сил тяжести при сомкнутых или несколько расставленных ковшах при скорости их движения 0,4–0,8 м/с.

Производительность (кг/с) ковшовой нории

П = VvρK3/l, |

(9.31) |

где V — вместимость ковша, м3; v — скорость перемещения груза, м/с (обычно v = 2–4 м/с); ρ — насыпная плотность груза, кг/м ; Kз — коэффициент заполнения ковшей (для мелкозернистых грузов Kз = 0,85–0,95, а для крупнозернистых и кусковых Kз = 0,5–0,8); l — шаг ковшей, м.

Потребная мощность (кВт) электродвигателя приводного барабана

Nэ = ПHg/(1000η), |

(9.32) |

где П — производительность нории, кг/с; Н — высота подъема груза, м; g — ускорение свободного падения, м/с2; η — КПД привода (η = 0,75–0,8).

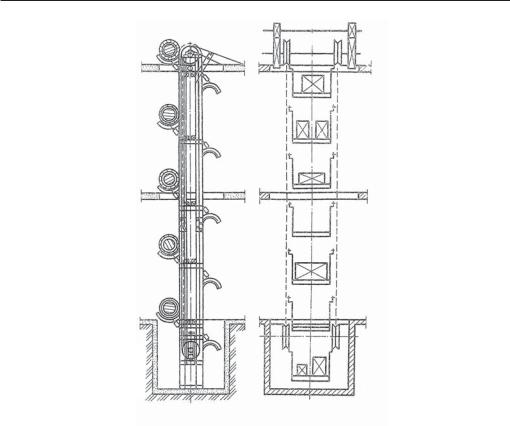

Люлечная нория с жестким креплением захватов показана на рис. 9.15, а. Конструкция захватов зависит от формы перемещенного груза (бочки, ящики). Разгружаются такие нории со стороны размещения приводных звездочек.

На рис. 9.15, б показана цепная нория с шарнирным креплением люлек для перемещения штучных грузов (ящиков, контейнеров, бочек, мешков), которые находятся в пространстве

918 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

а) б)

0

1

б) |

|

в) |

|

|

|

Рис. 9.15. Люлечная нория:

а— с жестким креплением захватов; б — с шарнирным креплением люлек

водном и том же положении вместе с люлькой. Этими нориями можно производить разгрузку в здании поэтажно по высоте подъема или спуска. Скорость перемещения люлек до 0,9 м/с при производительности до 300 мест груза в час.

9.7.2.5.Гравитационные и роликовые конвейеры

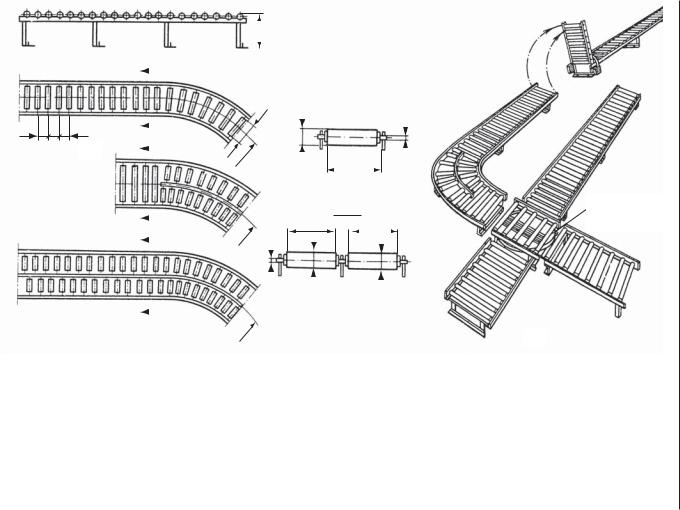

Гравитационные и роликовые конвейеры применяют для перемещения ящиков с порожней посудой и готовой продукцией по горизонтальной и пологонаклонной трассе. По конструкции роликовые конвейеры подразделяют на приводные и неприводные. На приводных конвейерах грузы перемещаются под действием силы трения, возникающей при вращении роликов от привода, который выполнен в виде системы зубчатых или цепных передач, на неприводных — под действием силы тяжести или приложенной извне силы. Неприводные конвейеры устанавливают с уклоном 1,0–1,5% при перемещении грузов с помощью прикладываемой извне силы, а при уклоне 1,5–3,0% грузы способны передвигаться под действием силы, тяжести.

а)

t t t

a)

б)

в)

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

г) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

АА |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

l |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

А |

|

|

|

|

|

|

|

|

|

d |

|

|||||||

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

А |

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|||

|

|

|

|

R |

|

|

|

|

l |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

А |

|

|

|

|

|

|

|

|

|

ББ |

|||||||

|

|

|

|

б) |

R |

|

l |

|

|

|

l |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

p |

|

|||

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|||||||

|

|

|

Б |

|

R |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

в) |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 9.16. Роликовые конвейеры:

а — неприводной; б — однорядный с многорядным поворотным участком; в — многорядный; г — неприводной с поворотным кругом

г)

Поворотный

Поворотны

круг

круг

... ПИВОВАРЕННОГО И СОЛОДОВЕННОГО ОБОРУДОВАНИЕ ВСПОМОГАТЕЛЬНОЕ

919

920 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Роликовые конвейеры (рольганги) показаны на рис. 9.16. Они состоят из стальных секций, длина которых l = 2–3 м. Диаметр ролика dp принимают: с обработанной поверхностью — от 55 до 155 мм, с необработанной — от 57 до 159 мм, диаметр оси d — от 15 до 30 мм. Ролики изготовляют из труб, опорами которых служат подшипники скольжения или качения. В зависимости от величины диаметра ролики устанавливают с шагом t от 100 до 400 мм. Применяют цилиндрические и фигурные ролики. Высота конвейера h и радиус поворота R зависят от конкретных условий применения.

9.7.3. Пневмотранспортные системы перемещения сыпучих грузов

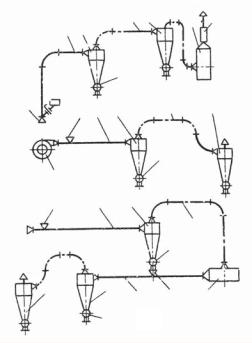

Пневматический транспорт представляет собой устройство перемещения по трубам сыпучих материалов в смеси с воздухом под давлением. В пивобезалкогольной промышленности пневмотранспорт применяют для подачи ячменя, солода, солодовых ростков со склада сырья в цех переработки. Установки имеют высокую производительность (до 400 т/ч) при расстоянии перемещения грузов до 100 м и при подъеме их на высоту до 100 м.

Пневмотранспортные системы по сравнению с механическими проще по конструкции, надежнее в эксплуатации и легче

|

|

|

|

|

|

|

|

|

|

в обслуживании. Они надежно герме- |

а) |

|

|

|

4 5 |

|

|

|

|

||

|

|

|

|

|

|

6 7 |

тизированы, имеют высокий уровень |

|||

2 |

3 |

|

|

|

|

|

||||

|

|

|

|

|

|

механизации и автоматизации. Однако |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

у пневмотранспортных систем большой |

|

|

|

|

8 |

|

|

|

|

|

расход электроэнергии — до 0,4 кВт на 1 т |

|

|

|

|

|

|

|

|

|

перемещаемого материала, вызванный |

|

1 |

|

|

а) |

|

|

|

5 |

тем, что вместе с грузом перемещается |

||

1 2 3 |

|

|

|

|

|

большой объем воздуха. |

||||

|

|

4 |

|

|||||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Пневмотранспортные системы бы- |

б) |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

вают всасывающие, нагнетательные |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

и всасывающе-нагнетательные (рис. 9.17). |

|

6 |

|

|

|

|

|

|

|

Вовсасывающейустановке(рис.9.17, а) |

||

|

|

|

б) |

|

|

|||||

|

|

|

|

|

|

|

|

с помощью воздуходувной машины 6 от- |

||

1 |

2 |

3 |

|

|

|

|

сасывается воздух, в системе создается |

|||

|

|

|

|

|

|

|

|

|

4 |

разряжение, воздух движется в загру- |

|

|

|

|

|

|

|

|

|

зочное устройство 1 и, проходя сквозь |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

слой сыпучего материала, подхватывает |

||

в) |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

его и перемещает по трубопроводу 2 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

6 |

в циклон-разделитель, в котором мате- |

|

5 |

3 |

1 |

риал отделяется, а запыленный воздух |

|||||||

|

|

|

8 |

|

в) |

|

движется далее через трубопровод 4 |

|||

в циклон-очиститель 5 и далее, очищенный от пыли, выбрасывается воздуходувной машиной 6 через глушитель шума 7

Рис. 9.17. Пневматические транспортные системы: в атмосферу. Груз из циклона-разделителя

а — всасывающая; б — нагнетательная; |

при помощи шлюзового затвора 8 выво- |

в — всасывающе-нагнетательная |

дится на переработку или на склад для |

|

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ СОЛОДОВЕННОГО И ПИВОВАРЕННОГО ... |

921 |

|

|

|

|

хранения. Достоинство всасывающих установок в том, что вследствие разрежения в системе исключено пылевыделение, и их можно использовать для перемещения пылеобразующих материалов (отрубей, зерна, сухого солода, муки, солодовых ростков, дробленого солода и несоложеных продуктов, крахмала и др.) к одной или нескольким технологическим точкам. К их недостатку можно отнести невозможность создания высокого перепада давления (до 50–60 кПа), что ограничивает расстояние перемещения груза и вызывает необходимость герметизации в местах вывода перемещаемого материала.

Нагнетательная пневмотранспортная установка (рис. 9.17, б) работает следующим образом. Воздуходувная машина 6 нагнетает воздух в систему установки, создавая в ней давление выше атмосферного (наибольшее — в месте загрузки, наименьшее — в месте выгрузки). Сжатый воздух, подаваемый по трубопроводу, по пути захватывает сыпучий материал, поступающий из загрузочного устройства, и направляет его в циклон-разделитель. Далее все операции проходят так же, как во всасывающей установке. В нагнетательных установках избыточное давление в трубопроводе достигает 400–600 кПа, чем обеспечивается перемещение сыпучих материалов на расстояние до 300 м и более в одну или несколько точек разгрузки.

Всасывающе-нагнетательная установка (рис. 9.17, в) сочетает преимущества как всасывающих, так и нагнетательных пневмоустановок. При транспортировании сыпучих материалов в этих установках скорость движения воздуха от 6 до 35 м/с, причем концентрация смеси (отношение величины массового расхода материала к массовому расходу воздуха) допускается до 25–30 кг/кг.

Расчет пневматических транспортных установок проводят следующим образом. При определении примерной производительности (кг/с) пневматического транспорта следует учитывать неравномерность работы установки в течение суток.

П = Gм Kн Kпр, |

(9.33) |

где Gм — масса перемещаемого груза, кг/с; Kн — коэффициент, учитывающий неравномерность подачи материала (Kн = 1,5); Kпр — коэффициент неравномерности, определяемый условиями технологического процесса (Kпp = 1,25).

Приведенная длина (м) трубопровода

Lпр = ΣLг + ΣLв + ΣLэк + ΣLэп, |

(9.34) |

где ΣLг — сумма длин горизонтальных участков труб, м; ΣLв — сумма длин вертикальных участков, м; ΣLэк — сумма длин, эквивалентных коленам, м; ΣLэп — сумма длин, эквивалентных переключателям трубопроводов, м (эквивалентная длина двухходового переключателя принимается 8 м, длина задвижки затвора — 10 м).

Длина трубопроводов Lэк,эквивалентных коленам, зависит от радиуса кривизны колена R и внутреннего диаметра трубы d (табл. 9.8).

Материал движется в трубопроводе потоком воздуха, скорость которого vв должна быть больше скорости vч витания частиц материала: vв > vч. Скорости витания частиц некоторых материалов приведены в табл. 9.6.

922 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

|

|

|

|

|

Таблица 9.8 |

Длина трубопроводов, эквивалентных коленам, м |

|

||||

|

|

|

|

|

|

Характеристика материала |

|

|

R/d |

|

|

|

|

|

|

|

|

4 |

6 |

|

10 |

20 |

|

|

|

||||

|

|

|

|

|

|

Пылевидный |

4–8 |

5–10 |

|

6–12 |

8–10 |

|

|

|

|

|

|

Зерновой однородный |

— |

8–10 |

|

12–16 |

16–20 |

|

|

|

|

|

|

Скорость (м/с) воздуха при начале всасывания и нагнетания материала |

|

|||||

v |

в |

= a(ρ/1000)1/2 + K |

L |

2 |

, |

(9.35) |

|

м |

|

пр |

|

|

|

где а — коэффициент, учитывающий крупность частиц материала; ρ — плотность ма-

териала, кг/м3 (см. табл. 9.6); K |

м |

— коэффициент, учитывающий свойства материала |

|||||

[K |

|

= (2–5) · 10–5]. |

|

|

|

||

м |

|

|

|

|

|

||

|

Для всасывающих установок слагаемое Kм L2пр не учитывают. |

|

|||||

|

|

|

|||||

|

|

Значение коэффициента крупности а представлено в табл. 9.9. |

|

||||

|

|

|

|

|

|

|

Таблица 9.9 |

|

|

Коэффициент крупности для различных материалов |

|

||||

|

|

|

|

|

|

|

|

|

|

Материал |

|

|

Наибольшая крупность частиц, мм |

|

Коэффициент а |

Пылевидный и порошкообразный |

|

|

0,001–1,0 |

|

10–16 |

||

|

|

|

|

|

|

||

Зернистый однородный |

|

|

1–10 |

|

17–20 |

||

|

|

|

|

|

|

||

Мелкокусковой однородный |

|

|

10–20 |

|

17–22 |

||

|

|

|

|

|

|

||

Среднекусковой однородный |

|

|

20–80 |

|

22–25 |

||

|

|

|

|

|

|

|

|

Для устойчивой работы пневмоустановки рассчитанную скорость vв воздуха увеличивают на 10–20%.

Массовая доля материала в смеси с воздухом

µ = П / Gвм, |

(9.36) |

где П — производительность установки, кг/с; Gвм — массовый расход воздуха, кг/с. Массовую долю материала в смеси с воздухом определяют в зависимости от приведен-

ной длины трубопровода Lпр:

Для легкосыпучего сухого материала:

Lпр, м…………… |

0–200 |

200–400 |

400–600 |

600–800 |

800–1000 |

µ………………… |

70–40 |

40–25 |

25–20 |

20–15 |

15–12 |

Для зерна и подобного материала:

Lпр, м…………………………… |

0–25 |

25–50 |

50–75 |

75–100 |

µ………………………………… |

36–20 |

20–13 |

13–10 |

10–8,5 |

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ СОЛОДОВЕННОГО И ПИВОВАРЕННОГО ... |

923 |

|

|

|

|

Расход (м3/с) воздуха на транспортирование |

|

Gв = П/(ρвµ), |

(9.37) |

где ρв — плотность воздуха, кг/м3 (для приблизительных расчетов можно принимать ρв = 1,2 кг/м3).

Диаметр (м) трубопровода |

|

|

D = [4G |

/(πv)]1/2, |

(9.38) |

в |

|

|

где v — скорость перемещения продукта с воздухом, м/с. |

|

|

Мощность (кВт) электродвигателя воздуходувной машины |

|

|

Nэ = АмGм / (60 · 102η), |

(9.39) |

|

где Ам — работа, затрачиваемая на сжатие 1 м3 воздуха и зависящая от характера процесса сжатия в воздуходувной машине (изотермическое, адиабатическое или политропическое), Дж/м3; Gм — производительность воздуходувной машины, м3/мин (можно принять Gм = 60Gв или по паспортным данным машины); η — КПД воздуходувной машины (η = 0,55–0,75).

Работа (Дж/м3), затрачиваемая на сжатие воздуха воздуходувной машиной

Ам = 230 300р0 lg(pм / р0), |

(9.40) |

где р0 — атмосферное давление, кПа (р0 = 100 кПа); pм — давление воздуха, создаваемое воздуходувной машиной, кПа

рм = αрн + рв , |

(9.41) |

где α — коэффициент, учитывающий падение давления в питателе (α = 1,15–1,25); рн — давление в начале трубопровода питателя установки или конечной всасывающей части трубопровода (у сопла), кПа; рв — падение давления в воздухопроводе от воздуходувной машины до питателя, кПа (рв = 20–30 кПа).

р |

н |

= 102(1±µv2L |

пр |

β /d)1/2 |

± Hρ |

µ /102, |

(9.42) |

|

|

|

в |

|

|

где β — поправочный коэффициент; Н — высота подъема взвеси, м (при движении материала в магистральных установках вверх — со знаком «плюс», вниз — со знаком «минус»; во всасывающих — наоборот); ρв — плотность воздуха в трубопроводе, кг/м3 (в нагнетательных установках ρв = 1,6–2,0; во всасывающих ρв = 0,8–1,0).

Поправочный коэффициент β в магистральных установках зависит от величины

S = µ v2 Lпp/d:

S · 106………………………………… |

1 |

20 |

40 |

60 |

80 |

100 |

β · 10–7………………………………… |

15,0 |

4,0 |

2,5 |

2,0 |

1,8 |

1,5 |

Во всасывающих установках принимают поправочный коэффициент β = 1,5·10–7.

924 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

9.7.4. Системы гидротранспорта

Одной из особенностей пивоваренных и безалкогольных производств является обилие жидких сред (исходная вода, промежуточные и готовые продукты), которые необходимо транспортировать как внутри цехов, так и за их пределы.

Это может осуществляться самотеком, сифонированием, передавливанием с помощью вытесняющей среды (воздуха, диоксида углерода и др.) и вакуумированием. Однако наибольшее распространение в промышленности получил способ перемещения жидкостей насосами — устройствами для напорного перемещения жидких сред, в результате сообщения им внешней энергии. (Устройства для безнапорного перемещения жидкостей не относят к насосам, а называют водоподъемными машинами.) Поэтому в оборудовании пивоваренных предприятий существенное место занимают насосы и трубопроводы, от правильной эксплуатации и исправного состояния которых зависит бесперебойная работа производства, условия труда и качество продукции.

9.7.4.1. Системы гидротранспортирования твердых продуктов

Помимо перекачивания жидких сред — сусла, пива, воды, безалкогольных напитков, минеральных вод, сиропов, моющих средств и т. п. — на пивоваренных и безалкогольных предприятиях применяют гидравлическое транспортирование твердых продуктов, например, в солодовенных производствах при перемещении ячменя на замачивание и проращивание. При этом исключается пылеобразование, зерно подвергается предварительной мойке, замачиванию и меньшему механическому повреждению. Благодаря конструктивным особенностям системы гидротранспорта проще промывать и дезинфицировать, обеспечивая требования производственной санитарии.

Однако при использовании систем гидротранспорта ячменя необходимо руководствоваться тем, чтобы высота перекачивания не превышала 8 м. Это объясняется тем, что при перекачивании на большую высоту, после воздействия резкого перепада давления зерно испытывает шок, приводящий к так называемому «наркотизированному» состоянию, в результате чего его проращивание происходит труднее и продолжительнее. Например, при высоте перекачивания 10 м продолжительность проращивания возрастает на 0,5 суток. При этом следует учитывать, что замоченный ячмень более чувствителен к резкому перепаду давлений по сравнению с сухим зерном.

Транспортные устройства для замоченного ячменя должны регулярно очищаться

идезинфицироваться. При перекачивании ячменя уклон труб в системе гидротранспорта принимают 0,05.

Гидравлический транспорт твердых продуктов основан на способности потока воды перемещать различные материалы во взвешенном состоянии. Гидросмесь движется в трубе с определенной скоростью благодаря разности давлений в начале и конце трубопровода. Напор в системе создается либо с помощью насосов, либо естественно за счет разности высотных отметок начальной и конечной точек перемещения смеси.

Гидротранспортные установки по своему назначению могут быть стационарными

ипередвижными. Дальность транспортирования может быть от нескольких метров до сотен километров. Объемы перемещений подобными установками велики, особенно в спиртовой

ипивобезалкогольной промышленности, и достигают 250 т/ч сырья.