- •Задача 2

- •3. В аптеку поступил рецепт для приготовления микстуры следующего состава:

- •Задача 8

- •4. В таблеточном цехе на подготовительном этапе порошок лекарственной субстанции подвергли измельчению.

- •5. В аптеку часто поступают рецепты на изготовление порошков, содержащих указанное лекарственное вещество, по прописи:

- •Задача 13

- •2. В аптеке данное лекарственное вещество может быть использовано при изготовлении микстуры следующего состава:

- •5. Предложите оптимальную технологическую и аппаратурную схему производства настойки.

- •Задача 14

- •Задача 15

- •4. В каком помещении аптеки осуществляют процесс изготовления глазных капель? Какие другие лекарственные формы требуют аналогичных условий изготовления? Ответ обоснуйте.

- •Задача 16

- •1. На производственной практике студент обратил внимание на то, что в аптеке с большим трудом реализуются требования, предъявляемые государственной фармакопеей к лекарственной форме «Суспензии».

- •2. Предложите технологические приемы, обеспечивающие агрегативную устойчивость суспензии в условиях промышленного производства?

- •Задача 17

- •3. Удобной лекарственной формой, содержащей данное лекарственное средство, является бактерицидный лейкопластырь.

- •Технологическая схема производства лейкопластырей

- •4. В аптеке из данного лекарственного вещества готовят раствор следующего состава:

- •Задача 19

- •2. В условиях промышленного производства получают таблетки с лекарственным веществом, формула которого приведена выше.

- •Технологическая схема производства таблеток методом прямого прессования

- •3. В аптеку поступил рецепт на изготовление лекарственного средства следующего состава:

- •Задача 22

- •2. Дайте сравнительную характеристику настойкам как лекарственной форме (состав, стабильность, эффективность и др.).

- •Технологическая схема производства настоек методом перколяции

- •4. В аптеке изготовлена внутриаптечная заготовка порошков по прописи:

- •Задача 26

- •I. В период эпидемии гриппа в аптеку обратился больной за препаратом «Антигриппокапс» следующего состава: Состав на одну капсулу:

- •3. Дайте сравнительную характеристику лекарственной форме «капсулы». Перечислите факторы, влияющие на качество капсул.

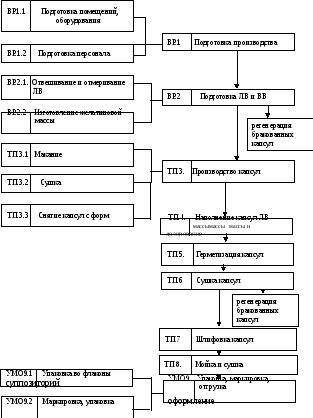

- •Технологическая схема производства твердых желатиновых капсул методом погружения

- •Задача 34

- •2. В условиях фармацевтического производства для получения сока используют листья подорожника большого свежие.

- •Основные этапы получения соков:

- •Технологическая схема получения соков

- •5. В аптеку поступил рецепт для изготовления порошков по прописи:

- •Задача 39

- •2. В аптеке глазные мази с лекарственным веществом указанной структуры 0,5%-й или 1%-й концентрации по 10,0 г изготавливают в качестве, внутриаптечной заготовки.

- •5. На фармацевтическом производстве из лекарственного растительного сырья плоды облепихи готовят препарат «Облепиховое масло».

- •Задача 42

- •2. В аптеку поступил рецепт на изготовление сиропа мятного по следующей прописи:

- •4. Дайте классификацию сиропов. Предложите оптимальную технологическую и аппаратурную схему промышленного производства сиропов.

- •Технологическая схема производства сиропа сахарного

- •Задача 48

- •3. В аптеку поступил рецепт на изготовление микстуры с экстрактом плодов боярышника:

- •4. В условиях фармацевтического производства получают жидкий экстракт боярышника.

- •Технологическая схема производства жидких экстрактов-концентратов

- •Задача 54

- •3. В аптеку поступил рецепт на экстемпоральное изготовление микстуры по следующей прописи:

- •4. В условиях фармацевтического производства получают настойки пустырника и валерианы.

- •4. В условиях фармацевтического производства выпускаются лекарственные средства, содержащие экстракт сенны или сумму сеннозидов а и б в виде драже или таблеток, покрытых оболочкой.

- •Задача 60

- •1. Практикант представил для проверки провизору-технологу (куратору производственной практики в аптеке) план изготовления мази по прописи:

- •Технологическая схема производства мазей

- •2. Реактор - смеситель

- •Задача 62

- •3. Обоснуйте требования к стерильным лекарственным формам в соответствии с требованиями gmp. Укажите классы чистоты помещений и технологические приемы, обеспечивающие чистоту помещений.

- •Технологическая схема производства глазных капель в тюбик – капельницах (флаконах)

- •Задача 64

- •2. Охарактеризуйте стабильность кислоты аскорбиновой в водном растворе.

- •3. Проведите сравнительную оценку различным способам стерилизации инъекционных растворов в промышленном производстве.

- •Задача 68

- •3. В аптеке лпу из-за отсутствия раствора промышленного производства возникла необходимость изготовления инъекционного раствора кофеин-бензоата натрия.

- •5. В условиях крупного фармацевтического производства предложите технологические и аппаратурные схемы наполнения ампул раствором с учетом физико-химических свойств инъекционных растворов.

- •6. Составьте и обоснуйте технологическую и аппаратурную схему промышленного производства водного медицинского раствора.

- •Технологическая схема производства растворов

- •Задача 71

- •3. Проверьте осмотическую активность 2%-го раствора пилокарпина гидрохлорида.

- •Задача 74

- •Технологическая схема производства инъекционных растворов в ампулах

- •Задача 76

- •6. Дайте характеристику лекарственной формы «Инъекционные растворы».

- •Задача 80

- •1. На крупном фармацевтическом предприятии получили 1000 л сиропа по прописи:

- •Задача 89

- •6. В условиях крупного фармацевтического производства:

- •Особенности технологии неводных растворов на нелетучих растворителях

- •Изготовление глицериновых растворов

- •Изготовление масляных растворов

- •Особенности изготовления растворов на димексиде

- •Задача 93

- •4. Охарактеризуйте основные группы вспомогательных веществ, используемые в промышленном производстве таблеток.

- •Вспомогательные вещества.

- •Задача 95

- •3. Обоснуйте особенности изготовления водных извлечений из названных Вами видов сырья.

- •Задача 101

- •1. В аптеке витаминные глазные капли состава:

- •5. В условиях фармацевтического производства выпускаются лекарственные средства - драже, содержащие витамины.

- •Задача 103

- •2. Руководствуясь нд, предложите оптимальный вариант технологии изготовления 5%-го спиртового раствора левомицетина.

- •3. Предложите и обоснуйте технологическую и аппаратурную схему производства 5%-ного спиртового раствора левомицетина в условиях промышленного производства.

- •Задача 104

- •5. Предложите и обоснуйте технологическую и аппаратурную схемы промышленного производства гранул как лекарственной формы.

- •Задача 112

- •3. На основании теоретических и практических основ организации производства экстракционных фитопрепаратов:

- •Задача 120

- •2. Предложите методы стабилизации инъекционных растворов легко-окисляющихся веществ в промышленном производстве и их хранение. Укажите механизм стабилизации.

- •Задача 122

- •Задача 126

- •1. В рецептурно-производственный отдел аптеки поступил рецепт:

- •Задача 129

- •1. Студенту, проходящему производственную практику в аптеке, было предложено изготовить препарат по прописи;

- •Задача 130

- •1. В рпо аптеки поступил рецепт:

- •5. В состав данной лекарственной формы входит сухой экстракт красавки.

- •Задача 133

- •Задача 135

- •Особенности изготовления суппозиториев методом выливания:

3. Дайте сравнительную характеристику лекарственной форме «капсулы». Перечислите факторы, влияющие на качество капсул.

• Предложите технологическую и аппаратурную схему производства твердых желатиновых капсул.

• Объясните принцип работы оборудования для их получения и наполнения.

Капсулы - это дозированная лекарственная форма, состоящая из лекарственного вещества, заключенного в оболочку.

Основными достоинствами данной лекарственной формы являются:

1. Защита лекарственного вещества от влияния, света, влаги, кислорода воздуха.

2. Точность дозирования лекарственных веществ.

3. Маскировка неприятного вкуса, запаха лекарственных средств.

4. Удобство приема красящих веществ.

5. Защита слизистой оболочки желудка от раздражающего действия некоторых препаратов.

6. Замедление высвобождения лекарственных веществ, в связи с этим обеспечение пролонгированности их терапевтического эффекта и снижение токсичности.

7. Высокая биологическая доступность ввиду отсутствия балластных вспомогательных веществ.

8. Возможность локализации высвобождения лекарственных веществ кишечнике.

9. Практически полная механизация и автоматизация производства.

Факторы, влияющие на качество капсул:

Технология изготовления

Вспомогательные вещества

условия хранения

Технологическая схема производства твердых желатиновых капсул методом погружения

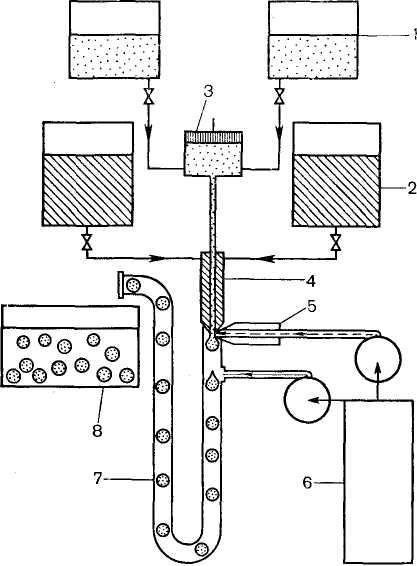

Процесс получения капсул капельным методом

Маслообразный препарат из резервуара (1) с автоматическим поддержанием температуры поступает в дозирующее устройство (3), откуда выталкивается одновременно с расплавленной желатиновой массой (2) в жихлерный узел (4), где происходит формирование капель. С помощью пульсатора (5) капли отрываются и поступают в охладитель (7), представляющий циркуляционную систему для формирования, охлаждения и перемещения капсул, которые в готовом виде поступают в сосуд, заполненный охлажденным (+4°С) маслом оливковым или парафином жидким (8). Подача охлажденного масла к пульсатору и охладителю происходит с помощью системы насосов (6). Капсулы промывают и сушат в специальной камере.

Метод характеризуется высокой производительностью (28—100 тыс/ч), точностью дозирования лекарственного вещества (±3%), гигиеничностью, прочностью, выпуском капсул хорошего внешнего вида.

Процесс получения капсул методом прессования

На машинах типа KS4 (ФРГ) желатиновую ленту, полученную из желатино-глицериновой массы, отвердевшую и высушенную, помещают на нижнюю часть матрицы, внутрь которой поступает горячая вода (45—55СС). Лента слегка расплавляется и заполняет углубления матрицы, в которое поступает лекарственное вещество. Сверху накладывают вторую желатиновую ленту и накрывают верхней матрицей. Обе матрицы соединяют и помещают под пресс, где вырезают капсулы со швом по периметру. Машины малопроизводительны и в настоящее время заменяются другими.

Процесс получения капсул на машинах с вращающимися барабанами

Они представляют собой горизонтальный капсульный пресс с двумя противоположно вращающимися барабанами, снабженными рядами винторезных матриц. Две непрерывные желатиновые ленты (2) накладываются на вращающиеся барабаны (3)с противоположных концов, по мере того как винторезные формы совмещаются, производится наполнение капсул жидкими или пастообразными лекарственными веществами, через клинообразное устройство (4) образовавшиеся капсулы вырезаются и выталкиваются в охлаждающие емкости. Эти машины высокопроизводительны (до 20 тыс/ч) и отличаются высокой точностью дозирования (±1 %).

1 – поршневое устройство

1

Процесс получения капсул роторно-матричным методом

Желатиновая масса из термостата (1), имеющего нагревательный элемент (3) с терморегулятором и циферблатным термометром (2), самотеком поступает по двум обогреваемым шлангам (4) в правый и левый распределительные бункеры (5) с нагревательными элементами (6) и затворами (7). Режим работы нагревательных элементов задается на пульте управления. Высота зазора для выливания массы на барабаны желатинизации (8) регулируется подъемом или опусканием зазора (7) и в зависимости от этого получают желатиновые ленты определенной толщины. Барабаны желатинизации (8) охлаждаются воздухом, поступающим от кондиционера (11). Температура и относительная влажность воздуха регулируются задающим устройством (12) и контролируются термометром (9), скорость движения — заслонкой (10). Желатиновая масса выливается на охлажденный вращающийся барабан, застывает на нем в виде ленты, которая поступает на узел (13) для нанесения на обе ее стороны парафина жидкого (для лучшего скольжения). Каландровыми валками (21) желатиновые ленты протягиваются между инъекционным сегментом (17) и двумя вращающимися навстречу друг другу штамповочными валками (14). Инъекционный сегмент (17) имеет нагревательные элементы (18), режим работы которых задается на пульте управления. На цилиндрических штамповочных валках (14) помещены матрицы (15) с выступом (16). При прохождении между нагретым инъекционным сегментом (17) и валками (14) ленты нагреваются. При подаче лекарственного вещества из питательного бункера (19) с помощью дозаторного насоса (20) ленты вдавливаются в матрицы (15), одновременно под давлением выступов (16) получают половинки капсулы, которые склеиваются между собой горизонтальным швом. Форма капсулы определяется конфигурацией матрицы (15). Капсулы промывают изопропиловым спиртом и сушат сначала в барабанной сушилке при температуре 24 °С и относительной влажности 20—35 %, а затем в тоннельной сушилке в течение 12—18 ч до содержания. влаги не более 10%.

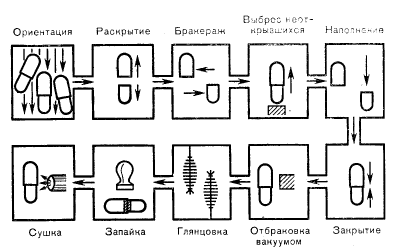

Процесс заполнения капсул лекарственным веществом

В автоматах MG-2 (Италия) закрытые капсулы засыпают в бункер, из которого они поступают в блок питания и ориентации, имеющий 20 питательных трубок, расположенных по окружности. Ориентированные капсулы (донышко вниз, крышечка вверх) передаются в блок наполнителя, где они с помощью вакуума открываются, наполняются лекарственным веществом, закрываются и заклеиваются, а затем передаются для очистки снаружи от лекарственных веществ и полировки.

Метод выливания. Этот метод применяется при ручном наполнении капсул или при использовании простейших полуавтоматических машин. Отвешенным количеством порошка или гранул заполняют корпус капсул, а оставшийся наполнитель вдавливается специальными пуансонами в требуемое число капсул.

Процесс наполнения капсул дисковым методом

Дозировочный диск с шестью группами отверстий образует основание вместилища. Наполнитель, распределенный через эти отверстия, прессуется пятью отдельно отрегулированными уплотняющими устройствами (станциями). Шестая станция служит для перемещения утрамбованного порошка в корпус капсулы.

Процесс наполнения капсул поршневым скользящим методом

Наполнитель передается из загрузочного бункера в дозировочный блок, состоящий из сборника и двенадцати параллельных дозировочных цилиндров, отделенных от сборника прокладкой. При движении прокладки наполнитель проходит через отверстия в ней и поступает в цилиндры, которые имеют поршни. Дальнейшее движение прокладки перекрывает подачу наполнителя из сборника, после чего поршни опускаются, открывая отверстия в цилиндрах. Через эти отверстия происходит подача наполнителя в корпус капсулы

Процесс наполнения капсул поршневым дозировочным методом

Основан на объемном дозировании с помощью специального дозировочного цилиндра. Наполнитель поступает из бункера в дозировочный блок, расположенный вместе с дозировочными цилиндрами. При наполнении цилиндры перемещаются вверх через сборник наполнителя, после чего поднимается поршень до верхней точки цилиндра, способствуя перемещению наполнителя через специальные каналы в корпус капсул

Процесс наполнения капсул трубочным дозировочным методом

Применяя данный метод, используют трубки специальной формы (дозатор и поршень), углубляющиеся в порошкообразный или гранулированный наполнитель. После удаления трубки из наполнителя дозировочный блок поворачивается на 180° и спрессованный порошок выталкивается дозировочным поршнем в корпус капсулы.

Сжатие порошка может регулироваться таким образом, что создается требуемая высота и форма наполнителя.

Процесс наполнения капсул методом двойного скольжения

Наполнитель дозируют в специальные отделения, из которых он впоследствии поступает в корпус капсулы.