- •Эксплуатация компрессорных станций магистральных газопроводов введение

- •Глава 1 характеристики природных газов

- •1.1. Исходные понятия и определения

- •Теплоемкость газов

- •Массовая теплоемкость некоторых газов при постоянном (атмосферном) давлении в кДж/ (кг · °с)

- •Смеси газов

- •Физические характеристики компонентов природного газа

- •Теплота сгорания газов

- •Низшая теплота сгорания некоторых компонентов природного газа

- •Пределы взрываемости газовоздушных смесей

- •Пределы и интервал взрываемости газов в смеси с воздухом при температуре 20 °с и давлении 0,1 мПа

- •1.2. Законы идеальных газов. Области их применения

- •Критические параметры некоторых веществ

- •1.3. Технологические характеристики природных газов и их компонентов

- •1.4. Термодинамическое обеспечение решения энерготехнологических задач трубопроводного транспорта природных газов

- •Значение коэффициента Джоуля-Томсона () для метана в зависимости от температуры и давления

- •Значения параметров природного газа с содержанием метана 97% в зависимости от температуры при среднем давлении 5 мПа

- •Глава 2 назначение и устройство компрессорных станций

- •2.1. Особенности дальнего транспорта природных газов

- •2.2. Назначение и описание компрессорной станции

- •2.3. Системы очистки технологического газа на кс

- •2.4. Технологические схемы компрессорных станций

- •2.5. Назначение запорной арматуры в технологических обвязках кс

- •2.6. Схемы технологической обвязки центробежного нагнетателя кс

- •2.7. Конструкции и назначения опор, люк-лазов и защитных решеток в обвязке гпа

- •2.8. Системы охлаждения транспортируемого газа на компрессорных станциях

- •2.9. Компоновка газоперекачивающих агрегатов на станции

- •2.10. Система импульсного газа

- •2.11. Система топливного и пускового газа на станции

- •2.12. Система маслоснабжения кс и гпа, маслоочистительные машины и аппараты воздушного охлаждения масла

- •2.13. Типы газоперекачивающих агрегатов, применяемых на кс

- •Уральский турбомоторный завод (узтм), г. Екатеринбург

- •Невский завод им. Ленина (нзл), г.Санкт-Петербург

- •Первый Бриенский завод (Чехия), г.Брно

- •Показатели злектроприводных агрегатов

- •Показатели газомотокомпрессоров

- •Структура парка гпа в системе оао "Газпром"

- •Показатели перспективных газотурбинных установок нового поколения

- •2.14. Нагнетатели природного газа. Их характеристики

- •2.34. Неполнонапорный одноступенчатый нагнетатель 370-18 агрегата гтк-10-4 производства нзл:

- •Характеристики центробежных нагнетателей для транспорта природных газов

- •2.15. Электроснабжение кс Электроснабжение газотурбинных кс и гпа

- •Электроснабжение гпа

- •Электроснабжение электроприводной кс

- •Резервные аварийные электростанции

- •Система питания постоянным током автоматики и аварийных насосов смазки гпа, автоматики зру-10 кВ, аварийного освещения

- •2.16. Водоснабжение и канализация кс

- •Теплоснабжение кс

- •2.17. Организация связи на компрессорных станциях

- •2.18. Электрохимзащита компрессорной станции

- •2.19. Грозозащита компрессорной станции

- •Глава 3 эксплуатация газоперекачивающих агрегатов с газотурбинным приводом

- •3.1. Организация эксплуатации цехов с газотурбинным приводом

- •3.2. Схемы и принцип работы газотурбинных установок

- •3.3. Подготовка гпа к пуску

- •3.4. Проверка защиты и сигнализации гпа

- •Защита по давлению масла смазки

- •Защита по погасанию факела

- •Защита по осевому сдвигу роторов

- •Защита по перепаду между маслом уплотнения и газом в полости нагнетателя (защита "масло-газ")

- •Защита от превышения температуры газа

- •Защита по превышению частоты вращения роторов твд, тнд и турбодетандера

- •Защита по температуре подшипников

- •Система защиты от вибрации

- •3.5. Пуск гпа и его загрузка

- •3.6. Обслуживание агрегата и систем кс в процессе работы

- •3.7. Подготовка циклового воздуха для гту

- •3.8. Очистка осевого компрессора в процессе эксплуатации

- •3.9. Устройство для подогрева всасывающего циклового воздуха. Антиобледенительная система

- •3.10. Противопомпажная защита цбн

- •1’’’ - Режим работы нагнетателя с малыми возмущениями. I - линия контроля помпажа;

- •3.11. Работа компрессорной станции при приеме и запуске очистных устройств

- •3.12. Особенности эксплуатации гпа при отрицательных температурах

- •3.13. Система пожаротушения гпа и ее эксплуатация

- •3.14. Вибрация, виброзащита и вибромониторинг гпа

- •3.15. Нормальная и аварийная остановка агрегатов

- •3.16. Остановка компрессорной станции ключом аварийной остановки станции (каос)

- •Глава 4 эксплуатация газоперекачивающих агрегатов с электроприводом

- •4.1. Характеристика приводов, основные типы эгпа и их устройство

- •Техническая характеристика гпа с электроприводом

- •4.2. Системы избыточного давления и охлаждения статора и ротора электродвигателя

- •4.3. Системы масло-смазки и масло-уплотнения эгпа, их отличие от систем гту

- •4.4. Редукторы - мультипликаторы, применяемые на электроприводных гпа

- •4.5. Особенности подготовки к пуску и пуск гпа

- •4.6. Обслуживание эгпа во время работы

- •4.7. Регулирование режима работы гпа с электроприводом

- •4.8. Применение на кс электроприводных гпа с регулируемой частотой вращения

- •4.9. Эксплуатация вспомогательного оборудования и систем компрессорного цеха

- •4.10. Совместная работа электроприводного и газотурбинного компрессорных цехов

- •Глава 1. Характеристики природных газов

- •Глава 2. Назначение и устройство компрессорных станций

- •Глава 3. Эксплуатация газоперекачивающих агрегатов с газотурбинным приводом

- •Глава 4. Эксплуатация газоперекачивающих агрегатов с электроприводом

3.11. Работа компрессорной станции при приеме и запуске очистных устройств

По окончании строительства и в процессе эксплуатации периодически проводят очистку внутренней полости магистрального газопровода специальными очистными устройствами (ОУ). Необходимость проведения этой операции вызвана тем. что в процессе монтажа образуются участки, предварительная очистка которых невозможна технологически. При работе магистрального газопровода также происходит отложение на его стенках различных органических соединений, приводящих к нарушению расчетного режима движения газа по трубопроводу.

Сложный профиль трассы газопровода, вызванный рельефом местности, образует "карманы", в которых происходит накапливание жидкости, выпадающей из газа. Увеличение расхода по газотранспортной системе ведет к массовым выбросам этой жидкости на входе КС, что может привести к выходу из строя оборудования.

Существует два основных типа очистных устройств, применяющихся в зависимости от того, какую очистку внутренней полости необходимо произвести. Очистное устройство (поршень), предназначенное для очистки полости трубы от сухих загрязнений, состоит из защитного диска, корпуса, устройства для перепуска газа, щетки, уплотнительных манжет и шарнира. Поршень, предназначенный для удаления смеси воды и загрязнений, состоит из защитного диска, корпуса, уплотнительных манжет, воздушной системы уплотнительных манжет. Диаметр поршня выбирается несколько больше диаметра газопровода, длина определяется профилем трассы. Оптимальная скорость движения поршня по газопроводу составляет 5-10 км/ч.

Минимальный перепад давления, необходимый для страгивания с места, составляет 0,05-0,06 МПа.

Работы по запуску и приемке очистного устройства ведутся в строгом соответствии с инструкцией, согласованной с производственно-диспетчерской службой ПДС.

На крановых узлах магистрального газопровода при проведении работ выставляются посты наблюдения, оснащенные связью. Задачей наблюдателей является выделение нитки газопровода, по которой пропускается поршень, путем закрытия перемычек при приближении поршня и включения их в работу после прохождения ОУ (в варианте многониточного газопровода). Также на посты наблюдения возлагается задача фиксирования времени прохождения ОУ расчетных точек с целью установления отклонения реальной скорости движения поршня от расчетной.

Это необходимо для того, чтобы определить время прибытия ОУ к камере приема. Для выявления места нахождения очистного устройства на линейной части газопровода (крановых узлах), охранных кранах компрессорной станции установлены специальные отслеживающие устройства - сигнализаторы поршня, работающие по принципу либо механического воздействия, либо осуществляющие контроль бесконтактными методами.

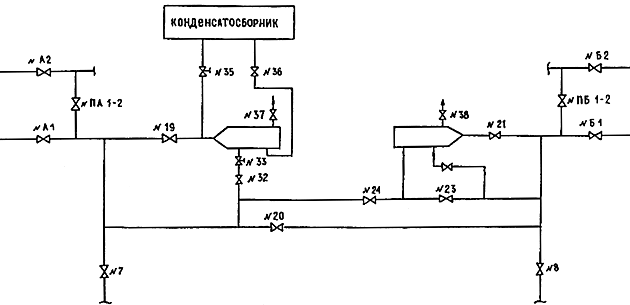

После запуска ОУ, по мере приближения поршня к компрессорной станции, периодичность контроля давления на входе КС и крановых площадках сокращается до 20 мин или ведется постоянное наблюдение. Рассмотрим наиболее сложную схему (рис. 3.19) приемки очистного устройства на многониточном газопроводе с работающей компрессорной станцией. Камера приема поршня предварительно опрессовывается и после вытеснения газовоздушной смеси путем продувки на свечу № 37 заполняется газом под рабочим давлением магистрали от крана № 19, при этом кран остается закрытым.

Рис. 3.19. Схема узла запуска и приема поршня на КС

В ходе движения поршня впереди него образуется зона, характеризующаяся повышенным содержанием воды и различных загрязнений. При приближении ОУ к охранному крану А1 перемычка ПА 1-2 закрывается. Сменный персонал компрессорного цеха ведет непрерывный контроль за работой агрегатов, не допуская при этом приближения рабочей точки к зоне помпажа путем включения устройств антипомпажного регулирования. В случае их отсутствия должны быть открыты станционный кран № 6 и его байпасы. Особое внимание следует уделить работе узла подготовки технологического газа: пылеуловителей и фильтр-сепараторов, контролируя перепад давления на них и не допуская превышения больше, чем 0,06 МПа. В противном случае это может привести к разрушению фильтр-патронов.

За 2 ч до расчетного времени прихода поршня в приемную камеру следует произвести продувку пылеуловителей и фильтр-сепараторов, а также удаление собранных механических примесей и жидкости из цеховых систем сбора. Количество одновременно работающих пылеуловителей при работе КС определяется графиком их производительности в режиме максимальной эффективности очистки. Однако при выходе всей станции для работы на кольцо их может оказаться недостаточно, в связи с чем на период прохождения поршня необходимо включить в работу количество пылеуловителей, позволяющих обеспечить работу КС в режиме на "кольцо". По температуре газа на выходе КС определяется потребное количество вентиляторов АВО газа, не допуская нагрева газа в выходном коллекторе свыше +45 °С.

Для обеспечения степени сжатия при

работе на "кольцо" с целью

предохранения от помпажных режимов,

может использоваться ручной кран 6Д.

Степень его закрытия (в %-м отношении)

определяется заранее, исходя из давления

в контуре и производительности

одновременно работающих агрегатов. При

наличии станционной системы помпажного

регулирования эти функции выполняются

специальными исполнительными механизмами,

приводимыми в действие контроллерами

типа "![]() ".

".

По прохождении поршнем охранного крана А1 компрессорная станция после выполнения указанных выше мероприятий выводится на "кольцо" т.е. открывается станционный кран № 6 и закрываются краны № 7 и 8. Кран № 35 открывают для отвода жидкости и загрязнений в конденсатосборник.

Следующий этап приема поршня в камеру - прохождение тройника, оснащенного решеткой, на входе КС, после него необходимо открыть входной кран № 19 на камере приема и кран № 36 на линии отвода жидкости в конденсатосборник. Под воздействием перепада давлений поршень заходит в камеру, при этом ведется дренирование жидкости непосредственно из камеры приема. После срабатывания установленного на ней сигнализатора операция считается завершенной. Компрессорная станция включается для работы на магистраль, перемычки открываются, а запорная арматура возвращается в исходное положение.

Процесс запуска поршня из камеры организуется следующим образом. Поршень с помощью автомобильного крана укладывается на специальный лоток-поддон. Посредством грузоподъемных механизмов и приспособлений, являющихся частью оборудования камеры запуска, лоток с поршнем устанавливают в камеру. При этом лоток фиксируют посредством стопорного механизма относительно корпуса камеры. Закрыв затвор камеры, производят ее опрессовку и поднимают давление до рабочего в газопроводе. Выставляются посты на крановых площадках с заданием, аналогичным тому, что выполняют при приеме поршня: контроль давления, времени прохождения ОУ и выделения ниток газопровода при приближении ОУ к крановой площадке. По поступлении от ДУ команды на запуск поршня производят открытие выходного крана № 21 на камере запуска и крана № 23 для расхода газа через камеру. Плавно прикрывая кран № 8 с помощью ручного привода, увеличивают расход газа через камеру. При достижении перепада на поршне, необходимого для страгивания его с лотка, поршень выводят из камеры. После прохождения поршнем тройника на выходе КС кран № 8 плавно открывают, а кран № 23 плавно закрывают. После прохождения охранного крана № Б1 открывают перемычку ПБ 1-2.