- •Эксплуатация компрессорных станций магистральных газопроводов введение

- •Глава 1 характеристики природных газов

- •1.1. Исходные понятия и определения

- •Теплоемкость газов

- •Массовая теплоемкость некоторых газов при постоянном (атмосферном) давлении в кДж/ (кг · °с)

- •Смеси газов

- •Физические характеристики компонентов природного газа

- •Теплота сгорания газов

- •Низшая теплота сгорания некоторых компонентов природного газа

- •Пределы взрываемости газовоздушных смесей

- •Пределы и интервал взрываемости газов в смеси с воздухом при температуре 20 °с и давлении 0,1 мПа

- •1.2. Законы идеальных газов. Области их применения

- •Критические параметры некоторых веществ

- •1.3. Технологические характеристики природных газов и их компонентов

- •1.4. Термодинамическое обеспечение решения энерготехнологических задач трубопроводного транспорта природных газов

- •Значение коэффициента Джоуля-Томсона () для метана в зависимости от температуры и давления

- •Значения параметров природного газа с содержанием метана 97% в зависимости от температуры при среднем давлении 5 мПа

- •Глава 2 назначение и устройство компрессорных станций

- •2.1. Особенности дальнего транспорта природных газов

- •2.2. Назначение и описание компрессорной станции

- •2.3. Системы очистки технологического газа на кс

- •2.4. Технологические схемы компрессорных станций

- •2.5. Назначение запорной арматуры в технологических обвязках кс

- •2.6. Схемы технологической обвязки центробежного нагнетателя кс

- •2.7. Конструкции и назначения опор, люк-лазов и защитных решеток в обвязке гпа

- •2.8. Системы охлаждения транспортируемого газа на компрессорных станциях

- •2.9. Компоновка газоперекачивающих агрегатов на станции

- •2.10. Система импульсного газа

- •2.11. Система топливного и пускового газа на станции

- •2.12. Система маслоснабжения кс и гпа, маслоочистительные машины и аппараты воздушного охлаждения масла

- •2.13. Типы газоперекачивающих агрегатов, применяемых на кс

- •Уральский турбомоторный завод (узтм), г. Екатеринбург

- •Невский завод им. Ленина (нзл), г.Санкт-Петербург

- •Первый Бриенский завод (Чехия), г.Брно

- •Показатели злектроприводных агрегатов

- •Показатели газомотокомпрессоров

- •Структура парка гпа в системе оао "Газпром"

- •Показатели перспективных газотурбинных установок нового поколения

- •2.14. Нагнетатели природного газа. Их характеристики

- •2.34. Неполнонапорный одноступенчатый нагнетатель 370-18 агрегата гтк-10-4 производства нзл:

- •Характеристики центробежных нагнетателей для транспорта природных газов

- •2.15. Электроснабжение кс Электроснабжение газотурбинных кс и гпа

- •Электроснабжение гпа

- •Электроснабжение электроприводной кс

- •Резервные аварийные электростанции

- •Система питания постоянным током автоматики и аварийных насосов смазки гпа, автоматики зру-10 кВ, аварийного освещения

- •2.16. Водоснабжение и канализация кс

- •Теплоснабжение кс

- •2.17. Организация связи на компрессорных станциях

- •2.18. Электрохимзащита компрессорной станции

- •2.19. Грозозащита компрессорной станции

- •Глава 3 эксплуатация газоперекачивающих агрегатов с газотурбинным приводом

- •3.1. Организация эксплуатации цехов с газотурбинным приводом

- •3.2. Схемы и принцип работы газотурбинных установок

- •3.3. Подготовка гпа к пуску

- •3.4. Проверка защиты и сигнализации гпа

- •Защита по давлению масла смазки

- •Защита по погасанию факела

- •Защита по осевому сдвигу роторов

- •Защита по перепаду между маслом уплотнения и газом в полости нагнетателя (защита "масло-газ")

- •Защита от превышения температуры газа

- •Защита по превышению частоты вращения роторов твд, тнд и турбодетандера

- •Защита по температуре подшипников

- •Система защиты от вибрации

- •3.5. Пуск гпа и его загрузка

- •3.6. Обслуживание агрегата и систем кс в процессе работы

- •3.7. Подготовка циклового воздуха для гту

- •3.8. Очистка осевого компрессора в процессе эксплуатации

- •3.9. Устройство для подогрева всасывающего циклового воздуха. Антиобледенительная система

- •3.10. Противопомпажная защита цбн

- •1’’’ - Режим работы нагнетателя с малыми возмущениями. I - линия контроля помпажа;

- •3.11. Работа компрессорной станции при приеме и запуске очистных устройств

- •3.12. Особенности эксплуатации гпа при отрицательных температурах

- •3.13. Система пожаротушения гпа и ее эксплуатация

- •3.14. Вибрация, виброзащита и вибромониторинг гпа

- •3.15. Нормальная и аварийная остановка агрегатов

- •3.16. Остановка компрессорной станции ключом аварийной остановки станции (каос)

- •Глава 4 эксплуатация газоперекачивающих агрегатов с электроприводом

- •4.1. Характеристика приводов, основные типы эгпа и их устройство

- •Техническая характеристика гпа с электроприводом

- •4.2. Системы избыточного давления и охлаждения статора и ротора электродвигателя

- •4.3. Системы масло-смазки и масло-уплотнения эгпа, их отличие от систем гту

- •4.4. Редукторы - мультипликаторы, применяемые на электроприводных гпа

- •4.5. Особенности подготовки к пуску и пуск гпа

- •4.6. Обслуживание эгпа во время работы

- •4.7. Регулирование режима работы гпа с электроприводом

- •4.8. Применение на кс электроприводных гпа с регулируемой частотой вращения

- •4.9. Эксплуатация вспомогательного оборудования и систем компрессорного цеха

- •4.10. Совместная работа электроприводного и газотурбинного компрессорных цехов

- •Глава 1. Характеристики природных газов

- •Глава 2. Назначение и устройство компрессорных станций

- •Глава 3. Эксплуатация газоперекачивающих агрегатов с газотурбинным приводом

- •Глава 4. Эксплуатация газоперекачивающих агрегатов с электроприводом

3.8. Очистка осевого компрессора в процессе эксплуатации

Как отмечалось выше, воздухозаборная камера ГТУ не может обеспечить полностью очистку циклового воздуха, и это приводит к тому, что на лопатках осевого компрессора образуются отложения. Эти отложения ухудшают характеристики компрессора: уменьшается давление за осевом компрессором, увеличивается потребляемая мощность, падает КПД, граница помпажа компрессора смещается в сторону его рабочей зоны.

Процесс загрязнения не характеризуется линейной зависимостью от времени и при определенной наработке, в интервале 2-3 тыс. ч, наблюдается стабилизация характеристик осевого компрессора. Отложения на лопатках осевого компрессора вдоль его оси постепенно уменьшаются, то есть последние ступени компрессора загрязняются меньше. Отложения загрязнений больше наблюдаются на выпуклой стороне лопатки. Повышение влажности воздуха на всасе также способствует увеличению образования отложений на лопатках.

Загрязнение проточной части осевого компрессора может привести к уменьшению расхода воздуха до 6% и КПД осевого компрессора на 2-3%, что вызывает снижение полезной мощности ГТУ до 10% и КПД до 2-5%.

Загрязнение лопаточного аппарата в процессе работы ГТУ эксплуатационный персонал определяет по снижению давления за компрессором, что вызывает необходимость для поддержания мощности повышать температуру перед ТВД, а при невозможности поднять температуру снижать обороты ТВД и ТНД.

Для поддержания параметров ГПА в соответствие с ТУ необходимо периодически проводить очистку проточной части осевого компрессора.

Периодичность очистки зависит от многих факторов, основными среди них являются:

- степень загрязнения и запыленности окружающей среды, где эксплуатируется агрегат;

- эффективность очистки воздуха в ВЗК;

- индивидуальные особенности ГПА (диаметр осевого компрессора, углы атаки осевого компрессора, частота вращения);

- качество работы масляных уплотнений переднего подшипника;

- наличие неплотностей в воздухозаборной камере и в том числе работа ГТУ с открытым байпасным клапаном.

Наилучшие результаты очистки достигаются при разборке проточной части ГПА и промывке каждой лопатки. Однако такой способ очистки является дорогостоящим и применяется только при проведение ППР ГТУ. На практике применяется очистка осевого компрессора на режиме "прокрутки" от пусковой турбины. Эффективная очистка - это регулярная очистка осевого компрессора через каждые 300-400 ч в летнее время и около 1000 ч - в зимнее.

В эксплуатации применяют в основном два способа очистки компрессоров:

- очистка с помощью твердых очистителей;

- промывка с помощью жидких моющих средств.

В качестве твердых очистителей применяются органические материалы: молотая скорлупа орехов с диаметром частиц 0,8-1,7 мм или обычный рис.

В качестве моющих средств используются специальные растворы "Синвал", "M1", "M2", "Прогресс" и т.д.

Очистка осевого компрессора твердыми частицами осуществляется на работающих агрегатах, как правило стационарного типа, вводом очищающего средства на вход осевого компрессора через специальный бункер, который обеспечивает скорость его подачи примерно 0,8-1,0 кг/мин (для ГТК-25И). Недостатком способа является то, что возможно засорение каналов и отверстий системы охлаждения лопаток газовой турбины.

Очистка осевого компрессора моющими

растворами (как правило, для ГТУ

авиационного типа) проводится в

соответствии со схемой рис. 3.14 на режиме

прокрутки от пусковой турбины. Моющий

раствор подается на вход в осевой

компрессор через специальные форсунки

с давлением 5-6 кг/см![]() с производительностью 10-20 л/мин в течение

10-15 мин. Затем подают чистую воду с

температурой 50-60 °С со скоростью 70 л/мин

для промывки. Для слива жидкостей с

газовоздушного тракта ГТУ открывается

запорная арматура дренажа.

с производительностью 10-20 л/мин в течение

10-15 мин. Затем подают чистую воду с

температурой 50-60 °С со скоростью 70 л/мин

для промывки. Для слива жидкостей с

газовоздушного тракта ГТУ открывается

запорная арматура дренажа.

Некоторые фирмы для поддержания параметров проточной части осевого компрессора применяют специальное покрытие лопаток, что обеспечивает:

- слабую прилипаемость к лопаткам продуктов загрязнения;

- максимальную наработку между ремонтами;

- противоэрозионную и противокоррозийную защиту.

Рис. 3.14. Схема промывки ГТУ:

1 - бак с моющим раствором; 2 - бак чистой воды; 3 - дренаж; 4 - насос; 5 - фильтр; 6 - манометр; 7 - вентиль; 8 - коллектор подачи моющего раствора; 9 - дренаж воды

Пример 3.1. Определить изменение состояния

агрегата ГПА-Ц-6,3 в результате проведенной

очистки осевого компрессора "на

ходу", если агрегат до чистки компрессора

работал при следующих исходных данных:

температура газа на входе и выходе

нагнетателя, соответственно,

![]() =

10 °С;

=

10 °С;

![]() =

30 °С; давление газа на входе и выходе

нагнетателя, соответственно,

=

30 °С; давление газа на входе и выходе

нагнетателя, соответственно,

![]() =

4,0 МПа,

=

4,0 МПа,

![]() =

5,12 МПа; частота вращения вала нагнетателя

=

5,12 МПа; частота вращения вала нагнетателя

![]() =

7000 об/мин, содержание метана в газе

=

7000 об/мин, содержание метана в газе

![]() =

0,975, газовая постоянная R = 498 Дж/кг·К,

относительная плотность по воздуху

=

0,975, газовая постоянная R = 498 Дж/кг·К,

относительная плотность по воздуху

![]() =

0,575. Температура газов перед ТВД

=

0,575. Температура газов перед ТВД

![]() =

646 °С определена при помощи графических

зависимостей по температуре перед СТ.

Температура и давление воздуха на входе

осевого компрессора совпадают с

номинальными (

=

646 °С определена при помощи графических

зависимостей по температуре перед СТ.

Температура и давление воздуха на входе

осевого компрессора совпадают с

номинальными (![]() ).

).

После чистки осевого компрессора агрегат

работал при следующих исходных данных:

температура газа на входе и выходе

нагнетателя, соответственно,

![]() =

18 °С,

=

18 °С,

![]() =

40 °С; давление газа на входе и выходе

нагнетателя, соответственно,

=

40 °С; давление газа на входе и выходе

нагнетателя, соответственно,

![]() =

4,2 МПа,

=

4,2 МПа,

![]() =

5,4 МПа. Частота вращения вала нагнетателя

=

5,4 МПа. Частота вращения вала нагнетателя

![]() =

7500 об/мин, содержание метана в газе

=

7500 об/мин, содержание метана в газе

![]() =

0,975, газовая постоянная R = 498 Дж/кг·К,

относительная плотность по воздуху

=

0,975, газовая постоянная R = 498 Дж/кг·К,

относительная плотность по воздуху

![]() =

0,575. Температура газа перед ТВД

=

0,575. Температура газа перед ТВД

![]() =

680 °С.

=

680 °С.

Решение. Параметр технического состояния ГТУ по мощности до чистки осевого компрессора может быть определен с использованием соотношений (1.43, 2.5) и диаграммы рис. 1.4.

Разность температур газа по нагнетателю

![]() =

30-10 = 20 °С.

=

30-10 = 20 °С.

Разность давлений газа по нагнетателю

![]() =

5,12 - 4,0 = 1,12 МПа.

=

5,12 - 4,0 = 1,12 МПа.

Средняя температура и давление газа в нагнетателе:

![]() =

20 °C,

=

20 °C,

![]() = 4,56 МПа.

= 4,56 МПа.

Средняя изобарная теплоемкость газа (кДж/кг·К) определяется по диаграмме рис. 1.2, или по уравнению [4]:

![]() =

(0,37+0,63 ·

=

(0,37+0,63 ·

![]() )[(0,03-0,0009

·

)[(0,03-0,0009

·

![]() )

)

![]() +

0,11 ·

+

0,11 ·

![]() +2,08] = 2,47 кДж/кг·К.

+2,08] = 2,47 кДж/кг·К.

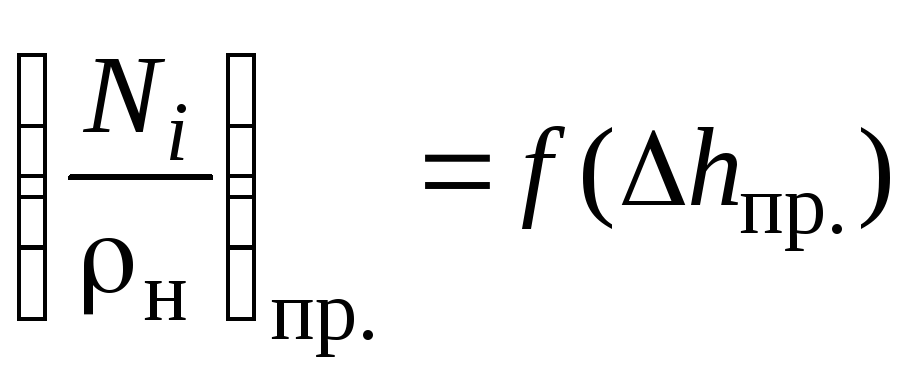

Среднее значение комплекса

![]() определяется по диаграмме рис. 1.4, или

по уравнению [4]:

определяется по диаграмме рис. 1.4, или

по уравнению [4]:

Удельная разность энтальпии по уравнению (1.43)

![]() =

2,47·20-9,95·1,2 = 37,46 кДж/кг.

=

2,47·20-9,95·1,2 = 37,46 кДж/кг.

Удельная приведенная разность энтальпий газа:

=

0,856 кВт/(кг/мин).

=

0,856 кВт/(кг/мин).

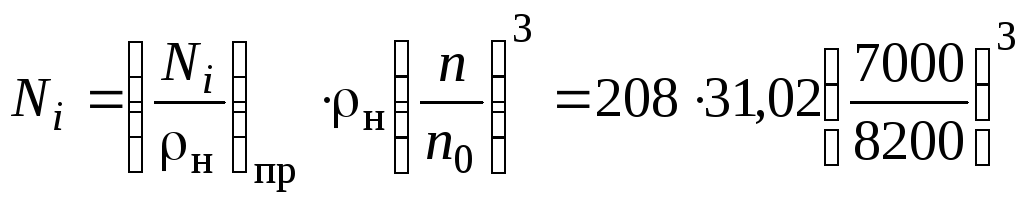

Приведенная внутренняя мощность

нагнетателя по его характеристике

составляет

составляет

=

208 кВт/кг · м

=

208 кВт/кг · м![]() .

.

Плотность газа на входе нагнетателя

![]() =

31,02 кг/м

=

31,02 кг/м![]() .

.

Внутренняя мощность нагнетателя

=

4017 кВт.

=

4017 кВт.

Эффективная мощность ГПА

![]() =

4017 + 80 = 4097 кВт.

=

4017 + 80 = 4097 кВт.

Относительная приведенная мощность агрегата

![]()

Относительная температура газов перед ТВД

![]()

Сопоставление полученной зависимости

![]() с паспортной [2] приводит к выводу о

смещении расчетной точки влево по

горизонтали от ее паспортного значения,

равного

с паспортной [2] приводит к выводу о

смещении расчетной точки влево по

горизонтали от ее паспортного значения,

равного

![]() =

0,78. Следовательно, параметр технического

состояния ГТУ по мощности до промывки

осевого компрессора составлял

=

0,78. Следовательно, параметр технического

состояния ГТУ по мощности до промывки

осевого компрессора составлял

![]() =

0,65/0,78 = 0,84.

=

0,65/0,78 = 0,84.

Характеристики агрегата после промывки осевого компрессора по той же схеме расчетов составили (при принятых исходных данных расчета):

Разность температур газа по нагнетателю,

![]() =

22 °С; разность давлений газа по нагнетателю,

=

22 °С; разность давлений газа по нагнетателю,

![]() =

1,2 МПа; удельная разность энтальпий газа

=

1,2 МПа; удельная разность энтальпий газа

![]() =

43,47 кДж/кг; соответственно приведенная

разность энтальпии

=

43,47 кДж/кг; соответственно приведенная

разность энтальпии

![]() = 0,865 кВт/кг/мин; приведенная внутренняя

мощность нагнетателя по его характеристике

= 0,865 кВт/кг/мин; приведенная внутренняя

мощность нагнетателя по его характеристике

![]() =

209 кВт/кг/м

=

209 кВт/кг/м![]() ;

плотность газа на входе нагнетателя,

;

плотность газа на входе нагнетателя,

![]() =

31,67 кг/м

=

31,67 кг/м![]() ;

соответственно, внутренняя и эффективная

мощности ГТУ составят:

;

соответственно, внутренняя и эффективная

мощности ГТУ составят:

![]() =

5068 кВт,

=

5068 кВт,

![]() =

5148 кВт. Приведенная относительная

мощность ГТУ

=

5148 кВт. Приведенная относительная

мощность ГТУ

![]() =

0,817, относительная приведенная температура

газов перед ТВД,

=

0,817, относительная приведенная температура

газов перед ТВД,

![]() =

0,97, паспортное значение относительной

приведенной мощности

=

0,97, паспортное значение относительной

приведенной мощности

![]() =

0,9, параметр технического состояния ГТУ

по мощности равен

=

0,9, параметр технического состояния ГТУ

по мощности равен

![]() =

0,9. Следовательно, в результате "промывки"

осевого компрессора коэффициент

технического состояния агрегата по

мощности возрос с 0,83 до 0,9.

=

0,9. Следовательно, в результате "промывки"

осевого компрессора коэффициент

технического состояния агрегата по

мощности возрос с 0,83 до 0,9.