- •Передмова

- •1. Загальні відомості про автомобільні транспортні засоби

- •1.1. Класифікація рухомого складу автомобільного транспорту

- •1.2. Технічна характеристика автомобілів

- •1.3. Загальна будова автомобіля

- •1.4. Етапи проектування автомобіля

- •2. Основи розвитку інженерної діяльності

- •2.1. Початок конструювання і автомобілебудування

- •3.2. Початок розвитку автомобілебудування

- •3. Теоретичні основи технічної експлуатації автомобілів

- •3.1. Загальні положення

- •3.2. Основні тенденції розвитку конструкцій автомобілів

- •Питання для самоконтролю

- •4. Основи конструкції автомобільних двигунів

- •4.2. Загальна будова та геометричні розміри поршневого двз

- •4.3. Робочі цикли автомобільних двз

- •Контрольні питання

- •4.4. Кривошипно-шатунний механізм

- •4.4.1. Сили і моменти, що діють у кривошипно-шатунному механізмі двз

- •4.4.2. Схеми компонування кривошипно-шатунних механізмів

- •4.4.3. Основи конструкції нерухомих частин кривошипно-шатунних механізмів

- •Контрольні питання

- •4.5.2. Класифікація механізмів газорозподілу

- •4.6. Система мащення

- •4.6.1. Призначення та основи конструкції системи мащення

- •4.6.2. Насоси системи мащення

- •4.6.3. Фільтри системи мащення

- •4.6.4. Система вентиляції картера

- •Контрольні питання

- •4.7.2. Призначення та класифікація систем охолодження

- •4.7.3. Основи конструкції системи рідинного охолодження

- •4.7.4. Автоматичне регулювання теплового режиму двигуна з рідинним охолодженням

- •4.7.5. Основи конструкції повітряної системи охолодження

- •Контрольні питання

- •4.8. Система живлення двигунів паливом

- •4.8.1. Характеристики якісного складу пальної суміші

- •4.8.2. Система живлення карбюраторних двигунів

- •4.8.3. Система живлення дизелів

- •4.8.5. Системи живлення двигунів із впорскуванням бензину

- •4.8.6. Класифікація систем живлення з впорскуванням бензину

- •4.8.7. Основи конструкції та принцип дії механічної системи живлення з безперервним впорскуванням бензину

- •4.8.8 Система розподіленого впорскування бензину типу „l-Jetronic"

- •4.8.9. Системи живлення автомобільних двигунів газом

- •4.8.10. Основи конструкції приладів для подачі повітря у двигун

- •4.8.11. Турбокомпресорна подача повітря - наддування

- •Контрольні питання

- •4.9.1. Принцип дії контактної системи запалювання

- •4.9.2. Електронні системи запалювання

- •4.9.3. Цифрові та мікропроцесорні системи запалювання

- •4.9.4 Вихідні характеристики роботи автомобільних двигунів

- •Контрольні питання

- •5. Трансмісія

- •5.1. Механічні ступінчасті коробки передач

- •5.1.1. Двовальні коробки передач

- •5.1.2. Тривальні коробки передач

- •5.1.3. Механізм керування ступінчастими коробками передач

- •5.1.4. Додаткові коробки передач

- •5.2. Зчеплення

- •5.2.1. Фрикційні зчеплення

4.8.2. Система живлення карбюраторних двигунів

Процес приготування пальної суміші бензину з повітрям у двигунах із зовнішнім сумішоутворенням відбувається у спеціальному приладі -карбюраторі. Основою цього процесу є подача певної кількості палива у потік повітря. При цьому паливо повинно бути добре розпилене, випаруване і перемішане з повітрям.

Найкращою вважається така займиста суміш, в якій все паливо перебуває у паровій фазі і рівномірно перемішане з повітрям.

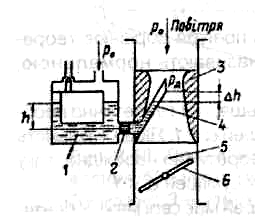

В основі конструкції будь-якого сучасного карбюратора використовується схема (рис. 4.26) найпростішого - елементарного карбюратора, основними елементами якого є: поплавцева камера 1, паливний жиклер 2, дифузор 3, розпилювач 4, змішувальна камера 5 і дросельна заслінка 6.

Рис.

4.26. Схема найпрос-

тішого

карбюратора П

П

Під час роботи двигуна крізь повітряний канал з певною швидкістю проходить потік повітря. У найвужчому місці дифузора 3 ця швидкість максимально збільшується, а тиск Рд, відповідно до закону Бернулі, пропорційно зменшується. Отже при роботі двигуна вихідний отвір розпилювача знаходиться в зоні розрядження, і бензин починає виходити з нього і змішуватись з повітрям. У змішувальній камері ця суміш збільшує свій об'єм, що викликає інтенсивне випаровування бензину.

Важливо зазначити, що кількість бензину, який виходить із розпилювача, а з нею і якість пальної суміші, що готує карбюратор, залежить від різниці між тиском у поплавцевій камері і тиском (розрядженням) у найвужчому місці дифузора. Крім того, кількість бензину, що надходить до розпилювача, залежить від величини отвору паливного жиклера - спеціальної втулки з каліброваним отвором.

Загальну кількість пальної суміші, що готує карбюратор, яка надходить до циліндрів і визначає вихідні параметри двигуна, регулюють за допомогою дросельної заслінки.

4.8.3. Система живлення дизелів

Процес сумішоутворення у дизелі, на відміну від карбюраторного двигуна, відбувається за дуже малий проміжок часу - приблизно за 0,001 с. Тому дуже важливо, щоб паливо, що впорскується у циліндри, було розпилене на найдрібніші краплини і рівномірно розподілене по всьому об'єму повітря в камерах згоряння. Тоді воно буде надійно займатися й інтенсивно згоряти.

Головними вимогами до системи живлення дизеля є створення високого тиску при упорскуванні палива у камери згоряння, добре розпилювання його в стисненому повітрі, дозування порцій палива відповідно до навантаження двигуна і нарешті синхронізація моменту початку впорскування з рухом поршнів відповідно до робочого циклу двигуна.

Крім того, необхідно забезпечити рівномірність подачі палива по всіх циліндрах двигуна і надійну фільтрацію його перед надходженням до насоса високого тиску і форсунок.

Загальна

схема системи живлення дизеля наведена

на рис. 4.27. Запас палива знаходиться в

паливному баку 1.

За допомогою підкачувального насоса

10,

через фільтри грубої 4

і тонкої 18

очистки воно подається до насоса високого

тиску 12.

Відповідно до порядку роботи циліндрів,

під високим тиском паливо надходить

від насоса до форсунок 6

по паливопроводах 8

високого тиску. Форсунки, що розташовані

в головці (головках) циліндрів, впорскують

паливоу

камери згоряння, добре розпилюючи його

і перемішуючи з повітрям. Частина

палива, що просочилось через зазор між

корпусами розпилювачів і

голками форсунок, зливається у бак через

паливопроводи 5,15

і

21.

4

Рис.

4.27.

Рис.

4.27.

1 - паливний бак; 2, 5, 7, 8,11,13, 15, 17,19, 20, 21 - паливопроводи; З - трійник; 4 - фільтр грубої очистки палива; 6 - форсунки; 9, 10 - ручний та механічний підкачувальні насоси; 12 - паливний насос високого тиску (ПНВТ); 14 – електромагнітний клапан; 16- факельна свіча; 18- фільтр тонкої очистки палива

.8.4. Призначення та основи конструкції паливних насосів високого тискуПаливний насос високого тиску (ПНВТ) призначений для дозування палива і подачі його під високим тиском до форсунок згідно з порядком роботи циліндрів двигуна.

На сучасних двигунах застосовують ПНВТ двох типів: рядні (багатосекційні), в яких кожна секція обслуговує свій циліндр, і розподільні (односекційні), у яких єдина секція дозує паливо і подає його під високим тиском, розподіляючи між усіма циліндрами (або між групами циліндрів) відповідно до порядку роботи двигуна.

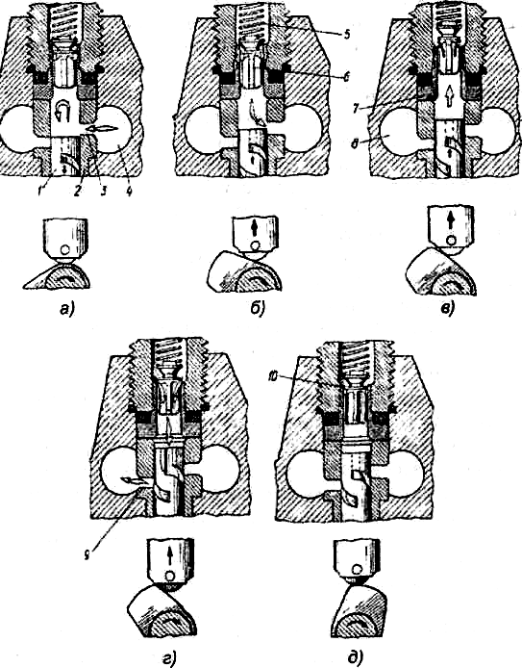

Насосна секція ПНВТ (рис. 4.28) складається з гільзи 8, плунжера 10, нагнітального клапана 7 із сідлом і пружини 11 плунжера. Зворотно-поступальний рух плунжера виконується за допомогою роликового штовхача 2 і кулачка, розташованого на приводному кулачковому валу насоса.

При нижньому положенні плунжера (рис. 4.28, а), тобто коли на штовхач не діє кулачок приводного вала, робоча порожнина гільзи сполучена з впускним отвором 3, і паливо через канал 4 заповнює весь надплунжерний простір. При обертанні приводного вала кулачок діє на штовхач (рис. 4.28, б) і переміщує плунжер угору. Паливо витісняється з надплунжерного простору назад у канал 4, доки плунжер своєю верхньою кромкою не перекриє отвір 3. Під час подальшого руху плунжера вгору паливо стискається в ізольованому просторі над плунжером і, тільки-но тиск на нагнітальний клапан 6 знизу перевищить тиск на нього пружини 5 зверху, клапан відривається від свого сідла (рис. 4.28, в), відкриваючи шлях паливу через трубопровід високого тиску до форсунки.

Н

Рис.

4.28. Схема роботи секції ПНВТ:

а

- заповнення гільзи паливом;

Подача палива у форсунки відбувається до того моменту, коли гвинтовий паз плунжера не з'єднає надплунжерну порожнину через осьовий канал з перепускним каналом 8 (рис. 4.28, г). Внаслідок цього тиск палива над плунжером різко знижується і, коли він зрівняється з тиском пружини, нагнітальний клапан притискається до сідла, відокремлюючи надплунжерну порожнину від паливопроводу високого тиску і зберігаючи в ньому паливо під залишковим тиском. Виконується так звана відсічка палива. Проте, якщо залишковий тиск у паливопроводі буде надмірним, форсунка не здатна чітко припинити впорскування, а це може спричинити нагароутворення у її вихідних отворах.

Для усунення цього недоліку для чіткого припинення дії форсунки на нагнітальному клапані зроблений розвантажувальний поясок 10. При різкому припиненні подачі палива нагнітальний клапан під дією пружини і тиску у паливопроводі починає рухатись до сідла. При цьому в отвір сідла спочатку входить циліндричний поясок 10 і, рухаючись далі як поршень, відсмоктує паливо з трубопроводу і тільки після цього конічна фаска клапана закриває сідло.

Важливо зазначити, що кількість палива, яке подається секцією до форсунки за один хід плунжера, залежить від відстані, яку проходить плунжер з моменту перекриття впускного отвору 3 торцем плунжера до моменту відкриття перепускного отвору 9 гвинтовим пазом. Зазначену відстань у процесі роботи двигуна можна змінювати, якщо повертати плунжер відносно його поздовжньої осі. Для цього призначений привод керування подачею палива. Він має зубчасту передачу, чи систему важелів, які зв'язують плунжер з педаллю водія, або з всережимним регулятором частоти двигуна.

ПНВТ, що випускаються різними фірмами, за конструкцією досить різноманітні, хоча принцип дії їх робочих секцій залишається, в основному, аналогічним.

Він складається з корпусу, в якому розміщені однотипні секції. До кожного штуцера секції за допомогою накидної гайки приєднується паливопровід високого тиску для подачі палива до форсунки. У нижній частині корпусу насоса на кулькових підшипниках розміщений вал 1, кулачки якого приводять у дію насосні секції. До корпусу кріпиться також паливопідкачувальний насос, привод якого виконується від ексцентрика на валу. Насос приводиться у дію від зубчастого колеса, розташованого на колінчастому валу.

Правильне взаємне розташування приводних коліс при складанні контролюють за допомогою установочних міток.

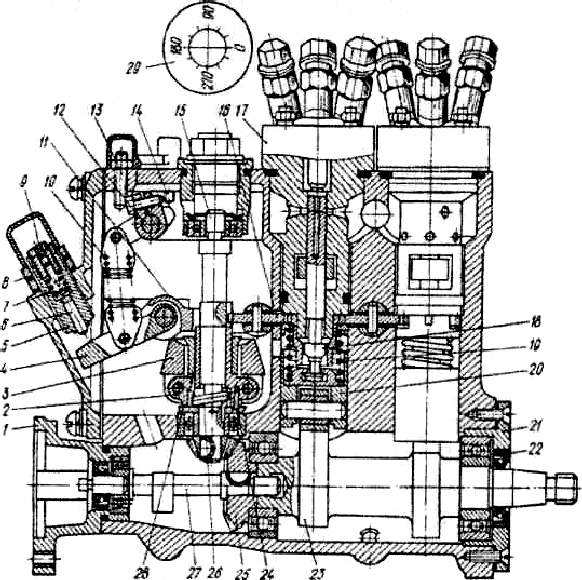

Одноплунжерні паливні насоси розподільного типу набувають дедалі більшого поширення на сучасних автомобільних дизелях. Як зразок такого ПНВТ розглянемо конструкцію насоса НД-22/664 (рис. 4.29). Такі насоси уніфіковані для 2-, 4-, 6- і 12-циліндрових двигунів.

Нерозбірний корпус насоса виготовлений з алюмінієвого сплаву і складається з трьох порожнин. В одній з цих порожнин розміщено насосну секцію, у другій - механізм регулятора частоти обертання, у третій - приводний вал з ексцентриковим валом привода підкачувального насоса.

Насосна секція складається із втулки 9 (рис. 4.30), виконаної разом з розподільною головкою, штуцерів і паливопроводів високого тиску з нагнітальним 4 і зворотними (розвантажувальними) 5 клапанами. Основою вузла є плунжер 10 з дозатором 11 та зубчаста втулка зі зворотною пружиною 19 (рис. 4.29). Втулка плунжера має центральний робочий канал А, вікно Б для дозатора, впускний отвір В та розподільні канали. У плунжері зроблений центральний канал Д розподільний отвір Е з пазами та перепускний (відсічний) канал О.

Центральний робочий канал втулки закритий зверху пробкою 8.

Контактні поверхні втулки, плунжера і дозатора ретельно оброблені та індивідуально підігнані одна до одної. Ці деталі становлять невзаємозамінні - прецизійні пари. Нижній кінець плунжера квадратний, що забезпечує його зачеплення і сумісне обертання з втулкою 18 (див. рис. 4.28, не заважаючи в той же час переміщенню плунжера уздовж осі втулки. Нагнітальний хід плунжера здійснюється під дією кулачка, всмоктувальний - під дією пружини. Одночасно із зворотно-поступальним рухом плунжер обертається відносно своєї осі завдяки приводу від зубчастого колеса 25, що знаходиться на ексцентриковому валу 27, через вал регулятора 15 із колесом, проміжне колесо 16 та зубчасту втулку 18 насосної секції.

Положення плунжера має бути узгоджене з положенням кулачкового вала. Для цього на верхньому краю вала регулятора нанесено мітку, а в кришці його підшипника змонтовано лімб 29 з поділками від 0° до 360°. Паливо подається у трубку високого тиску в такій послідовності: штовхач скочується з кулачка (рис. 4.30, а), плунжер під дією пружин рухається вниз, створюючи розрідження у надплунжерній порожнині втулки. Від моменту відкриття кромкою плунжера впускного отвору В надплунжерна порожнина А заповнюється паливом.

П

Рис.

4.29. Паливний насос НД-22/6Б4 з регулятором

частоти:

1

- корпус привода тахометра; 2 - маточина

тягарців; 3 - тягар; 4, 5, 6, 7,

8 -

відповідно

важіль, корпус, шток, пружина і гвинт

коректора; 9

- гвинт-обмежувач; 10 -

пружина

регулятора, 11 - основний важіль; 12

- вал важеля керування; 13 - гвинт-обмежувач

максимальної частоти обертання

колінчастого вала; 14 - гвинт "Стоп";

15 - вал регулятора; 16-

проміжне зубчасте колесо; 17 -

паливоподавальна секція; 18- зубчаста

втулка; 19 - пружина; 20 - штовхач; 21 -

кришка

підшипника; 22

- сальник; 23 - кулачковий вал; 24 - штифт;

25 -

ведуче

зубчасте колесо; 26 - демпферна пружина;

27 - ексцентриковий вал; 28 - шайба-29

- лімб

Кількість палива, що надходить до форсунки, регулюється зміщенням дозатора уздовж осі плунжера: чим вище дозатор, тим більше палива подається форсункою, оскільки пізніше починається відсікання його. Крайня нижня позиція дозатора відповідає відсутності подачі (нульовий вприск).

Через кожні 120° повороту кулачкового вала насоса процес подачі палива повторюється, але воно надходить у наступний за напрямом обертання плунжера розподільний канал втулки і подається до форсунки наступного, згідно з порядком роботи двигуна, циліндра.

У штуцерах головки насоса розміщені нагнітальні та зворотні клапани. Вони працюють так: за відсутності подачі палива до форсунки нагнітальний клапан 4 притиснутий пружиною 3 до сідла 7, а зворотний (розвантажувальний) 5- пружиною 6 до нагнітального і перекриває його калібрований отвір. Під тиском палива обидва клапани піднімаються і пропускають його до форсунки.

-

Рис.

4.30. Схема роботи секції паливного насоса

розподільного типу:

а

-

заповнення

втулки паливом; б - початок подачі; в

- закінчення подачі палива і розвантаження

паливопроводу високого

тиску; А - робочий канал; Б - вікно; В -

впускний отвір; Г

- розподільний канал втулки плунжера;

Д - центральний канал;

Е -

розподільний

отвір; О - перепускний канал плунжера;

Ж

-

жиклер;

1 - штуцер; 2 -

упор;

З - пружина нагнітального клапана;

4, 5

- відповідно

нагнітальний і розвантажувальний

клапани; 6 - пружина розвантажувального

клапана; 7 - сідло нагнітальною

клапана; 8 - пробка; 9 - втулка плунжера;

10

-

плунжер;

11 -

дозатор;

12 -

штовхач;

13 – кулачок

а) б) в)

З початком перепускання палива клапани опускаються, оскільки тиск, створений пружиною нагнітального клапана зверху, буде більшим, ніж тиск палива на нагнітальний клапан знизу. Розподільний канал втулки і паливопровід високого тиску роз'єднуються. Внаслідок різниці тисків у паливопроводі та під клапанами зворотний клапан відходить від нагнітального і частина палива перепускається через калібрований отвір (жиклер) Ж нагнітального клапана. Внаслідок цього паливопровід розвантажується від високого тиску, що забезпечує чіткість припинення впорскування форсункою.

Приводний вал 23 (див. рис. 4.29) насоса обертається на двох кулькових підшипниках. Механізм привода (так як і у насоса УТН-5) - це шлицьована втулка із шайбою і приводним зубчастим колесом.

Порівнюючи конструкцію односекційних насосів розподільного типу з багатосекційними, необхідно зазначити, що кожна секція багатосекційного насоса обслуговує свій циліндр і регулюється на однакові для всього насоса параметри. Але під час роботи двигуна деталі насоса зношуються, регулювання його може порушитись, що дуже впливає на злагодженість роботи окремих циліндрів двигуна і, як наслідок, знижує його ефективність. Тому багатосекційні ПНВТ вимагають періодичного ретельного регулювання.

Єдина плунжерна пара насоса розподільного типу обслуговує одночасно кілька циліндрів. Отже, важливою перевагою таких насосів є те, що немає потреби у регулюванні рівномірності подачі палива до окремих циліндрів. Крім того, такі насоси більш компактні і маса їх незначна.

Недоліками односекційних насосів є порівняно швидке спрацювання плунжерної пари і втрата потрібної щільності через складну кінематику і більш високу частоту роботи плунжера. Тому технологічні вимоги до стійкості проти спрацювання плунжерних пар цих насосів вищі.