Balakovskaya - Турбина, ТПН, маслосистема

.pdf

Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Часть 2. Турбина К-1000-60/1500-2. Паровая турбина. |

|

“Росэнергоатом”. Балаковская Атомная |

Системы турбинного отделения. |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

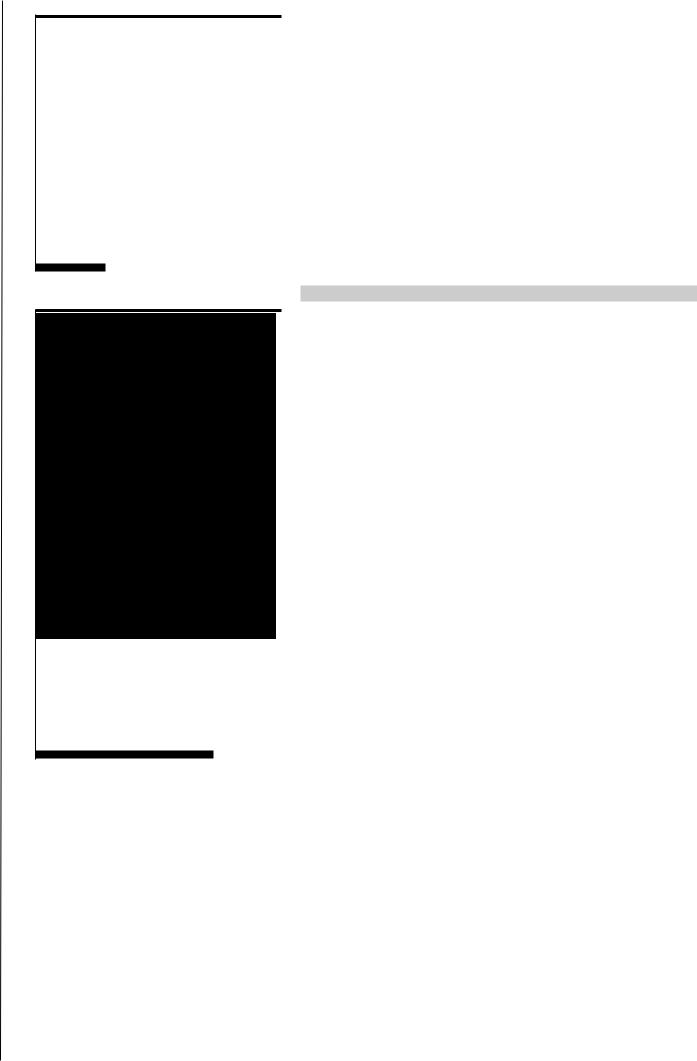

сторона |

входная |

|

входная |

|

давления |

кромка |

спинка |

кромка |

|

|

|

|

|

|

|

|

|

|

|

Сектор кольцевой турбинной решетки.

21

основного цикла abcg. Таким образом, промежуточный перегрев пара свежим паром на АЭС не увеличивает термический КПД цикла. Однако он существенно уменьшает влажность в конце процес са расширения, что повышает относительный внутренний КПД ту рбины и, главное, увеличивает надежность ее деталей.

Во всех современных паротурбинных установках используе тся регенеративный подогрев питательной воды паром, отбирае мым из промежуточных ступеней турбины. В этом случае теплота пар а отдается питательной воде, а не безвозвратно охлаждающей воде в конденсаторе. Нагрев питательной воды перед подачей в парогенераторы повышает термический КПД цикла. Для турбин АЭС выполнение отборов пара имеет дополнительную целесообр азность. Конструктивно отборы пара производятся из зон турбины с повышенной концентрацией влаги. Поэтому вместе с паром от бора происходит отвод значительного количества влаги, что пов ышает экономичность и надежность работы турбины.

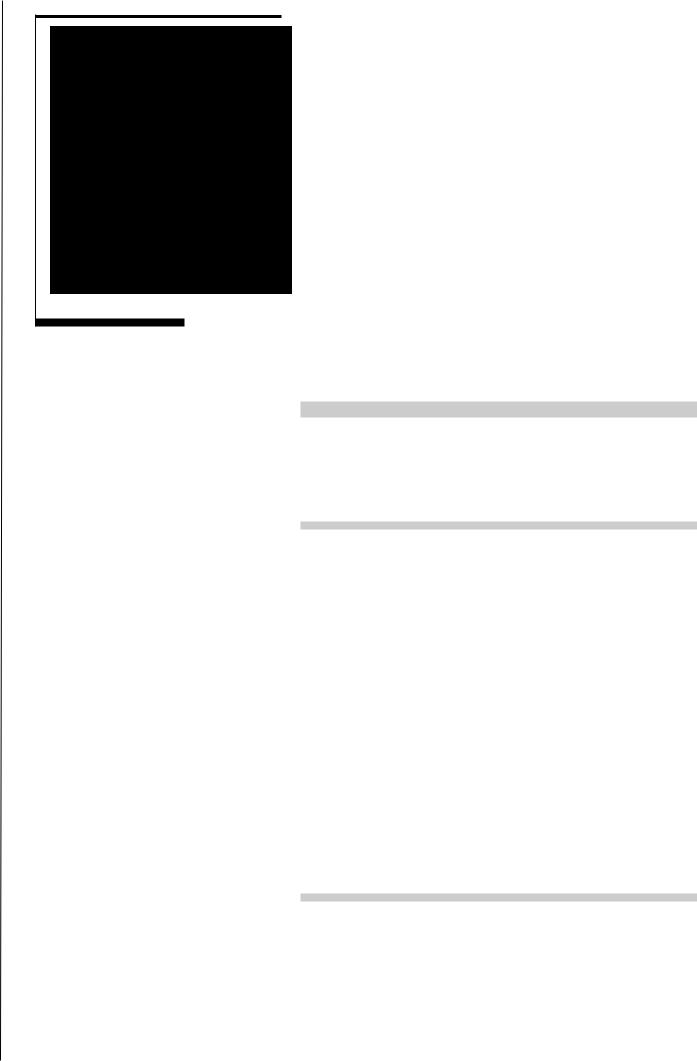

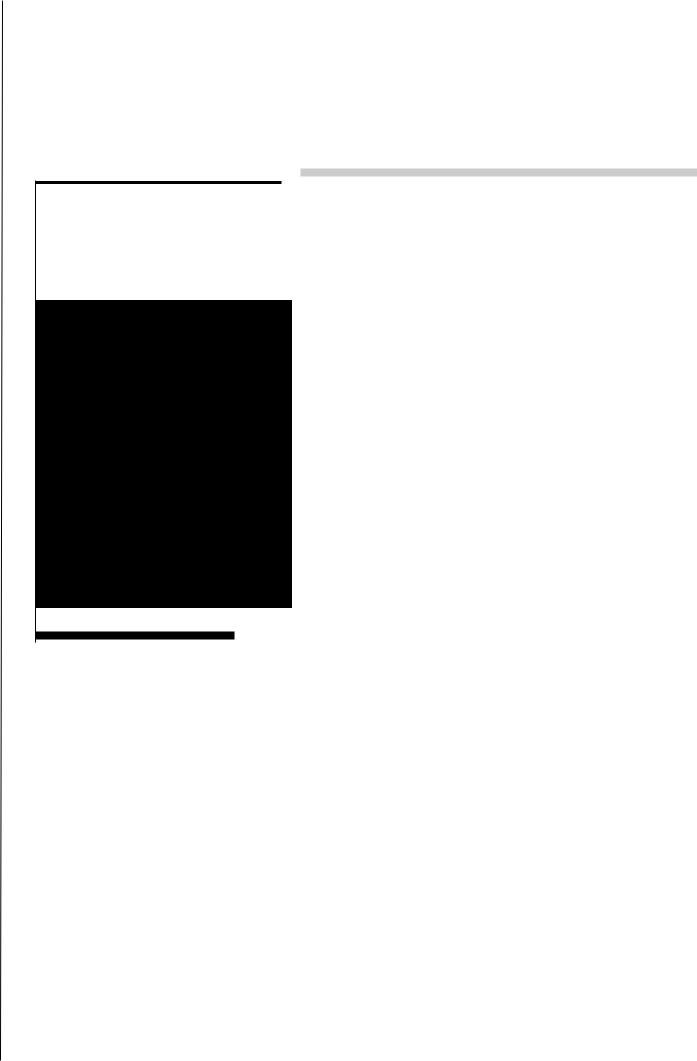

Турбинная ступень

1-диафрагменное уплотнение

2-диафрагма

3-сопловая решетка

4-корпус турбины

5-надбандажноеуплотнение

6-ленточный бандаж

7-рабочая решетка

8-äèñê

9-âàë

Схема турбинной ступени.

В качестве каналов для течения пара в турбине используютс я кольцевые решетки. Это система каналов, образованных одинаковыми профилями специальной формы - лопатками. На профиле различают входную и выходную кромки, спинку (выпу клую часть) и сторону давления (вогнутую часть).

Совокупность неподвижной (сопловой) и вращающейся (рабоч ей) решеток называется турбинной ступенью. В ступени происхо дит преобразование части общего теплоперепада турбины в раб оту. Назначение сопловой решетки - преобразовывать с минималь ными потерями внутреннюю энергию потока в кинетическую энерг ию кольцевых струй пара. При протекании пара через неподвижн ую решетку работа не совершается. Назначение рабочей решетк и - преобразовать кинетическую энергию в работу.

Сопловая решетка (3) установлена в диафрагме (2), представля ющей собой разъемное по горизонтальному диаметру кольцо. Межд у вращающимся валом (9) и неподвижной диафрагмой установлен о уплотнение (1), допускающее лишь очень малую протечку пара мимо сопловой решетки. Рабочие лопатки, профили которых образу ют рабочую решетку (7), с помощью хвостовиков закреплены на ди ске (8), выкованном заодно с валом или посаженном на него с натяг ом. На периферии рабочих лопаток имеется ленточный бандаж (6) с надбандажным уплотнением (5), препятствующим протечке пар а мимо рабочей решетки.

Струя пара расширяется в сопловой решетке и с большой ско ростью обтекает профили рабочей решетки, образуя на их поверхнос тях распределение давления. Результирующая окружных проекц ий давления на вогнутой стороне профиля больше, чем на спинк е, в результате чего возникает окружная сила RИ, вращающая дис к, закрепленный на валу.

Совокупность решеток последовательно установленных сту пеней называется проточной частью турбины.

|

|

|

|

|

|

|

|

|

|

а-распределение давлений |

|

Распределение давления по профилю лопатки. |

б-окружные проекции давлений на входную и выходную кромки |

||

|

|

||

|

|

|

|

|

|

|

|

Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Часть 2. Турбина К-1000-60/1500-2. Паровая турбина. |

|

“Росэнергоатом”. Балаковская Атомная |

Системы турбинного отделения. |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

22

Парораспределение

Система подачи пара в турбину называется системой парораспределения или просто парораспределением. При изменении степени открытия регулирующих клапанов измен яется площадь для прохода пара и, следовательно, его расход. При частичном открытии клапана происходит дросселирование пара, что приводит к уменьшению теплоперепада проточной части тур бины. Таким образом, регулирование мощности турбины происходи т за счет изменения и расхода пара и теплоперепада проточной части .

Для современных паровых турбин в основном используются д ва вида парораспределения: дроссельное и сопловое. При дросс ельном парораспределении весь пар, подводимый к турбине, подаетс я в общую сопловую камеру по всей окружности после дросселир ования в одновременно открывающихся клапанах. При сопловом парораспределении увеличение расхода пара через турбин у достигается последовательным открытием регулирующих кл апанов, каждый из которых подводит пар к своей группе сопл, занима ющих часть окружности.

Увеличение единичной мощности

Современные паровые турбины выполняют не только многоступенчатыми, но и многоцилиндровыми. Это позволяет увеличить единичную мощность турбоагрегата. Укрупнение мощности приводит к снижению стоимости установленного к иловатта мощности турбины и всей электростанции в целом. Особенно важным является снижение капиталовложений для АЭС, так ка к по сравнению с ТЭС они в несколько раз выше. Именно укрупнени е оборудования позволяет создать АЭС, способные конкуриро вать с ТЭС.

Мощность турбины тем больше, чем больше расход пара через последнюю ступень, который, в свою очередь, однозначно определяется кольцевой площадью выхода пара. Становится понятным, почему увеличение единичной мощности агрегата можно

получить раздвоением потока пара. Кольцевая площадь выхо да пара, определяемая средним диаметром последней ступени и высотой ее рабочей лопатки, для двухпоточного цилиндра в два раза бо льше, чем однопоточного. Расчеты показывают, что предельная мощ ность однопоточной турбины в настоящее время может составлять 200 МВт. Следующей мерой увеличения единичной мощности турбоагр егата является использование нескольких ЦНД с соответствующи м увеличением общей кольцевой площади выхода.

Значительное увеличение мощности можно получить уменьш ением частоты вращения в два раза. При этом для получения частот ы электрического тока 50 Гц, принятой у нас в стране, генерато р необходимо выполнять четырехполюсным. Уменьшение часто ты вращения в два раза при тех же размерах ступени уменьшает их напряженность в 4 раза или, наоборот, позволяет при сохране нии той же напряженности увеличить кольцевую площадь выхода и, соответственно, мощность в 4 раза. Правда, переход на частот у вращения 25с-1 увеличивает радиальные размеры турбины, ее ма ссу и стоимость; увеличивается стоимость и электрического ген ератора.

Детали и узлы

Рабочие лопатки

Основой турбины, определяющей ее надежность и экономично сть, является ее проточная часть, наиболее ответственными эле ментами которой являются рабочие лопатки.

Условия работы лопаток очень тяжелы. Под действием вращен ия с большой частотой в лопатке возникают большие центробежн ые силы и высокие напряжения растяжения, стремящиеся вырвать лоп атку из

Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Часть 2. Турбина К-1000-60/1500-2. Паровая турбина. |

|

“Росэнергоатом”. Балаковская Атомная |

Системы турбинного отделения. |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

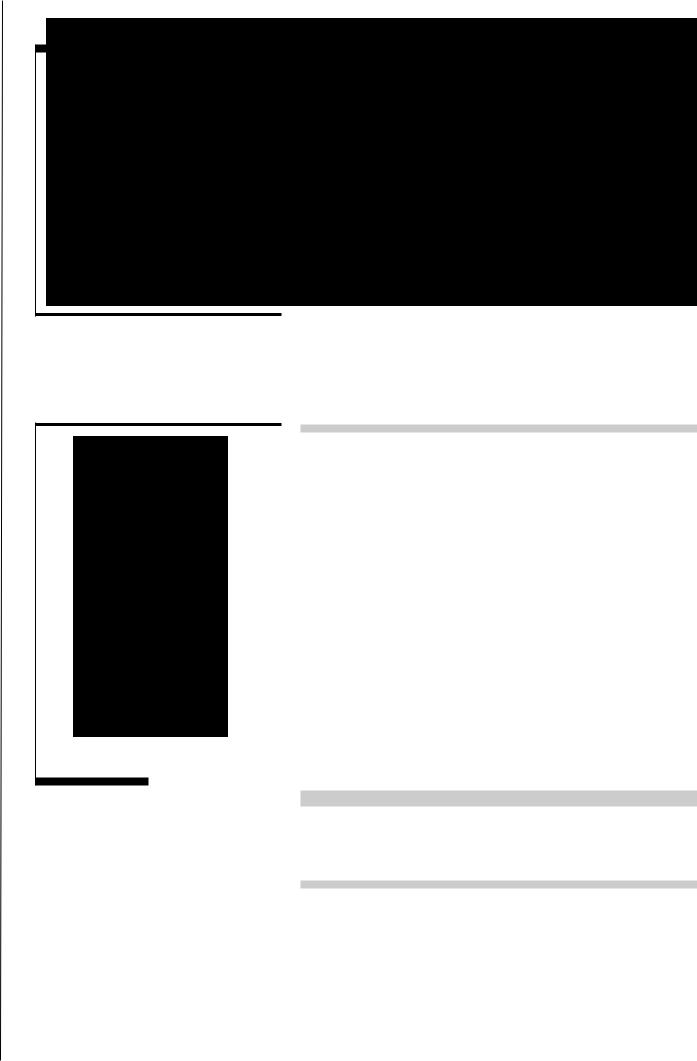

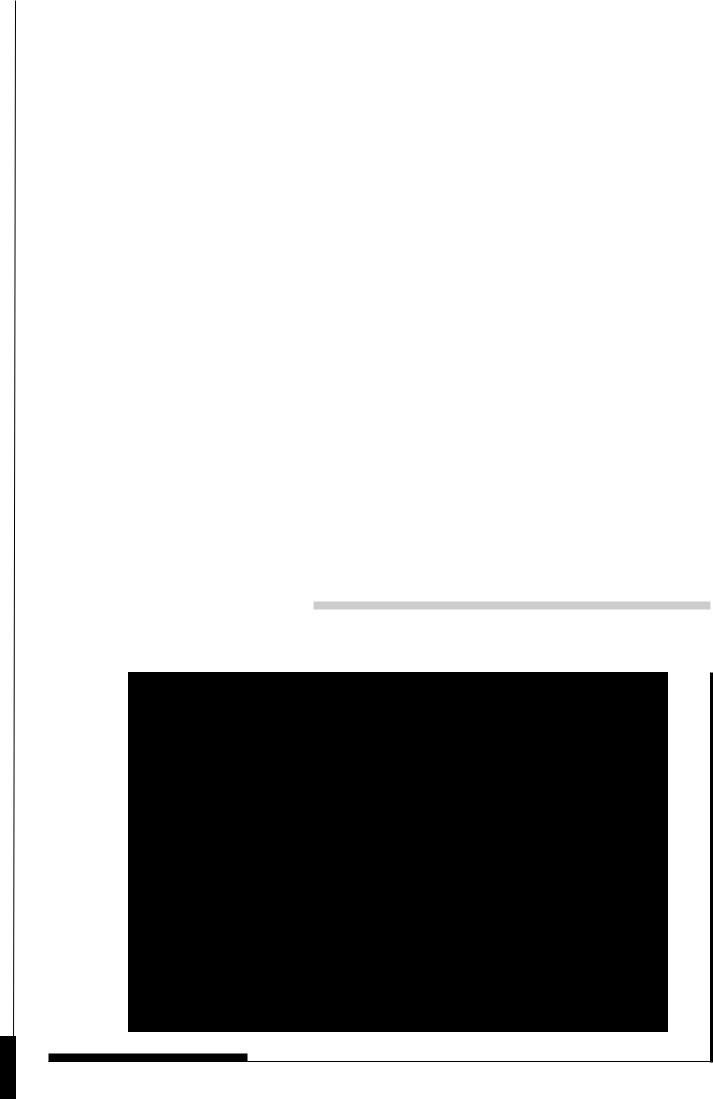

1-øèï

2-рабочая часть (перо)

3-бандажная лента

4-хвостовик

Конструкция лопатки.

23

диска. Окружная сила, создающая полезный крутящий момент на валу турбины, изгибает лопатку в плоскости диска. Дополни тельно лопатка изгибается в плоскости оси турбины под действием разности давлений. Изгибающие силы, действующие на рабочие лопатки, непостоянны во времени. Это приводит к возбужден ию колебаний лопаток и возможности появления усталостных т рещин, которые могут вызвать отрыв лопатки. Для рабочих лопаток турбин АЭС очень опасной является эрозия, приводящая к износу их поверхностей.

Лопатка состоит из рабочей части (пера) (2) и хвостовика (4). Н а торце рабочей части выполняют шип (1). На группу лопаток надевается лопаточный бандаж (3). Шипы расклепывают и, в результате, лопатки на диске оказываются набранными в пак еты, что увеличивает вибрационную надежность облопачивания. Кор откие лопатки выполняют с постоянным по высоте профилем, длинны е - с переменным.

Длинные лопатки приходится выполнять закрученными в соответствии с изменяющимися по высоте треугольниками с коростей. Рабочая часть лопатки фрезеруется или строгается на специализированных станках по копиру, а затем полируется до зеркального блеска.

Это уменьшает потери на трение пара о поверхность лопаток и увеличивает их сопротивление усталости.

Валопровод

Ротором турбины называют ее вращающуюся часть, включающу ю вал, диски, рабочие лопатки. Роторы цилиндров соединяются поср едством муфт. Валопровод турбоагрегата - это совокупность соедине нных между собой роторов последовательно расположенных цили ндров и генератора.

Условия работы валопровода

Ротор турбины является одним из самых нагруженных ее узло в. Полезная мощность в турбине накапливается от ступени к ст упени, достигая на муфте генератора максимального значения. Пос кольку в генераторе возникают силы, препятствующие свободному вр ащению ротора турбины, то на ее выходном валу развивается максим альный крутящий момент. «Скручивают» ротор окружные силы, действ ующие на рабочие лопатки.

При некоторых эксплуатационных режимах, например, при кор отком замыкании в генераторе, эти напряжения кручения могут воз расти в 4-6 раз по сравнению с режимом номинальной мощности.

Ротор турбины вращается с большой частотой, а так как его р азмеры и масса закрепленных на нем лопаток велики, то велики и возникающие в нем напряжения от центробежных сил, стремящ ихся разорвать ротор. Следует иметь в виду, что в условиях экспл уатации частота вращения может на 10-12% превзойти номинальную.

При этом напряжения возрастут на 20-50%, так как напряжения от центробежных сил пропорциональны квадрату частоты вращ ения.

Условия работы роторов усложняются такими дополнительн ыми факторами, как вибрация и температурные напряжения, возни кающие от неравномерного прогрева ротора при пуске или изменени ях нагрузки.

Конструкция роторов

Различают три типа роторов: цельнокованый, сборный и свар ной. Для мощных турбин АЭС с двухпоточной симметричной конструкцией ЦВД рациональна сварная конструкция, имеющ ая большую жесткость на изгиб, чем цельнокованый ротор. Наиб олее важная особенность роторов ЦНД, определяющая его констру кцию, - большие габариты, вызванные стремлением увеличить выход ную площадь последней ступени (либо для увеличения экономичн ости, либо для повышения мощности, либо для сокращения числа ЦН Д). Роторы ЦНД всех крупных современных турбин также выполня ют симметричными и двухпоточными.

Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Часть 2. Турбина К-1000-60/1500-2. Паровая турбина. |

|

“Росэнергоатом”. Балаковская Атомная |

Системы турбинного отделения. |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

Сварной ротор двухпоточного ЦНД турбины ХТЗ.

1,3-полумуфты

2-призонный болт

4-отверстие под отжимной винт

Жесткая муфта.

24

Сварной ротор выполнен из отдельных дисков и концевых час тей, соединенных кольцевыми сварными швами по специальной технологии. Напряжения, вызванные вращением, в сварном ро торе меньше, чем в сборном. Вместе с тем требования сварки и последующего отпуска не позволяют применить для сварных роторов высокопрочные стали.

Соединительные муфты

Работа муфт в значительной мере определяет надежность вс ей турбины. Качество изготовления, сборки и центровки полуму фт в значительной степени определяет вибрационное состояние турбоагрегата. При соединении роторов с расцентровками и ли изломами линии прогиба вала возникает интенсивная вибра ция, делающая эксплуатацию турбоагрегата невозможной.

Различают муфты жесткие, полужесткие и подвижные. Жесткие муфты для обеспечения отсутствия вибрации требуют почти абсол ютной центровки, не допуская ни смещения, ни излома осей соединя емых роторов. Ее полумуфты (1,3) выполнены в виде фланцев заодно с валами соединяемых роторов. Центровка полумуфт обеспечи вается с помощью кольцевого выступа на одной полумуфте и впадины - на другой. Перед подъемом любого из роторов их раздвигают с помощью отжимных винтов, ввинчиваемых в отверстия (4). Полумуфты стягиваются призонными болтами (2), устанавливаемыми в строго соосные тщательно обработанн ые отверстия в полумуфтах с зазором 0,01 - 0,025 мм.

Крутящий момент с вала на вал в правильно собранной жестк ой муфте передается за счет сил трения между торцами прижаты х друг к другу полумуфт. Жесткие муфты просты и надежны, но требуют очень тщательного изготовления и монтажа.

Статор

Под статором турбины понимают неподвижные детали ее цили ндров: корпуса турбин, обоймы для крепления диафрагм и сегментов концевых уплотнений, сами диафрагмы и сегменты уплотнени й.

Условия работы статора

Условия работы статора менее тяжелые, чем ротора, так как о н неподвижен. Основная нагрузка, действующая на корпус, диа фрагмы, обоймы - разность давлений. Под ее действием детали статор а должны сохранить жесткость и плотность. Жесткость необхо дима для исключения возможности задеваний, так как зазоры между ро тором и статором малы. Обеспечить жесткость весьма сложно из-за б ольшой поверхности цилиндра. Особенно большие трудности возник ают при создании плотности горизонтального разъема, который вып олняют практически на всех турбинах для облегчения сборки и разб орки и проверки зазоров в проточной части. Горизонтальный разъе м приходится выполнять с толстыми продольными фланцами и

Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Часть 2. Турбина К-1000-60/1500-2. Паровая турбина. |

|

“Росэнергоатом”. Балаковская Атомная |

Системы турбинного отделения. |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

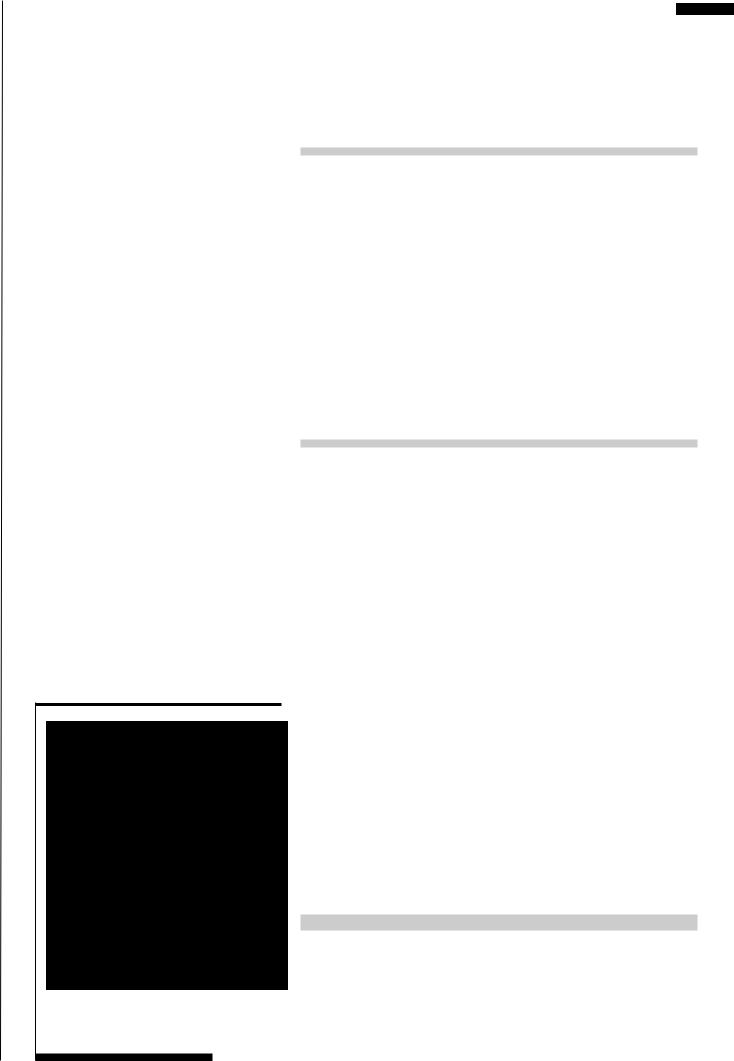

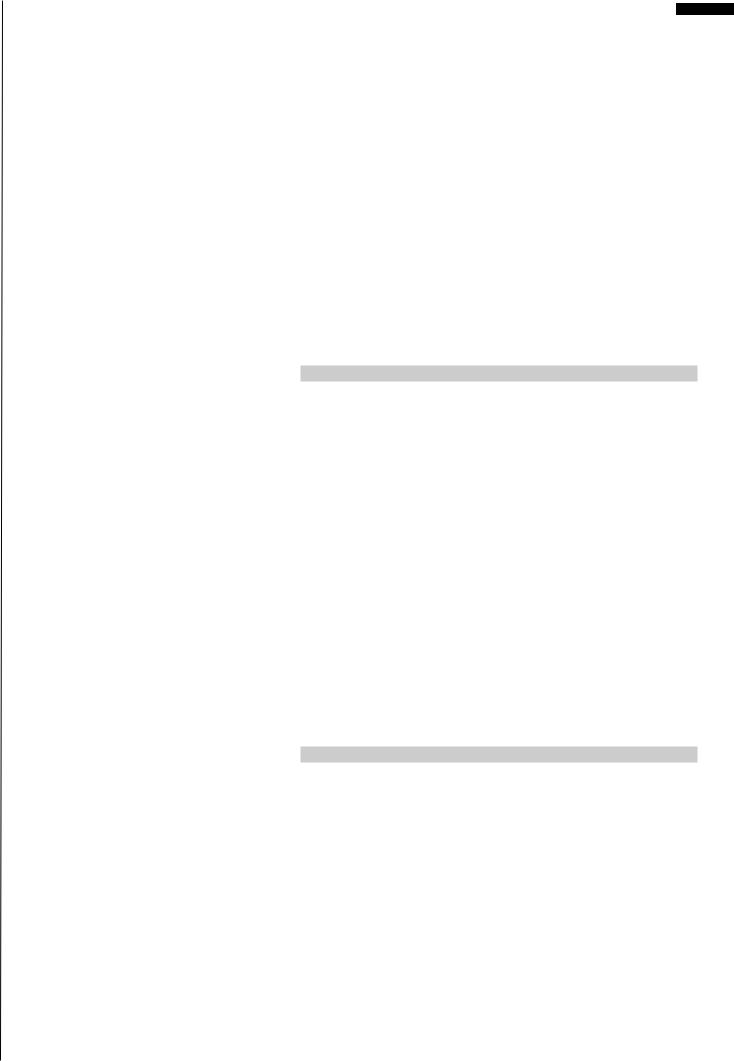

1-статор

2-гребешки

3-ротор

4-расширительная камера

Лабиринтовое уплотнение

25

крепежом большого диаметра.

Быстрые пуски и изменения нагрузки сопровождаются быстр ыми изменениями температуры в проточной части. При этом в дет алях статора, в первую очередь, в стенках корпуса и широких флан цах, возникает большая неравномерность температуры и, следов ательно, большие температурные напряжения. Их циклическое повтор ение вызывает термическую усталость и появление трещин.

Корпус ЦВД

Для турбин на умеренные начальные параметры корпуса ЦВД выполняют одностенными. С повышением начальных параметр ов одностенная конструкция становится нерациональной, так как для обеспечения плотности фланцевое соединение приходится выполнять очень громоздким. А это затрудняет свободное тепловое рас ширение корпуса вслед за ротором при быстрых изменениях режима ра боты и увеличивает температурные напряжения во фланцах. В таки х случаях корпус ЦВД выполняют двустенным. В нем на каждый и з корпусов действует только часть разности давлений, что по зволяет выполнить его с тонкой стенкой и легкими фланцами. Кроме т ого, двустенная конструкция позволяет для турбин АЭС локализ овать во внутреннем корпусе зону высоких давлений и влажности, а в нешний корпус выполнить из более дешевых и технологичных матери алов.

Двустенная конструкция повышает маневренность турбины - способность быстро пускаться и изменять нагрузку без опа сности задеваний вращающихся деталей о неподвижные и без опасно сти появления трещин термической усталости.

Корпус ЦНД

Сложность формы и большие габариты ЦНД исключают его выполнение литым. Такой корпус имел бы слишком большую ма ссу, а отливка для него содержала бы много литейных дефектов. Ма лый перепад давления на стенку корпуса позволяет выполнять к орпуса ЦНД конденсационных турбин сварными из тонкой листовой с тали. Хотя перепад давлений на корпус невелик, его большие разм еры обуславливают действие на него больших сил от атмосферно го давления. Поэтому корпус должен иметь большое число подко сов, ребер жесткости и связей, делающих его достаточно жестким .

Для возможности установки ротора корпус ЦНД выполняют с горизонтальным разъемом. Но, как правило, он имеет и нескол ько технологических вертикальных разъемов. После изготовле ния отдельных частей корпуса их соединяют по вертикальным ра зъемам на турбинном заводе и в дальнейшем вскрывают только горизонтальный разъем.

Корпуса ЦНД выполняют двух типов: одно- и двустенными. У одностенного корпуса обойма и выходные патрубки предста вляют собой единое целое. Под действием веса воды в конденсатор ах деформируются выходные части ЦНД, а вместе с ними - и обойма . В свою очередь, деформация обоймы вызывает опасность защем ления диафрагм и задеваний вращающихся деталей о неподвижные.

Поэтому во всех современных ЦНД используют двустенный ко рпус. Обойма свободно устанавливается во внешнем корпусе, дефо рмации которого практически не передаются на обойму. Горизонтал ьный разъем внешнего корпуса тщательно уплотняется для того, ч тобы исключить присосы атмосферного воздуха в конденсатор. Во здух затрудняет конденсацию пара и повышает давление в конден саторе, уменьшая мощность турбины.

Уплотнения

Для уменьшения протечек пара в ступени широкое распростр анение получили эффективные и компактные диафрагменные лабири нтовые уплотнения. Уплотнение состоит из тонких кольцевых гребе шков (2), установленных над ротором (3) с малым зазором, и относитель но широких камер, расположенных между гребнями. При протекан ии через суженное сечение пар разгоняется и приобретает кин етическую энергию. В расширительной камере (4) уплотнения поток торм озится и кинетическая энергия гасится, переходит в теплоту. Прох одя через

Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Часть 2. Турбина К-1000-60/1500-2. Паровая турбина. |

|

“Росэнергоатом”. Балаковская Атомная |

Системы турбинного отделения. |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

1-внутренняя полость цилиндра

2,3,4-промежуточные камеры

5-камера подачи уплотняющего пара

6-камера отсоса эжектором

7-подсос воздуха

Схема переднего концевого уплотнения ротора ЦВД

26

следующий зазор, пар вновь разгоняется с тем, чтобы заторм озиться в очередной расширительной камере уплотнения. Таким образ ом, процесс протекания пара через уплотнение сводится к последовательно чередующимся ускорениям пара и гашению его кинетический энергии. Чем больше гребней имеет лабиринт, тем больше его гидравлическое сопротивление и тем меньшее ко личество пара протекает через него.

В местах выхода вала турбины из цилиндра устанавливаются концевые уплотнения лабиринтового типа. Для цилиндров, вн утри которых давление выше атмосферного, концевые уплотнения позволяют уменьшить утечку пара из проточной части. Для цилиндров, работающих под вакуумом, концевые уплотнения препятствуют подсосу атмосферного воздуха внутрь машин ы и конденсатор.

Концевые уплотнения принципиально не отличаются от рассмотренных диафрагменных лабиринтовых уплотнений. Г лавное отличие состоит в существенной разнице давлений по обеим сторонам уплотнения. Концевые уплотнения обеспечивают м алую утечку лишь при достаточно большом числе гребешков, дости гающем нескольких десятков. При этом расстояние между гребешкам и не может быть очень малым, так как между ними должна быть каме ра, достаточная для гашения скорости пара, выходящего из зазо ра между валом и гребешком. Поэтому в некоторых конструкциях уплотнения столь развиты, что составляют 30-40% длины вала.

Концевое уплотнение организуется так, чтобы исключить по падание пара в машинный зал даже в самых малых количествах, так как при этом не только теряется рабочее тело, но и повышается влаж ность в машинном зале, появляется опасность попадания пара в корп уса стоящих рядом подшипников и обводнения масла.

Рассмотрим схему переднего концевого уплотнения для цил индра, работающего под давлением. Все уплотнение разделяется на отдельные камеры. В предпоследнюю камеру (5) подается уплотняющий пар с регулируемым давлением, несколько боль шим атмосферного. Уплотняющий пар надежно отсекает внутренн юю полость (1) цилиндра от машинного зала. В последней камере ( 6) создается небольшой вакуум: отсюда эжектором отсасывает ся пар, поступающий из предпоследней камеры, и воздух, подсасывае мый из атмосферы (7). Промежуточные камеры (2, 3, 4) уплотнения соединя ют с паровым пространством регенеративных подогревателей, - тем самым утилизируется теплота отсасываемого пара.

Аналогичным образом организовано и концевое уплотнение части вала, находящегося под разряжением. Разница состоит лишь в том, что оно имеет только две камеры: подачи уплотняющего пара и отсоса смеси пара и атмосферного воздуха.

Подшипники

Необходимое положение вращающегося валопровода относит ельно деталей статора обеспечивают подшипники турбины. Подшип ники воспринимают усилия, действующие на ротор, и передают их н а детали статора.

Типы подшипников

В паровых турбинах используют только подшипники скольже ния - опорные и упорные. Подшипники скольжения долговечны, наде жны и при правильном изготовлении и заботливой эксплуатации хорошо сопротивляются действию статических и динамичес ких нагрузок.

Опорные подшипники воспринимают радиальные нагрузки, возникающие от собственного веса ротора, от его неуравнов ешенных центробежных сил и расцентровок, от аэродинамических сил , которые появляются в проточной части турбины и уплотнениях.

Упорный подшипник воспринимает результирующее осевое у силие, действующее на валопровод турбины.

Корпуса подшипников бывают трех видов: встроенные, выносн ые и приставные. Встроенные подшипники выполняют совместно с

Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Часть 2. Турбина К-1000-60/1500-2. Паровая турбина. |

|

“Росэнергоатом”. Балаковская Атомная |

Системы турбинного отделения. |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

1-шейка вала

2-вкладыш подшипника

3-перелив масла

4-аварийная маслянная емкость

5-маслопровод

6-верхняя колодка

7-корпус (картер) подшипника

8-нижние колодки

9-подвод масла

10-баббитовая заливка вкладыша

Схема опорного подшипника.

27

выходным патрубком цилиндра. Выносные выполняют отдельн о стоящими на фундаментных рамах. Они не связаны жестко с корпусами цилиндров и их применяют в двух случаях: когда температура примыкающего цилиндра высока (характерно дл я ЦВД), или когда велики деформации цилиндра (у ЦНД мощных турбин с развитыми выходными патрубками) и их нежелательно переда вать на опоры валопровода и, следовательно, на сам валопровод. Приставные подшипники устанавливают на фундамент так же , как и выносные, а затем жестко прикрепляют к корпусу турбины.

Опорные подшипники

Шейка вала (1) размещается во вкладыше (2) подшипника с небольшим зазором, в который по каналу (9) из масляного бака насосом подается масло. Оно проходит между шейкой и бабби товой заливкой (10) вкладыша, образуя масляную пленку, на которой в нормальных условиях и вращается вал. При этом исключается контакт металлических поверхностей вала и вкладыша.

Отработавшее масло через торцевой зазор между валом и вкладышем стекает в корпус (картер) (7) подшипника, откуда самотеком направляется в масляный бак.

Положение шейки вала, а следовательно, и валопровода турб ины в ее корпусе определяется положением вкладыша. Для его устано вки используются три нижние колодки (8) с цилиндрической внешн ей поверхностью. На них помещается нижняя половина вкладыша . Верхняя колодка (6) необходима для плотного зажатия вклады ша в корпусе подшипника. Между вкладышем и колодками для тонко й центровки расточек вкладыша, диафрагм и уплотнений устанавливают регулировочные прокладки.

На крышках подшипников устанавливают аварийные емкости (4), непрерывно заполняемые маслом по маслопроводу (5). Избыток масла по переливной трубе (3) стекает в корпус подшипника. П ри прекращении подачи масла от насосов, например из-за разры ва подающего маслопровода, система защиты отключает турбог енератор от сети, а смазка шейки вала в период замедления вращения осуществляется из аварийной емкости по маслопроводу (5) че рез специальным образом подобранные дозировочные отверстия , обеспечивающие уменьшение расхода масла с замедлением т урбины.

Даже кратковременное прекращение подачи масла в подшипн ик недопустимо, так как это неминуемо приведет к выплавлению внутренней поверхности вкладыша. Масло в подшипнике нагр евается за счет сил трения между слоями масла в пленке и за счет теп лоты, поступающей по валу от горячих частей турбины. При разогр еве до 115ÎС внутренняя поверхность вкладыша, заливаемая антифрикционным легкоплавким сплавом - баббитом, размягч ается и ее сопротивление деформированию и износу резко ухудшае тся. При износе вкладыша изменяются вибрационные характерис тики всего валопровода и может возникнуть интенсивная вибрац ия. Серьезные аварии с подшипниками неизбежно влекут больши е повреждения в проточной части и в уплотнениях.

Рассмотрим принцип работы опорного подшипника. Невращаю щийся валопровод лежит на нижней половине вкладыша, контактиру я с ним по части поверхности вблизи нижней образующей. Если через подшипник организовать поток масла и начать вращать рото р, то масло будет прилипать к поверхности шейки вала и увлекать ся ею. Поскольку масло обладает вязкостью, то оно слой за слоем б удет увлекаться под шейку вала и в результате при некоторой ча стоте вращения между ней и вкладышем появится устойчивая масля ная пленка. Таким образом, всплытие шейки на масляной пленке обеспечивается, во-первых, вязкостью масла и, во-вторых, вра щением шейки вала. Подъемная сила, возникающая в подшипнике, образуется не за счет давления масла на входе в подшипник , а за счет давления, возникающего в масляном слое. Подшипник скольже ния, работающий на этом принципе, называется гидродинамическ им.

Сила трения между слоями масла зависит от их относительно й скорости движения. Поэтому устойчивая масляная пленка (м асляный клин) образуется только при достаточно большой частоте в ращения, когда прилипший к поверхности шейки слой масла начнет увл екать соседний слой. При малой частоте вращения масляная пленка либо

Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Часть 2. Турбина К-1000-60/1500-2. Паровая турбина. |

“Росэнергоатом”. Балаковская Атомная |

Системы турбинного отделения. |

Министерство Российской федерации по атомной энергии. Концерн |

|

Схема упорного подшипника.

28

не образуется совсем, либо периодически исчезает. В соотв етствии с этим существует постоянно или периодически исчезает кон такт шейки и внутренней поверхности вкладыша. При таком режиме работы возникает полусухое (полужидкостное) трение, при к отором, если не принять специальных мер, будет выделяться большое количество теплоты, происходить износ поверхности вклад ыша и, главное, поверхности шейки вала. Именно для уменьшения си л трения при малой частоте вращения внутреннюю поверхност ь вкладыша заливают антифрикционным сравнительно мягким сплавом - баббитом - сплавом на основе олова.

Для заливки вкладышей подшипников используют только баб бит марки Б-83, содержащий 83% олова, 11% сурьмы и 6% меди. Оловянистая основа обеспечивает пластичность и деформи руемость баббита под действием силы веса вала и равномерно ее распределяет по поверхности вкладыша. Кроме того, олово обеспечивает высокое сопротивление коррозии и хорошие л итейные качества. Сурьма образует в олове твердые включения, прид авая баббиту высокое сопротивление истиранию. Добавки меди обеспечивают однородность баббита. Температура плавлен ия баббита составляет 350ÎÑ.

При развороте турбины и после ее остановки для предотвращ ения теплового изгиба ротор медленно вращается валоповоротн ым устройством. При этом между шейкой и поверхностью вкладыш а возникает режим полусухого трения. Для современных крупн ых турбин, особенно для АЭС, имеющих тяжелые валопроводы, длительная работа в таком режиме неизбежно приведет к быс трому износу баббитовой заливки и изменению формы расточки вкладыша. К тому же потребуется большая мощность для прив ода валоповоротного устройства. Поэтому турбины с тяжелыми

валопроводами снабжают гидростатическим подъемом валоп ровода: в нижней половине каждого вкладыша выполняют несколько отверстий, в которые подается масло давлением 4-6 МПа. Под ег о действием валопровод поднимается на 40-60 мкм, обеспечивая легкость включения валоповоротного устройства и исключ ая износ вкладыша. При работе на гидроподъеме при малых частотах вращения подшипник скольжения работает как гидростатич еский. При повышении частоты вращения, когда образуется устойчи вый гидродинамический масляный клин, гидроподъем отключают .

Упорный подшипник

Упорный подшипник фиксирует положение валопровода в осе вом направлении, обеспечивая необходимые осевые зазоры в про точной части турбины. Конструктивно упорный подшипник чаще всег о размещают в корпусе вместе с одним из вкладышей опорного подшипника.

1-вал турбины

2-отверстия в установочном кольце

3,5-упорные колодки (сегменты)

4-упорный диск (гребень)

6-корпус подшипника

7-перепускной маслопровод

8-маслянный коллектор

9-ребра качания

Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Часть 2. Турбина К-1000-60/1500-2. Паровая турбина. |

|

“Росэнергоатом”. Балаковская Атомная |

Системы турбинного отделения. |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

В современных паровых турбинах применяют исключительно 29 сегментные упорные гидродинамические подшипники скольж ения.

На валу (1) турбины выполняют упорный диск (гребень) (4), котор ый через масляный слой опирается в зависимости от направлен ия осевого усилия на упорные колодки - сегменты (3 или 5), поворачивающиеся около ребер качания (9). Упорные колодки залиты баббитом. Масло для смазки подводится от насоса в коллектор (8), из которого по отверстиям (2) в установочном ко льце подается к сегментам (3). Между упорным сегментом и гребнем образуется масляная пленка, препятствующая их контакту. Совокупность корпуса (6) и установленных в нем сегментов называют вкладышем упорного подшипника. Маслоснабжение сегментов (5) второго ряда осуществляется перепуском масл а по маслопроводу (7) в камеру этих сегментов. Вал в месте выхода из корпуса подшипника уплотняется и подводимое к вкладышу м асло заполняет внутреннюю полость вкладыша и выходит в основн ой корпус подшипника через отверстия в верхней половине вкл адыша.

Под колодкой образуется устойчивый масляный клин, давлен ие в котором уравновешивает осевое усилие, приходящееся на эт у колодку. При постоянной частоте вращения с ростом осевого усилия будет увеличиваться поворот колодки.

Валоповоротное устройство

Валоповоротные устройства служат для медленного вращен ия валопровода турбины, исключающего его изгиб из-за темпера турной неравномерности по сечению, появление вибрации и задеван ий вращающихся деталей о неподвижные. Необходимость в работ е валоповоротного устройства возникает при пуске и остано ве.

Перед пуском конденсационной турбины в ней создается вак уум с помощью эжекторов. Для этого на концевые уплотнения подае тся пар, а из внутренней полости турбины отсасывается паровоздуш ная смесь. Подвод уплотняющего пара к ротору осуществляется не по вс ему его периметру, а по его части. И если подать пар на неподвижный ротор, он будет нагреваться по окружности неравномерно.

Соответствующим образом будет изменяться температурное удлинение его отдельных волокон и ротор изогнется. Это мо жет привести к вибрации, выборке радиальных зазоров и задеван иям с тяжелой аварией.

Еще хуже будет при остановке турбины. Остановленный горяч ий ротор снизу будет остывать быстрее, чем сверху и в результ ате также возникнет изгиб ротора.

Для исключения этих явлений используется валоповоротно е устройство, представляющее собой понижающий редуктор, вращаемый электродвигателем.

Установка турбоагрегата на фундаменте

Турбоагрегат устанавливают на специальное строение, наз ываемое фундаментом. Фундамент состоит из верхней и нижней плит, связанных вертикальными колоннами. Верхняя плита состои т из продольных и поперечных балок (ригелей). Нижняя фундамент ная плита представляет собой мощную бетонную конструкцию, ча сто достигающую толщины 2-3 м. Она кладется на специально подготовленное грунтовое основание. Нижняя плита исключ ает деформацию фундамента, препятствуя неодинаковой осадке отдельных колонн. Пространство между верхней и нижней фундаментными плитами используется для размещения конденсатора и вспомогательного оборудования.

На фундамент действуют значительные нагрузки от веса оборудования, вибрации и сил трения, вызванных расширение м турбины по фундаментным рамам. Под действием этих сил фундамент и отдельные его элементы не должны претерпеват ь значительных деформаций и осадок, ибо в противном случае нарушается взаимное положение опор турбогенератора, что вызывает интенсивную вибрацию, приводит к быстрому износу подшипн иков и уплотнений.

Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Часть 2. Турбина К-1000-60/1500-2. Паровая турбина. |

|

“Росэнергоатом”. Балаковская Атомная |

Системы турбинного отделения. |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

30

Турбоагрегат устанавливается на фундамент вполне опред еленным образом, обеспечивающим его свободное, но вполне определе нное тепловое расширение с помощью направляющих продольных и поперечных шпонок. Пересечения осей этих шпонок образуют фикспункты («мертвые точки») турбоагрегата по отношению к фун даменту. Это неподвижные в пространстве точки, относительно котор ых происходит тепловое расширение и перемещение турбоагре гата. Фикс-пункт стараются разместить в зоне конденсатора, таки м образом уменьшая его перемещения. Это рационально, так как масса конденсатора с водой и усилия от него весьма значительны.

Основы эксплуатации

Грамотная эксплуатация оборудования, основанная на пони мании тепловых и механических процессов, протекающих в турбине , на понимании связи турбоагрегата с другим оборудованием, иг рает исключительно важную роль в обеспечении надежности и экономичности.

Классификация режимов работы

Турбинная установка может работать в самых различных реж имах. Прежде всего эти режимы можно разделить на стационарные и нестационарные.

Стационарный режим соответствует работе турбины при нек оторой фиксированной нагрузке. В этом режиме параметры пара в проточной части и температурное состояние ее деталей не изменяются во времени. В свою очередь стационарная работа может происходить при номинальной или частичной нагрузке. Под номинальной мощностью понимают мощность, которую должен длительно развивать турбоагрегат при номинальных значе ниях всех основных параметров: начальных давлении, температуре и ра сходе свежего пара, температуре промежуточного перегрева, темп ературе питательной и охлаждающей воды.

При нестационарных режимах в той или иной степени изменяе тся тепловое состояние турбоагрегата. Наиболее сложным нестационарным режимом является пуск ПТУ, включающий многочисленные операции перед толчком ротора паром, разв орот ротора до холостого хода, включение генератора в сеть и на бор заданной нагрузки. При холостом ходе энергия пара, поступ ающего в турбину, тратится только на поддержание ее номинальной ча стоты вращения, то есть расходуется на преодоление трения в под шипниках и о паровую среду; КПД турбоагрегата при этом равен нулю. К нестационарным режимам относят также резкие изменения н агрузки (сброс и наброс) и остановки турбины.

Кроме того, каждый турбоагрегат должен быть приспособлен к аварийным режимам.

Явления, возникающие в турбине при нестационарных режимах

Любые нестационарные режима всегда связаны со снижением надежности и экономичности энергетического оборудовани я. Задача эксплуатационного персонала состоит в том, чтобы вести эт и режимы в строгом соответствии с инструкциями, составленными на о снове расчетов и опыта эксплуатации аналогичного оборудовани я.

Быстрое изменение расхода пара и, следовательно, давления в проточной части опасно для турбоустановок, имеющих больш ие аккумулирующие емкости пара (СПП, ПВД, ПНД, трубопроводы отборов). В этом случае осевые усилия, приложенные к ротора м ЦВД и ЦНД, изменяются во времени по-разному и это приводит к появлению значительной неуравновешенной осевой силы.

К еще большим последствиям приводит изменение температу ры в проточной части. При нестационарных режимах наиболее важ ными являются следующие взаимные деформации деталей: