Balakovskaya - Турбина, ТПН, маслосистема

.pdf

Российской федерации по атомной энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система SC смазки подшипников турбогенератора и гидроподъема роторов |

Министерство |

|

151

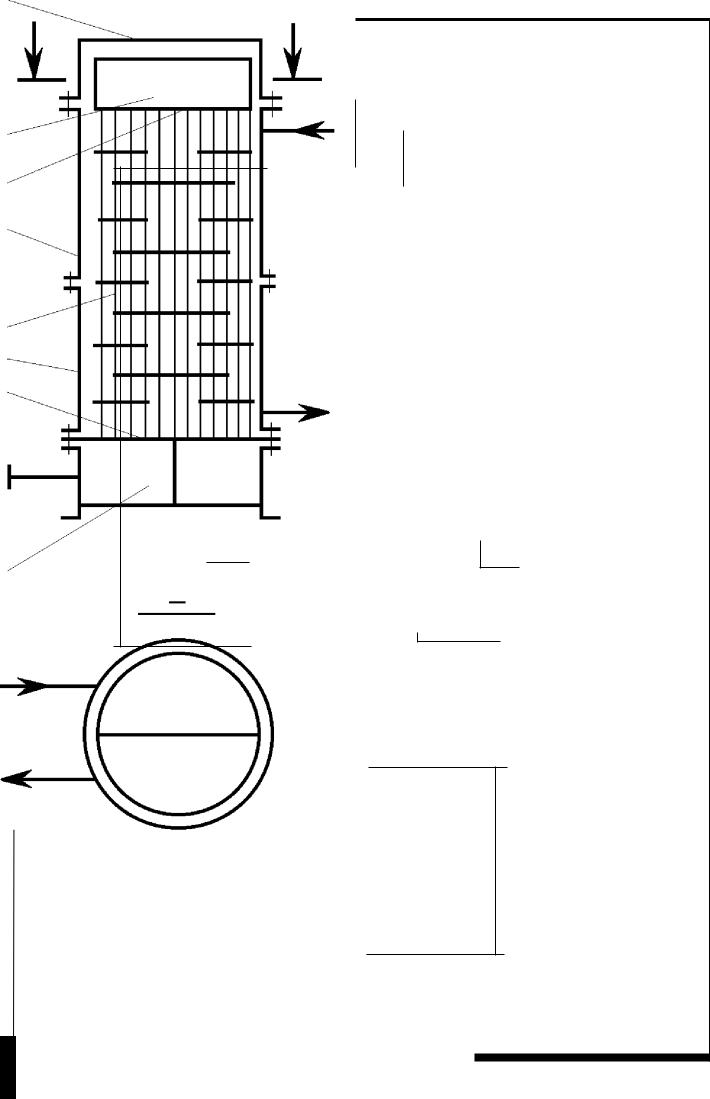

выпусквоздухаиз

масляногопространства

á

7

áÀ

5

4

8

4500

2

6

3

сливмаслаиз б трубнойсистемы

á

1

À-À

входохлаждающей воды

выходохлаждающей воды

отсосвоздухаиз водяногопространства

á

À

входмасла

выходмасла

б сливмасла

измасляныхполостей

сливводы бизводяныхполостей

á

1500 |

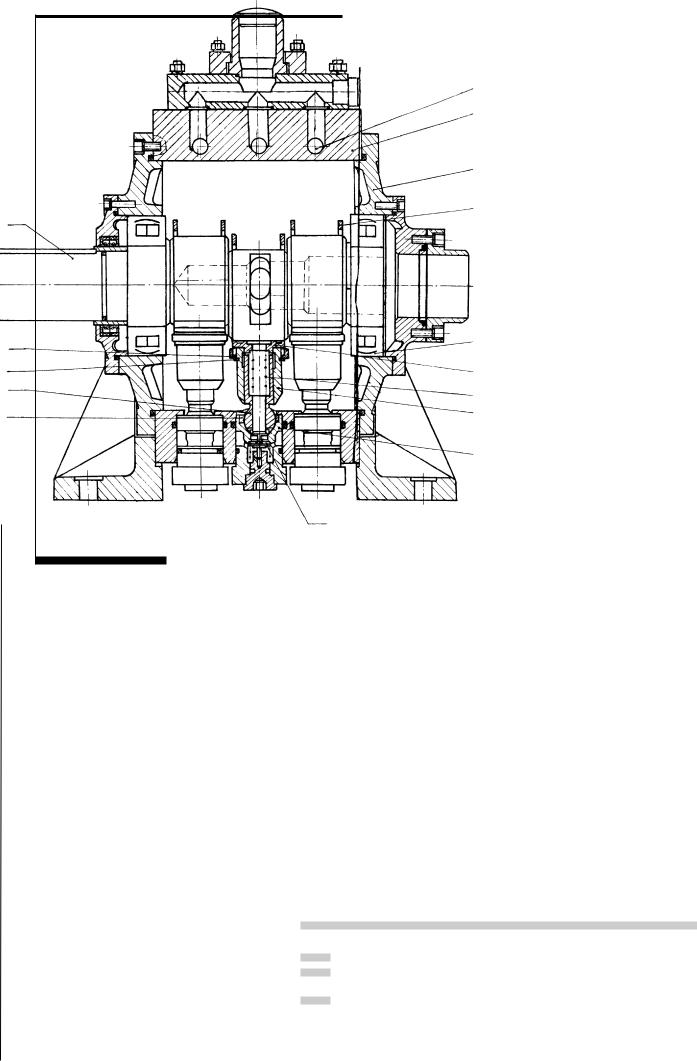

1-нижняя водяная камера |

|

2-трубки |

|

3-нижняя трубная доска |

|

4-верхняя трубная доска |

|

5-верхняя водяная камера |

á |

6-нижняя часть корпуса |

7-крышка |

|

|

8-верхняя часть корпуса |

Маслоохладитель типа МБ-380-500

Российской федерации по атомной энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система SC смазки подшипников турбогенератора и гидроподъема роторов |

|

Министерство |

|

|

|

|

|

|

|

|

Охлаждающая вода подается в нижнюю водяную камеру (1), 152 разделенную перегородкой. Из водяной камеры вода поступа ет в трубки (2), завальцованные в нижней (3) и верхней (4) трубных досках, проходит в верхнюю водяную камеру (5), поворачивает на 180 градусов и по трубкам возвращается в нижнюю водяную камер у и удаляется на слив.

Нижняя трубная доска через прокладки жестко закреплена м ежду фланцами нижней части корпуса (6) и нижней водяной камеры. Т ак же жестко через прокладку соединены между собой фланцы кр ышки

(7) и верхней части корпуса (8).

Вся трубная система вместе с верхней трубной доской должн а свободно расширяться вверх, поэтому верхняя трубная доск а соединяется с корпусом через податливое соединение.

Масло в охладителе движется в межтрубном пространстве. Да вление охлаждающей воды должно быть больше давления масла, чтобы исключить попадание масла в окружающую среду.

Вместе с тем должно быть исключено и попадание воды в масл яную систему созданием гарантированной плотности маслоохлад ителя.

Каждый маслоохладитель снабжается термометрами, показа ния которых говорят об эффективности его работы, а иногда воо бще о необходимости его включения или выключения.

Например, при пуске, когда масло еще холодное, его направля ют через теплообменник без подачи охлаждающей воды и только после его нагрева подают охлаждающую воду.

Измерению подлежит температура масла на входе и выходе из маслоохладителя и температура воды на входе и выходе. Изм енения степени охлаждения масла и нагрева охлаждающей воды позв оляют определить момент, когда необходима чистка маслоохладит еля.

Присоединения |

Количество |

|

Условный диаметр, мм |

|

|

|

|

|

|

Âõîä âîäû |

1 |

|

400 |

|

|

|

|

|

|

Выход воды |

1 |

|

400 |

|

|

|

|

|

|

Вход масла |

1 |

|

300 |

|

|

|

|

|

|

Выход масла |

1 |

|

300 |

|

|

|

|

|

|

Слив воды из водяных полостей |

3 |

|

32 |

|

|

|

|

|

|

Слив масла из масляных полостей |

1 |

|

32 |

|

|

|

|

|

|

Отсос воздуха из водяного пространства |

1 |

|

20 |

|

|

|

|

|

|

Выпуск воздуха из масляного пространства |

1 |

|

15 |

|

|

|

|

|

|

Слив масла из трубной системы |

1 |

|

10 |

|

|

|

|

|

|

Технические характеристики |

|

|

||

|

|

|

|

|

Поверхность охлаждения, кв.м |

|

|

380 |

|

|

|

|

|

|

Расход масла, куб.м/ч |

|

|

|

500 |

|

|

|

|

|

Расход воды, куб.м/ч |

|

|

|

500 |

|

|

|

|

|

Начальная температура масла, град.С |

|

|

55 |

|

|

|

|

|

|

|

|

|

|

|

Конечная температура масла, град.С |

|

|

|

|

(при начальной температуре охлаждающей воды 33 град.С) |

45 |

|||

|

|

|

|

|

Давление гидроиспытаний, кгс/кв.см: |

|

масляных полостей |

7,5 |

|

|

|

|

|

|

|

|

водяных полостей |

7,5 |

|

|

|

|

|

|

Рабочее давление, кгс/кв.см: |

|

масла |

|

4,5 |

|

|

|

|

|

|

|

âîäû |

|

5,0 |

|

|

|

|

|

Гидравлическое сопротивление, кгс/кв.см: |

по масляной стороне |

1,0 |

||

|

|

|

|

|

|

|

по водяной стороне |

0,3 |

|

|

|

|

|

|

Масса в рабочем состоянии, т |

|

|

13,5 |

|

|

|

|

|

|

Российской федерации по атомной энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система SC смазки подшипников турбогенератора и гидроподъема роторов |

|

Министерство |

|

|

|

|

|

|

|

|

153

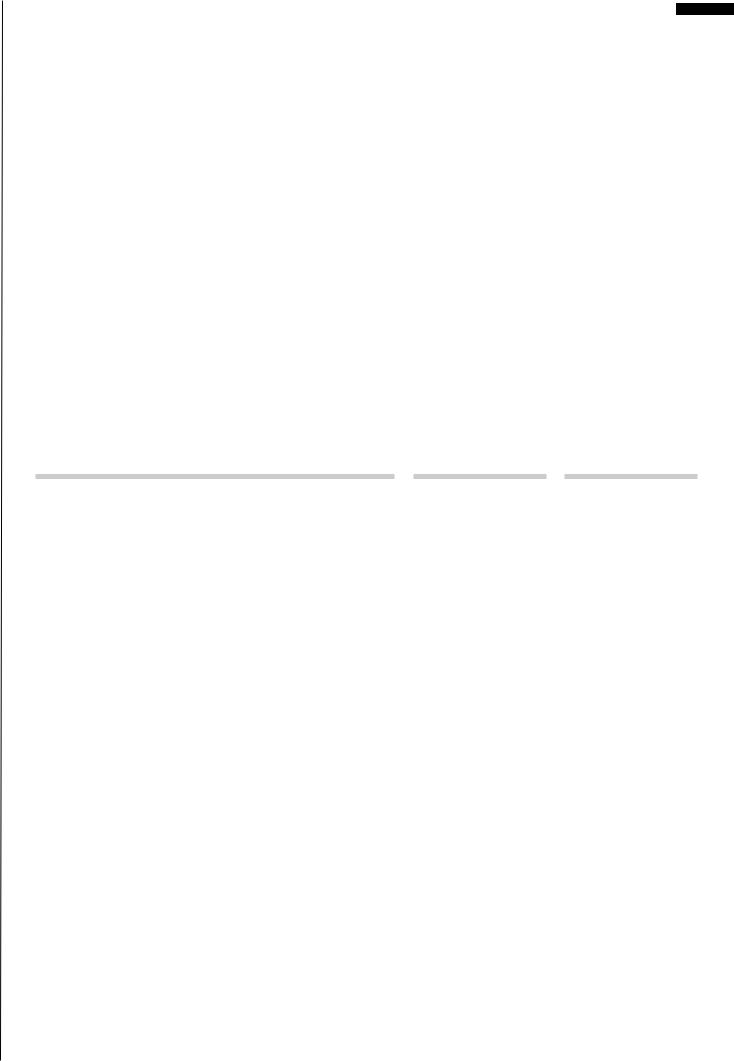

Система SC гидроподъема роторов турбогенератора

Назначение

Для значительного облегчения работы радиальных подшипн иков на пусковых режимах и при останове паровых турбин большой мощности применяют систему гидростатического подъема ш ейки вала.

Режимы работы радиальных подшипников при пусках и остано вах турбоагрегатов являются наиболее тяжелыми, так как в этих случаях происходит трение сопряженных поверхностей шейки вала и полувкладыша при “несовершенной смазке”. На этих режимах прогрессирует износ баббитовой заливки и связанное с ним искажение формы расточек подшипников. Износу способству ют сравнительно высокие локальные удельные нагрузки (100...150 кг с/ см2), обусловленные ограниченной площадью контакта между ва лом и полувкладышем. Из-за переноса теплоты от нагретых детал ей турбины температура шейки вала может достигать 100-150 ÎС. Если масло обладает недостаточной смазочной способностью, то в этих условиях оно может превратиться в продукты, не способные разделять поверхности трения пленкой, которая бы предотвращала изнашивание.

При использовании турбинного масла марки 22 начальная жидкостная прослойка толщиной 5-8 мкм зарождается при окружной скорости шейки вала в подшипниках u=0,5-1 м/с. Однако надежная пленка толщиной 25-30 мкм образуется при u=2-2,5 м/с. Для этого валоповоротный механизм должен обеспечивать ч астоту

вращения ротора турбины на уровне 150-400 об/мин. Создание таки х механизмов без гидроподъема встречает серьезные констр уктивные трудности, связанные прежде всего с необходимостью приме нения привода большой мощности (для преодоления сил трения пок оя) или двух приводов (большой мощности для страгивания вала и малой мощности для длительной работы).

Таким образом, подшипники турбогенератора оснащены сист емой гидростатического подъема шейки вала с целью:

облегчения сдвига валопровода при пуске турбины; уменьшения мощности привода валоповоротного устройства ; предотвращения износа вкладышей подшипников при работе валоповорота; надежной работы подшипников при пониженной частоте вращения вала.

Организация гидроподъема подшипников

Гидростатический подъем роторов турбины и генератора ос нован на подводе масла высокого давления к опорным подшипникам от специальных насосов. С этой целью в нагруженных зонах полувкладышей выполняют камеры (карманы).

По способу подвода силового масла к камерам гидроподъема различают централизованную и индивидуализированную сис темы. В первой системе масло ко всем подшипникам подается от общей напорной магистрали высокого давления, питаемой насосам и, установленными вне турбоагрегата. Главным достоинством этой системы является доступность оборудования для осмотра и ремонта без останова турбоагрегата, а недостатком - необходимость трассировки в машинном зале высоконапорных маслопровод ов, опасных в пожарном отношении. При индивидуализированной системе маслоснабжения каждый подшипник оборудуется от дельным насосом, устанавливаемым в картере или снаружи него, что п озволяет избежать трассировки высоконапорных маслопроводов вне корпуса подшипника.

турбогенератора роторов гидроподъема SC Система

Министерство Российской федерации по атомной энергии. Ко нцерн “Росэнергоатом”. Балаковская Атомная Электростан ция. СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА

Системы турбинного отделения. Часть 2. Маслохозяйство. Система SC смазки подшипников турбогенератора и гидроподъ ема роторов

кподшипникамтурбиныигенератора, валоповоротномуустройству

ГИсистемырегулирования  изащиты

изащиты

вбакпротечек масла

главный

маслобак

вбакгрязногомасла

вбакгрязногомасла

154

Российской федерации по атомной энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система SC смазки подшипников турбогенератора и гидроподъема роторов |

|

Министерство |

|

|

|

|

|

|

|

|

|

|

|

|

|

155 |

|

|

|

|

|

|

|

|

|

|

|

Однако при этом исключается возможность ревизии и ремонт а |

|

|

||||

насосов гидроподъема без останова турбоагрегата. |

|

|

|

||||

|

На энергоблоках Балаковской АЭС в системе гидроподъема р оторов |

||||||

|

турбогенератора применяются насосы типа НР2-1250/32, |

|

|

|

|||

|

всасывающий маслопровод которых подключен к главному |

||||||

|

масляному баку. Для надежной работы высоконапорных насос ов |

||||||

|

системы гидроподъема необходимо обеспечивать тонкую |

||||||

|

фильтрацию масла от механических примесей. |

|

|

|

|||

|

На линии подвода масла высокого давления перед каждым |

||||||

|

подшипником установлен регулирующий вентиль для регули ровки |

||||||

|

давления масла и обратные клапаны - для предотвращения ут ечки |

||||||

|

масла из несущей масляной пленки подшипника при работе |

||||||

турбогенератора. |

|

|

|

|

|

||

|

Кроме того, система включает в себя обратные и предохрани тельные |

||||||

клапаны, установленные на напорной линии каждого насоса. |

|

|

|||||

|

Для гидроиспытания системы используются штатные насосы . |

||||||

Насос НР2-1250/32 |

|

|

|

|

|

||

|

|

|

|

|

|||

|

|

|

|

|

|

||

|

В условном обозначении горизонтального радиально-поршн евого |

||||||

насоса типа НР2-1250/32: |

|

|

|

|

|

||

|

|

НР-насос радиальный; |

|

|

|

||

|

|

|

|

|

|||

|

|

2-порядковый номер разработки; |

|

|

|

||

|

|

|

|

|

|||

|

|

1250-рабочий объем, см3; |

|

|

|

|

|

|

|

|

|

||||

|

|

32давление на выходе, МПа. |

|

|

|

|

|

|

|

|

|

||||

Технические характеристики |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Рабочий объем, куб.см |

|

|

|

|

1250 |

|

|

|

|

|

|

|

|

|

|

Частота вращения, об/мин |

1000 |

|

|

||||

|

|

|

|

|

|

|

|

Номинальная подача, л/мин |

1110 |

|

|

||||

|

|

|

|

|

|

|

|

Номинальное давление на выходе, кгс/кв.см |

320 |

|

|

||||

|

|

|

|

|

|

|

|

Номинальная мощность, кВт |

667,1 |

|

|

||||

|

|

|

|

|

|

|

|

Коэффициент полезного действия, не менее |

0,87 |

|

|

||||

|

|

|

|

|

|

|

|

Масса без перекачиваемого масла, кг |

|

|

|

|

1100 |

|

|

|

|

|

|

|

|

|

|

Температура во всасывающем трубопроводе и корпусе насос а при |

10 |

|

|

||||

установившейся работе насоса, град.С: минимальная |

|

|

|||||

|

|

|

|

|

|

|

|

|

максимальная |

70 |

|

|

|||

|

|

|

|

|

|

|

|

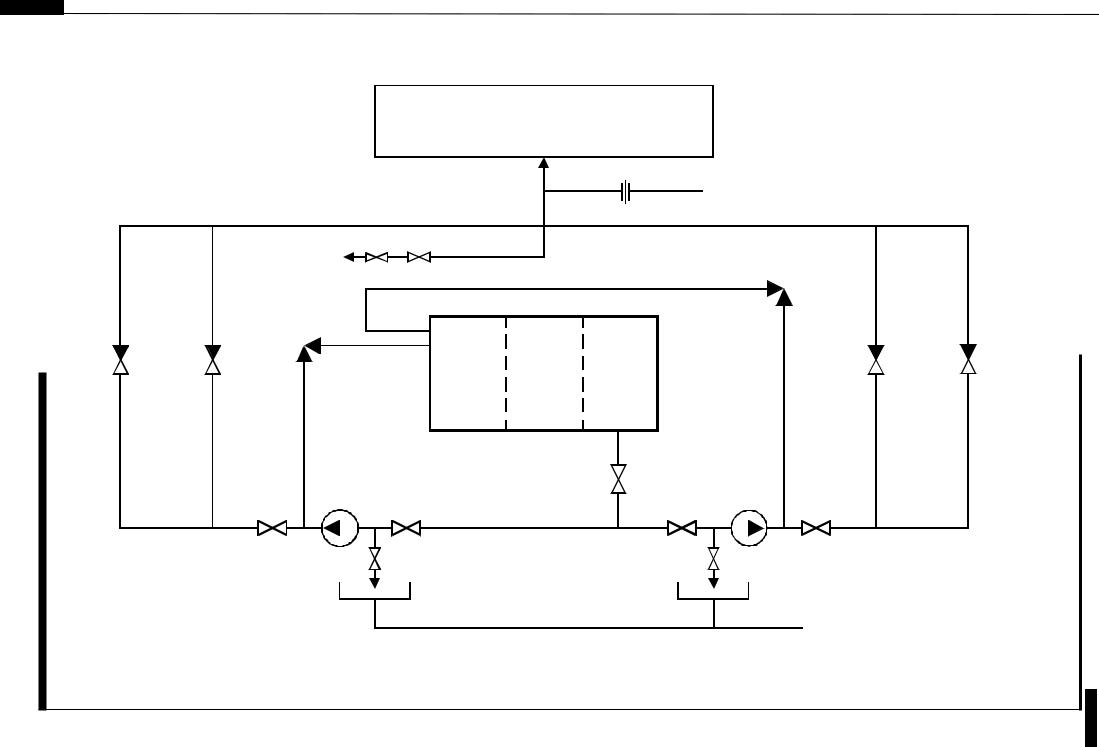

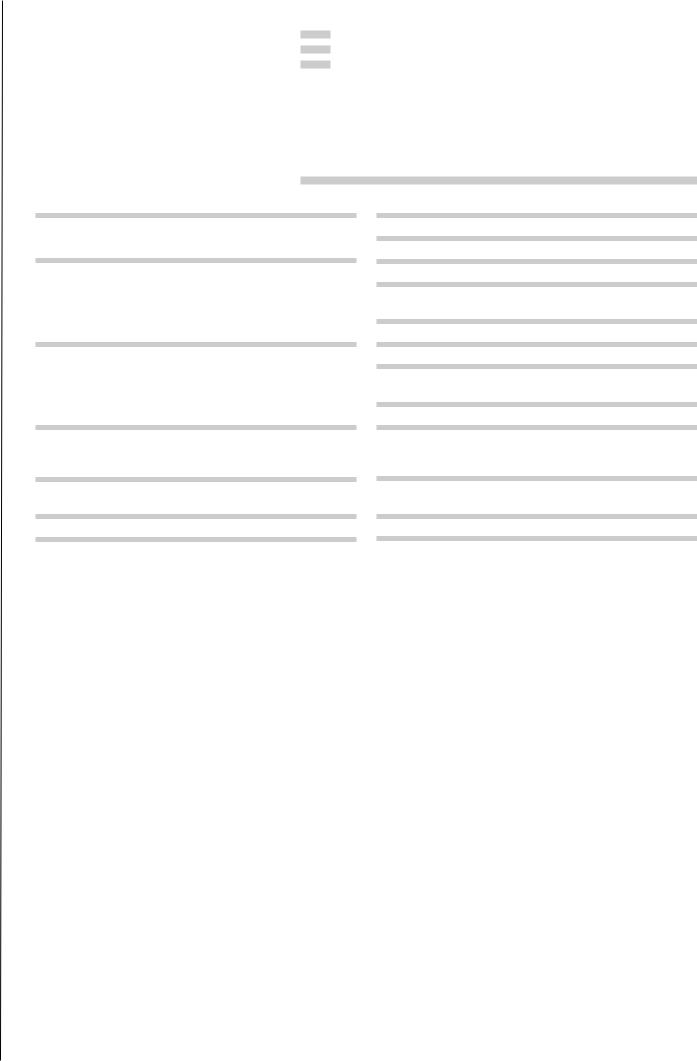

Общий вид насоса НР2-1250/32 |

|

Устройство, принцип работы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Насос содержит трехэксцентриковый полый вал (1), три ряда |

|

|

|

радиально расположенных поршней, состоящих из телескопи чески |

|

|

|

соединенных между собой втулок (2) и собственно поршней (3), |

|

|

|

опирающихся на эксцентрик через подпятник (4), сферические опоры |

|

|

|

поршней (5). служащие одновременно корпусами клапанов |

|

|

|

нагнетания (6), передний и задний фланцы (7) с помещенными в |

|

|

|

них подшипниками (8) вала. Число поршней в ряду - шесть, |

|

|

|

смещение рядов по фазе 120 градусов. Ведение втулок (3) в такте |

|

|

|

всасывания осуществляется с помощью колец (9), охватывающи х |

|

|

|

группу связанных с втулками подпятников и удерживающих и х |

|

|

|

постоянно в контакте (или в пределах допустимого зазора), с |

|

|

|

поверхностью эксцентрика приводного вала. Назначение ша йбы (10) - |

|

|

|

удержание поршня (3) в контакте со сферической опорой (5) в та кте |

|

|

|

всасывания при повышенном трении в поршнях. Назначение за мков |

|

|

|

(11) и пружинных колец (12) - фиксация колец (9) от осевого |

|

|

|

смещения. |

|

|

|

Дополнительно для замыкания сферической опоры (5) при |

|

|

|

нормальном трении в поршнях (низкая вязкость масла) устан овлена |

|

|

|

пружина (15). Всасывание перекачиваемого масла происходит через |

|

|

|

полый вал, паз на рабочей поверхности эксцентрика и далее через |

|

|

|

центральное отверстие во втулке (2) в рабочую камеру насос а; |

|

|

|

нагнетание - через клапан (6) в коллектор нагнетания (13), |

|

|

|

выполненный в корпусе (14) насоса. |

|

Российской федерации по атомной энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система SC смазки подшипников турбогенератора и гидроподъема роторов |

|

Министерство |

|

|

|

|

|

|

|

|

1-трехэксцентриковый полый вал

2-втулка

3-поршень

4-подпятник

5-сферическая опора поршня

6-клапан нагнетания

7-фланец

8-подшипник

9-кольцо

10-шайба

11-замок

12-пружинное кольцо

13-коллектор нагнетания

14-корпус насоса

15-пружина

1

1

12

3

10

Насос НР2-1250/32

156

13

14

7

9

8

4

15

2

5

6

Сферическая опора поршня и подпятник имеют системы гидравлического уравновешивания действующих в этих узл ах усилий.

Для защиты насоса от перегрузок в линии нагнетания предус мотрен предохранительный клапан.

Насосы имеют отверстия для стравливания воздуха из корпу са и слива масла (на рисунке не показаны).

Направление вращения - правое. Муфта, осуществляющая соед инение вала насоса с валом электродвигателя, компенсирует смеще ние осей валов и не создает дополнительных нагрузок на вал насоса. Допускаемое относительное смещение осей валов - не более 0,1 мм, максимальный угол излома осей - не более 0,5 градусов.

Требуемая тонкость фильтрации масла, подаваемого на всас насоса, - 0,04 мм.

Внимание!

Ресурс и надежность насоса значительно понижаются при эксплуатации его на загрязненной рабочей жидкости.

Эксплуатация

Во время пробного пуска необходимо следить: за отсутствием стука внутри насоса;

за утечкой рабочей жидкости из-под пробок, крышек, фланцев, манжетного уплотнения вала; за отсутствием подсоса воздуха.

Насос должен работать плавно, без вибрации, резкого шума, т олчков. Наружные утечки и подсос воздуха не допускаются.

Российской федерации по атомной энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система SC смазки подшипников турбогенератора и гидроподъема роторов |

|

Министерство |

|

|

|

|

|

|

|

|

157

В процессе эксплуатации необходимо контролировать: давление в напорной магистрали; температуру насоса и перекачиваемого масла;

отсутствие наружных утечек по пробкам, крышкам, фланцам, манжетным уплотнениям.

Внимание!

Не допускается перегрузочных режимов работы насоса, так как это приводит к преждевременному выходу его из строя.

Возможные неисправности

Неисправность, внешнее проявление и дополнительные признаки

Наружные утечки масла через разьбовые пробки, фланцевые соединения; подсос воздуха в системы

Резкая пульсация давления в системе (по стрелке манометра)

Недостаточная подача масла к подшипникам турбоагрегата, невозможность поднять давление в системе

Повышенный шум, внутренние удары, сопровождаемые колебанием давления и падением подачи

Увеличение утечки перекачиваемого масла по выходному валу насоса

Затруднено или невозможно вращение вала

Вероятная

причина

Недостаточная затяжка соединений

Выход из строя уплотняющих элементов

Наличие воздуха в системе

Срабатывание предохранительного клапана на напорном маслопроводе

Выход из строя насоса

Потери масла в системе

Засорен или разрегулирован предохранительный клапан на напорном маслопроводе

Выход из строя насоса

Выход из строя насоса

Выход из строя манжетного уплотнения

Выход из строя насоса

Система уплотнения вала турбогенератора SU

энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система уплотнения вала турбогенератора SU |

|

Министерство Российской федерации по атомной |

|

|

|

|

|

|

|

|

159

Цели обучения

1.Указать назначение, типы и принцип работы масляных уплот нений турбогенераторов.

2.Назвать условия и режимы работы уплотнений вала генерат ора.

3.Привести требования к уплотнениям и системе маслоснабж ения, перечислить характерные неисправности в работе цилиндр ических

уплотнений.

4.Объяснить состав и работу системы маслоснабжения уплотнений вала турбогенератора.

5.Описать устройство, работу, технические характеристики , приемы эксплуатации и возможные неисправности основных элемен тов системы:

уплотнений вала турбогенератора; насоса ЦНСМ-38-132; маслоохладителя МОВ-3; масляного фильтра ФМ-10; магнитного фильтра УФМ-36;

регулятора перепада давления РПД-14; гидравлического затвора ЗГ-500.

6.Изложить порядок промывки маслосистемы, подготовки ее к работе.

7.Указать режим нормальной эксплуатации системы и отклон ения от него.

8.Назвать особенности заполнения генератора газом.

9.Указать меры безопасности при эксплуатации системы маслоснабжения уплотнений вала турбогенератора.

Объяснить назначение, устройство и эксплуатацию системы маслоснабжения уплотнений вала турбогенератора SU.

энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система уплотнения вала турбогенератора SU |

|

Министерство Российской федерации по атомной |

|

|

|

|

|

|

|

|

160

Отказы в работе уплотнений являются причиной значительн ого числа вынужденных остановов турбогенераторов, происходящих в следствие дефектов конструкций и ремонта, а также ошибок при эксплу атации. Основным требованием, предъявляемым к персоналу, занятом у обслуживанием масляных уплотнений турбогенераторов с водородным охлаждением и схем маслоснабжения уплотнени й, является ясное понимание принципа работы уплотнений, наз начения различных элементов системы, причин возникающих дефекто в.

Теория масляных уплотнений турбогенератора

|

|

|

|

Назначение, типы, принцип работы уплотнений |

|

||||

|

|

|

|

|

|

|

|||

|

|

|

|

Уплотнением турбогенераторов с водородным охлаждением |

|

||||

|

|

|

|

называют узел, расположенный с двух сторон генератора в м естах |

|||||

|

|

|

|

выхода вращающегося вала из наружных торцевых щитов. Масл яные |

|||||

|

|

|

|

уплотнения вала применяются для запирания водорода и |

|||||

|

|

|

|

предотвращения его утечки из корпуса генератора по валу р отора. От |

|||||

|

|

|

|

исправности и качества работы уплотнений зависит возмож ность |

|||||

|

|

|

|

поддержания в корпусе генератора заданного избыточного давления |

|||||

|

|

|

|

водорода, номинальное значе-ние которого по условиям охла ждения |

|||||

|

|

|

|

для современных турбогенераторов большой мощности дост игает |

|||||

|

|

|

|

3,0...5,0 êãñ/ñì2 (на энергоблоках БалАЭС - 4,8...5,2 кгс/см2). |

|||||

|

|

|

|

Общий принцип работы уплотнений всех типов заключается в том, |

|||||

|

|

|

|

что в узком зазоре между вращающемся валом и неподвижным |

|||||

|

|

|

|

вкладышем уплотнения создается непрерывный поток масла , |

|||||

|

|

|

|

встречный по отношению к водороду. Давление масла превыша ет |

|||||

|

|

|

|

давление водорода, что и препятствует выходу водорода чер ез зазор |

|||||

|

|

|

|

между вкладышем и валом. Превышение давления масла над |

|||||

|

|

|

|

давлением водорода - перепад давлений масла и водорода - |

|

||||

|

|

|

|

находится в пределах 0,3...0,9 кгс/см2 (в нашем случае 0,6...0,9 кгс/ |

|||||

|

|

|

|

ñì2). Номинальное значение перепада зависит от конструкции |

|||||

|

|

|

|

уплотнения, размеров узла и назначается заводом-изготови телем. Эта |

|||||

|

|

|

|

величина уточняется обычно при наладке уплотнения в проц ессе |

|||||

|

|

|

|

пуска турбогенератора после монтажа или капитального ре монта. |

|||||

|

|

|

|

Конструкции масляных уплотнений турбогенераторов разно образны. |

|||||

|

|

|

|

Однако можно выделить два основных типа: |

|||||

|

|

|

|

|

торцевые или аксиальные уплотнения; |

||||

|

|

|

|

|

|||||

|

|

|

|

|

цилиндрические (кольцевые) или радиальные уплотнения (в |

||||

|

|

|

|

|

|||||

|

|

|

|

|

турбо-генераторах Балаковской АЭС используются уплотне ния |

||||

|

|

|

|

|

этого типа). |

|

|

|

|

|

|

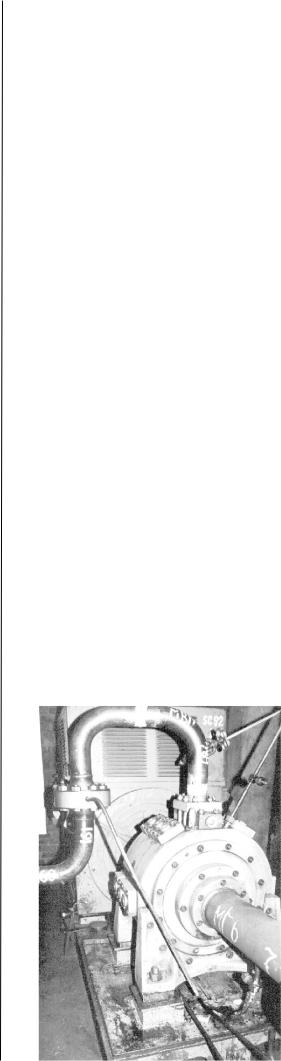

Цилиндрический тип уплотнений |

|

||||||

Торцевой тип уплотнений |

|

||||||||

Воздух |

4 |

1 |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

F |

|

|

4 |

|

|

|

|

|

|

Воздух |

|

Водород |

|

||

|

|

Водород |

|

|

|

|

|

|

|

3 |

2 |

|

1-вкладыш уплотнения |

3 |

2 |

|

|

||

|

|

2-вал ротора |

|

|

|

|

|||

|

|

3-поток масла |

|

|

|

|

|||

|

|

|

4-баббитовая заливка |

|

|

Типы конструкций уплотнений. |

|

||

|

|

|

F-усилие, прижимающее вкладыш к валу |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|