Balakovskaya - Турбина, ТПН, маслосистема

.pdf

энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система маслоснабжения САРЗ турбоагрегата SE |

|

Министерство Российской федерации по атомной |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

191 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

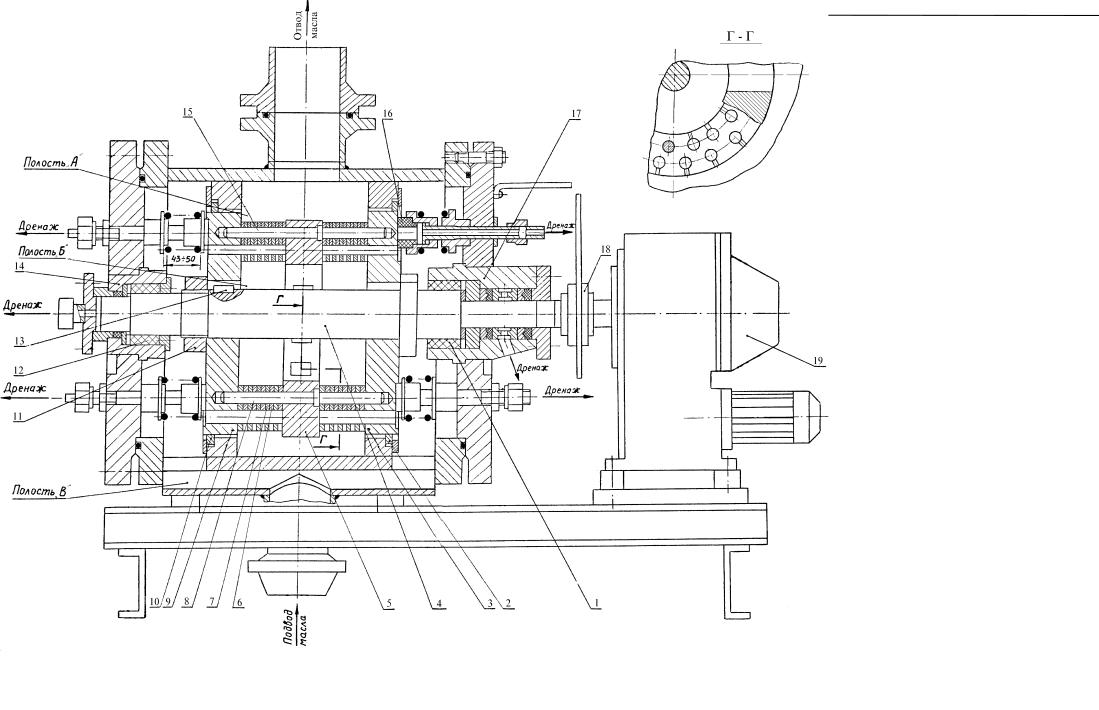

Роторы насоса и электродвигателя соединены упругой втул очно- |

|

|

|||||||

|

пальцевой муфты (1). |

|

|

|

|

|

|

|||

|

Материал основных деталей насоса: |

|

|

|

|

|||||

|

|

|

рабочего колеса и направляющего аппарата - сталь 25Л-I; |

|||||||

|

|

|||||||||

|

|

|

вала - сталь 45; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

секции - сталь25; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

втулок подшипников скольжения - бронза Бр.0Ф6, 5-0,15. |

|||||||

|

|

|||||||||

|

Технические характеристики |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

При работе насоса |

При работе насоса с промежуточным |

|

|||||||

|

áåç |

отбором |

|

|

||||||

Показатель |

|

|

|

|

|

|

||||

промежуточного |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

отбора |

в основном напорном |

|

в промежуточном |

|

|||||

|

|

|

|

|

патрубке |

|

отборе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Номинальная подача, м3/÷ |

60 |

38 |

|

22 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Напор, м |

450 |

490 |

|

230 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Потребляемая мощность, кВт |

135 |

122 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Допускаемый кавитационный запас, м |

|

|

|

|

6,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Частота вращения, об/мин |

|

|

|

|

2970 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ÊÏÄ, % |

|

|

|

|

48 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Электродвигатель: |

|

|

|

|

|

|

|

|

|

|

напряжение, В |

|

|

|

|

380 |

|

|

|

|

|

мощность, кВт |

|

|

|

|

160 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Масса, кг: |

|

|

|

|

1510 |

|

|

|

|

|

насоса |

|

|

|

|

|

|

|

|

||

агрегата |

|

|

|

|

2336 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

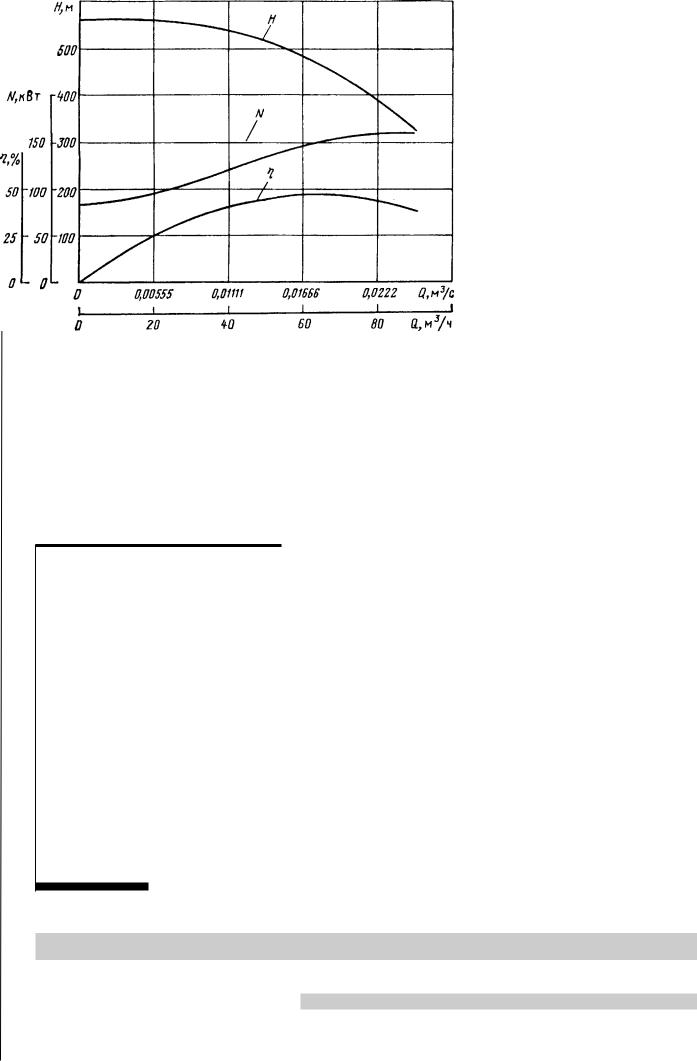

Характеристика насоса МВ 60-490, n=2970 об/мин.

Фильтр

Устройство

В торцевых крышках (17 и 14) помещены текстолитовые втулки (1 и 12), в которых установлен вал (4). Один конец вала выведен нару жу через сальниковое уплотнение с дренажным штуцером. На вал (5)

Министерство Российской федерации по атомной энергии. Ко нцерн “Росэнергоатом”. Балаковская Атомная Электростан ция. СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА

Системы турбинного отделения. Часть 2. Маслохозяйство. Система маслоснабжения САРЗ турбоагрегата SE

1,12-текстолитовая втулка

2,10-бронзовое кольцо

3,5,9-äèñê

4-âàë

6-проставка

7-пластина

8,15-îñü

11-гайка

13-шпонка

14,17-торцевая крышка

16-сухарь

18-муфта

19-приводной механизм

|

Фильтр |

|

192 |

||

|

|

||||

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система маслоснабжения САРЗ турбоагрегата SE |

|

Министерство Российской федерации по атомной |

|

|

|

|

|

|

|

|

193

насажены диски (3 и 9). Между дисками размещены проставки (6), пластины (7) и диск (5).

Диски (3, 5, 9), проставки (6) и пластины (7) соединены между собой двумя осями (8 и 15) и сжаты в осевом направлении гайкой (11). Для предотвращения проворачивания деталей, установленн ых на валу, служит шпонка (13).

Диски (3, 5, 9), проставки (6), пластины (7), оси (8, 15), гайка (11) и шпонка (13) образуют ротор фильтра. Уплотнение торцов ротор а от перетечек масла между “чистым” (полость “А”) и “грязным” отсеками фильтра (полость “В”) выполнено по наружному диа метру дисков (3 и 9) с помощью плавающих бронзовых колец (2 и 10).

С обоих торцов ротора установлено по два сухаря (16), прижимающихся пружинами к торцевым поверхностям дисков (3, 9). Через сухари (16) и специальные штуцеры фильтрующие камеры соединяются с дренажом в роторе фильтра при вращении рото ра вручную или автоматически.

Проставки (6) и пластины (7) выполнены из листовой нержавеющ ей стали и имеют отверстия, расположенные на двух окружностя х разного диаметра. Проставки (6) имеют пазы по числу отверст ий, связывающие отверстия проставки (6) с полостями “А” и “Б”. Проставки (6) и пластины (7) при сборке ротора чередуются меж ду собой.

Ротор фильтра с помощью муфты (18) связан с приводным механизмом (19). В состав приводного механизма входит конеч ный выключатель, который выключает приводной механизм из раб оты (при автоматическом управлении) при исходном положении р отора фильтра. Исходным считается положение ротора, когда сухар и (16) на торцах вала находятся против глухих отверстий в дисках (3 и 9) с осями (8 и 15), что соответствует положению отмытого фильтра.

Для уменьшения расхода масла на промывку на дренажных лин иях за каждым фильтром установлены ограничительные шайбы диаметром 15 мм.

Фильтр подвергают гидравлическим испытаниям давлением 64 кгс/ см2.

Описание работы

Подводимое для очистки масло через нижний патрубок корпу са поступает в полость “В” и оттуда к торцевым поверхностям ротора фильтра. Далее масло движется по осевым сверлениям пакета пластин (7), проставок (6) и через радиальный зазор между проставками и пластинами попадает в полости “А” и “Б”. Пол ости соединены между собой через фрезерованные окна в диске (5) . Все твердые частицы, опасные для механизмов САРЗ, задерживают ся перед пазами проставок (6). Полости “А” и “Б” образуют чисты й отсек фильтра, откуда масло через верхний патрубок корпус а поступает в систему регулирования.

Накапливаемые в процессе работы твердые частицы в сверле ниях пакета фильтра приводят к появлению перепада давлений на нем. Это вызывает автоматический перевод работы фильтра на ре жим промывки, при котором загрязненные сверления пакета рото ра поочередно будут соединяться через отверстие в сухаре (16) с дренажным коллектором. Появляющийся при этом кратковрем енный перепад давлений между чистым отсеком фильтра и фильтрующими камерами (сверлениями) ротора приведет к по лной очистке фильтрующих камер. Таким образом, при повороте ро тора фильтра на один оборот промывку проходят поочередно все е го сверления.

Проходное сечение отверстий ротора, которые одновременн о становятся под промывку, значительно меньше общего прохо дного сечения фильтрующих камер ротора фильтра. Отключение про мывки происходит при снижении перепада давлений между чистым и грязным отсеками фильтра до допустимого.

Фильтры включаются на промывку при повышении перепада давлений до 1,5 кгс/см2. Совершив полный оборот, ротор одного из фильтров останавливается, а ротор второго начинает враща ться.

энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система маслоснабжения САРЗ турбоагрегата SE |

|

Министерство Российской федерации по атомной |

|

|

|

|

|

|

|

|

194

Поочередное вращение фильтров производится до тех пор, по ка перепад не уменьшится до 0,8 кгс/см2. При этом роторы останавливаются, вернувшись в среднее положение. Нормаль но отмывка фильтров производится за два-три оборота ротора. Ротор должен вращаться без заеданий.

Информация о состоянии фильтров поступает на БЩУ в виде д вух светозвуковых сигналов:

при появлении перепада давлений 1,5 кгс/см2 и включении фильтров в режим автоматической промывки; если цикл промывки фильтров длится более 10 минут.

Возможные неисправности.

Если ротор проворачивается вручную на некоторый угол, а з атем заклинивается, причина отказа - попадание в торцевые отве рстия ротора крупных посторонних предметов. Такими предметами могут быть части деталей насосов и арматуры, болты крепления ко рпусов уплотнений самого фильтра. (Необходима тщательная провер ка затяжки всего крепежа на внутренних сторонах торцевых кр ышек при любой разборке.) Если после нескольких попыток вращен ие ротора стало свободным - разборка все же необходима. При разборке обязательно осмотрите входной коллектор фильт ра, куда выпадают посторонние предметы при прекращении расхода ч ерез фильтр.

Полное прекращение вращения ротора может быть следствие м выхода из строя опорных втулок ротора либо заедания его п о наружной поверхности. Причины выясняются при разборке.

Одна из типичных ошибок при сборке: в случае укладки кольц а, обеспечивающего осевую фиксацию ротора, фаской в обратну ю сторону от бурта ротора, разбег исчезает и отказ фильтра н еизбежен.

Наиболее распространенная неисправность - нарушения в ра боте узлов подачи масла на промывку. Эта неисправность сама по себе не означает выхода фильтра из строя, но постоянный слив в промывочную линию уменьшает подачу масла к механизмам СА РЗ, снижает эффективность промывки. Следовательно, фильтр со временем будет прогрессивно засоряться.

Если в промывочной линии какого-либо из фильтров (перед шайбой диаметром 15 мм на сливе) обнаружено повышение давления до 3,0 кгс/см2 и более, проверьте прежде всего возможность снижения этого давления при других положени ях ротора. Если это возможно, необходимо произвести перенаст ройку автоматического останова электропривода фильтра. В прот ивном случае необходимы разборка фильтра, зачистка либо замена фторопластовых сухарей, прижатых к торцам ротора. Причины ускоренного износа сухарей - нескругленные острые кромки отверстий и незачищенные задиры на торцах ротора и, конеч но, большое количество крупных частиц (сварочный грат) в масл е.

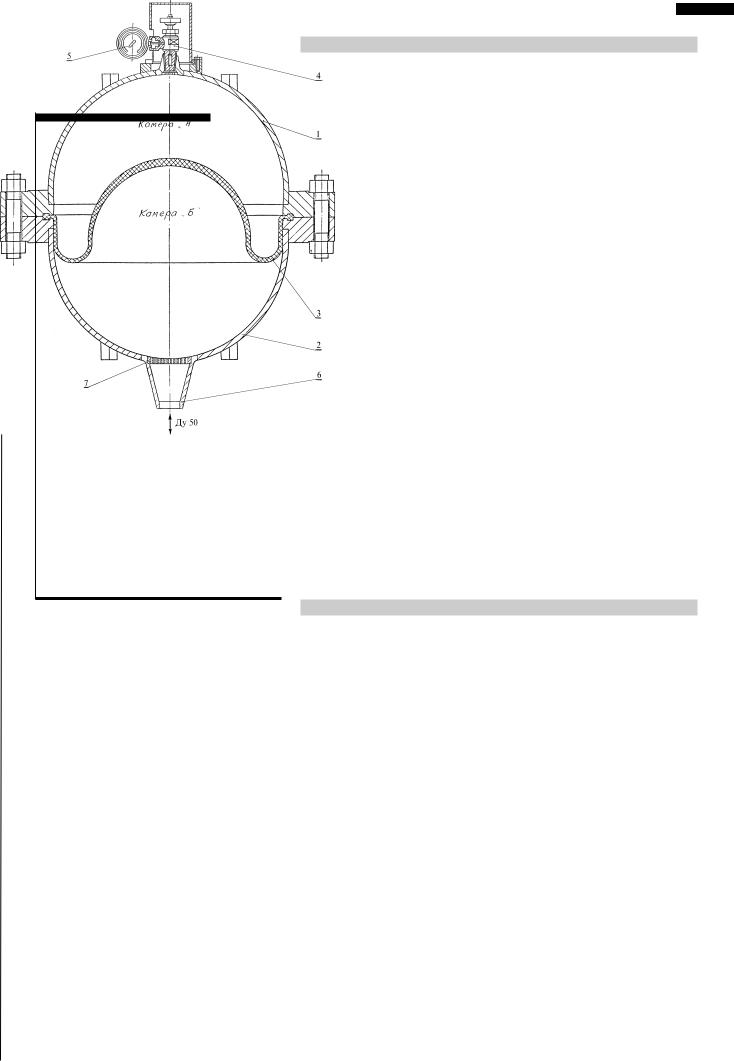

Пневмогидроаккумулятор

Назначение

Пневмогидроаккумулятор предназначен для кратковременн ого (около десяти секунд) поддержания давления силового масл а в САРЗ при динамических возмущениях в системе или при переключении маслонасосов системы регулирования за сче т подачи дополнительного объема масла, аккумулированного в нем. Эт им обеспечивается необходимое быстродействие сервомоторо в при их перемещении во время работы насосов, а также кратковремен ное поддержание сервомоторов в неизменном положении при отключении насосов.

Рабочий газ в пневматической полости - азот. Аккумулирова нная жидкость в гидравлической полости - турбинное масло. Объе м аккумулятора - 168 литров.

энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система маслоснабжения САРЗ турбоагрегата SE |

|

Министерство Российской федерации по атомной |

|

|

|

|

|

|

|

|

Пневмогидроаккумулятор

1-верхняя обечайка

2-нижняя обечайка

3-резиновая диафрагма

4-вентиль

5-манометр

6-штуцер

7-сетка

195

Устройство

Аккумулятор состоит из верхней (1) и нижней (2) обечаек, имеющ их форму полушарий с фланцами и стянутых между собой крепежо м. Полушария разделяются резиновой диафрагмой (3) специальн ой формы, которая плотно зажата между фланцами обечаек в паз у, образуя камеры “А” и “Б”.

Камера “А” при зарядке заполняется азотом. Давление азота соответствует минимально допустимому давлению масла в системе регулирования, при котором она еще может нормально функционировать.

Для зарядки аккумулятора на верхней обечайке предусмотрены вентиль (4) и манометр (5). Замер давлений в масляной и газовой полостях осуществляется в каждом пневмогидроаккумуляторе.

Камера “Б” заполняется силовым маслом от системы маслоснабжения САРЗ.

Для этого на нижней обечайке имеется штуцер (6). Его диаметр и количество отверстий (7) выбраны из условия обеспечения необходимого быстродействия системы регулирования.

Пневмогидроаккумулятор подвергают гидравлическим испытаниям давлением 125 кгс/см2 (жидкость заливается с обеих сторон диафрагмы).

Верхнюю полость аккумулятора испытывают воздухом давлением 60 кгс/ см2 (с заполнением жидкостью нижней полости).

Принцип работы

Для зарядки пневмогидроаккумулятора в камеру “А” подает ся азот под давлением.

Внимание!

Во время зарядки аккумулятора в камере “Б” не должно быть давления.

При этом диафрагма выжимается вниз и, принимая форму нижн ей обечайки, прилегает к ней по всей поверхности. Это обстоят ельство, а также установка сетки в отверстие штуцера делают безопас ным перепад давлений на диафрагме.

Внимание!

Подача масла в аккумулятор при отсутствии давления зарядки азота запрещена.

После создания давления зарядки подача азота прекращает ся, и в камеру “Б” подается силовое масло из САРЗ. Это давление, превосходящее давление зарядки, выжимает диафрагму ввер х, освобождая объем для масла и уменьшая объем азота. Это происходит до тех пор, пока растущее давление азота не ста нет равным давлению масла. Диафрагма занимает при этом равновесное положение. Аккумулятор заряжен и находится в рабочем состоянии.

При снижении давления масла равновесие диафрагмы наруша ется. Под превосходящим давлением азота диафрагма выжимается вниз, тем самым выталкивая аккумулированный объем масла в сист ему регулирования. Этим исключается падение давления масла н иже давления зарядки (до момента полной разрядки аккумулятор а). При полностью разрядившимся аккумуляторе диафрагма при легает к нижней обечайке. После восстановления давления масла диа фрагма

энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система маслоснабжения САРЗ турбоагрегата SE |

|

Министерство Российской федерации по атомной |

|

|

|

|

|

|

|

|

196

выжимается вверх в первоначальное положение, аккумулято р вновь заряжается и становится готовым к работе.

Настройка аккумуляторов производится с учетом того, что д ля нормального функционирования САРЗ давление в коллектор е 40 кгс/ см2 не должно падать ниже 30 кгс/см2, а в коллекторе 20 кгс/см2 - íèæå 15 êãñ/ñì2.

Подключение аккумуляторов к азотным и масляным коммуник ациям осуществляется с помощью вентилей, что позволяет проверя ть плотность их азотных камер при поочередном отключении.

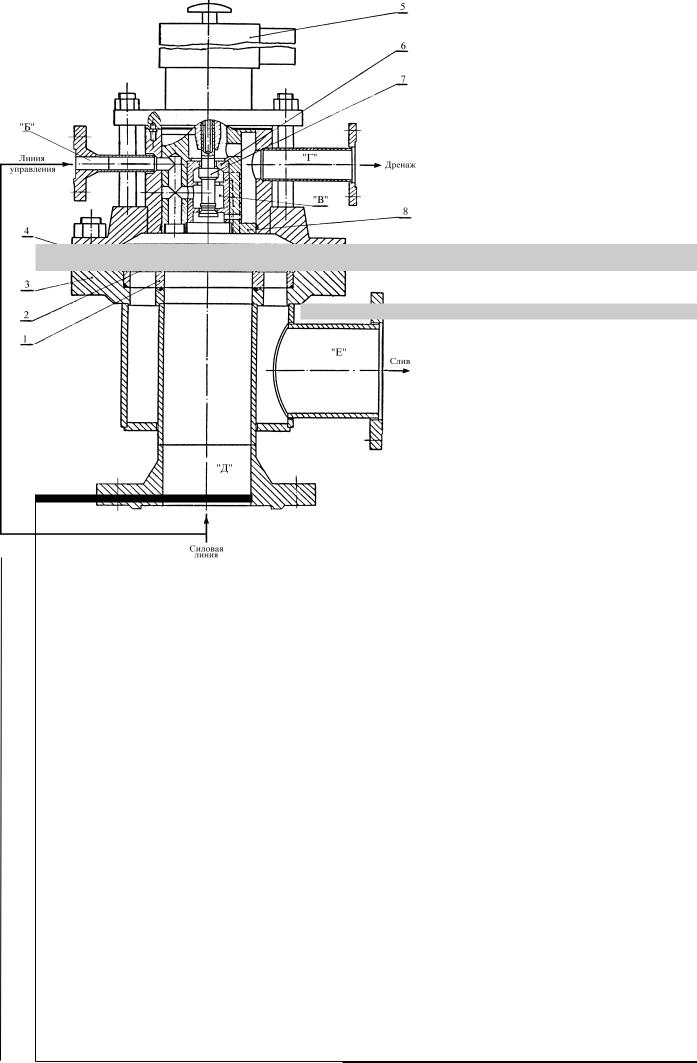

Маслосбрасывающее

устройство

Маслосбрасывающее устройство

1,6-седло

2-мембрана

3,8-корпус

4-крышка

5-электромагнит

7-клапан

Назначение

Маслосбрасывающее устройство предназначено для быстрог о слива масла из коллектора, на котором оно установлено, с целью предупреждения пожара или его локализации.

Маслосбрасывающее устройство срабатывает от ключа защи ты от развития пожара после отключения всех маслонасосов сист емы регулирования. Срабатывание устройства происходит такж е по команде оператора - по месту или дистанционно. Взводится маслосбрасывающее устройство автоматически при включен ии любого насоса системы или ключом с БЩУ. (Для облегчения взведения маслосбрасывающего устройства после останова насосов необходимо открыть вентили дренирования маслопроводов) .

энергии. Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система маслоснабжения САРЗ турбоагрегата SE |

|

Министерство Российской федерации по атомной |

|

|

|

|

|

|

|

|

197

Конструкция, работа

Устройство состоит из двух частей - управляющего устройст ва и исполнительной части.

В состав управляющего устройства входят: электромагнит ( 5), клапан

(7) и седло (6), смонтированные в отдельном корпусе (8). К исполнительной части относятся: мембрана (2), седло (1), корпу с (3) и крышка (4).

Управляющее устройство предназначено для приема электр ических и механических (при выбивании вручную) сигналов на срабаты вание и преобразование этих сигналов в гидравлический импульс . Это происходит следующим образом:

при срабатывании электромагнита (5) или при нажатии на кнопку клапан (7) перемещается вниз; камера “А” (соединенная нормально с силовой линией “Б”

через камеру “В”) отсекается от камеры “В” и соединяется с дренажом “Г”; давление в камере “А” падает, и мембрана (2) под действием

перепада давления поднимается, соединяя подвод от коллектора “Д” со сливом “Е”, обеспечивая тем самым быстрый слив масла из коллектора.

Срабатывание мембраны (2) возможно без подачи сигнала на управляющее устройство и может быть вызвано падением дав ления масла в силовой линии “Б”, если при этом давление в подводе от коллектора “Д” сохраняется.

Система гидравлическая и электрогидравлическая регулирования турбоагрегата

Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Маслохозяйство. Система гидравлическая и электрогидравлическая регулирования турбоагрегата |

|

энергии. |

Часть 2. |

|

по атомной |

отделения. |

|

Российской федерации |

Системы турбинного |

|

Министерство |

|

|

|

|

|

|

|

|

199

Цели обучения

1.Привести требования к системе автоматического регулиро вания, перечислить режимы ее работы.

2.Указать назначение системы, назвать ее технические хара ктеристики.

3.Объяснить, что такое неравномерность и нечувствительно сть системы.

4.Описать работу гидравлической части САР в составе ЭГСР и ГСР.

5.Изложить назначение, устройство и принцип работы импуль сного насоса.

6.Объяснить назначение, устройство, принцип действия и эксплуатацию регулятора скорости.

7.Описать назначение, конструкцию и работу:

электрогидравлического преобразователя; электромеханического преобразователя; предохранительного клапана.

8. Указать назначение, состав и принцип работы гидропривод а регулирующих клапанов. Описать устройство и работу:

главного сервомотора; отсечного золотника; переключающего устройства; механизма обратной связи.

9. Объяснить назначение, состав и принцип работы гидроприв ода заслонки промперегрева. Описать устройство и работу:

сервомотора; отсечного золотника;

переключающего устройства; расхаживающих устройств.

10. Изложить приемы эксплуатационного контроля.

Объяснить назначение, устройство и эксплуатацию систем гидравлической и электрогидравлической регулирования турбоагрегата.

Концерн “Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

Маслохозяйство. Система гидравлическая и электрогидравлическая регулирования турбоагрегата |

|

энергии. |

Часть 2. |

|

по атомной |

отделения. |

|

Российской федерации |

Системы турбинного |

|

Министерство |

|

|

|

|

|

|

|

|

Требования к системе, |

200 |

|

|

режимы работы |

|

|

|

|

|

|

|

Многие процессы в турбине и на блоке в целом протекают нас только быстро, что человек не успевает вручную восстановить хотя бы главные параметры (частота вращения ротора, давление свежего пар а, мощность турбины) за ограниченное время. Учитывая тот фак т, что число параметров, подлежащих управлению, велико, а челове ческие возможности ограничены, системы автоматического регули рования и защиты (САРЗ) стали неотъемлемой частью турбоагрегата.

По “Основным правилам обеспечения эксплуатации атомных станций” (ОПЭ АС, 1995) система автоматического регулировани я (САР) турбины должна удовлетворять следующим требования м:

устойчиво удерживать заданную электрическую нагрузку; устойчиво удерживать турбину на холостом ходу с номинальной частотой вращения ротора при номинальных параметрах пара; обеспечивать возможность плавного изменения электричес кой

нагрузки при воздействии на механизм управления турбино й и на электрогидравлический преобразователь (ЭГП); удерживать частоту вращения ротора ниже уровня настройк и срабатывания автомата безопасности при мгновенном сбро се до нуля нагрузки (в том числе при отключении генератора от сети), соответствующей максимальному расходу пара при номинальных его параметрах.

Если система автоматического регулирования не удовлетв оряет хотя бы одному из этих требований, она нуждается или в ремонте и ли наладке. После монтажа САР проходит проверку по программе , и по результатам испытаний делается заключение о возможност и работы САР.

Новая редакция правил не предъявляет требований к САР по степени общей и местной неравномерности и степени нечувствитель ности регулирования частоты вращения.

Безусловным требованием к работе САРЗ в любом из режимов является обеспечение надежности, при этом возможные отка зы можно разделить на три группы:

отказы, могущие привести к поломке оборудования в случае совпадения двух независимых отказов. (Например, одновременное заедание клапанов и расстройка автомата безопасности.) Подобные отказы приводят к наиболее тяжел ым последствиям и практически недопустимы. Опыт работы турбин ХТЗ свидетельствует, что любой механизм САРЗ нарабатывает на отказ подобного вида от 50 000 до 100 000 часов в зависимости от типа турбины; отказы, приводящие к произвольному перемещению клапанов

и останову турбины. Последствия этих отказов менее тяжелы е, чем отказов первой группы, но они могут привести к аварийным ситуациям на блоке в целом и в энергосистеме. Статистика работы турбин ХТЗ свидетельствует о наработк е на отказ подобного вида от 15 000 до 100 000 часов в зависимости от типа турбины; отказы, приводящие к ухудшению качества регулирования.

(Например, потеря устойчивости при некоторых нагрузках, увеличение нечувствительности и т.п.) Подобные отказы обычно не фиксируются, если только не являются причиной планового останова турбины.

Уменьшению числа отказов всех трех групп способствует качественные проектирование, изготовление, монтаж, налад ка и ремонт элементов системы регулирования, но и грамотная их эксплуатация. Большую роль в обеспечении надежности сист емы играют периодические регламентные проверки - от ежегодны х (проверка автомата безопасности разгоном, проверка плотн ости клапанов и т.д.) до ежесуточных (перемещение стопорных кла панов на часть хода).

Возможность своевременно выявить и устранить неисправн ость дает ясное понимание принципов работы системы и знание констр укции механизмов.