- •Док 6. Темы 2-7 ИноШ Для студентов/курсантов 1-го курса онма

- •2.2. Общие сведения о строении материалов.

- •Контрольные вопросы для самопроверки по разделу 2.1 темы 2:

- •Контрольные вопросы для самопроверки по разделу 2.2 темы 2:

- •2.3. «Механические свойства материалов и методы их определения»

- •Контрольные вопросы для самопроверки по разделу 2.3.

- •Тема 3. «Диаграмма состояния железоуглеродистых сплавов». Углеродистые стали и чугуны, легированные стали, состав легирующих элементов

- •3.1. «Диаграмма состояния железоуглеродистых сплавов».

- •Контрольные вопросы для самопроверки по разделу 3.1

- •3.2. «Углеродистые стали и чугуны. Легированные стали. Состав легирующих элементов»

- •3.2.1 Углеродистые стали и чугуны.

- •Контрольные вопросы для самопроверки по подразделу 3.2.1. Темы 3

- •3.2.2. Легированные стали. Состав легирующих элементов.

- •Контрольные вопросы для самопроверки по подразделу 3.2.2 темы 3

- •Тема 4. «Цветные металлы и сплавы. Неметаллические материалы»

- •4.1. Цветные металлы и сплавы.

- •Контрольные вопросы для самопроверки по подразделу 4.1 темы 4

- •4.2. Неметаллические материалы.

- •Раздел 2. Технология материалов

- •Тема 5. Технологии термической и химико-термической обработки стали и чугуна.

- •5.1. Основные теоретические положения, термины и определения

- •5.2. Технология термической и химико-термической обработки

- •Тема 6. Технологии получения заготовок, деталей и неразъемных соединений

- •6.1. Общие сведения и основные способы получения заготовок.

- •Контрольные вопросы для самопроверки по разделу 6.1

- •6.2. Технологии обработки материалов. Обработка резанием.

- •6.3. Точение и другие методы обработки резанием.

- •6.4. Обработка на металлорежущих станках.

- •6.5. Технологии получения неразъемных соединений.

- •Тема 7. Технологии повышения надежности и качества судов и судового оборудования

- •Содержание

- •1. Инжиниринг*) систем восстановления изношенных деталей и обеспечения судов торгового флота запасными частями

- •2. Новый приоритет в развитии мировой судоходной индустрии - рециклинг торговых судов*)

- •3. Аbs и его проект безопасного корпуса “safehull” Background

- •Abs 2000

- •Rules 2000

- •Dla and safehull

- •4. Проектирование, постройка и эксплуатация морских судов и их элементов: надежностный подход

- •5. Нормирование новых методов оценки надежности и прогнозирования остаточного ресурса судовой техники

- •6.Менеджмент морских ресурсов как новая учебная дисциплина в морских вузах украины

- •См. Подробности в разделах «Новости», «Гостевая» «Избранное» (сборники научных трудов автора) на сайте http://krivoshchekov.At.Ua

- •Дополнение. Пояснение

- •См. Подробности в разделах «Новости», «Гостевая» «Избранное» (сборники научных трудов автора) на сайте http://krivoshchekov.At.Ua

Контрольные вопросы для самопроверки по разделу 2.1 темы 2:

1. Что понимают под материаловедением?

2. Какие сплавы называют чугуном и сталью?

3. В чем заключаются физико-химическая сущность и особенности получения чугуна и стали?

4. Чем характеризуется строение стального слитка?

5. Какие стали называются спокойными, полу спокойными и кипящими? Какая из них наиболее дешевая?

6. Как получают медь, алюминий, титан?

7. Что лежит в основе получения неметаллических материалов?

8. Что называют пластмассами, клеями, асбестом?

9. Как и из чего получают резину и лакокрасочные материалы?

Контрольные вопросы для самопроверки по разделу 2.2 темы 2:

1. Какие полиморфные модификации имеет технически чистое железо?

2. Что называют твердым раствором, механической смесью, химическим (интерметаллическим) соединением?

3. Что называют фазой сплава (системы)?

4. Какие кристаллические решетки имеет железо при различных температурах?

5. Что называется анизотропией?

6. Какие основные факторы процесса кристаллизации определяют строение металла?

7. Какими буквами обозначаются полиморфные модификации металла?

8. Какие кристаллические решетки имеют полиморфные модификации железа?

9. Как схематически изобразить кристаллические решетки твердых растворов замещения и внедрения?

10. Что лежит в основе строения неметаллических материалов?

2.3. «Механические свойства материалов и методы их определения»

Учёба – это труд и творчество, причём, труд тяжёлый, а творчество мучительное…

Знания в 21-м веке уподобились власти: их не дают, их берут!

«Я беру свои знания там, где их нахожу…». «Ищите и обрящите!»

[Библия, Мольер и автор]

Ключевые слова: Испытание образца материала на растяжение и определение прочности, пластичности и упругости. Определение ударной вязкости и твердости. Методы определения твердости. Деформация и рекристаллизация металла.

Под механическими свойствамипонимают характеристики, определяющие поведение материала под действием приложенных внешних механических сил. К механическим свойствам металла обычно относятпрочность,под которой понимают сопротивление металла деформации и разрушению ипластичность,т.е. способность металла к остаточной деформации без разрушения. В результате механических испытаний получают числовые значения механических свойств, т.е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала.

Деформациейназывается изменение размеров и формы тела под действием приложенных сил. Эти силы могут быть каквнешними, приложенными к телу, так ивнутренними, возникающими в самом теле под действием изменения объема отдельных кристаллитов при фазовых превращениях, температурного градиента и др. Возникающие при этом напряжения в случае одноосного растяжения имеют следующий вид: =P/F(МН/м2). Сила Р, приложенная к некоторой площадкеF, обычно не перпендикулярна к ней, а направлена под некоторым углом, поэтому в теле возникаютнормальные и касательные напряжения.Нормальные напряжения подразделяют на растягивающие (положительные) и сжимающие (отрицательные).

Внутренние напряжениянаиболее часто возникают в процессе быстрого нагрева или охлаждения металла вследствие неоднородного расширения (сжатия) поверхностных и внутренних слоев. Эти напряжения называюттепловыми.Кроме того, существуют еще так называемыефазовые или структурныенапряжения, возникающие при кристаллизации, термической обработке вследствие неоднородного протекания структурных превращений по объему и т.д. При небольших напряжениях деформация сопровождается незначительными смещениями атомов со своих мест равновесия. При устранении напряжений эти смещения

исчезают, так как атомы возвращаются в свои положения равновесия. В этом случае деформацию называют упругой.При напряжениях, превосходящих предел упругости металла, наряду с упругой деформацией возникаетпластическая (остаточная) деформация, являющаяся следствием значительных смещений атомов. Чаще всего эти смещения аналогичны скольжению-сдвигу. Атомы находят новые положения равновесия и при устранении напряжений в исходное положение не возвращаются. Скольжение атомов при пластической деформации происходит под действием касательных напряжений и по вполне определенным плоскостям пространственной решетки, называемымплоскостями скольжения.Такими плоскостями являются плоскости, наиболее плотно укомплектованные атомами. Механизм скольжения при пластической деформации наиболее полно объясняется теорией дислокации. Эта теория предполагает, что смещение атомов происходит не путем одновременного перемещения всех атомов, находящихся в плоскости скольжения, а путем перемещения ряда предварительно смещенных атомов, т.е. линейного дефекта кристаллической решетки - дислокации. Дислокация, перемещаясь в плоскости скольжения, вызывает последовательное - эстафетное - смещение всех атомов, находящихся в плоскости скольжения.

Структурное состояние пластически деформированного металла термодинамически неустойчиво, хотя при комнатной температуре для большинства металлов может сохраняться весьма долго. При нагреве пластически деформированный металл постепенно восстанавливает свою структуру и переходит снова в устойчивое состояние. Этот переход можно разбить на несколько стадий: возврат, рекристаллизацию обработки и собирательную рекристаллизацию.

Возврат (или отдых, отпуск)происходит при невысоком нагреве и устраняет упругие напряжения. Частично восстанавливаются кристаллическая решетка и свойства металла.

Рекристаллизация обработкиилипервичная рекристаллизация происходит при нагреве металла выше температуры рекристаллизации, определяемой по формуле: Тр =Тпл,

где Три Тпл-температура соответственно рекристаллизации и плавления; = 0,4 - для технически чистых металлов и 0,5-0,6 - для сплавов (твердых растворов). Процесс рекристаллизации аналогичен процессу кристаллизации: возникают центры кристаллизации, на которые наслаиваются атомные слои с неискаженной кристаллической решеткой. Микроструктура заменяется новыми зернами, в большинстве случаев отличающимися по величине от зерен исходного недеформированного металла.

Собирательная рекристаллизацияпредставляет собой процесс дальнейшего роста зерен. Крупные зерна растут, поглощая мелкие, что приводит к уменьшению свободной энергии и делает структуру термодинамически более устойчивой.

Размер зерна рекристаллизованного металла зависит от температуры нагрева и степени деформации. С повышением температуры ускоряются диффузионные процессы, что вызывает рост зерна. При очень малых степенях деформации нагрев не вызывает рекристаллизации. При 3-15%-ной деформации величина зерна после отжига резко возрастает и может во много раз превысить размер исходного зерна. Такую степень деформации называют критической. Нагрев после критической степени деформации вызывает только быстрый рост исходных нерекристаллизованных зерен за счет поглощения других.

О сновным

видом испытаний для определения

прочности и пластичности материалов

являетсяиспытание на одноосное

растяжение. Для испытания на растяжение

применяют стандартный образец (рис.

3.1), который перед испытанием маркируют,

измеряют и размечают. Начальная

расчетная длина образца l0в

пределах рабочей длины ограничивается

неглубокими кернами.

сновным

видом испытаний для определения

прочности и пластичности материалов

являетсяиспытание на одноосное

растяжение. Для испытания на растяжение

применяют стандартный образец (рис.

3.1), который перед испытанием маркируют,

измеряют и размечают. Начальная

расчетная длина образца l0в

пределах рабочей длины ограничивается

неглубокими кернами.

При испытании указанный образец крепится концами в захват разрывной машины и растягивается с малой скоростью до разрушения. В ходе испытания записывают так называемую кривую растяжения(рис.3.2), представляющую собой зависимость между прикладываемой к образцу нагрузкой Р и его абсолютным удлинениемl. Из рисунка видно, что кривая растяжения имеет 4 характерных участка, отражающих протекание в материале сложных физических явлений. Прямая на участке 1 свидетельствует, что удлинение пропорционально нагрузке, т.е. на этом участке сохраняет силу закон пропорциональности (закон Гука). После снятия нагрузки деформация растяжения исчезнет, атомы в решетке займут свое первоначальное положение. Напряжение, при котором нарушается пропорциональность между усилием и удлинением, называетсяпределом пропорциональности, определяемым по формуле

пц = Рпц /fo (1)

где fo - площадь поперечного сечения образца.

Д етали

машин рассчитывают так, чтобы возникающие

в них при эксплуатации рабочие напряжения

(р) не превышали

предела пропорциональности (упругости).

Обычно (р) <

0,6 *пц.

етали

машин рассчитывают так, чтобы возникающие

в них при эксплуатации рабочие напряжения

(р) не превышали

предела пропорциональности (упругости).

Обычно (р) <

0,6 *пц.

Дальнейшее увеличение нагрузки приводит к появлению остаточного удлинения (участок 11), не исчезающего после снятия нагрузки. В этот момент длина образца увеличивается без увеличения нагрузки вследствие пластической деформации, перемещения одной части зерна относительно другой по кристаллографическим плоскостям скольжения. Материал как бы течет, а нагрузка Ртсоответствуетпределу текучести -минимальному напряжению, при котором образец получает остаточное удлинение без заметного увеличения нагрузки, т.е.

т- Рт/fo (2)

Большинство металлов не имеет явно выраженной площадки текучести, тогда за предел текучести принимают условное напряжение, при котором образец получает остаточную деформацию 0,2 % первоначальной длины образца, т.е.

о.2= Ро.2 /fo (3)

При дальнейшем увеличении нагрузки металл пластически деформируется и несколько упрочняется (участок III).

Временное сопротивление или предел прочностив- это напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца, т.е.

в= Pв/ Fo (4)

Для хрупких материалов достижение нагрузки Рв сопровождается разрушением. У пластичных материалов - до этого момента удлинение образца и сужение его первоначального сечения происходит равномерно по всей расчетной длине. Затем в месте наименьшего сопротивления образуется сужение поперечного сечения (шейка): при этом нагрузка уменьшается до Рки образец разрушается. Предел прочности для пластичных металлов по формуле(4) меньше истинного сопротивления разрыву, так как фактически площадь сечения к концу растяжения образца меньшеFo.

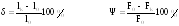

Для определения характеристик пластичности складывают по поверхности разрушения половинки разорванного образца и замеряют штангенциркулем расстояние между следами керна lки диаметр шейки около поверхности разрушения dк. Таким образом, подотносительным

удлинениемиотносительным сужениемпонимают соответствующие отношения абсолютного удлинения и сужения образца после разрыва к их начальным расчетным значениям, выраженным в %, т.е.

где loи lк- начальная и конечная расчетная длина образца, мм,

fk - площадь сечения шейки, мм2; Fo- начальная площадь сечения образца, мм2. Относительное удлинение можно определить также по диаграмме растяжения (рис. 3.2). С этой целью из точки Д проводится до пересечения с осью абсцисс прямая, параллельная отрезку ОС. Полученный отрезок соответствуетlпласт, равное абсолютному удлинению расчетной части образца после разрушения в мм.

Рассмотренные характеристики прочности и пластичности являются исключительно важными для всех материалов, так как на основании этих показателей устанавливаются области использования сталей, чугунов, латуней и других материалов для изготовления или восстановления деталей судовых машин и механизмов, воспринимающих и передающих силовые нагрузки. Однако во многих случаях эти свойства не характеризуют прочность материалов в условиях эксплуатации деталей. Их можно использовать только для ограниченного количества простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к комнатной. Для большинства же изделий и конструкций, особенно из высокопрочных материалов, склонных к хрупкому разрушению, необходимо использовать и другие критерии оценки так называемой конструктивной прочности. В определенной степени это компенсируется учетом склонности металла к хрупкому разрушению, определяемому при динамических испытаниях на ударный изгиб и получением соответствующей характеристики материала, называемой ударной вязкостью.

Ударная вязкость,ан, как прочность при ударных нагрузках. определяется путем разрушения стандартного образца ударом массивного маятника и представляет собой отношение затраченной на излом образца работы Ан, Дж, к площади поперечного сечения образцаF, м2, в месте излома, т.е.

ан= Ан/ F (7)

Более подробно о конструктивной прочности см. в [рекомендованной литературе и по ссылке http://krivoshchekov.at.ua].

Твердость- это свойство материала сопротивляться проникновению в него другого более твердого тела определенной формы и размеров. Методика определения твердости весьма проста и может осуществляться непосредственно на готовой детали без ее разрушения. В большинстве случаев при определении твердости производят вдавливание в испытуемый материалиндентора,изготовленного из значительно более твердого материала, чем испытуемый. При вдавливании индентора происходит пластическая деформация испытуемого материала под индентором. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твердость. Таким образом, твердость при испытаниях методами вдавливания характеризует сопротивление металла пластическим деформациям, т.е. по существу определяются те же механические свойства материала, которые определяются при испытаниях на растяжение, но в новых условиях напряженного состояния. Наиболее широко применяются следующие методы определения твердости:Бринелля, Роквелла и Польди.

Твердость по БринеллюНВ (Па) рассчитывают как отношение величины нагрузки Р (Н) к площадиF(м2) поверхности полученного на образце отпечатка, представляющего собой шаровой сегмент. Определение площади шарового сегмента производят по формуле

![]() (8)

(8)

где D - диаметр индентора, м; d- диаметр отпечатка, м.

Тогда окончательная формула для расчета твердости по методу Бринелля будет иметь следующий вид:

![]() (9)

(9)

Рассмотренный метод является наиболее точным, однако использование в качестве индентора стального закаленного шарика невозможно для материалов с твердостью более НВ4500 из-за начинающейся деформации самого индентора. Кроме этого, отпечаток на детали получается достаточно больших размеров, что может привести в негодность ее рабочую поверхность.

Выбордиаметра шарика и нагрузки в зависимости от твердости и толщины испытуемого образца регламентируется ГОСТом и производится по соответствующим таблицам.

По методу Роквелла,твердость определяется по глубине проникновения вдавливаемого стального шарика1,588 мм при нагрузке 1000 Н (шкала В) иди алмазного конуса с углом у вершины 120опри нагрузке 600 и 1500 Н (шкалы А и С). При испытании сначала прикладывают предварительную нагрузку Ро, равную 100 Н, а затем указанную, в зависимости от выбранной шкалы. Разность глубин проникновения шарика или алмаза под нагрузками Рои Р характеризует твердость. Чем меньше эта разность, тем тверже испытуемый материал и наоборот, чем больше эта разность, тем мягче материал. Значение твердости (HR) определяется по следующим формулам.

При измерении по шкалам А и С:

HR= 100 - е. (10)

а при измерении по шкале В:

HR = 130 - е, (11)

где е - величина, определяемая по формуле е = (h-ho)/0,002;

h,ho- глубина внедрения индентора в испытуемый материал под действием нагрузок Р и Росоответственно; 0,002 - величина, принятая за единицу твердости и соответствующая осевому перемещению индентора на 0,002 мм.

Твердость по Роквеллу обозначается HRA,HRBилиHRCсоответственно по шкалам А, В и С. Метод Роквелла менее точен в сравнении с методом Бринелля. Однако, наряду с более широким диапазоном измерения твердости испытуемых материалов, он позволяет избегать вычислений, получать малые отпечатки на рабочих поверхностях, измерять твердость поверхностных слоев деталей после химико-термической обработки, а также твердость мелких деталей. Для выбора индентора и нагрузки в зависимости от характеристики испытуемого материала рекомендуется использовать табличные данные.

По методу Польдииспользуется та же схема определения твердости, что и по методу Бринелля - вдавливание стального закаленного шарика. Поэтому ему присущи практически те же ограничения по твердости. Принципиальным же отличием является ударное приложение нагрузки одновременно к детали и эталону, что позволяет исключить ее из рассмотрения и сопоставить значения твердостей с учетом лишь диаметров получаемых отпечатков.

Эталон представляет собой прямоугольный, обычно стальной брусок, у которого заранее в лаборатории судоремонтного завода определена и нанесена на торец твердость по методу Бринелля. Его вставляют в корпус приспособления и зажимают бойком так, чтобы над шариком не оказался отпечаток от ранее проведенных испытаний. Затем, установив приспособление на зачищенное напильником или наждачной бумагой место детали, наносят по бойку сильный удар молотком массой 5-10 Н. После этого вынимают эталон и измеряют на нем и детали диаметры отпечатков. Значение твердости детали вычисляют по формуле

НВдет= НВэт(dэт/ dдет)2 , (12)

где НВэт- твердость по Бринеллю материала эталона; dэт- диаметр отпечатка на эталоне, мм; dдет- диаметр отпечатка на детали, мм.

Важным преимуществом метода Польди является возможность применения его для определения твердости крупных деталей непосредственно на судне или в цехе завода. Это в значительной мере компенсирует сравнительно небольшую точность получаемых при испытаниях результатов.

Кроме рассмотренных методов существует метод определения твердости до Виккерсу и микротвердость.Первый используют для определения твердости деталей малой толщины и тонких поверхностных слоев, а второй - для определения микротвердости мелких деталей и отдельных структурных составляющих сплавов. В обоих случаях твердость (Н*) определяется по формуле:

Н*= 1,8544P/d2, (13)

где Р - нагрузка, Н; d- диагональ отпечатка, мкм.

Механические свойства неметаллических материаловимеют свои особенности, зависящие от их структуры, физического состояния, температуры и т.д. Вследствие высокой молекулярной массы они не способны при нагревании образовывать низковязкие жидкости, а некоторые, обладающие термостабильной пространственной структурой, даже размягчаться.

Полимеры могут находиться в трех физических состояниях: в стеклообразном, высокоэластичном и вязкотекучем. Стеклообразное состояние -твердое, аморфное (атомы совершают колебательное движение около положения равновесия, движения звеньев и перемещения макромолекул не происходит).Высокоэластчное состояниеприсуще только высокополимерам, характеризуется способностью материала к большим обратимым изменениям формы при небольших нагрузках (колеблются звенья, и макромолекулы приобретает способность изгибаться).Вязкотекучее состояниенапоминает жидкое состояние, но отличается от него очень большой вязкостью (подвижна вся макромолекула). С изменением температуры линейный или разветвленный полимер может переходить из одного физического состояния в другое.

Полимерным материалам присуще как высокая долговечностьи стойкость к внешним воздействиям, так истарение -необратимое самопроизвольное изменение важнейших технических характеристик, происходящее в результате сложных химических и физических процессов, развивающихся в материале в процессе эксплуатации и хранения. Причинами старения являются свет, теплота, кислород, озон и другие немеханические факторы.