ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdfПлан отчета

1.Начертить схему механизма вращения питающих цилиндров гребнечесальной машины.

2.Описать назначение направляющего лотка — компенсатора.

3.Описать назначение тисков.

4.Представить схему привода тисочного вала, нижней и верхней губок тисков с кратким описанием регулировки привода для изменения количества гребенного очеса.

5.Изобразить профиль нижней и верхней губок тисков.

6.Описать назначение гребенного барабанчика и верхнего гребня.

7.Начертить схему механизма движения верхнего гребня.

8.Дать характеристику набора гребней барабанчика и верхнего гребня (табл.62) и диаграмму параметров набора гребней.

9.Рассчитать число волокон в прядях и доли межигольных просветов, занятых прядью (исходные данные задаются преподавателем).

10.Привести описание, результаты расчетов и выводы по исследованию влияния верхнего гребня на количество гребенного очеса.

11.Решить задачи 6 — 14 (по заданию преподавателя).

Литература: [1, с. 287—293]; [13, с. 211, 222—225].

Контрольные вопросы

1.На сколько зубьев поворачивается храповик питающего цилиндра в одном

цикле?

2.Можно ли изменить длину питания раскатывающими валами и питающими цилиндрами за один цикл?

3.К чему может привести недостаточная нагрузка на питающие цилиндры?

4.Чем определяется выбор количества гребенного очеса?

5.Каково влияние количества гребенного очеса на качество гребенной ленты

ипряжи из нее?

6.Каким способом изменяют количество гребенного очеса на машине?

7.В чем различаются наборы разных гребней барабанчика?

8.Что достигается изменением наборов последовательных гребней бара-

банчика?

9.За счет чего достигается переменная скорость чесания гребенным барабанчиком и для чего это делается?

10.В какой момент цикла верхний гребень погружается в прочесываемую

бородку?

11.Как изменяется длина прочесываемых задних участков волокон верхним гребнем при уменьшении разводки между ним и отделительным зажимом?

4.АНАЛИЗ ПРОЦЕССОВ ОТДЕЛЕНИЯ ВОЛОКОН В ПРОЧЕС, ФОРМИРОВАНИЯ И УКЛАДКИ ЛЕНТЫ. ИЗУЧЕНИЕ СИСТЕМЫ ОТВОДА ОЧЕСА

Цель лабораторной работы

Освоить расчетный и экспериментальный методы определения параметров отделенной порции волокон в прочесе и в ленте.

Уяснить способ удаления очеса из машины.

Задание

1.Изучить устройство и работу отделительного прибора и составить схемы приводов цилиндров и заднего валика.

2.Рассчитать и определить экспериментально перемещение прочеса отделительным прибором.

3.Определить экспериментально массу и длину отделенной порции волокон и длину спайки порций.

4.Изучить устройство и работу лентоформирующих органов машины.

5.Рассчитать длину отделенной порции волокон после формирования ленты одного выпуска машины и среднее число отделенных порций в поперечном сечении ленты.

6.Рассчитать длину ленты, укладываемой в таз.

7.Сравнить квадратическую неровноту ленты с одного выпуска и ленты из

таза.

8.Зарисовать схему очистки гребенных сегментов от очеса и кратко описать работу системы для отвода очеса.

Основные сведения

Отделительный прибор в определенный момент захватывает подводимые к нему тисками волокна и отделяет их от бородки холстика. Затем он перед отделением очередной порции волокон отводит немного назад ранее выведенную порцию и соединяет ее с предыдущей. Отделительный прибор состоит из двух цилиндров — заднего и переднего — общих для всех выпусков машины. На каждом выпуске машины на цилиндры наложены валики с эластичным покрытием. Длина валиков соответствует ширине выпуска. На концы каждого валика надеты втулки с подшипниками качения. Втулки передних валиков вставлены в неподвижные пазы, а втулки задних валиков машин моделей 1531 и 1532 — в пазы подвижных рычагов. Оси цилиндров и передних валиков не перемещаются.

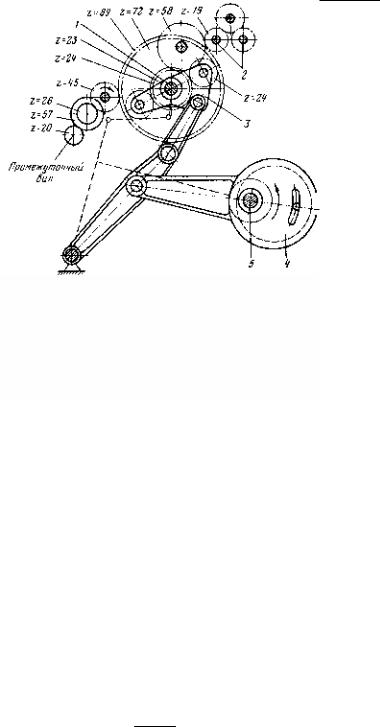

Отделительные цилиндры высокоскоростных машин получают реверсивное движение посредством планетарной передачи, управляемой кривошипным механизмом. Цилиндры 2 (рис.72) получают основное движение, постоянное по величине и направлению вращения, от промежуточного вала и дополнительное, переменное по величине и направлению вращения, от водила 3, находящегося на валу 1 дифференциала [1].

Длина прочеса, выводимого за один цикл из выпуска машины (эффективная длина LЭ выпускаемого прочеса), определяется передачей от промежуточного вала. На машине модели 1532

LЭ = π d0 20 26 72 23 = 3,14 25 20 26 72 23 = 57 89 24 19 57 89 24 19

= 79,5 0,372 = 29,2мм,

где d0 - диаметр отделительного цилиндра (25 мм).

Рис. 72. Дифференциальный механизм привода отделительных цилиндров гребнечесальной машины модели 1532

Прямая и обратная дополнительная длина подачи прочеса отделительными цилиндрами вследствие поворота водила на угол 74 град в каждую сторону при отсутствии основного вращения от промежуточного вала

L |

Д |

= π d |

0 |

740 (1− i)29 |

= 3,14 25 |

740 (1+ 3)29 |

= 78 |

мм, |

|

|

3600 24 |

|

3600 24 |

|

|

где i - передаточное число дифференциального механизма:

i = − 7224 = − 3 .

Размеры звеньев привода водила подобраны так, что поворот водила при обратной подаче (на рис.72 - против движения часовой стрелки) осуществляется за 0,323 оборота (115,2 град) эксцентрика 4 с валом 5 гребенных барабанчиков, или за 32,3% времени цикла. Поворот водила в другую сторону, увеличивающий скорость выпуска прочеса цилиндрами, происходит за 0,677 оборота (244,8 град) эксцентрика, т. е. за 67,7% времени цикла. Длина пути прочеса при прямом и обратном движении цилиндров приведена в табл.63.

Задний отделительный валик 11 (см. рис.71,б) перекатывается по отделительному цилиндру 1 с помощью механизма, показанного на рисунке.

|

|

Таблица 63 |

Параметры |

Выпуск прочеса |

Обратная подача |

Угол поворота вала гребенных |

244,8 |

115,2 |

барабанчиков, град |

+(244,8/360)29,2= |

+(115,2/360)29,2= +9,35 |

Длина пути, обусловленная |

||

вращением цилиндров от |

+198,5 |

|

промежуточного вала, мм |

|

|

То же от водила, мм |

+78 |

-78 |

Длина пути прочеса за цикл, мм |

+97,85 |

-68,65 |

При вращении промежуточного вала 9 вал 27, идущий вдоль всех выпусков машины, получает качательное движение посредством звеньев 8, 7, 5, 12, 18, 14 и 16. От вала 27 получает колебательное движение рычаг 28 (по два на каждый выпуск). Фигурный рычаг 10 одним концом шарнирно связан с рычагом 28, а другим обхватывает втулку заднего отделительного валика 11. Получая качательное движение от рычага 28, фигурный рычаг 10 перекатывает валик 11 по отделительному цилиндру 1 на 19 мм вперед и в обратном направлении. Задний валик прижат к цилиндру под действием пружины 24. Для разгрузки валика, приподнимая рукоятку 21 рычага 22, освобождают крючок 20 от упора 19. После этого опускают рукоятку 21, отжимают (на рис.71,б влево) рычагом 23 тягу 26 с фигурным рычагом 10. Пружина 25 препятствует самопроизвольному опусканию рычага 10 на цилиндр при извлеченном из выпуска валике. Передний отделительный валик 15 нагружен пружиной 18 через рычаг 17.

Нагрузка на каждую шейку заднего валика 120-145 Н, а на каждую шейку переднего валика 40-60 Н.

Диаметры рифленых цилиндров 25 мм, а валиков (по покрытию) 23 мм. Выводимый передней отделительной парой в лоток прочес проходит в воронку и, формируясь в ленту, протаскивается через нее парой плющильных металлических валиков, имеющих рифли. Воронка смещена относительно середины выпуска, а лоток, поддерживающий прочес, имеет асимметричную форму, благодаря чему лента выравнивается по линейной плотности и волокна разной длины более равномерно распределяются вдоль продукта. При этом протяженность порции волокон увеличивается:

LП’=LП+(α - h),

где LП - длина порции прочеса в отделительном зажиме, мм;

α и h - соответственно наибольший и наименьший путь волокон от отделительного зажима до воронки, мм.

Плющильные нижние валики закреплены на валу, идущем вдоль машины и получающем движение от привода вытяжного прибора. Верхние плющильные валики прижимаются к нижним под действием силы тяжести и вращаются от нижних вследствие трения.

На машине установлен вытяжной прибор, состоящий из двух цилиндров с прижатыми к ним сверху двумя валиками с эластичным покрытием (система “2 на 2”). Цилиндры и валики вращаются на подшипниках качения.

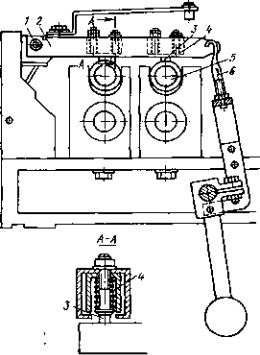

Нажимные валики 5 (рис.73) нагружают пружинами 4 через штоки 3 при повороте приклонов 2 вокруг оси 1. Нагрузка фиксируется запорным крючком

6. Нагрузка на каждый валик равна 360 Н. Для очистки валиков применены чистители рукавного типа, движущиеся от храповика.

Каждая из восьми лент, вытянутых в вытяжном приборе, выходит из него в виде утоненной мычки и, складываясь с такими же тремя мычками своего потока,

проходит через воронку и уплотняется плющильными валами. Диаметр плющильных валов 70 мм. Таким образом, из плющильных валов выходят две гребенные ленты, которые направляются к лентоукладчику. Ленты протаскиваются валиками лентоукладчика через воронки и укладываются в отдельные тазы.

Рис. 73. Вытяжной прибор гребнечесальной машины модели 1532

Гребенные сегменты барабанчиков в каждом цикле очищаются быстровращающимися круглыми щетками. Кончики щетинок входят в промежутки

между иглами на глубину 3-4 мм и при быстром вращении (с окружной скоростью, превышающей окружную скорость гребенного барабанчика в 3,4-4 раза) забирают на себя волокно и сор.

Для лучшей очистки гребенных сегментов на машине модели 1531 периодически уменьшают скорость барабанчиков и других органов машины, оставляя неизменной скорость щеток и вентилятора. При этом окружная скорость щеток превышает скорость игл примерно в сто раз. Для этого в корне машины установлены дифференциальный механизм и сцепная муфта.

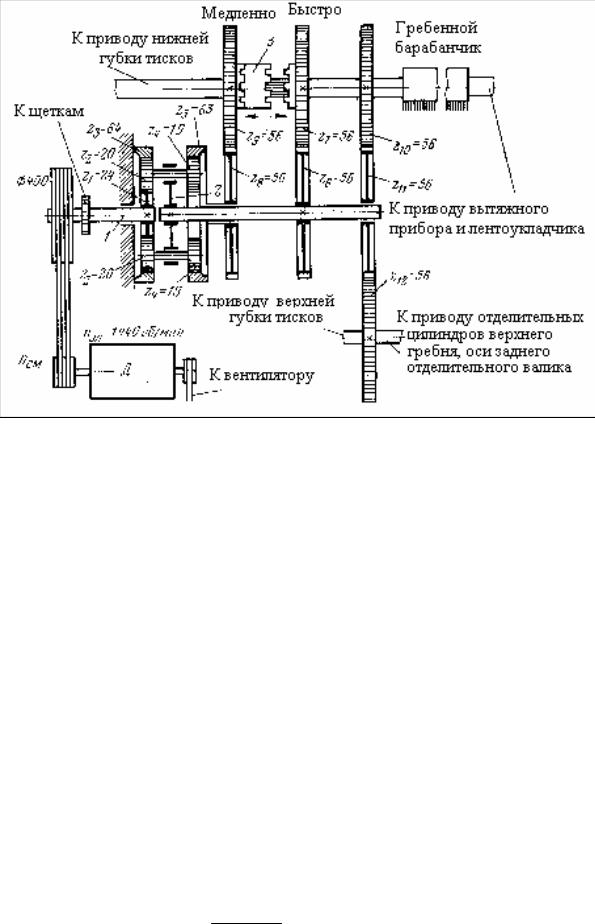

От вала электродвигателя вращение передается с одной стороны валу 1 (рис.74), а с другой - вентилятору системы сбора очеса. От вала 1 вращение

передается щеткам и валу гребенных барабанчиков. На валу 1 закреплена шестерня z1, передающая движение через ряд шестерен планетарной передачи одновременно шестерням z7 = 56 и z9 = 66 зуб., свободно сидящим на валу гребенных барабанчиков. Эти шестерни вращаются с разными скоростями, так как шестерня z7 получает движение от шестерни z6, соединенной с водилом 2 планетарной передачи, а шестерня z9 — от шестерни z8, соединенной с последней шестерней z5 дифференциала.

Рис. 74. Привод вала гребенных барабанчиков гребнечесальной машины модели 1532

Частота вращения шестерни z7 по формуле Виллиса

n = n |

|

z6 |

= n3 − n1i |

= n |

− i |

, |

B z7 |

|

|||||

7 |

1− i |

11− i |

|

|||

где n1 - частота вращения шестерни z1 на валу 1, мин-1:

n = 1440 |

Dсмη |

= 3,6 D |

см |

η ; |

|

||||

1 |

400 |

|

|

|

|

|

|

|

i = -(24/64) - передаточное число от шестерни z1 к шестерне z3 планетарной передачи;

nВ - частота вращения водила, об/мин;

n3 = 0, так как зубчатый венец шестерни z3=64 зуб. закреплен и не вращается.

Тогда частота вращения шестерни z7

n7 = nB = 3,6DCM η |

24 |

= 3,6DCM η 0,273 = 0,98DCM η . |

64 + 24 |

Частота вращения шестерни z9 по формуле Виллиса

n |

|

= n |

|

z8 |

= n i + n |

B |

(1 − i ) = n i + n |

|

− i |

(1 − i ), |

|||||||

|

|

|

|

1 1 − i |

|||||||||||||

|

9 |

|

|

8 z9 |

1 1 |

|

1 |

1 1 |

1 |

||||||||

где i1 = − |

|

24 19 |

- передаточное число от шестерни z1 к шестерне z5; z8 = z9 = 56 |

||||||||||||||

|

|

||||||||||||||||

зуб. |

|

|

20 63 |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

= n ( |

24 19 |

) + n |

24 |

(1+ |

24 19 |

) = 0,01n , |

|||||||

|

|

|

|

|

|

|

|||||||||||

|

|

9 |

1 |

20 63 |

1 64 + 24 |

|

20 63 |

|

|

1 |

|||||||

или

n9 = 0,036DCMη .

На обращенных друг к другу ступицах шестерен z7 и z9 имеются кулачки. Между этими шестернями на шлицах вала гребенных барабанчиков установлена кулачковая сцепная муфта 3, которая может быть сцеплена либо с шестерней z7, либо с шестерней z9. В первом случае вал гребенных барабанчиков и другие органы машины, получающие от него движение, будут работать с большой (нормальной) скоростью, а во втором — с уменьшенной в 27,3 раза.

При Dсм = 200 мм и η = 0,98 частота вращения гребенных барабанчиков и линейная скорость кончиков игл:

- при быстром вращении

nб = n7 = 0,98 200 0,98 = 192 об/мин;

υ = 3,14 0,152 192 = б 60 1,53 м/с;

- при медленном вращении

nб = п9 = 0,036 200 0,98 =7,05 об/мин;

υ = 3,14 0,152 7,05 = б 60 0,056 м/с.

Щеточный вал установлен на подшипниках качения и получает движение от главного вала через две пары шестерен.

Скорость щеток изменяется пропорционально изменению скорости машины при смене шкива на валу электродвигателя.

Рис.75. Пневмоотсос на гребнечесальной машине модели 1532

Для регулирования скорости щеток в схеме предусмотрена сменная шестерня z6 (рис.76). Частота вращения щеток

nщ= 0,18DCMz6η , мин-1,

линейная скорость кончиков щетины

υ щ= 0,00094 DCMz6η , м/с.

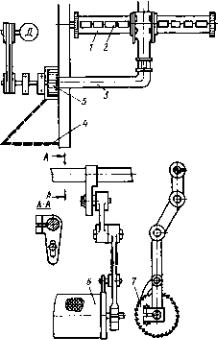

Гребенной барабанчик и щетки непре-рывно очищаются тягой воздуха,

создаваемой вентилятором. Круглые щетки и |

гребенные барабанчики закрыты |

||

сзади кожухами. Ниже уровня очесов щеток |

проходит |

пара пыле-сосных |

труб. |

Эта пара состоит из наружной |

|

|

|

сетчатой трубы 6 (рис.75) и внутренней трубы 1. |

|

|

|

Внутренняя труба неподвижна и имеет пря- |

|

|

|

моугольные отверстия 2, расположенные против |

|

|

|

щеток каждого выпуска. Площади отверстий разные и |

подобраны так, |

чтобы |

|

скорость воздуха, проходящего через них, была на всех выпусках одинакова. Наружная труба, имеющая сетчатую поверхность, периодически поворачивается вокруг неподвижной внутренней трубы от храповика 7. Вентилятор 5 приводится в движение шкивом, сидящим на втором конце вала электродвигателя. Соединенный с внутренней трубой каналом 3 вентилятор засасывает воздух из камер щеток через сетчатую поверхность наружных труб, расположенную около отверстий внутренних труб. Очесы, захваченные потоком воздуха, оседают на сетчатой поверхности наружных труб, частично задерживаясь сетками 4, через которые воздух выходит из системы. На машине модели 1532 круглые щетки и вентилятор получают движение от отдельных электродвигателей и при каждом останове машины продолжают вращаться в течение 20 с, интенсивно очищая гребенные сегменты от очесов

(рис.75).

Методические указания

Для изучения устройства и работы отделительного прибора машину пускают на медленном ходу и наблюдают вращение отделительных цилиндров в момент спайки и выпуска прочеса. Изучают привод цилиндров при подаче прочеса на спайку (назад) и при выпуске прочеса (вперед). Замечают по индикаторному диску, на сколько делений период вращения отделительных цилиндров вперед больше периода вращения их назад. Зарисовывают схему передачи к цилиндрам, предварительно остановив машину и выключив главный выключатель.

Далее изучают и зарисовывают схему механизма перемещения заднего отделительного валика. Для этого, пустив машину, наблюдают за движением отделительного валика на заднем цилиндре, сопоставляя это движение с движением тисков, верхнего гребня. Сравнивают показания индикаторного диска в моменты нахождения в крайних положениях валика и верхнего гребня. Рассматривают механизм нагрузки и движения валика и зарисовывают схему. Длину подачи прочеса вперед «из машины» LB, назад «в машину» LH на спайку и эффективную подачу LЭ за цикл рассчитывают по схеме передачи к отделительным цилиндрам.

Фактическое перемещение прочеса отделительными цилиндрами определяют экспериментально. Для этого освобождают от продукта один выпуск машины и устанавливают в положение, при котором отделительные цилиндры заканчивают выпуск прочеса (на машине фирмы «Текстима» при делении 15 циклового диска); разгружают и снимают на выпуске отделительные валики; укладывают на отделительные цилиндры полоску миллиметровой бумаги шириной 10 мм и длиной около 400 мм, после чего устанавливают валики на место и нагружают. Бумага должна выступать из зажима вперед не более чем на 100 мм, а задний конец не должен касаться игл барабанчика. Затем отмечают на бумаге ее положение относительно любой неперемещающейся части машины (например ограничителя ширины прочеса) и записывают показания циклового диска (деление 15). Поворачивая шкив машины вначале до окончания вращения отделительных цилиндров назад «в машину», а затем вперед «из машины», делают в каждом положении на бумаге отметку и записывают показания циклового диска (соответственно деления 26 и 15). Извлекают бумагу из отделительного зажима, замеряют расстояние между отметками, определяя фактическую длину подачи за цикл: назад LФ.Н, вперед LФ.В и эффективную LФ.Э. Фактическая длина эффективной подачи прочеса

LФ.Э = LФ.В - LФ.В.

Длину отделенной порции LП и длину спайки LC порции определяют экспериментально:

1)заправляют выпуск холстиком и пускают машину на медленном ходу на 5-7 циклов для формирования нормальной бородки;

2)машину останавливают после очередного прочесывания бородки гребенным барабанчиком;

3)очищают отделительный зажим от выведенного прочеса и заправляют в него полоску миллиметровой бумаги 100х400 мм;

4)пускают машину и отделяют одну узкую порцию так, чтобы она оказалась между отделительным валиком и бумагой, а затем — вторую порцию;

5)осторожно извлекают при снятых валиках бумагу с узкими порциями

волокон и замеряют длину порции LП. Длина спайки

LC =LП - LЭ.

Масса порции, г, отделяемой в одном цикле на выпуске машины:

М П = Т Х F(6100 − у) . 10 100

Средняя линейная плотность порции

ТП |

= Т |

|

F(100 − у) |

= |

М |

П |

106 |

||

Х |

|

|

|

|

|

, текс. |

|||

LП |

100 |

|

|

|

|||||

|

|

|

|

|

LП |

||||

Линейная плотность ватки прочеса и ленты на столике

Т |

|

= Т |

|

F(100 − у) |

= Т |

|

LП |

, |

|||||

|

|

|

L |

100 |

|

|

|

||||||

|

ВАТ |

|

|

Х |

|

|

|

П L |

|||||

|

|

|

|

|

|

Э |

|

|

|

|

|

Э |

|

|

|

Т |

|

= |

|

ТВАТ |

|

= Т |

|

LП |

, |

|

|

|

|

Л |

е |

|

П еL |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Э |

|

|

|

где ТХ - линейная плотность холстика, текс (определяют по массе пятиметровых отрезков);

F- длина питания за цикл, мм (рассчитывают, определив число зубьев храповика на питающем цилиндре);

у- количество гребенного очеса, % (определяют на одном выпус-

ке машины);

е- вытяжка между плющильными валиками на столике и отделительным цилиндром (определяют по кинематической схеме).

Фактическую массу МФ.П, г, порции определяют как среднюю, рассчитанную по массе десяти отделенных в прочес на выпуске порций волокон.

Средняя фактическая линейная плотность порции

ТФ.П. = МФ.П 106 , текс.

LП

Среднее число порций в поперечном сечении ватки прочеса

КП = LП : LЭ.