ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdf

Увеличение распрямленности и ориентации волокон достигается вытягиванием продукта в вытяжных приборах, а для улучшения равномерности и получения необходимой ширины его используют процесс сложения лент.

Подготовку полуфабриката к гребнечесанию осуществляют разными способами [I]. Наиболее распространены способы, при которых используют лентосоединительную машину.

Хлопкопрядильные фабрики России оснащены отечественными лентосоединительными машинами ЛС-265, ЛС-235-3 и ЛСВ-235. Буква В указывает на наличие вытяжного прибора, а числа 235 и 265 — на ширину холстика в миллиметрах. Последующая цифра 3 обозначает модификацию модели. Кроме этих машин, на фабрики поступают лентосоединительные машины модели 1575/2 фирмы «Текстима», изготовленные либо с вытяжным прибором «3 на 3», либо без него, а также модели 1576 с автосъемом холстиков массой до 22 кг.

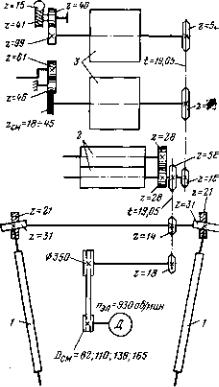

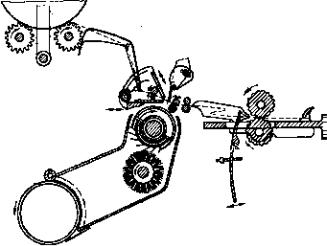

Рис. 61. Кинематическая схема машины ЛС-253-3:

1- питающие цилиндры |

49 мм; 2 – плющильные валы 140 мм; |

2-3 - скатывающие валы |

410 мм |

На машинах ЛС-235-3 и ЛСВ-235 - от 16 до 20 сложений. На машине ЛС-265 складывают от 24 до 28 лент, а на машине модели 1575/2 — до 24 лент при ширине холстика 265 или 300 мм. Здесь можно осуществлять вытяжку до 1,5.

По правилам безопасной работы лентосоединительная машина обязательно должна быть заземлена. Перед пуском машины необходимо убедиться в наличии и исправности ограждений на всех передачах и в отсутствии лиц, выполняющих какую-либо работу на машине.

Лентосоединительная машина ЛС-235-3 имеет ряд механизмов: тугого навивания, зажима катушки, отсечки.

Машина ЛСВ-235 имеет вытяжной прибор, состоящий из трех вытяжных пар. Общая вытяжка - от 1,25 до 2,10.

Кинематическая схема машины ЛС-235-3 показана на рис.61. Машина получает движение от электродвигателя с частотой вращения его вала 930 мин-1.

Кнопочное управление позволяет пускать и останавливать машину в четырех местах. В передаче два сменных элемента: блок DСМ на валу электродвигателя, влияющий на скорость всех органов машины, а следовательно, и на ее производительность, и отсечная шестерня ZСМ, влияющая на длину нарабатываемого холстика.

Общая вытяжка между скатывающим валом 3 и питающим цилиндром 1

|

E = |

410 31 14 18 |

= 1,04 . |

|||||

|

|

|

49 21 58 52 |

|

|

|||

Линейная плотность |

|

холстика, вырабатываемого из лент ТЛ = 3580 |

||||||

текс при 16 сложениях: |

|

|

|

|

|

|

|

|

TX |

= |

TЛ |

= |

3580 16 |

= 55000 |

(текс). |

||

|

|

|||||||

|

|

|

E |

1,04 |

|

|

||

Скорость наматывания холстика, или окружную скорость скатывающих валов, м/мин, определяют по формуле

υ |

CК .В |

= π d |

|

n |

|

= 3,14 0,41 930 |

|

DСМ 0,98 18 18 |

= 0,36D , |

||||||||

|

|

|

|

||||||||||||||

|

|

СК .В СК .В |

|

|

|

|

|

|

350 58 52 |

|

СМ |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где 0,98 - коэффициент скольжения в клиноременной передаче. |

|

|

|||||||||||||||

|

При DСМ = 138 мм υ СК.В = 0,36 138 = 48,2 м/мин. |

|

холстика ТХ = 55 |

||||||||||||||

|

Норма производительности |

|

машины |

при выработке |

|||||||||||||

ктекс, υ СК.В = 48,2 м/мин и КП.В = 0,80 |

|

|

|

|

|

|

|

|

|||||||||

|

H = 60 10−6υ |

|

T R |

= 60 10−6 |

48,2 55000 0,8 =127 кг/ч. |

|

|||||||||||

|

|

|

|

|

CK.B X |

П.В |

|

|

|

|

|

|

|

|

|

|

|

Длина намотанного холстика |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

LX |

= |

π d CK .B 61 |

46 |

= |

3,14 0,41 61 46 |

= |

3600 |

, м, |

|

||||||

|

|

|

zCM |

|

|

|

|

zCM |

zCM |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

где 3600 - константа длины холстика. Масса холстика

QX |

= |

LX TX |

= |

3600 TX |

= 0,0036 |

TX |

, кг, |

10 6 |

|

||||||

|

|

|

zCM 10 6 |

|

zCM |

||

где 0,0036 - константа массы холстика.

Число зубьев сменной шестерни для наработки холстика ТХ = 55 ктекс массой QX = 6,6 кг

zCM |

= 0,0036 |

TX |

= 0,0036 |

55000 |

= 30 зуб., |

|

QX |

6,6 |

|||||

|

|

|

|

т. е. длина холстика

LX = 360030 =12 м.

Длительность наработки холстика

t = |

|

LX |

= |

|

106 QX |

= |

106 6,6 |

= 2,5 мин. |

υ CK .B |

|

48,2 55000 |

||||||

|

|

υ CK .BTX |

|

|||||

Методические указания

Прежде всего сравнивают образцы лент с чесальной и гребнечесальной машин по внешнему виду и, разрывая в руках образцы, отмечают большую распрямленность и лучшую ориентацию волокон, выступающих в местах разрыва, и меньшую засоренность их в гребенной ленте. В гребенном очесе содержатся короткие волокна, сор и пороки волокна, оставшиеся в ленте после кардочесания.

Сравнивают по внешнему виду образцы кардной и гребенной пряжи примерно одинаковой линейной плотности (например 15,4 или 11,8 текс). Выясняют цель гребнечесания, а также требования, предъявляемые к качеству холстиков, для обеспечения большей эффективности гребнечесания. Знакомятся со способами подготовки холстиков к гребнечесанию, с преимуществами и недостатками каждого из них.

Перед изучением конструкции и работы лентосоединительной машины необходимо изучить правила безопасной работы на ней, способы ее пуска и останова, хорошо запомнить расположение кнопок управления машиной.

После этого инструктор или мастер пускает машину, демонстрирует способы присучивания оборвавшейся ленты, заправки новой ленты, съема готового и заправки нового холстика. Остановив машину и выключив пакетный выключатель, приступают к изучению устройства машины в целом и отдельных ее механизмов. После изучения механизмов зарисовывают схему механизма тугого навивания. Пустив машину, вырабатывают два холстика: один для определения линейной плотности (по массе метровых отрезков), а второй для замера параметров паковки. На остановленной машине подсчитывают число зубьев установленной отсечной шестерни и затем выполняют расчеты, отражая в отчете: линейную плотность холстика, текс; диаметр и ширину холстика, см; ширину, диаметр катушки, см; объем хлопкового волокна в холстике, см3; массу полного холстика, г; массу катушки, г; массу, г, и объемную массу, г/см3, хлопкового волокна в холстике; число

зубьев отсечной шестерни; длину, м, холстика (расчетную, фактическую и разницу в длине); скорость скатывания, м/мин.

Для определения длины холстика используют холстомер со счетчиком длины.

На остановленной лентосоединительной машине изучают передачу движения, выясняя влияние сменной шестерни на длину полного холстика и сменного шкива на скорость машины. Вычерчивают кинематическую схему и записывают для последующих расчетов замеренный диаметр сменного блока и число зубьев сменной шестерни.

План отчета

1.Кратко описать цель гребнечесания, а также сущность подготовки полуфабриката к гребнечесанию.

2.Описать назначение лентосоединительной машины.

3.Привести схемы механизмов машины с кратким описанием их работы.

4.Рассчитать объемную плотность холстика и его длину.

5.Начертить кинематическую схему лентосоединительной машины.

6.Выполнить технологический расчет лентосоединительной машины.

7.Решить задачи 1-5.

Литература: [1, с. 268-282], [13, с. 185-196].

Устройство лентосоединительной машины модели 1576

Современные гребнечесальные машины совершают 250-300 и более циклов в минуту, т. е. в 2,5 раза больше, чем машины старых моделей. В связи с этим для увеличения продолжительности срабатывания холстиков увеличивают их массу до

27 кг.

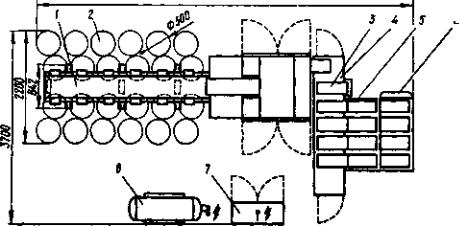

Машина «Текстима» модели 1576 (рис.62), кинематическая схема (рис.63) соединяет до 24 лент, поступающих с ленточных машин, в холстик линейной плотности 40-80 ктекс. У питающего стола 1 могут устанавливаться тазы 2 диаметром 500 мм и высотой 1000 мм. Ленты извлекаются из тазов вращающимися цилиндрами и валиками. При этом ленты для распрямления проходят через направляющие планки. Далее каждая лента огибает полированную стоечку так, что все ленты движутся по полированному столику рядом, не накладываясь друг на друга, в плющильный прибор.

Рис. 62. Лентосоединительная машина «Текстима» модели 1576 с транспортирующим устройством модели 1577

Плющильный прибор уплотняет и сглаживает движущийся слой волокон в двух парах плющильных валов диаметром 132 мм и длиной 340 мм с пружинной нагрузкой. Давление регулируют шпинделем с винтовой нарезкой и устанавливают его для задней плющильной пары 200 Н или 60 Н/см, и передней - 150 H или 44 Н/см.

Скатывающий прибор имеет 2 вала диаметром 550 мм и длиной 260 мм. Нагрузка на катушку с холстиком до 10-12 кН обеспечивает плотную намотку и

осуществляется |

пневматически. Скорость |

скатывания 60-100 м/мин. Холстик |

наматывается на |

катушку диаметром 158 мм и длиной 265 мм. Диаметр полного |

|

холстика 580 мм. |

|

|

После намотки на катушку холстика заданной длины, установленной на счетчике импульсов, автоматически срабатывает электроостанов машины. Зажимные диски поднимаются и раздвигаются посредством пневматической системы, и намотанный на катушку холстик 3 выкатывается на короткий ленточный транспортер 4, расположенный поперек машины. Далее зажимные диски опускаются, и вкладчик устанавливает между ними пустую катушку, после чего диски сдвигаются, зажимая катушку, вкладчик отодвигается и начинается наматывание холстика на катушку. В дозирующем устройстве находится до 6 пустых катушек. Специальная защелка освобождается рабочим цилиндром пневмосистемы, обеспечивая подачу в каждом цикле только одной катушки к вкладчику. После каждой смены холстика транспортерная лента, на которую может быть уложено до 5 холстиков, смещается на один шаг. Продолжительность операции смены холстика около 23 с.

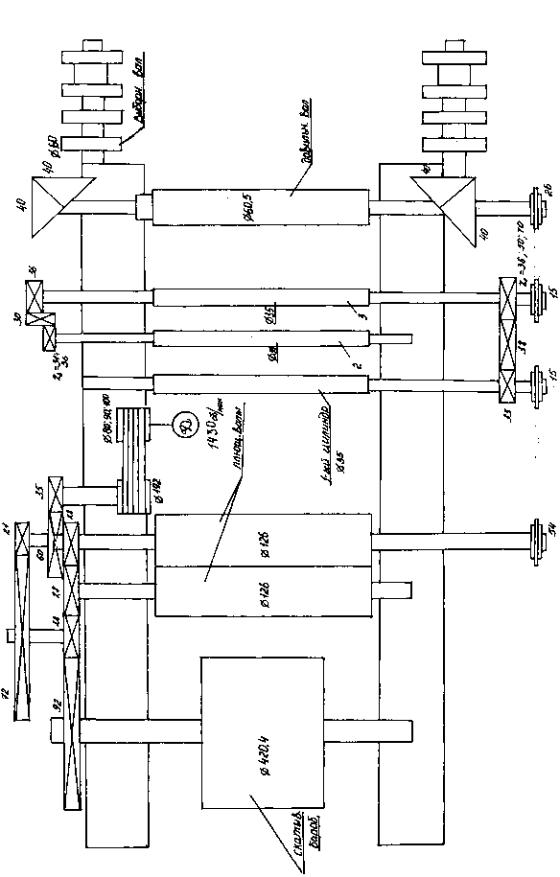

Рис. 63. Кинематическая схема лентосоединительной машины фирмы «Текстима» модели 1575

С транспортера 4 холстик выкатывается на лоток 5 подъемного механизма модели 1577/1. К подъемному механизму подводят тележку 6 модели 1577/2 и блокируют ее посредством собачек с подъемным механизмом. После нажатия кнопки «Выдвижение» пневмосистема поднимает и наклоняет лоток 5 и четыре холстика одновременно поднимаются и перекатываются на лоток тележки 6. Высота тележки соответствует высоте укладки холстика на гребнечесальной машине. На тележке холстики вручную транспортируют к гребнечесальной машине и устанавливают на ней с помощью маховичка тележки. Тележка имеет также магазин, вмещающий 8 пустых катушек, для возврата их к лентосоединительной машине. Электрическое контрольное устройство обеспечивает подъем холстиков лотками 5 лишь в том случае, если холстовая тележка находится у подъемного механизма.

Машина имеет электроостановы, останавливающие ее при открывании дверец ограждений: загорается белая сигнальная лампа; при обрыве ленты или сходе ее из таза загорается лампа, указывающая на правую или левую сторону зоны питания; при наработке холстика заданной длины загорается лампа «Счетчик». Кроме того, имеются сигнальные лампы, указывающие на отсутствие запасных катушек в магазине, на полную загрузку транспортера пятью наработанными холстиками, на наличие требуемого давления в пневмосистеме.

Пульт управления позволяет работать в автоматическом режиме и с ручным управлением при наладке. Машина комплектуется распределительным шкафом 7 электрической схемы и компрессорной установкой 8, подготавливающей сжатый воздух для работы одной или двух лентосоединительных машин с подъемным механизмом. Производительность машины до 480 кг/ч.

Технологический расчет лентосоединительной машины «Текстима» модели 1576

Лентосоединительная машина приводится в движение электродвигателем через асинхронную пусковую муфту. В передаче установлены сменные элементы для регулирования (рис.64):

-скорости, а следовательно, и производительности машины— блок Dсм на валу электродвигателя;

-натяжения лент между скатывающими и плющильными валами — звездочки z1 на валу контрпривода и z2 на разделительной муфте;

-натяжения лент между плющильными валами и валами питающего столика

—шестерня z3.

Скорость выпуска холстика

υ ск = π dск nск , м/мин;

υ ск = 3,14 0,55 1435 Dск 19 19 = 0,7803Dсм , 328 59 59

где dск - диаметр скатывающих валов, м;

nск - частота вращения скатывающих валов, мин-1.

Рис. 64. Кинематическая схема лентосоединительной машины «Текстима» модели 1576:

1 - питающие валы 75 мм; 2 - направляющий вал; 3 - плющильные валы132 мм; 4 - скатывающие валы 550 мм; 5 - ленточный транспортер холстиков; 6 - привод вкладчика катушек

Скорость выпуска можно изменять от 60 м/мин при Dсм = 75 мм до 100 м/мин при Dсм = 125 мм. Общая вытяжка между скатывающими валами и валиками питающего столика

Е = |

550 22 37 19z2 19 19 |

= 28 |

z2 |

. |

|||

|

|

||||||

|

75 22z |

3 |

19z 59 59 |

|

z z |

||

|

|

1 |

|

3 |

1 |

|

|

Предельные значения E составляют 0,97...1,26. Норма производительности машины

H = 10−3π dск nскТх 60КП.В , кг/ч,

где ТХ - линейная плотность холстика, ктекс,

KП.В - коэффициент полезности времени, зависящий от скорости машины и массы холстика (0,6-0,85).

Контрольные вопросы

1.Почему не подвергаются гребнечесанию непосредственно ленты с кардочесальных машин?

2.Какие требования предъявляют к качеству холстиков для гребнечесания, каковы недостатки холстиков и способы устранения?

3.Какие способы подготовки холстиков более совершенны и почему?

4.Как влияет число зубьев отсечной шестерни лентосоединительной машины на длину и массу холстика?

5.Какие факторы влияют на производительность лентосоединительной

машины?

2. АНАЛИЗ ВЗАИМОДЕЙСТВИЯ РАБОЧИХ ОРГАНОВ ГРЕБНЕЧЕСАЛЬНОЙ МАШИНЫ. ПОСТРОЕНИЕ ЦИКЛОВОЙ ДИАГРАММЫ РАБОТЫ МАШИНЫ

Цель лабораторной работы

Уяснить сущность гребнечесания и последовательность обработки волокна на гребнечесальной машине, получить навыки в определении положения и работы основных органов, необходимые при наладке машины.

Задание

1.Изучить правила безопасной работы на гребнечесальной машине; сущность гребнечесания; назначение гребнечесальной машины; технологический процесс гребнечесания и взаимодействие рабочих органов машины в разных периодах цикла.

2.Определить и записать показания индикаторного диска, соответствующие определенным положениям и перемещениям органов машины.

3.На основании данных п. 2 составить цикловую диаграмму.

Основные сведения

Прежде чем приступить к изучению гребнечесальной машины, необходимо изучить правила безопасной работы на ней.

Гребнечесальная машина относится к числу наиболее сложных по устройству высокоскоростных машин, причем работа ее носит циклический характер, и поэтому органы машины в разные моменты цикла меняют свое положение. Исходя из условий обслуживания отдельных выпусков машины, на них применяют откидываемые ограждения верхних гребней и отделительного прибора (на машинах более ранних выпусков такие ограждения отсутствуют). Гребнечесальные машины различных моделей существенно отличаются друг от друга по конструкции. Поэтому необходимо проявлять особую осторожность при выполнении учебных заданий при работе на гребнечесальной машине. Опасные узлы машины: корень машины, механизм тисков, гребенные барабанчики, каждый из которых имеет

свыше 5 тыс. игл, верхние гребни, несущие свыше 600 игл каждый, отделительный прибор, вытяжной прибор, лентоукладчик для двух тазов. Пускать машину можно лишь при строгом соблюдении общих правил безопасной работы. Во время работы машины запрещается:

-чистить ее движущиеся части;

-прикасаться к игольчатой гарнитуре барабанчиков и верхних гребней, а также к питающим цилиндрам, тискам, отделительному прибору, цилиндрам и валикам вытяжного прибора;

-открывать ограждения корня машины, зубчатых передач, футляров щеток барабанчиков;

-снимать прочес, намотавшийся на валики или цилиндры отделительного и вытяжного приборов;

-чистить лентоукладчик, разматывать ленту с валиков лентоукладчика.

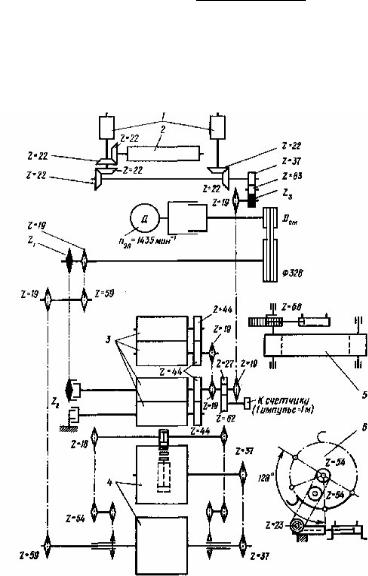

Рис. 65. Технологическая схема гребнечесальной машины фирмы “Текстима”

На отечественных фабриках наиболее распространены гребнечесальные машины моделей 1531 и 1532 фирмы “Текстима” (Германия). Машина имеет 8 параллельно работающих выпусков, объединенных общим приводом, формирует и укладывает в два таза по одной ленте.

Машина модели 1531 приводится в движение от индивидуального трехфазного электродвигателя.

Перед пуском машины необходимо включить главный выключатель у распределительного устройства (коммутационных органов), расположенного под вытяжным прибором. Машину пускают в ход посредством черных кнопочных включателей, находящихся на стойках запасных холстовых рамок и у лентоукладчика. Останавливают машину красными кнопочными выключателями, расположенными там же. На время чистки, ремонта или длительных остановов машины главный выключатель переводят в положение “Выключено”.

Технологическая схема машины фирмы “Текстима” приведена на рис.66.

Выпуском гребнечесальной машины принято называть ту ее часть, где совершается полный цикл гребнечесания волокон, входящих в машину из одного холстика и выпускаемых плющильными валиками в виде ленты на столик машины.