3.5.2 Калібр-пробка різьбова непрохідна не :

- зовнішній діаметр номінал :

dk = D2 + EІD2 + ТD2 + ТPL /2 + 2F1 граничне відхилення ± ТPL , (3.12)

- середній діаметр номінал :

d2к = D2 + EІD2 + ТD2 + ТPL /2 граничне відхилення ± ТPL , (3.13)

- границя зношення :

d2к знош = D2 + EІD2 + ТD2 + ТPL /2 + WNG , (3.14)

- внутрішній діаметр номінал :

d1к = D1 + EІD1 – Н/6 , (3.15)

де F1 = 0,1 мм – табл. 2, с.9 ГОСТ 24997;

Р= 0,15 мм – відстань між лінією середнього діаметру і вершиною укороченого профілю різьби;

WNG = 0,015 мм – табл.5, с.14 ГОСТ 24997 величина середньо

допустимого зношення різьбових непрохідних калібрів-пробок.

Тоді

dk = 9,026 + 0+ 0,224 + 0,014/2 + 2 ∙ 0,15 = 9,557 ± 0,007 мм ,

d2к = 9,026 + 0 + 0,224 + 0,014/2 = 9,257± 0,007 мм ,

d2к знош = 9,026 + 0 + 0,224 + 0,014/2 – 0,015 = 9,242 мм ,

d1к = 8,376 + 0 – 1,299/6 = 8,160 мм .

Виконавчі розміри: dk = 9,557± 0,007 мм

d2к = 9,257± 0,007 мм ,

d1к = 8,160 мм ,

d2к знош = 9,242 мм .

3.6 Визначаємо граничні відхилення кута бокової сторони профілю різьби калібр-пробки (табл. 6, с.15 ГОСТ 24997)

Тd/2 = 12΄ , тобто 30˚±12΄.

3.7 Визначаємо допуск кроку різьби калібрів табл. 7, с.16 ГОСТ 24997

ТР = 0,005 мм.

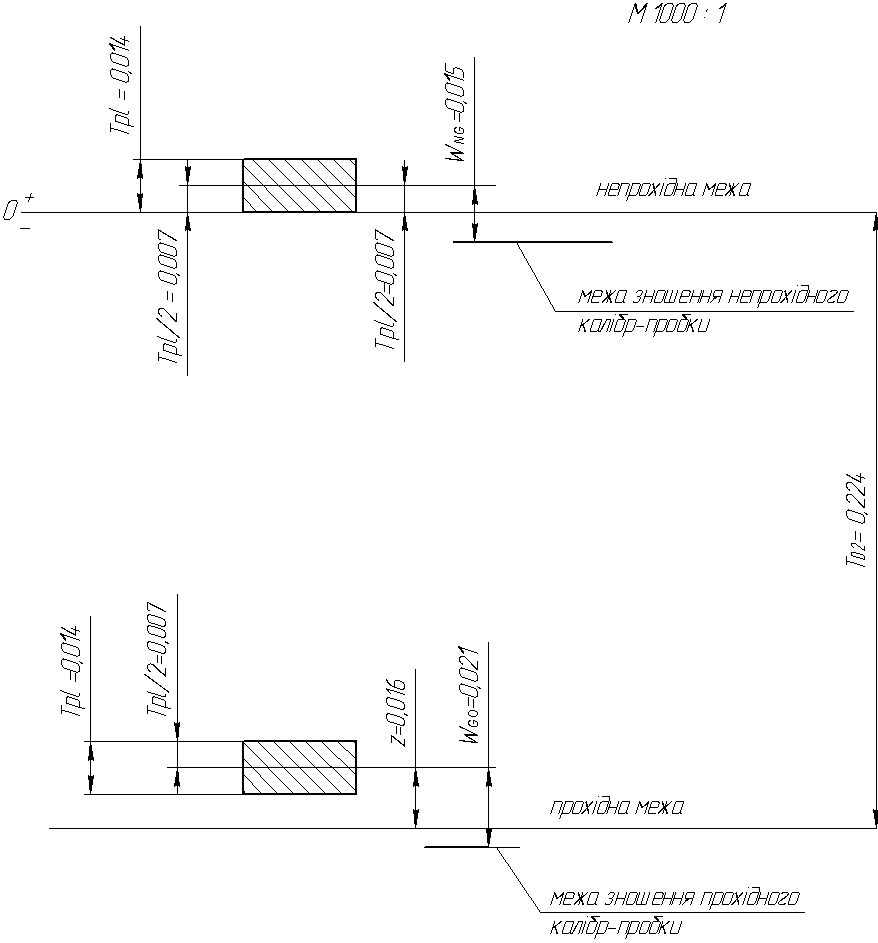

3.8 Будуємо схему розміщення полів допусків різьбових калібрів по середньому діаметру в масштабі М 1000:1.

Рисунок 3.2 – Схема розташування полів допусків різьбових калібрів.

3.9 Розміри калібрів визначаються по ГОСТ 24997.

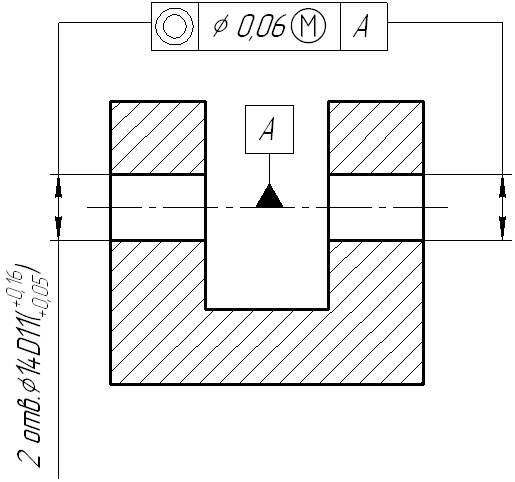

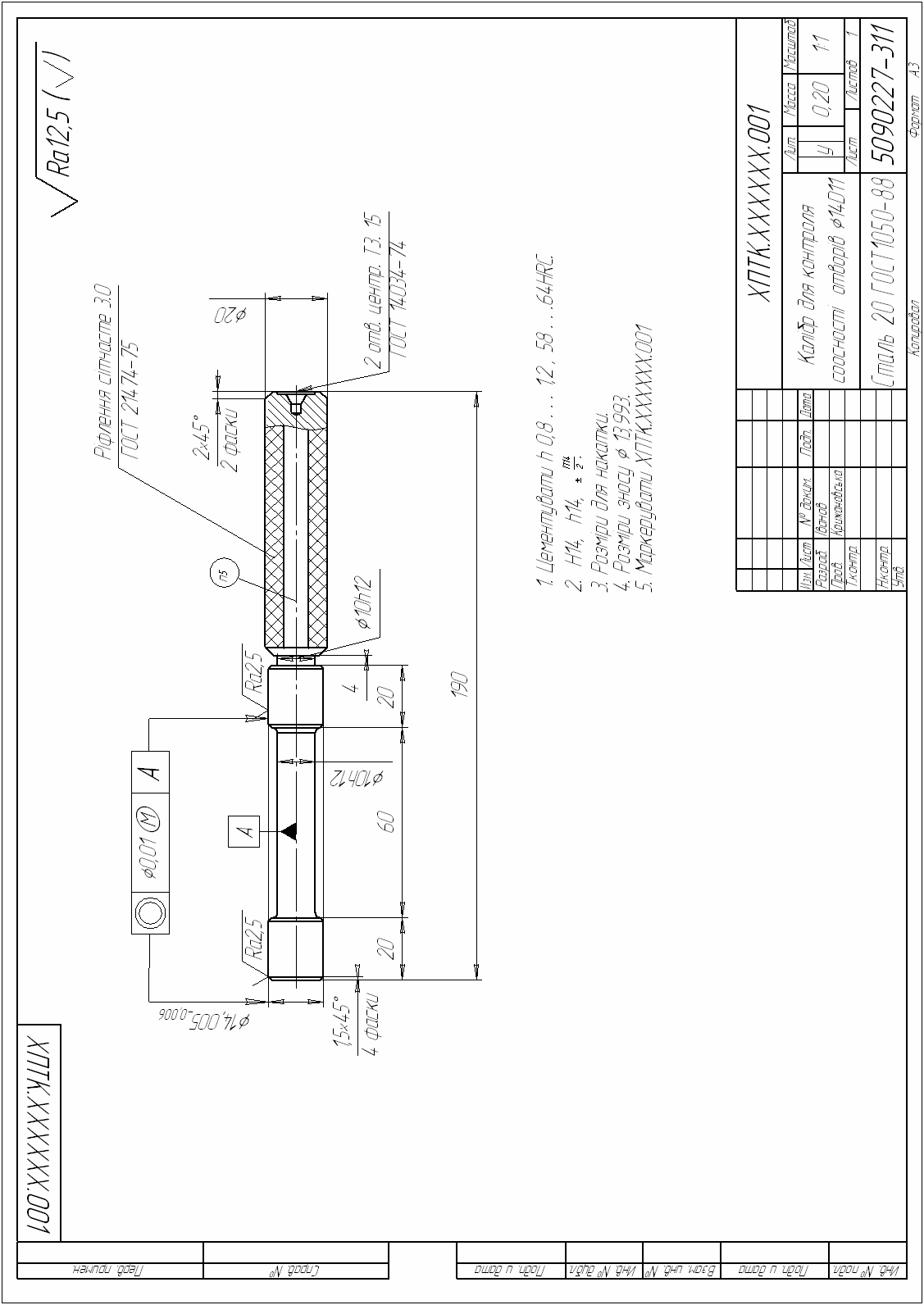

Приклад 4. Розрахувати калібр для контролю співвісності двох отворів Ø 14 D11 для деталі показаної на рисунку 1.

Рисунок 4.1 – Ескіз деталі.

Допуск розташування заданий на рисунку читається так:

- допуск співвісності 2отв. Ø 14 D11 щодо загальної осі А – 0,06 мм.

- допуск залежний ( залежний – перемінний допуск розташування, який вказується на креслені своїм мінімальним значенням і може бути перевищені на величину граничних відхилень вала і отвору. Назначається, коли зазори або натяги між деталями, що спрягаємі по декільком поверхням, повинні знаходитися в заданих межах).

4.1 Для розрахунку калібру необхідно перерахувати допуск соосності на позиційний допуск по Додаток 1, табл.2, п.3 ГОСТ 16085-80.

ТР1 = ТР2 = Тс ,

де ТР1 – позиційний допуск першого отвору, мм

ТР2 – позиційний допуск другого отвору, мм

Тс – допуск співвісності, мм

ТР1 = ТР2 = 0,06 мм .

4.2 Граничні відхилення і допуски вимірювальних елементів калібру визначаємо по табл.1 ГОСТ 16085-80 у залежності від величини позиційного допуску.

ТР = 0,06 мм ;

F = 15 мкм = 0,015 мм – основне відхилення розміру вимірювального елемента;

Н = 6 мкм = 0,006 мм – допуск на виготовлення калібру;

W =6 мкм = 0,006 мм – допуск на знос;

ТРК =10 мкм =0,010 мм – позиційний допуск вимірювальних поверхонь калібру.

4.3 Визначаємо граничні розміри вимірювальних елементів калібрів по формулах табл. 2. ГОСТ 16085.

Найбільший граничний розмір вимірювальних елементів калібру:

dKmax = Dmin – ТР + F , (4.1)

де Dmin = 14,05 мм – найменший граничний розмір отвору виробу.

dKmax = 14,05 – 0,06 + 0,015 = 14,005 мм .

Найменший граничний розмір вимірювальних елементів калібру

dKmin = dKmax – H , (4.2)

dKmin = 14,005 – 0,006 = 13,999 мм .

На кресленику виконавчий розмір для контролюючих пробок буде

Ø 14,005-0,006 .

Визначаємо розмір гранично зношеного вимірювального елемента калібру:

dK-W = dKmax – H – W , (4.3)

dK-W = 14,005 – 0,006 – 0,006 = 13,993 мм .

4.4 Допуск співвісності ТСК вимірювальних елементів калібру , табл. 1 ГОСТ 16085:

ТСК= ТPk = 0,010 мм.

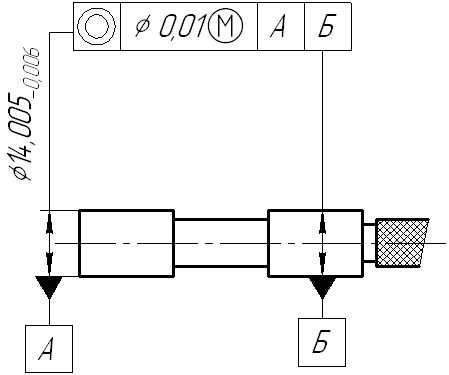

4.5 Схема калібру з вказівкою розмірів і допусків вимірювальних елементів приведена на рисунку 4.2

Рисунок 4.2 – Ескіз калібру.

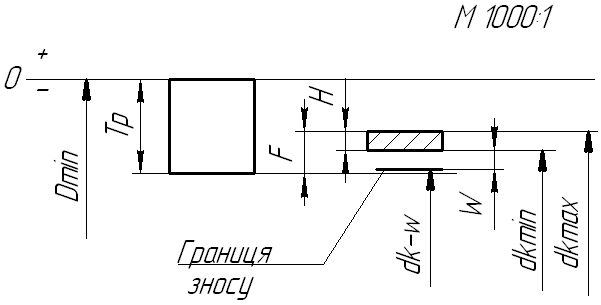

4.6 Будуємо схему розташування полів допусків (див. рисунок 4.3).

Рисунок 4.3 – Схема розташування полів допусків калібру.

4.7 Виконуємо кресленик калібр-пробки для розташування двох отворів з позначенням виконавчих розмірів. Приклад виконання кресленика калібру дивись рисунок 4.4.

Рисунок 4.4 – Кресленик калібру для контролю співвісності отворів Ø 14D10.

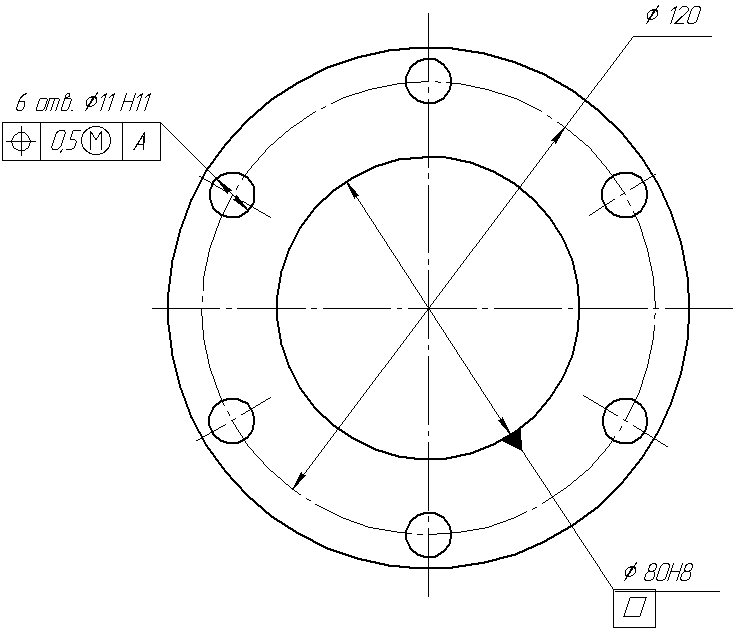

Приклад 5. Розрахувати виконавчі розміри калібру для контролю розташування шести отворів Ø 11Н11.

Рисунок 5.1 – Ескіз деталі.

6

отв. Ø 11 Н11

6

отв. Ø 11 Н11

0,5

м А

Позначення на креслені читається – допуск розташування:

- позиційний допуск розташування 6-ти отворів 0,5 мм на діаметрі відносно поверхні А. Поверхня А є базою – отвір Ø 80 Н8.

- допуск залежний ( залежний – перемінний допуск розташування, який вказується на креслені своїм мінімальним значенням і може бути перевищені на величину граничних відхилень вала і отвору. Назначається, коли зазори або натяги між деталями, що спрягаємі по декільком поверхням, повинні знаходитися в заданих межах).

5.1 Визначаємо по табл. 1, с.4 ГОСТ 16085 граничні відхилення і допуски діаметрів пробок калібру виходячи з величини позиційного допуску

ТР = 0,5 мм = 500 мкм.

- для пробок, що контролюють розташування отворів діаметром 11 Н11:

F = 53 мкм = 0,053 мм – основне відхилення;

Н = 12 мкм = 0,012 мм – допуск на виготовлення;

W = 16 мкм = 0,016 мм – величина зносу;

- для базової пробки (п.2.5 ГОСТ 16085) :

НО = Н = 0,012 мм – допуск на виготовлення базового вимірювального елемента калібру;

WO = W = 0,016 мм.

5.2 Визначаємо граничні розміри пробок калібру по формулах табл. 2 ГОСТ 16085 :

а) для базової пробки:

dKOmax = dGo-W , (5.1)

dGo-W = DOmin - y , (5.2)

де dKOmax - найбільший граничний розмір вимірювального елемента нового калібру;

dGo-W – розмір гранично зношеного по елементного прохідного калібру призначеного для контролю розміру поверхні виробу, мм.

DOmin – найменший граничний розмір базового отвору, DOmin=80 мм;

у – величина зносу калібру ПР. ГОСТ 16085, у = 0,005 мм.

dGo-W = 80 – 0,005 = 79,995 мм ,

dKOmax = 79,995 мм.