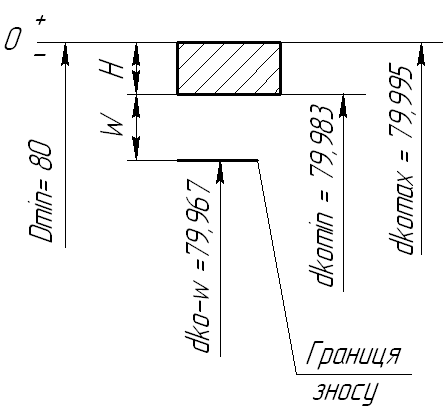

5.3 Розмір по елементного прохідного гранично зношеного калібру визначається по гост 16085 за формулами:

Найменший граничний розмір вимірювального елемента нового калібру

dKOmin = dGo-W - НО , (5.3)

dKO-W = dGo-W - НО – WO , (5.4)

де dKOmin - найменший граничний розмір вимірювального елемента

нового калібру, мм;

dKO-W - розмір гранично зношеної базової пробки, мм;

dKOmin = 79,995 – 0,012 = 79,983 мм

dKO-W = 79,995 – 0,012 – 0,016 = 79,967 мм

На кресленику калібру буде вказано виконавчий розмір базової пробки

Ø79,995-0,012 .

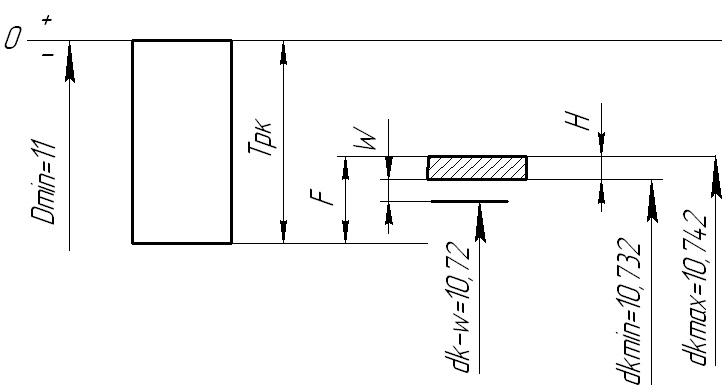

Для вимірювальних пробок граничні розміри визначаємо по формулі:

Найбільший граничний розмір вимірювального елемента нового калібру

dKmax = Dmin – ТР + F + HO , (5.5)

dKmin = dKmax – H , (5.6)

dK-W = dKmax – H – W , (5.7)

де dKmax - найбільший граничний розмір вимірювального елемента нового калібру, мм;

Dmin – найменший граничний розмір отвору виробу. Dmin = 11 мм;

dKmin - найменший граничний розмір вимірювального елемента нового калібру, мм;

dK-W - розмір зношеної вимірювальної пробки, мм.

dKmax = 11 – 0,5 + 0,053 + 0,012 = 10,565 мм ,

dKmin = 10,565 – 0,012 = 10,553 мм ,

dK-W = 10,565 – 0,012 – 0,016 = 10,537 мм .

На кресленику виконавчий розмір для контролюючих пробок буде

Ø 10,565-0,012 .

5.4 Визначаємо позиційний допуск ТPk для осей вимірювальних пробок, табл. 1 ГОСТ 16085

ТPk = 0,025 мм .

5.5 Встановлюємо технічні вимоги до калібру по ГОСТ 16085.

а) граничні відхилення розміру між віссю кожної пробки і віссю базової пробки , що дорівнює радіусу 60 мм по табл. 4а, п.3, табл. 4б.

± δRK = 0,08 мм

б) граничні відхилення центрального кута між осями двох любих вимірювальних пробок розташованих на колі діаметром 120 мм

±δα∑К = 1' , тоді кут 60˚± 50".

5.6 Будуємо схему розташування полів допусків, с.3 ГОСТ 16085.

а) базової пробки М1000:1

б) вимірювальних пробок М 500:1

Рисунок 5.2 – Схема розташування полів допусків калібрів для

контролю розташування декількох отворів.

5.7 Виконуємо кресленик калібр-пробки для розташування двох отворів з позначенням виконавчих розмірів. Приклад креслення калібр-пробки дивись Додаток Г.

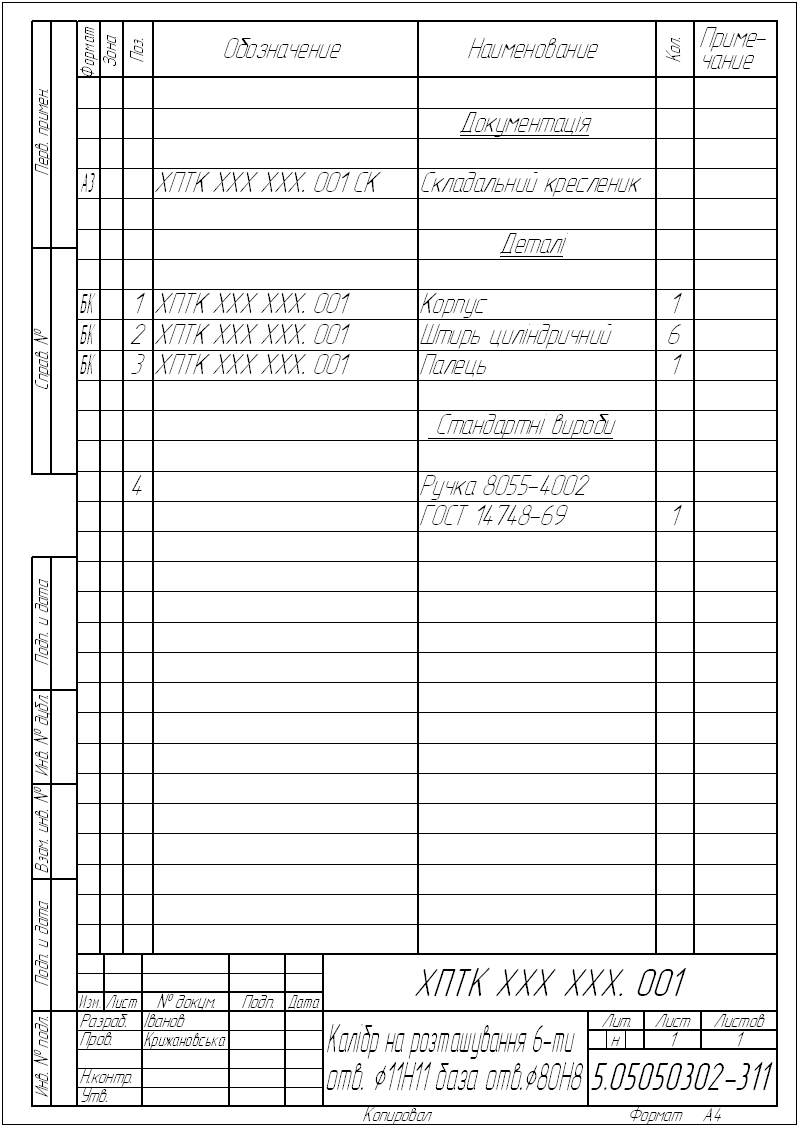

Рисунок 5.3 – Специфікація до калібру на розташування 6-ти отворів.

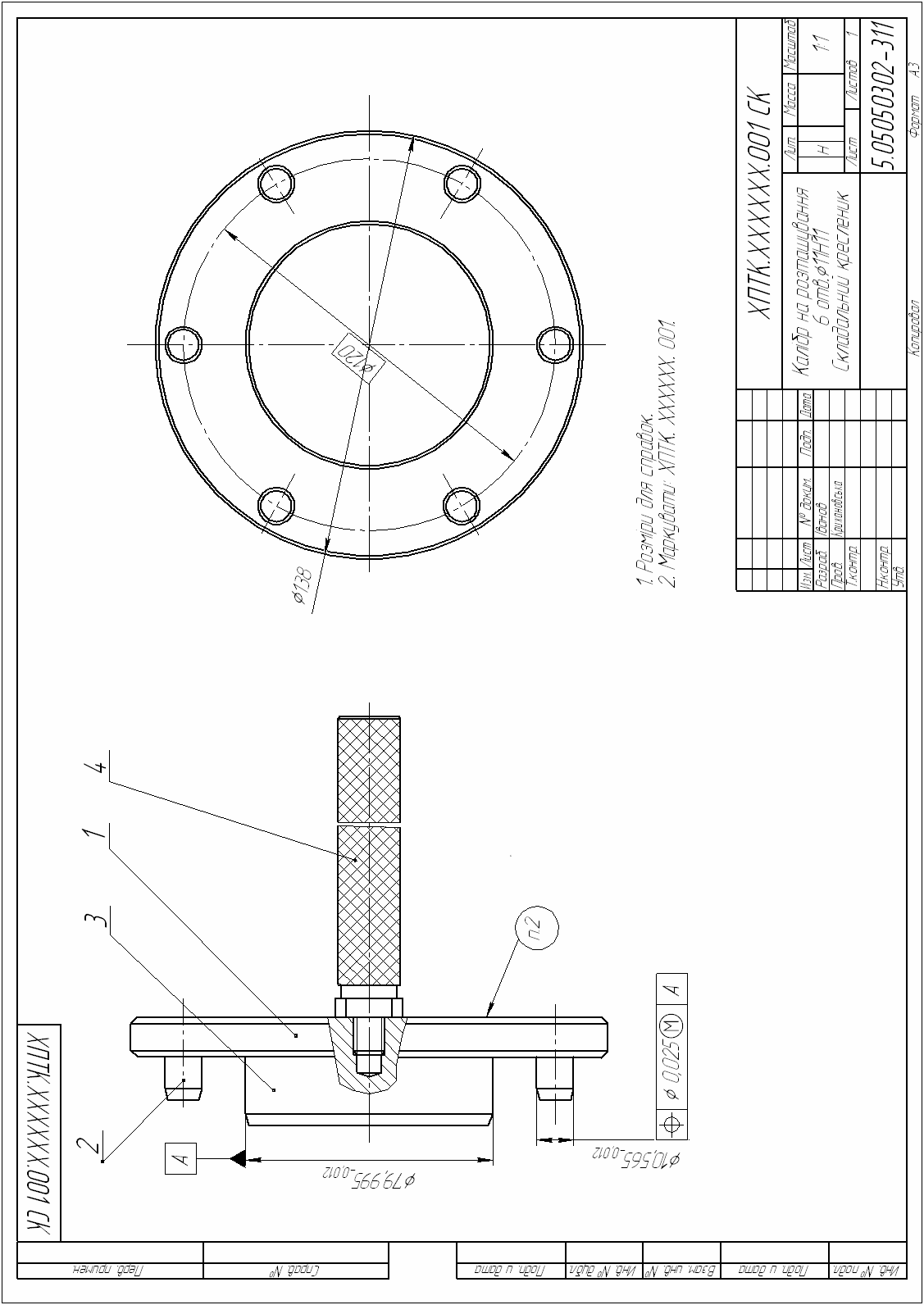

Рисунок 5.4 – Складальний кресленик калібру на розташування

6-ти отв. Ø11Н11.

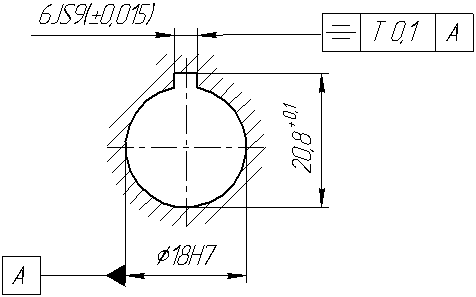

Приклад 6. Розрахувати калібр-пробки для контролю шпонкового паза в отворі Ø18Н7. Ширина пазу 6Js9 (± 0,015). Допуск симетричності відносно бази А дорівнює 0,05 мм.

Рисунок 6.1 – Ескіз шпонкового паза в отворі.

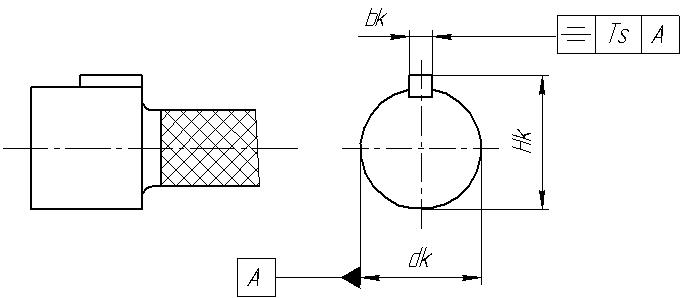

6.1 Розміри шпонкового калібру-пробки визначаємо по ГОСТ 24109, Додаток 3, табл. 1:

Рисунок 6.2 – ескіз шпонкового калібр-пробки.

Виконавчий розмір bк :

bк = 5,981-0,004 мм .

Граничний розмір bк знос зношеного калібру по ширині шпонки :

bк знос = 5,973 мм .

Виконавчий розмір dк діаметра калібру-пробки табл. 2 :

dк = 17,9980-0,003 мм .

Граничний розмір dк знос зношеного калібру по діаметрі :

dк знос = 17,9920 мм .

Виконавчий розмір Нк вибираємо по табл. 8 у графі ГОСТ 23360, тому що шпонка призматична :

Нк = 20,5 h12 (-0,210) мм .

6.2 Вибираємо допуск симетричності шпонки калібру відносно вісі поверхні dк шпонкового калібру-пробки с.6, табл. 3 ГОСТ 24109 :

Тs = 0,016 мм.

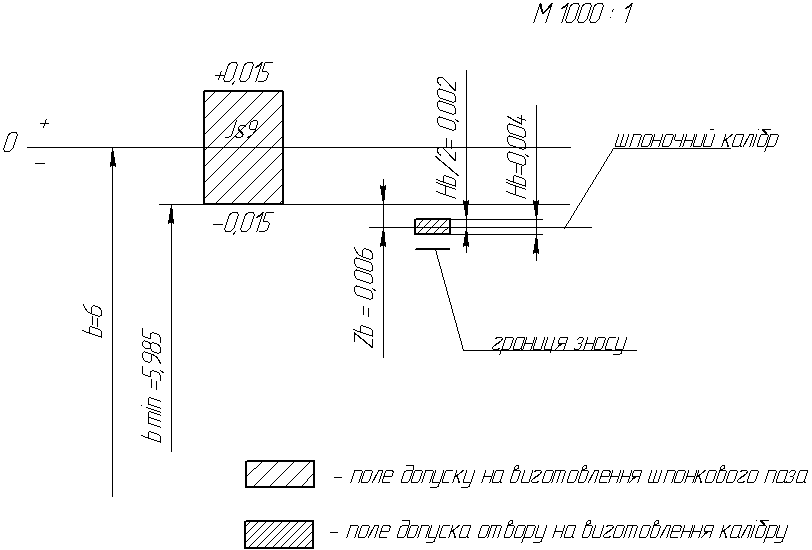

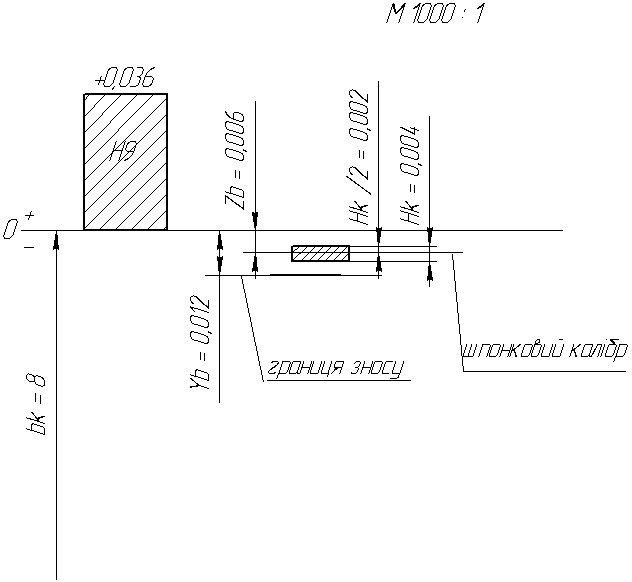

6.3 Будуємо схеми розташування полів допусків.

6.3.1 Будуємо схему розташування полів допусків отвору і шпонкового калібру-пробки по параметру bк . Для цього вибираємо с.4, табл. 2 ГОСТ 24109 :

zb = 6 мкм = 0,006 мм

ув = 12 мкм = 0,012 мм

Нв = 4 мкм = 0,004 мм

Рисунок 6.3 – схема розташування полів допусків отвору і

шпонкового калібру-пробки по параметру bк.

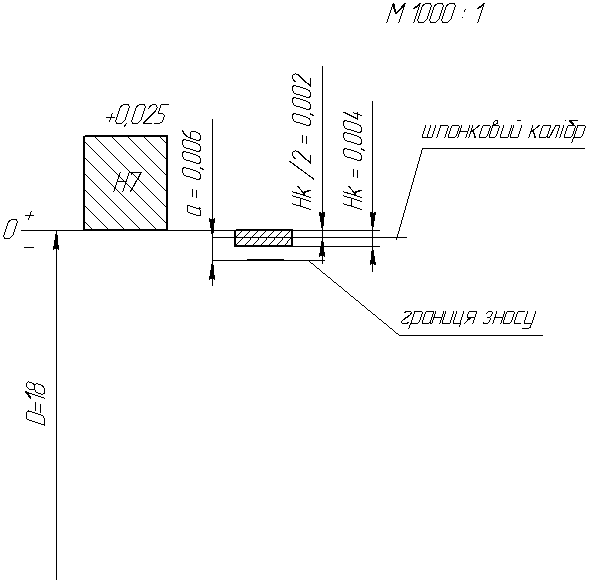

6.3.2 Будуємо схему розташування полів допусків отвору і шпонкового калібру-пробки по параметру dк . Для цього вибираємо а = z – величина визначальна границю зносу, вибирається по ГОСТ 24109.

Рисунок 6.4 - схему розташування полів допусків отвору і

шпонкового калібру-пробки по параметру dк .

6.4 Конструкція і розміри калібру по ГОСТ 24110. Приклад виконання кресленика калібру дивись Додаток Д.

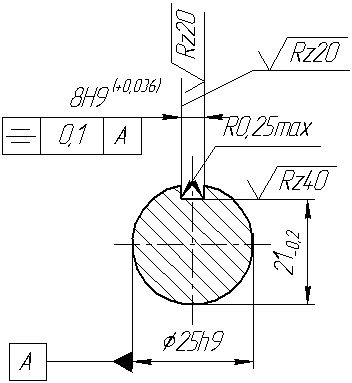

Приклад 7. Розрахувати виконавчі розміри шпонкового калібр-призми для контролю паза розміром 8Н9 вала діаметром 25h9.

Рисунок 7.1 – Ескіз шпонкового паза на валу.

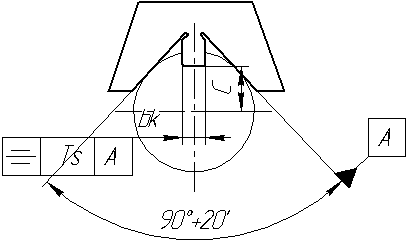

Шпонковий калібр-призма контролює допуск симетричності розташування шпонкового паза 8Н9 щодо зовнішньої поверхні діаметром 25h9.

bк – номінальна товщина контрольної шпонки калібр-призми;

С – величина, що визначає глибина входження шпонкового калібр-призми в шпонковий паз вала.

Рисунок 7.2 – Ескіз шпонкового калібр-призма.

7.1 Виконавчі розміри калібру визна чаємо по формулах приведеним у таблиці 1 ГОСТ 24109.

Hb

bк = bміп – Zb + -------- , (7.1)

2

bк знош = bміп – Yb , (7.2)

де bк - найбільший граничний розмір нового калібру, мм;

bміп – найменша ширина шпонкового паза вала, мм. bміп = 8 мм;

Zb – відстань від середини поля допуску на виготовлення калібру до найменшого розміру паза вала, ГОСТ 24109, с.4, табл. 2. Zb = 0,006 мм;

Hb – допуск на виготовлення калібр-призми по товщині шпонки bк.

ГОСТ 24109, с.4, табл. 2. Hb = 0,004 мм;

Yb – припустимий вихід зношеного розміру bк за межи поля допуску розміру паза В. ГОСТ 24109, с.4, табл. 2. Yb = 0,012 мм.

Тоді

0,004

bк = 8 – 0,006 + ---------- = 7,996 мм

2

bк знош = 8 – 0,012 = 7,988 мм

Виконавчий розмір bк = 7,996-0,004 мм.

7.2 Визначаємо розмір С :

d

С = ----- - t1 + r , (7.3)

2

де d= 25 мм – номінальний діаметр вала;

t1 = 4 мм – глибина паза вала, див. рисунок 7.1;

r = 0,25 мм – максимальне значення радіуса заокруглення шпонкового паза вала.

С = 25 / 2 – 4 + 0,25 = 8,75 мм .

Граничні відхилення на величину С встановлюємо по ГОСТ 24109, табл. 1 - js12 .

Отже, С = 8,75 js12 (±0,075) .

7.3 Допуск симетричності шпонки калібру щодо площини симетрії базових поверхонь А шпонкового калібр-призми визначаємо по ГОСТ 24109, с.6, табл. 3 і проставляємо на рисунку 7.2

TS = 0,006 мм .

7.4 Будуємо схему розташування полів допусків ширини паза вала і ширини калібру по bк .

Рисунок 7.3 – Схема розташування полів допусків.

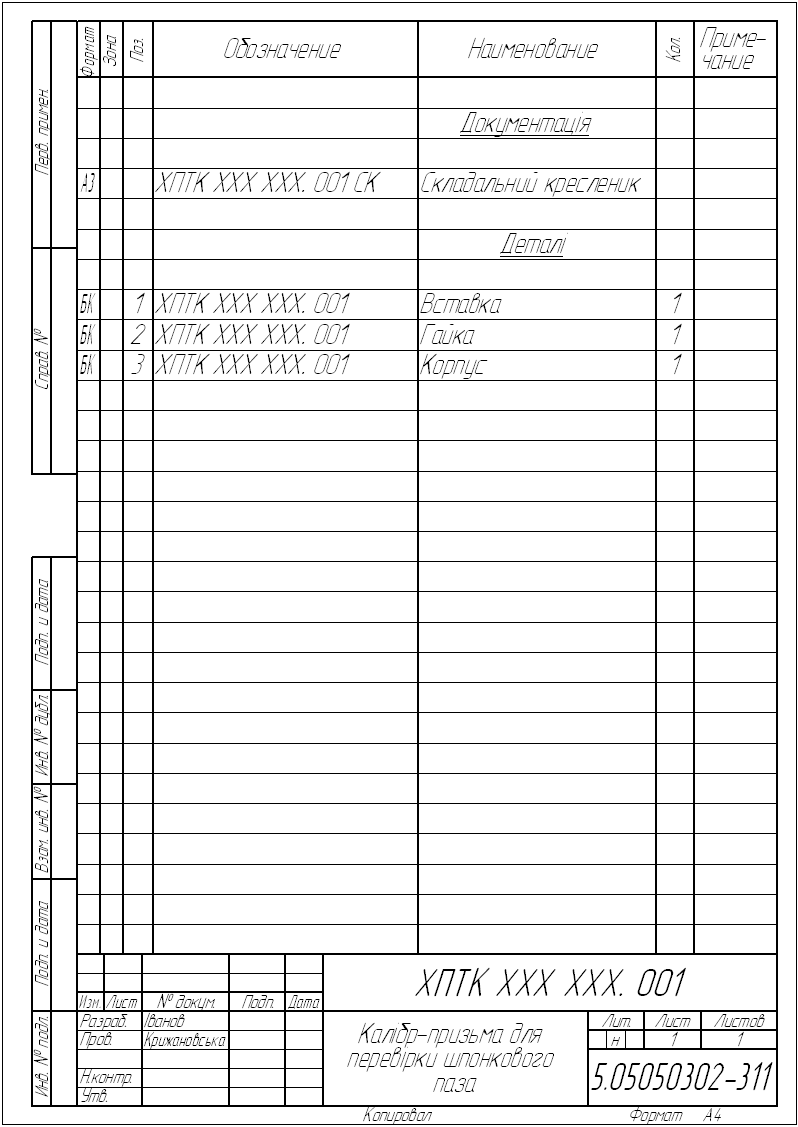

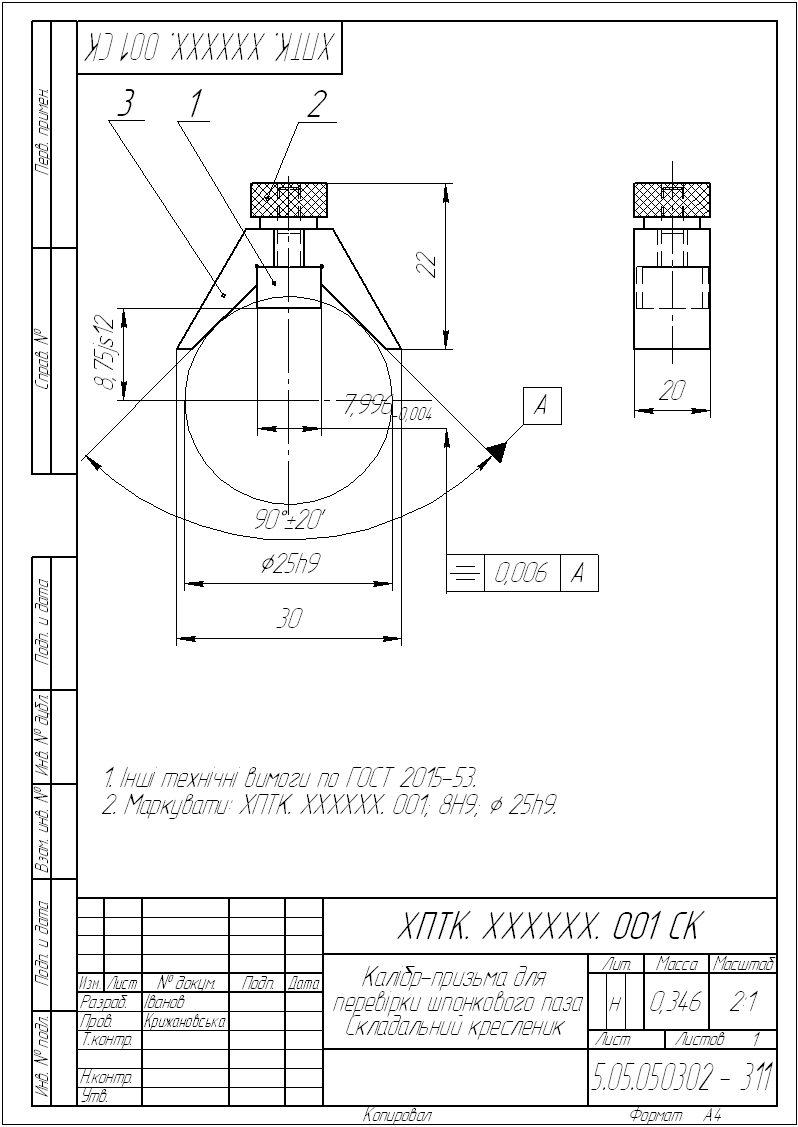

7.5 Конструкція і розміри шпонкового калібр-призми встановлюється ГОСТ 24114. Приклад виконання кресленика дивись рисунок 7.4 і 7.5.

Рисунок 7.4 – Специфікація калібр-призьми для перевірки шпонкового пазу.

Рисунок 7.5 – Складальний кресленик калібр-призьми для перевірки

шпонкового паза.

Рисунок 6.5 – Специфікація калібр-пробки для контролю

розташування паза.

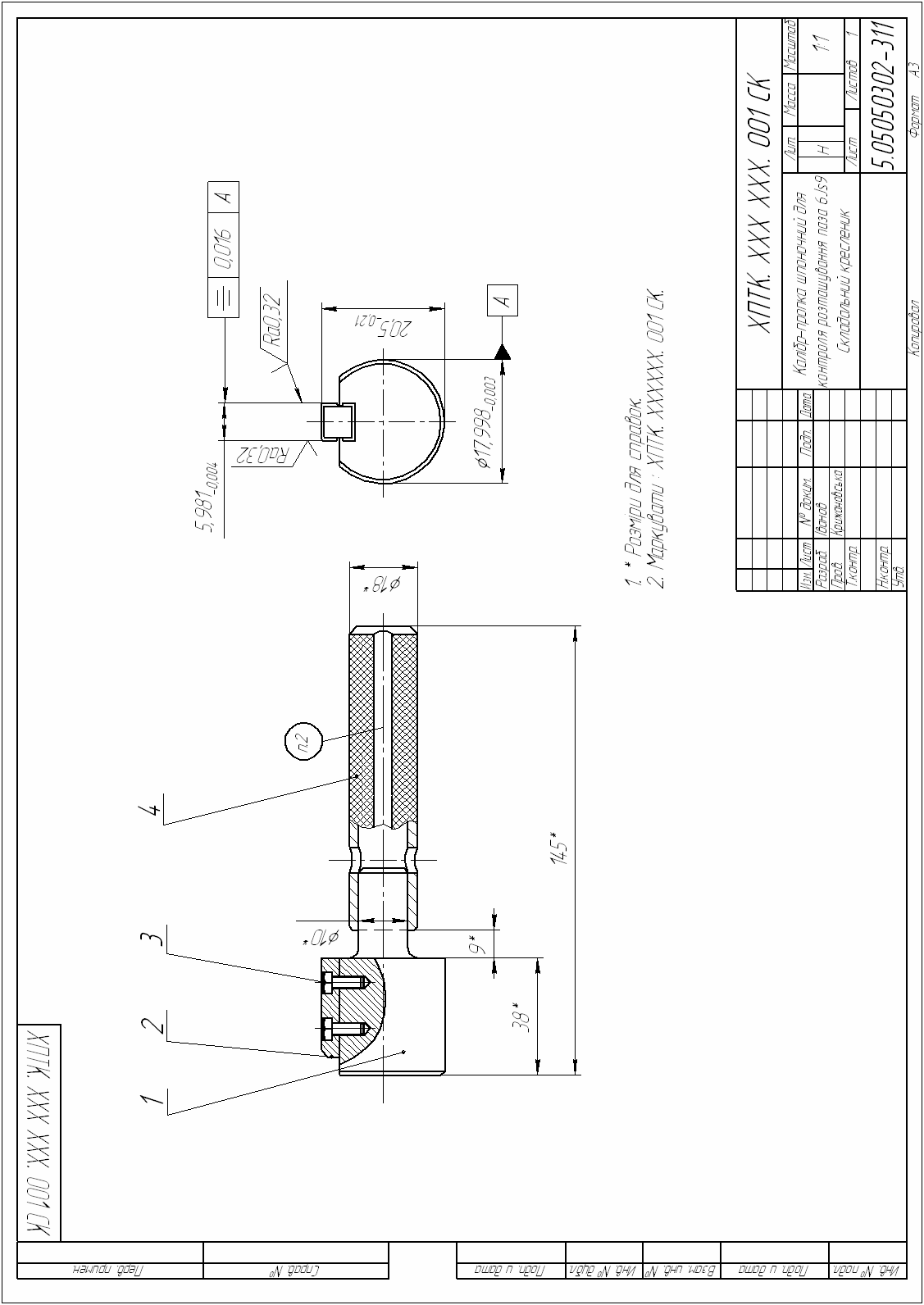

Рисунок 7.6 – Складальний кресленик калібр-пробки шпонкового для

контроля розташування паза.

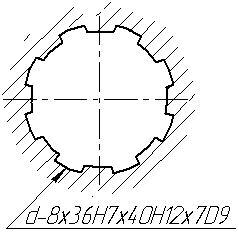

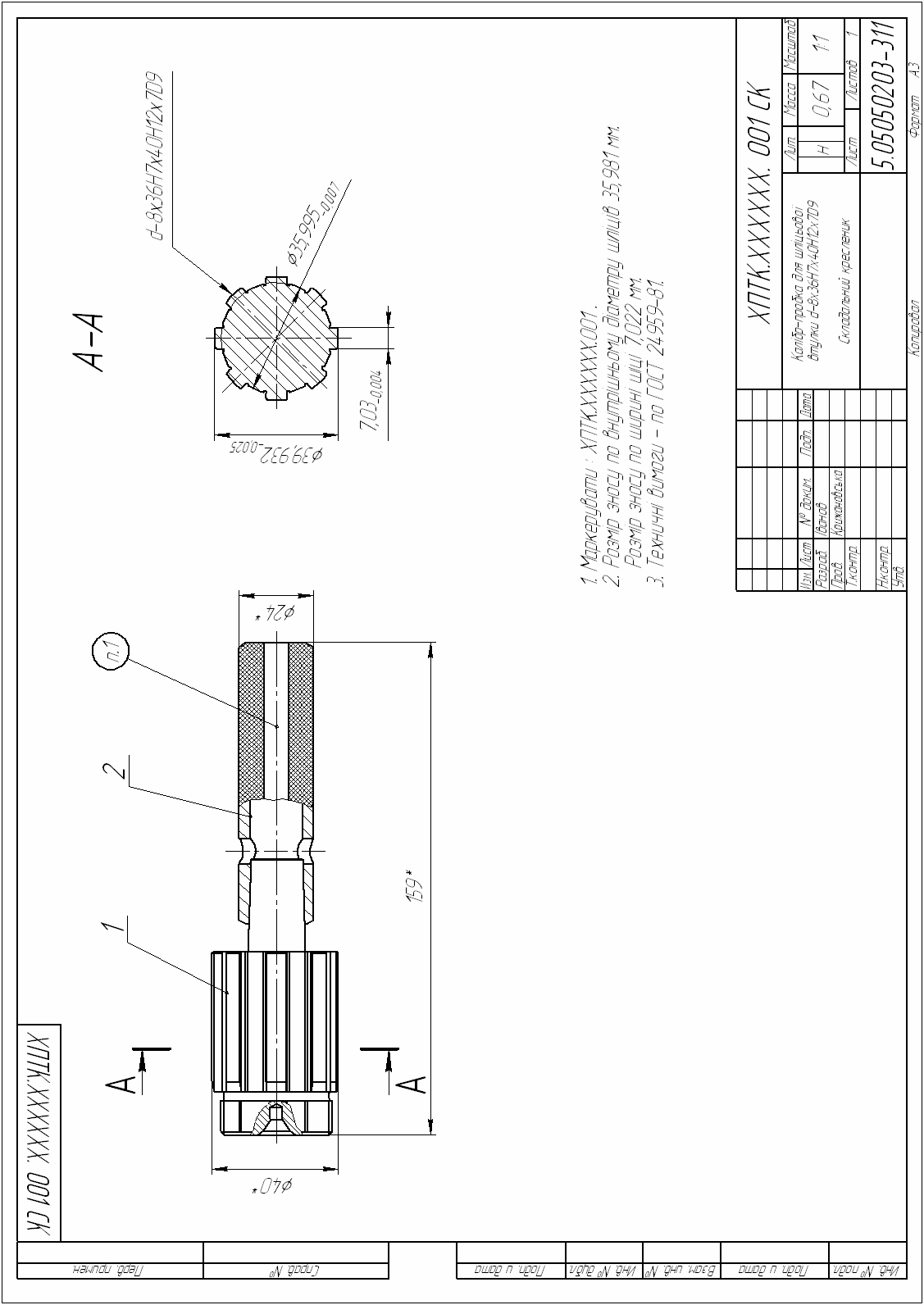

Приклад 8.Розрахувати виконавчі розміри шліцьового калібр-пробки для контролю шліцьового отвору зображеного на рисунку 8.1:

d – 8 x 36H7 x 40H12 x 7D9

звідкіля центруючий внутрішній діаметр d , z = 8; d = 36H7; D = 40H12; b = 7D9

Рисунок 8.1 – Ескіз шліцьового отвору.

Для контролю заданого отвору застосовують шліцьовий комплексний калібр-пробку у відповідності з ГОСТ 7951, рис.1.

8.1 Розміри калібр-пробки визначаємо за формулами, вказаними в ГОСТ 7951, с.3, табл. 1:

Hd

dk = dmin – Zd граничні відхилення ±------- , (8.1)

2

dk-w = dmin – Yd , (8.2)

HD’

Dk = Dmin – ZD’ граничні відхилення ±------- , (8.3)

2

HB

Bk = Bmin – ZB граничні відхилення ±------- , (8.4)

2

Bk-w = Bmin – YB , (8.5)

де dk - номінальний внутрішній діаметр калібр-пробки, мм;

dmin = 36 мм – найменший діаметр отвору;

Zd , ZD’ , ZB – відстані від середини поля допуску на виготовлення калібр-пробки до відповідного граничного розміру отвору, мм. Визначають по ГОСТ 7951, с. 4,6,9 табл.2

Zd = 0,0085 мм, ZD’ = 0,080 мм, ZB = 0,012 мм;

Yd , YB – допустимий вихід розміру зношеного калібр-пробки за межу поля допуску отвору, мм. Вибираємо ГОСТ 7951, с. 4,6 по табл. 2,3.

Yd = 0,019мм, YB = 0,018 мм;

Hd = 0,007 мм – допуск на виготовлення калібр-пробки по центруючому діаметру;

HD’ = 0,025 мм – допуск на виготовлення калібр-пробки по нецентруючому діаметру D. ГОСТ 7951, с.9, табл. 6;

HB = 0,004 мм – допуск на виготовлення калібр-пробки по товщині зубців. ГОСТ 7951, с.5, табл. 3;

dk-w – граничний розмір виготовлення внутрішнього діаметру калібр-пробки, мм;

Bk-w – граничний розмір зношеної товщини зубця калібр-пробки,мм;

Dk – номінальний зовнішній діаметр калібр-пробки, мм;

Bk – номінальна товщина зубця калібр-пробки, мм.

Тоді

dk = 36 – 0,0085 = 35,9915 ± 0,0035 мм ,

dk-w = 36 – 0,019 = 35,981 мм ,

Dk = 40 – 0,080 = 39,92 ± 0,0125 мм ,

Bk = 7,04 – 0,012 = 7,028 ± 0,002 мм ,

Bk-w = 7,04 – 0,018 = 7,022 мм .

8.2 Визначаємо виконавчі розміри.

Виконавчим розміром для калібр-пробки є найбільший граничний розмір з допуском в мінус.

Тоді

dk викон = 35,9915 + 0,0035 = 35,995-0,007 мм ,

Dk викон = 39,92 + 0,0125 = 39,932-0,025 мм ,

Bk викон = 7,028 + 0,002 = 7,03-0,004 мм .

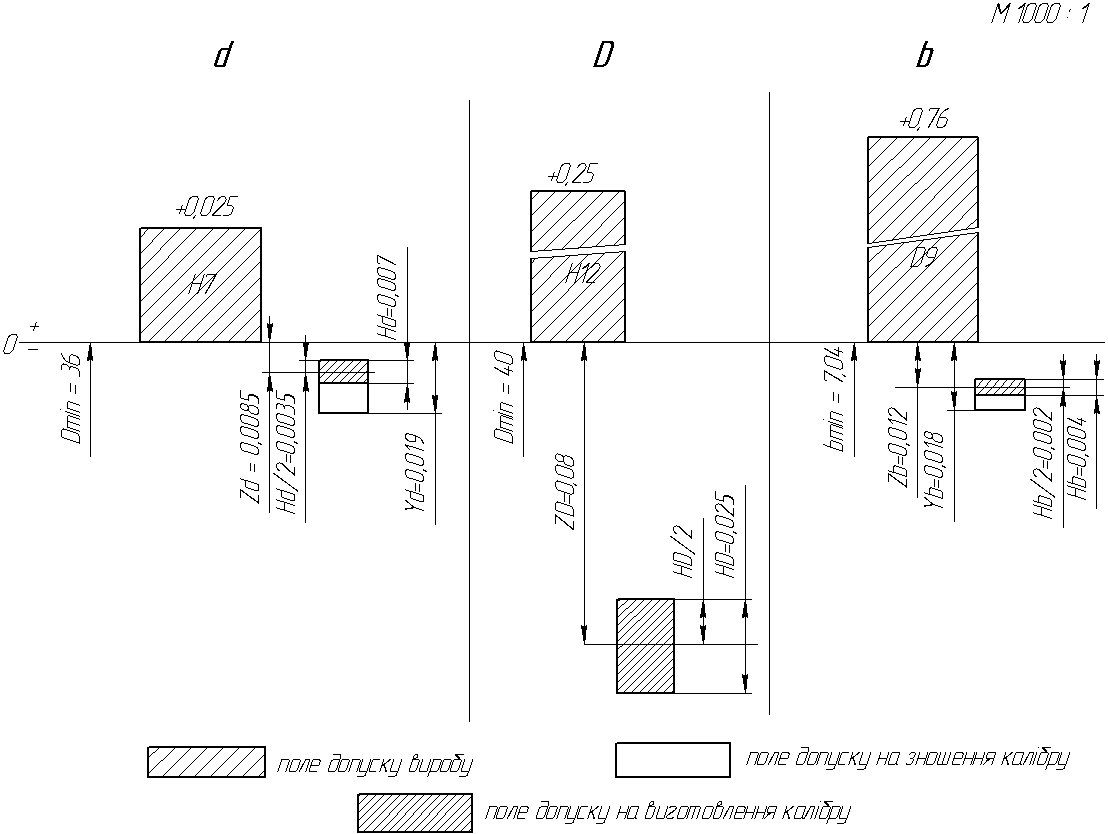

8.3 Будуємо схему розташування полів допусків. Дивись рисунок 8.3.

Рисунок 8.2 – Схема розташування полів допусків.

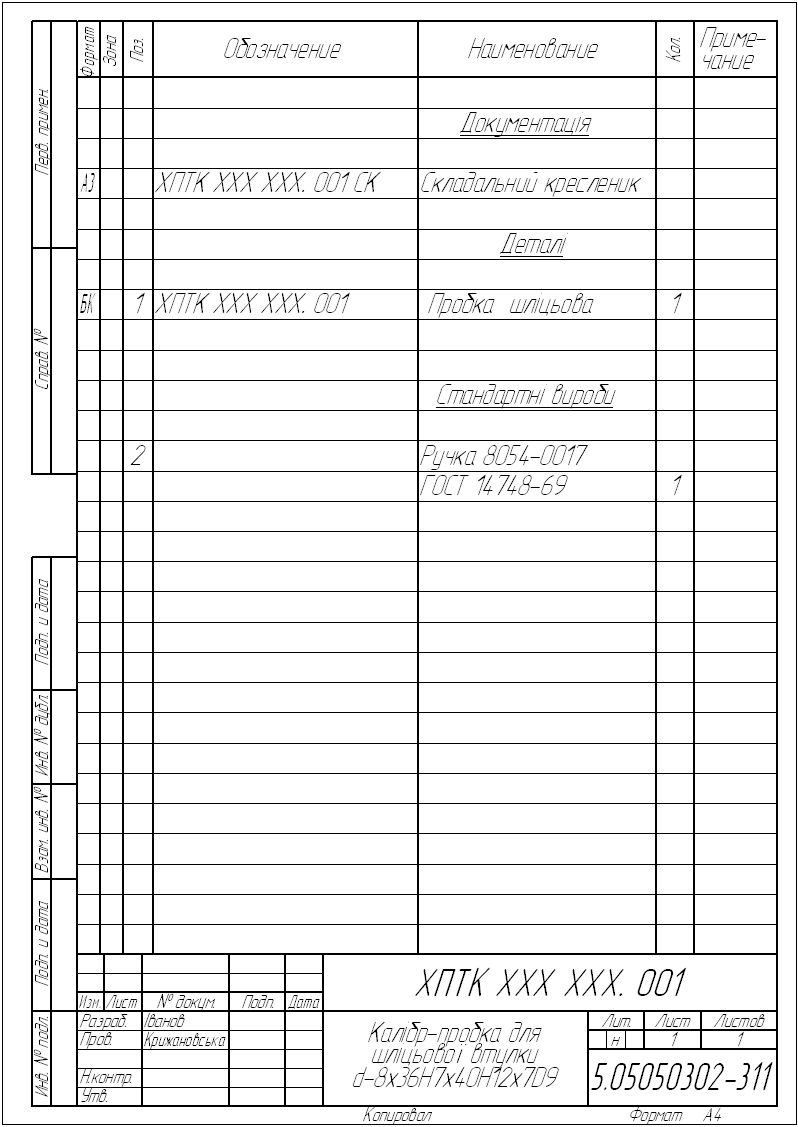

8.4 Конструкція і розміри шліцьового калібр-пробки встановлюємо по ГОСТ 24960. Приклад виконання кресленика шліцьової калібр-пробки рисунок 8.4 і 8.5.

Рисунок 8.3 – Складальний кресленик калібр-пробки шліцьової

прямобічної для шліцьової втулки d-8x36H7x40H12x7D9.

Рисунок 8.4 – Специфікація калібр-пробки шліцьової

прямобічної для шліцьової втулки d-8x36H7x40H12x7D9.