- •Раздел I источники энергии для сварки

- •Глава 1. Физические основы и классификация сварочных процессов

- •1.2. Физико-химические особенности получения сварных, паяных и клеевых соединений

- •1.2.1. Механизм образования монолитных соединений твердых тел

- •1.2.2. Сварка плавлением и давлением

- •1.2.3. Пайка и склеивание

- •1.3. Термодинамика сварки и баланс энергии при сварке

- •1.3.1. Термодинамическое определение сварки

- •1.3.2. Типовой баланс энергии при сварке

- •1.3.3. Кпд сварочных процессов

- •1.4. Классификация сварочных процессов

- •1.4.1. Признаки классификации сварочных процессов

- •1.4.2. Термические процессы

- •1.4.3. Термомеханические процессы

- •1.4.5. Прессово-механические процессы

- •1.5. Требования к источникам энергии для сварки и оценка их эффективности

- •1.5.1. Оценка энергетической эффективности процессов сварки

- •1.5.2. Расчет энергоемкости процессов сварки

- •Глава 2. Физические процессы в дуговом разряде

- •2.1. Электрический разряд в газах

- •2.1.1. Виды разряда

- •2.1.2. Возбуждение дуги и ее зоны

- •2.1.3. Вольт-амперная характеристика дуги

- •2.2. Элементарные процессы в плазме дуги

- •2.2.1. Основные параметры плазмы

- •2.2.2. Квазинейтральность. Плазменная частота и дебаевский радиус экранирования. Коллективные свойства плазмы

- •2.2.3. Идеальная плазма. Плазменный параметр

- •2.2.4. Эффективное сечение взаимодействия

- •2.2.5. Эффект Рамзауэра

- •2.2.6. Упругие и неупругие соударения

- •2.2.7. Потенциал ионизации

- •2.2.8. Термическая ионизация

- •2.2.10. Деионизация

- •2.3.1. Электропроводность

- •2.3.2. Амбиполярная диффузия

- •2.3.3. Теплопроводность плазмы

- •2.4. Элементы термодинамики плазмы

- •2.4.1. Термическое равновесие

- •2.4.2. Уравнение Саха

- •2.4.3. Эффективный потенциал ионизации

- •2.5. Баланс энергии и температура в столбе дуги

- •2.5.1. Баланс энергии в столбе дуги

- •2.5.2. Температура дуги

- •2.5.3. Влияние газовой среды

- •2.6. Приэлектродные области дугового разряда

- •2.6.1. Эмиссионные процессы на поверхности твердых тел

- •2.6.2. Катодная область

- •2.6.3. Анодная область

- •2.6.4. Измерения в приэлектродных областях

- •2.6.5. Баланс энергии в приэлектродных областях

- •2.6.6. Потоки плазмы в дуге

- •2.7. Магнитогидродинамика сварочной дуги

- •2.7.1. Собственное магнитное поле дуги

- •2.7.2. Магнитное поле сварочного контура. Магнитное дутье

- •2.7.3. Внешнее магнитное поле и дуга

- •2.7.4. Вращающаяся дуга

- •2.8. Перенос металла в сварочной дуге

- •2.8.1. Виды переноса металла

- •2.8.2. Импульсное управление переносом металла в дуге

- •2.9. Сварочные дуги переменного тока

- •2.9.1. Особенности дуги переменного тока

- •2.9.2. Вентильный эффект

- •2.10. Сварочные дуги с плавящимся электродом

- •2.10.1. Ручная дуговая сварка электродами с покрытиями

- •2.10.2. Сварка под флюсом

- •2.10.3. Металлические дуги в защитных газах и вакууме

- •2.11. Сварочные дуги с неплавящимся электродом

- •2.11.1. Аргонодуговая сварка w-электродом

- •2.11.2. W-дуга в гелии

- •2.11.3. Баланс энергии w-дуги

- •2.11.4. Дуга с полым неплавящимся катодом в вакууме

- •2.12. Плазменные сварочные дуги

- •2.12.1. Виды и особенности плазменных дуг

- •2.12.2. Газовые среды

- •2.12.3. Применение плазменной дуги

- •Глава 3. Термические недуговые источники энергии

- •3.1. Электронно-лучевые источники

- •3.1.1. Формирование электронного пучка

- •3.1.2. Основные физические характеристики электронного пучка

- •3.1.3. Взаимодействие электронного пучка с веществом

- •3.1.4. Применение электронно-лучевых процессов для сварки

- •3.2. Фотонно-лучевые источники

- •3.2.1. Полихроматический свет

- •3.2.2. Когерентное излучение и его основные свойства

- •3.2.3. Основные характеристики лазеров

- •3.2.4. Взаимодействие лазерного излучения с веществом

- •3.3. Газовое пламя

- •3.4. Электрошлаковая сварка

- •3.5. Термитная сварка

- •Глава 4. Прессовые и механические сварочные процессы

- •4.1. Прессовые сварочные процессы

- •4.1.1. Способы термопрессовой сварки

- •4.1.2. Кузнечная сварка

- •4.2. Механические сварочные процессы

- •4.2.1. Прессово-механический контакт и холодная сварка

- •4.2.2. Трущийся контакт и сварка трением

- •4.2.3. Ударный контакт и сварка взрывом

2.11.3. Баланс энергии w-дуги

Уникальность W-дуг среди газовых разрядов обусловлена тем, что они могут гореть при напряжениях меньших, чем потенциал ионизации проводящего газа. Низкое напряжение ни в коем случае не обусловлено наличием в столбе металлических паров от электродов. W-дуга может гореть при Uд ≈ 9...11 В, например в потоке аргона, имеющем потенциал ионизации 15,7 В и минимальный потенциал возбуждения 11,5 В. В столбе дуги спектроскопическими исследованиями не обнаруживается каких-либо металлических паров. Очевидно, в этом случае благодаря высокой температуре происходит интенсивная термоионизация.

Выше было показано, что при малых мощностях значительная доля энергии (до 40 %) может выделяться на катоде и лишь от 20 до 30 % - на аноде. Это связано с тем, что температура катода низка и на эмиссию требуется большая затрата мощности источника. С увеличением тока доля катодной теплоты уменьшается обычно до 25 % и даже до 8... 12 %, а доля анодной теплоты достигает от 80 до 85 % общей мощности дуги.

Расход W-электрода при сварке на постоянном токе прямой полярности может значительно увеличиться при слишком большом токе или при подключении его на обратную полярность, а также при недостаточной защите электрода инертным газом или возбуждении дуги касанием. Допускаемые плотности тока для W-электродов самые высокие на постоянном токе прямой полярности (от 20 до 30 А/мм2 ), примерно в 2 раза ниже на переменном токе и еще ниже (в 3-8 раз) - при сварке на постоянном токе обратной полярности.

Для электродов в гелии допустима меньшая плотность тока, так как температура гелиевой плазмы выше, чем плазмы аргона, и теплопередача на катод больше. С увеличением диаметра W-электродов допустимая плотность тока уменьшается обратно пропорционально.

2.11.4. Дуга с полым неплавящимся катодом в вакууме

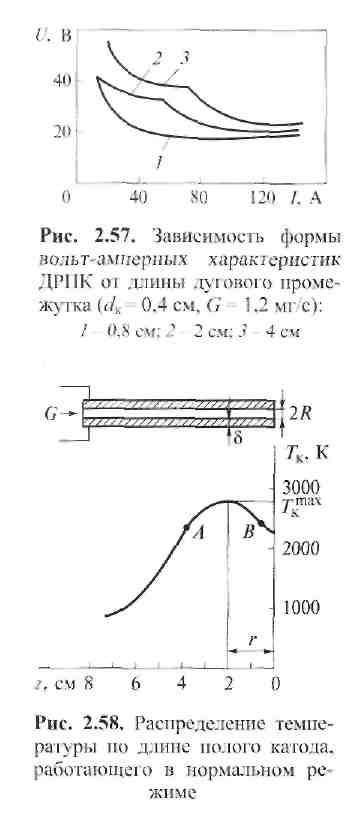

Дуговой разряд с

полым катодом (ДРПК) в вакууме применяется

для сварки ответственных изделий из

химически активных металлов и сплавов.

Сварку ведут на постоянном токе прямой

полярности, от источника с крутопадающей

внешней характеристикой. Процесс

сварки осуществляется стабильно в

диапазоне давле ний

в камере от 1 до 10-2

Па при подаче (через полость катода)

аргона 1...2 мг/с (2...4 л/ч). Согласно

классификации дуговых режимов работы

ДРПК, используемый для сварочных

процессов (рис 2.57), относится к так

называемому нормальному режиму (I

≥ 10 А, подача

аргона через полость катода G

≥

0,05 мг/с, давление

в камере рк

≤ 10 Па).

ний

в камере от 1 до 10-2

Па при подаче (через полость катода)

аргона 1...2 мг/с (2...4 л/ч). Согласно

классификации дуговых режимов работы

ДРПК, используемый для сварочных

процессов (рис 2.57), относится к так

называемому нормальному режиму (I

≥ 10 А, подача

аргона через полость катода G

≥

0,05 мг/с, давление

в камере рк

≤ 10 Па).

Характерной особенностью нормального режима является значительное проникание плазмы разряда в полость катода и немонотонное распределение температуры по длине катода с максимумом, расположенным на некотором расстоянии r от выходного торца катода (рис. 2.58). Участок вблизи максимума температуры нагрева полого катода принято называть активной зоной (A3).

Наблюдения за положением A3 показали, что в случае изменения какого-либо из параметров режима ДРПК происходит увеличение статического давления р∞ перед входом в полый катод (например, увеличение подачи плазмообразующего газа или тока) и A3 смещается в сторону его выходного сечения. Вместе с тем статическое давление р∞ в A3 практически не зависит от этих параметров и изменяется в диапазоне р∞ = 900... 1100 Па. При этом плазма как бы вытесняется из катодной полости, а напряжение ДРПК несколько снижается. Положение A3 существенно зависит от тока ДРПК. При I = 10...20 А центр A3 уходит в глубь катода на 1,5...2 см и более, а в случае тока свыше 50 А он смещается ближе к выходному торцу на расстояние 0,4...0,8 см от него.

С увеличением длины дугового промежутка (расстояние от выходного торца катода до анода) от 0,5 до 1,0 см центр A3 смещается ближе к выходному сечению катода. Особенно это заметно при токах ДРПК свыше 50 А, когда столб дуги имеет цилиндрическую форму. При дальнейшем увеличении длины дугового промежутка смещение положения центра A3 практически не наблюдается.

Основная доля полной мощности ДРПК (от 70 до 90 %) выделяется на положительном электроде, т. е. на аноде. С увеличением тока дуги доля выделяющейся на аноде мощности, как правило, увеличивается и примерно равна 90 %. По сравнению со сварочными дугами при атмосферном давлении ДРПК в вакууме является по доле выделяющейся на аноде мощности одним из самых эффективных источников энергии.

Энергетический баланс полого катода показал, что потери мощности в нем происходят за счет излучения, эмиссии электронов, теплопроводности и испарения материала катода. Наиболее существенны потери на излучение, составляющие 45...75 % полной мощности, выделяющейся на катоде за счет бомбардировки ионами и выделения джоулевой теплоты. Потери на теплопроводность не превышают 8... 14 %; потери на эмиссию электронов составляют 17...40 % мощности, выделяющейся на катоде. Суммарная мощность потерь в полом катоде с увеличением тока как бы достигает своего насыщения и составляет по отношению к полной мощности дугового разряда 7... 13 %. Так, мощность потерь в полом катоде, выполненном из иттрированного вольфрама ЭВИ-2, длиной 35 мм с диаметром полости 3 мм и толщиной стенки 0,8... 1 мм на токах 250...350 А практически остается неизменной и равна примерно 700...780 Вт. В этом случае потери в полом катоде составляют 7.. .8 % полной мощности дугового разряда.

Потери в столбе ДРПК в основном определяются давлением в камере и характером процессов в межэлектродном промежутке. При давлении в камере (2...9)•10-2 Па, которое обычно применяют в технологических процессах, потери во внешнем столбе ДРПК не превышают 2...3 % полной мощности дугового разряда. Мощность, выделяющаяся во внешнем столбе, передается в основном излучением в окружающую среду и на анод. Таким образом, относительная суммарная мощность потерь в ДРПК сравнительно невысока и на токах свыше 150 А, как правило, составляет 10... 15 %.

ДРПК в вакууме на токах свыше 200 А отличается весьма высокой концентрацией энергии, что приближает его к электроннолучевому источнику энергии для сварки.