- •Раздел I источники энергии для сварки

- •Глава 1. Физические основы и классификация сварочных процессов

- •1.2. Физико-химические особенности получения сварных, паяных и клеевых соединений

- •1.2.1. Механизм образования монолитных соединений твердых тел

- •1.2.2. Сварка плавлением и давлением

- •1.2.3. Пайка и склеивание

- •1.3. Термодинамика сварки и баланс энергии при сварке

- •1.3.1. Термодинамическое определение сварки

- •1.3.2. Типовой баланс энергии при сварке

- •1.3.3. Кпд сварочных процессов

- •1.4. Классификация сварочных процессов

- •1.4.1. Признаки классификации сварочных процессов

- •1.4.2. Термические процессы

- •1.4.3. Термомеханические процессы

- •1.4.5. Прессово-механические процессы

- •1.5. Требования к источникам энергии для сварки и оценка их эффективности

- •1.5.1. Оценка энергетической эффективности процессов сварки

- •1.5.2. Расчет энергоемкости процессов сварки

- •Глава 2. Физические процессы в дуговом разряде

- •2.1. Электрический разряд в газах

- •2.1.1. Виды разряда

- •2.1.2. Возбуждение дуги и ее зоны

- •2.1.3. Вольт-амперная характеристика дуги

- •2.2. Элементарные процессы в плазме дуги

- •2.2.1. Основные параметры плазмы

- •2.2.2. Квазинейтральность. Плазменная частота и дебаевский радиус экранирования. Коллективные свойства плазмы

- •2.2.3. Идеальная плазма. Плазменный параметр

- •2.2.4. Эффективное сечение взаимодействия

- •2.2.5. Эффект Рамзауэра

- •2.2.6. Упругие и неупругие соударения

- •2.2.7. Потенциал ионизации

- •2.2.8. Термическая ионизация

- •2.2.10. Деионизация

- •2.3.1. Электропроводность

- •2.3.2. Амбиполярная диффузия

- •2.3.3. Теплопроводность плазмы

- •2.4. Элементы термодинамики плазмы

- •2.4.1. Термическое равновесие

- •2.4.2. Уравнение Саха

- •2.4.3. Эффективный потенциал ионизации

- •2.5. Баланс энергии и температура в столбе дуги

- •2.5.1. Баланс энергии в столбе дуги

- •2.5.2. Температура дуги

- •2.5.3. Влияние газовой среды

- •2.6. Приэлектродные области дугового разряда

- •2.6.1. Эмиссионные процессы на поверхности твердых тел

- •2.6.2. Катодная область

- •2.6.3. Анодная область

- •2.6.4. Измерения в приэлектродных областях

- •2.6.5. Баланс энергии в приэлектродных областях

- •2.6.6. Потоки плазмы в дуге

- •2.7. Магнитогидродинамика сварочной дуги

- •2.7.1. Собственное магнитное поле дуги

- •2.7.2. Магнитное поле сварочного контура. Магнитное дутье

- •2.7.3. Внешнее магнитное поле и дуга

- •2.7.4. Вращающаяся дуга

- •2.8. Перенос металла в сварочной дуге

- •2.8.1. Виды переноса металла

- •2.8.2. Импульсное управление переносом металла в дуге

- •2.9. Сварочные дуги переменного тока

- •2.9.1. Особенности дуги переменного тока

- •2.9.2. Вентильный эффект

- •2.10. Сварочные дуги с плавящимся электродом

- •2.10.1. Ручная дуговая сварка электродами с покрытиями

- •2.10.2. Сварка под флюсом

- •2.10.3. Металлические дуги в защитных газах и вакууме

- •2.11. Сварочные дуги с неплавящимся электродом

- •2.11.1. Аргонодуговая сварка w-электродом

- •2.11.2. W-дуга в гелии

- •2.11.3. Баланс энергии w-дуги

- •2.11.4. Дуга с полым неплавящимся катодом в вакууме

- •2.12. Плазменные сварочные дуги

- •2.12.1. Виды и особенности плазменных дуг

- •2.12.2. Газовые среды

- •2.12.3. Применение плазменной дуги

- •Глава 3. Термические недуговые источники энергии

- •3.1. Электронно-лучевые источники

- •3.1.1. Формирование электронного пучка

- •3.1.2. Основные физические характеристики электронного пучка

- •3.1.3. Взаимодействие электронного пучка с веществом

- •3.1.4. Применение электронно-лучевых процессов для сварки

- •3.2. Фотонно-лучевые источники

- •3.2.1. Полихроматический свет

- •3.2.2. Когерентное излучение и его основные свойства

- •3.2.3. Основные характеристики лазеров

- •3.2.4. Взаимодействие лазерного излучения с веществом

- •3.3. Газовое пламя

- •3.4. Электрошлаковая сварка

- •3.5. Термитная сварка

- •Глава 4. Прессовые и механические сварочные процессы

- •4.1. Прессовые сварочные процессы

- •4.1.1. Способы термопрессовой сварки

- •4.1.2. Кузнечная сварка

- •4.2. Механические сварочные процессы

- •4.2.1. Прессово-механический контакт и холодная сварка

- •4.2.2. Трущийся контакт и сварка трением

- •4.2.3. Ударный контакт и сварка взрывом

2.10.2. Сварка под флюсом

Дуга под флюсом отличается от свободной (открытой) сварочной дуги в первую очередь тем, что газовый разряд происходит в пространстве, которое изолированно от окружающей среды расплавленным шлаком. Наличие газового пузыря обусловливает повышение давления в нем. Например, оно составляет около 3 кПа при токе ≈ 500 А.

Ф люсовая

защита позволяет значительно повысить

по сравнению со сваркой открытой

дугой сварочные токиIсв

(до 1000 А и более), а также мощность дуги

и плотность тока jсв

на электродах (до 200 А/мм и выше).

люсовая

защита позволяет значительно повысить

по сравнению со сваркой открытой

дугой сварочные токиIсв

(до 1000 А и более), а также мощность дуги

и плотность тока jсв

на электродах (до 200 А/мм и выше).

Высокая плотность тока, избыточное давление, некоторое шунтирование дуги флюсом и присутствие во флюсе ионизирующих компонентов обеспечивают высокую устойчивость сварочного процесса. Практически отсутствует разбрызгивание металла, шов хорошо формируется.

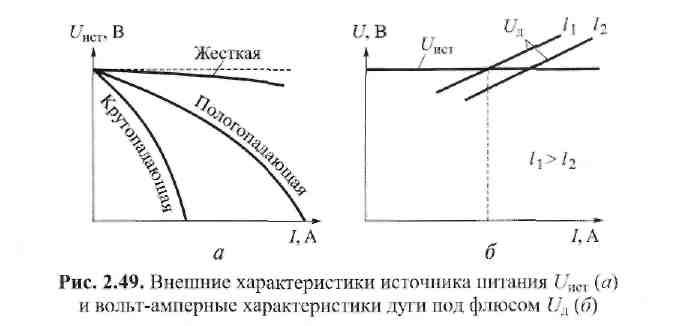

Высокая плотность тока обусловливает возрастание вольтамперной характеристики дуги, что позволяет применять источники питания с жесткой или пологопадающей внешней характеристикой (рис. 2.49). Широко применяется подача электрода в дугу с постоянной скоростью, обеспечивающая саморегулирование процесса.

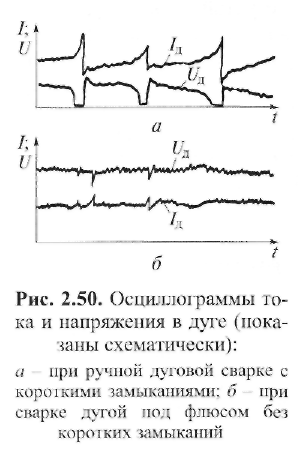

В отличие от ручной дуговой сварки (рис. 2.50) перенос металла в дуге под флюсом обычно мелкокапельный - без коротких замыканий и пиков тока Iд и напряжения Uд. Размер капель тем мельче, чем больше плотность тока. Существенную роль играет перенос электродного металла паром. Капли обычно пористые, их плотность равна 2.. .5 г/см3 вместо 7,8 г/см3 для стали.

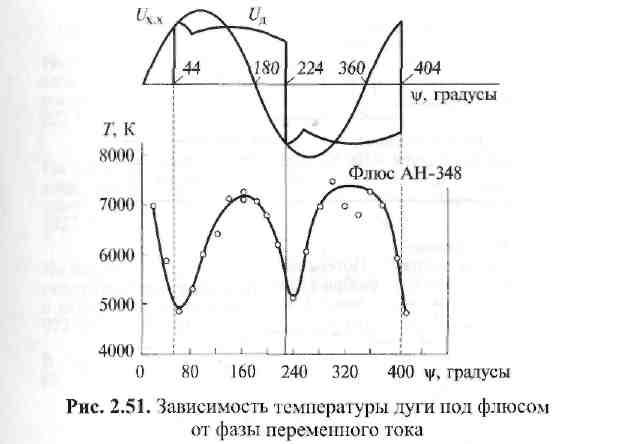

Число мелких капель составляет 60...70 % общего числа капель. Температура дуги достигает 5000...7000 К. При сварке на переменном токе она колеблется в зависимости от изменения фазы ψ (рис. 2.51). Высокая устойчивость сварочного процесса позволяет в подавляющем большинстве случаев применять переменный ток, что связано с большей простотой и экономичностью сварочного оборудования. Различный теплоотвод с электрода и изделия обусловливает некоторую асимметрию тока в дуге под флюсом. Однако вентильный эффект сравнительно мал и, как правило, специальных устройств для его устранения не требуется. Сварка под флюсом отличается высоким КПД (рис. 2.52), ее легко автоматизировать, и поэтому она широко применяется в промышленности.

2.10.3. Металлические дуги в защитных газах и вакууме

Ме-дуга в защитных газах используется в основном для сварки малоуглеродистых и низколегированных сталей (в СО2, в смесях СО2 + Аr, СО2 + О2), а также алюминиевых сплавов и коррозионно-стойких сталей (в Аr и в смеси Аr + Не) главным образом на постоянном токе обратной полярности при жесткой или полого-падающей внешней характеристике источников питания. Наибольшее применение ввиду своей экономичности получила механизированная сварка тонкой проволокой в среде углекислого газа. Оснащение установок для механизированной сварки импульсными приставками, используемыми для управляемого переноса металла, существенно расширяет область их применения.

Ме-дуга в вакууме (вакуумная дуга) горит обычно в парах металла электрода и применяется главным образом для сварки на постоянном токе обратной полярности. Давление среды - от 1 Па и ниже. Безусловно, дуга в вакууме отличается по своим свойствам от дуги при атмосферном давлении. Плазму столба дуги уже нельзя рассматривать как термически равновесную, так как электронная температура больше температуры газа Те > Tд. Термическая ионизация в столбе дуги снижается, и ее роль в определенной степени компенсируется неупругими столкновениями.

В вакуумной дуге увеличивается катодное падение потенциала до 18...20 В и уменьшается градиент напряжения в столбе дуги по сравнению с атмосферными дугами с 2...4 до 0,2...0,4 В/мм, т. е. примерно в 10 раз (в воздухе Е = 1,5...2,0 В/мм; в среде СО2 Е = 3...4 В/мм). Столб вакуумных дуг обычно длиннее, что позволяет применять более узкую разделку кромок стыка. Анодное падение потенциала меняется мало.

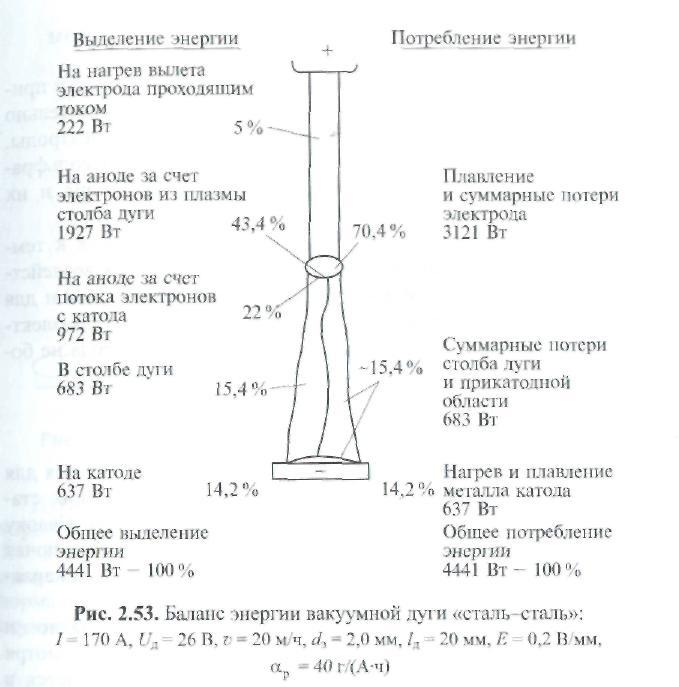

Баланс энергии в вакуумной дуге (рис. 2.53) показывает, что часть энергии на анод переносится непосредственно с катода. Вследствие интенсивного выделения теплоты на аноде коэффициент наплавки растет до 35.. .40 г/(А • ч). Это почти в 2 раза больше, чем при сварке под флюсом. Стоимость сварки в вакууме оказывается в ряде случаев ниже, чем в контролируемой атмосфере инертного газа, а качество шва - достаточно высоким.