- •Раздел I источники энергии для сварки

- •Глава 1. Физические основы и классификация сварочных процессов

- •1.2. Физико-химические особенности получения сварных, паяных и клеевых соединений

- •1.2.1. Механизм образования монолитных соединений твердых тел

- •1.2.2. Сварка плавлением и давлением

- •1.2.3. Пайка и склеивание

- •1.3. Термодинамика сварки и баланс энергии при сварке

- •1.3.1. Термодинамическое определение сварки

- •1.3.2. Типовой баланс энергии при сварке

- •1.3.3. Кпд сварочных процессов

- •1.4. Классификация сварочных процессов

- •1.4.1. Признаки классификации сварочных процессов

- •1.4.2. Термические процессы

- •1.4.3. Термомеханические процессы

- •1.4.5. Прессово-механические процессы

- •1.5. Требования к источникам энергии для сварки и оценка их эффективности

- •1.5.1. Оценка энергетической эффективности процессов сварки

- •1.5.2. Расчет энергоемкости процессов сварки

- •Глава 2. Физические процессы в дуговом разряде

- •2.1. Электрический разряд в газах

- •2.1.1. Виды разряда

- •2.1.2. Возбуждение дуги и ее зоны

- •2.1.3. Вольт-амперная характеристика дуги

- •2.2. Элементарные процессы в плазме дуги

- •2.2.1. Основные параметры плазмы

- •2.2.2. Квазинейтральность. Плазменная частота и дебаевский радиус экранирования. Коллективные свойства плазмы

- •2.2.3. Идеальная плазма. Плазменный параметр

- •2.2.4. Эффективное сечение взаимодействия

- •2.2.5. Эффект Рамзауэра

- •2.2.6. Упругие и неупругие соударения

- •2.2.7. Потенциал ионизации

- •2.2.8. Термическая ионизация

- •2.2.10. Деионизация

- •2.3.1. Электропроводность

- •2.3.2. Амбиполярная диффузия

- •2.3.3. Теплопроводность плазмы

- •2.4. Элементы термодинамики плазмы

- •2.4.1. Термическое равновесие

- •2.4.2. Уравнение Саха

- •2.4.3. Эффективный потенциал ионизации

- •2.5. Баланс энергии и температура в столбе дуги

- •2.5.1. Баланс энергии в столбе дуги

- •2.5.2. Температура дуги

- •2.5.3. Влияние газовой среды

- •2.6. Приэлектродные области дугового разряда

- •2.6.1. Эмиссионные процессы на поверхности твердых тел

- •2.6.2. Катодная область

- •2.6.3. Анодная область

- •2.6.4. Измерения в приэлектродных областях

- •2.6.5. Баланс энергии в приэлектродных областях

- •2.6.6. Потоки плазмы в дуге

- •2.7. Магнитогидродинамика сварочной дуги

- •2.7.1. Собственное магнитное поле дуги

- •2.7.2. Магнитное поле сварочного контура. Магнитное дутье

- •2.7.3. Внешнее магнитное поле и дуга

- •2.7.4. Вращающаяся дуга

- •2.8. Перенос металла в сварочной дуге

- •2.8.1. Виды переноса металла

- •2.8.2. Импульсное управление переносом металла в дуге

- •2.9. Сварочные дуги переменного тока

- •2.9.1. Особенности дуги переменного тока

- •2.9.2. Вентильный эффект

- •2.10. Сварочные дуги с плавящимся электродом

- •2.10.1. Ручная дуговая сварка электродами с покрытиями

- •2.10.2. Сварка под флюсом

- •2.10.3. Металлические дуги в защитных газах и вакууме

- •2.11. Сварочные дуги с неплавящимся электродом

- •2.11.1. Аргонодуговая сварка w-электродом

- •2.11.2. W-дуга в гелии

- •2.11.3. Баланс энергии w-дуги

- •2.11.4. Дуга с полым неплавящимся катодом в вакууме

- •2.12. Плазменные сварочные дуги

- •2.12.1. Виды и особенности плазменных дуг

- •2.12.2. Газовые среды

- •2.12.3. Применение плазменной дуги

- •Глава 3. Термические недуговые источники энергии

- •3.1. Электронно-лучевые источники

- •3.1.1. Формирование электронного пучка

- •3.1.2. Основные физические характеристики электронного пучка

- •3.1.3. Взаимодействие электронного пучка с веществом

- •3.1.4. Применение электронно-лучевых процессов для сварки

- •3.2. Фотонно-лучевые источники

- •3.2.1. Полихроматический свет

- •3.2.2. Когерентное излучение и его основные свойства

- •3.2.3. Основные характеристики лазеров

- •3.2.4. Взаимодействие лазерного излучения с веществом

- •3.3. Газовое пламя

- •3.4. Электрошлаковая сварка

- •3.5. Термитная сварка

- •Глава 4. Прессовые и механические сварочные процессы

- •4.1. Прессовые сварочные процессы

- •4.1.1. Способы термопрессовой сварки

- •4.1.2. Кузнечная сварка

- •4.2. Механические сварочные процессы

- •4.2.1. Прессово-механический контакт и холодная сварка

- •4.2.2. Трущийся контакт и сварка трением

- •4.2.3. Ударный контакт и сварка взрывом

2.12.3. Применение плазменной дуги

Плазменную дугу применяют для резки, сварки, наплавки и напыления. Плазменная резка занимает ведущее место среди других способов плазменной обработки материалов по объему применения в промышленности. В отличие от газокислородной резки при плазменной резке происходит в основном не выгорание (окисление) металла в кислороде, а его выплавление и «выдувание» струей плазмы.

Проникающей плазменной дугой можно резать без каких-либо дополнительных флюсов практически любые материалы, в том числе чугун и коррозионно-стойкую сталь, вольфрам и молибден, медь и алюминий. Плазменной струей можно резать неметаллы.

Большой интерес представляет применение так называемой микроплазмы, например для прецизионной резки и сварки высокотемпературной тонкой струей - «пучком» плазмы. При микроплазменной сварке применяют токи 0,2... 15 А. Устойчивое и стабильное горение микроплазменной дуги на малых токах достигается благодаря высокой степени сжатия столба дуги каналом сопла малого диаметра (0,8... 1,2 мм). При резке плазма вытекает из сопла со сверхзвуковой скоростью (3...4 М). Это достигается малым объемом камеры и высоким давлением в ней (до 5 МПа), а также расширяющейся формой сопла. Микроплазма отличается весьма высокой концентрацией энергии и малым пятном нагрева, что приближает ее к лучевым источникам энергии для сварки.

Глава 3. Термические недуговые источники энергии

3.1. Электронно-лучевые источники

Развитие электронной техники позволило получать мощные электронные пучки, энергии которых достаточно для осуществления различных технологических процессов. Это послужило основанием для создания целой технологической отрасли, получившей название электронно-лучевой технологии.

В последнее время электронно-лучевая технология сформировалась как самостоятельное направление в области обработки материалов, обладающее широкими технологическими возможностями в самых различных областях науки и техники.

Электронный пучок как технологический инструмент позволяет осуществлять нагрев, плавку и испарение практически всех материалов, сварку и размерную обработку, нанесение покрытий и запись информации. Такая универсальность электронного пучка дает возможность использовать одно и то же оборудование для различных технологических целей и совмещать в одном цикле обработки различные технологические процессы.

3.1.1. Формирование электронного пучка

Формирование электронного пучка для технологических целей можно представить как процесс, состоящий из следующих основных стадий:

1)получение свободных электронов;

2)ускорение электронов электростатическим или электромагнитным полем и формирование направленного потока электронов;

3) изменение поперечного сечения направленного потока электронов для формирования электронного пучка (чаще всего для его фокусировки на обрабатываемой поверхности);

4) отклонение электронного пучка и обеспечение требуемой траектории перемещения его сечения, попадающего на обрабатываемую поверхность (фокального пятна);

5 ) собственно

взаимодействие электронного пучка с

обрабатывае-мой поверхностью для

осуществления требуемого

технологического

процесса.

) собственно

взаимодействие электронного пучка с

обрабатывае-мой поверхностью для

осуществления требуемого

технологического

процесса.

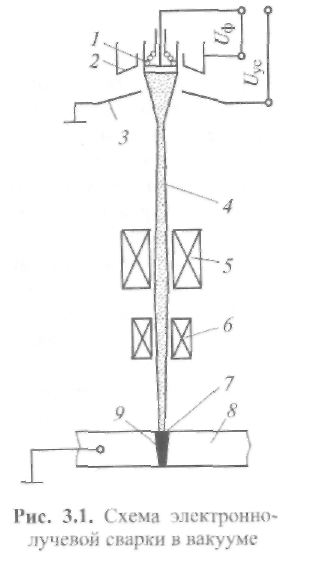

Для формирования электронного пучка и управления им применяется ряд специальных устройств, называемых электронными пушками. Функциональная схема такого устройства приведена на рис. 3.1.

Источником электронов в электронных пушках обычно служит термоэмиссионный катод 1, который выполняется из вольфрама, тантала или гексаборида лантана LаВ6, обладающих высокими эмиссионными характеристиками. В зависимости от материала катода его рабочая температура может достигать 2400...2800 К. Подогрев катода чаще всего осуществляется при помощи накаливаемого электрическим током элемента, причем в некоторых случаях сам этот элемент может выполнять функции катода (катод прямого накала). Катод размещается внутри прикатодного электрода 2. На некотором расстоянии от катода находится анод 3, выполненный в виде массивной детали с отверстием по оси. Между катодом и анодом от специального высоковольтного источника питания прикладывается ускоряющее напряжение Uyc = 30... 150 кВ, причем анод обычно соединяется с корпусом установки, а катодный узел крепится на высоковольтном изоляторе. Вследствие разности потенциалов между катодом и анодом электроны ускоряются до значительных скоростей, большая часть их проходит через отверстие в аноде и затем продолжает в заанодном пространстве движение по инерции. Мощность потока электронов регулируется изменением его тока (при постоянном ускоряющем напряжении) путем подачи отрицательного (по отношению к катоду) напряжения Uф на управляющий (прикатодный) электрод 2 в электронно-оптической системе сварочной электронной пушки.

Этот поток электронов обладает еще сравнительно невысокими удельными энергетическими показателями, и для формирования из него электронного пучка 4 с необходимыми характеристиками обычно требуется дополнительная операция - фокусировка. Для полной реализации возможности фокусировки и формирования электронного пучка минимальных размеров (0,2...2,0 мм) при значительной мощности до 100 кВт нужно выполнить такие условия формирования, чтобы погрешность электронной оптики, расталкивание электронов в пучке, их тепловое движение и рассеяние в газах и парах металлов не препятствовали собиранию электронов пучка в малом объеме.

В рабочем пространстве электронной пушки необходим вакуум, так как при большом числе молекул остаточных газов они препятствуют свободному прохождению электронов взаимными столкновениями. Кроме того, условия работы термоэмиссионного катода также требуют защиты его от взаимодействия с атмосферными газами. Рабочий вакуум в электронной пушке должен быть не хуже 10-3 ...10-4 Па. При увеличении давления происходит пробой между катодом и анодом электронной пушки, что может привести к выходу из строя высоковольтного выпрямителя.

Для фокусировки электронного пучка в электронной пушке обычно используется система диафрагм и магнитных линз. Магнитная линза 5 представляет собой соленоид с магнитопроводом, создающий специальное магнитное поле, которое при взаимодействии с электроном изменяет его траекторию и искривляет ее в направлении к оси системы. При этом можно добиться «сходимости» электронного пучка на достаточно малой площади поверхности и в фокусе 7 электронный пучок может обладать весьма высокой плотностью мощности (до 5 •108 Вт/см2). По достигаемой плотности мощности электронный пучок уступает только лазерному лучу. Такой плотности мощности достаточно для осуществления целого ряда технологических процессов, причем в результате изменения фокусировки плотность мощности может быть плавно изменена до минимальных значений.

В конструкцию электронной пушки обычно входит также отклоняющая система 6, служащая для перемещения электронного пучка по обрабатываемой поверхности вследствие его взаимодействия с поперечным магнитным полем, создаваемым отклоняющей системой. Обычно для этой цели электронная пушка имеет две пары отклоняющих катушек, обеспечивающих перемещение пучка по двум взаимно перпендикулярным направлениям. При питании отклоняющих катушек током определенной частоты и амплитуды можно получить практически любую траекторию перемещения электронного пучка по обрабатываемой поверхности, что широко используется в электронно-лучевой технологии. Электронная пушка обычно выполняется в виде одного функционального блока, который или неподвижно крепится к вакуумной камере, или перемещается внутри камеры при помощи специальных механизмов.

Обрабатываемое изделие 8 помещают в вакуумную камеру, снабженную загрузочными крышками и иллюминаторами для наблюдения за процессами обработки (9 - сварной шов). При большой протяженности зоны обработки изделие обычно перемещается или вращается в вакуумной камере при помощи специальных механизмов. Для малой обрабатываемой площади (обычно менее 50 х 50 мм) обычно достаточно перемещения луча, а изделие может оставаться неподвижным.