Ермолаев Технологические процессы в машиностроении 2011

.pdf

Сведения о материале детали являются одним из критериев проектирования технологического процесса наряду с требованиями к инструменту и станкам (рис.12.3). Оптимальное проектирование на всех этапах разработки технологического процесса позволяет добиться высокого качества проектирования в целом и эффективности процесса производства.

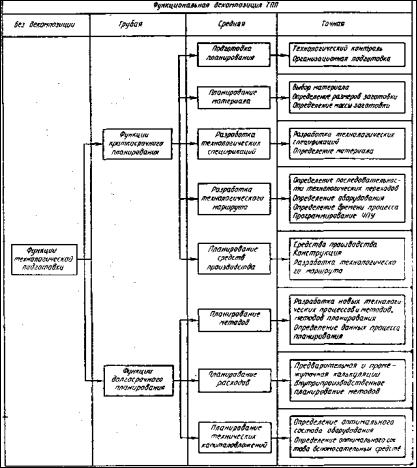

Рис. 12.4. Пример функциональной декомпозиции в системе ТПП

251

252

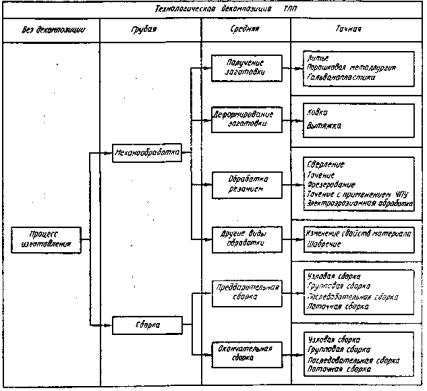

Рис. 12.5. Объективная декомпозиция на примере изготовления

Выбор оборудования предполагает определение станков и условий их работы, которые в целом непосредственно зависят от структуры технологического процесса и обрабатываемой детали. Размеры рабочей зоны станка, размеры заготовки, требуемая производительность и точность обработки являются критериями этого этапа проведения процесса планирования.

Декомпозиция, ориентированная на процесс изготовления частично может перекрывать функции ТПП. Сопоставление возможных критериев технологической декомпозиции представлено на рис. 12.6.

Рис. 12.6. Пример технологической декомпозиции в ТПП

В формировании и организации структуры производства, как правило, отражаются глубокие изменения, происходящие в разви-

253

тии промышленной техники. Вместе с тем возникает проблема построения таких организационных, информационных и функциональных производственных систем, которые учитывали бы или могли бы учесть перспективные задачи производства. Эффективность производства зависит не только от технического уровня средств производства, но и в достаточной степени от эффективности системы организации производства. Осуществление рационализации и автоматизации производственных процессов закладывается на этапах проектирования производства, таких, как конструирование в ТПП.

Оптимизация производственных процессов влечет за собой изменения в организационной структуре, основанной на традиционных информационных и материальных потоках. Эти изменения должны базироваться на комплексной увязке всех производственных факторов. Поток материалов определяется как взаимосвязь всех производственных процессов – от получения сырья до его переработки и распределения материальных товаров внутри конкретного производства. Аналогом этого является поток информации, который определяется как взаимосвязь всех процессов, связанных с переработкой информации, – сбор, управление, контроль, хранение

ираспределение сведений.

Сточки зрения системного похода ТПП является моделью производственного процесса. С помощью формального моделирования производственных процессов может быть осуществлена оптимизация технологического маршрута обработки для конкретной детали.

Результаты абстрактного моделирования документируются и

служат основой реального производства. Информационные связи смежных областей производства представлены на рис. 12.7.

Характерными для указанной информационной модели являются следующие признаки:

коммуникационный (Mitspracherecht), отражающий право на обмен и обработку информации;

обслуживающий (Informationspflicht), который обеспечивает выполнение информационных запросов или заданий;

санкционирующий (Informationrecht), который отражает право доступа к различного рода информации.

254

255

Рис. 12.7. Информационные отношения ТПП со смежными областями производства

ТПП является информационным связующим звеном между узкими областями производственного процесса, как проектирование и изготовление. Основная задача ТПП состоит при этом в координации данных и всего потока информации.

Под информационной деятельностью понимаются задачи, которые находятся в функциональной связи с общим процессом ТПП. Процесс получения информации служит для поиска и выбора внутрипроизводственной и внешней информации, которая является существенной для ТПП.

Впроцессе передачи информации можно выделить два основных элемента. Во-первых, это реализация функции распределения

всмысле повышения квалификации и образования исполнителей, т. е. подготовка внешней и внутренней информации для оценки определенных объектов. Во-вторых, это координация информации ТПП, включая передачу информации смежным областям производства.

Вреальном проектном подразделении все задачи связаны между собой таким образом, что они выполняются в рамках конкретного проекта (организация проекта).

Втехнологической подготовке должны быть учтены как основополагающие возможности структурной организации, так и специфика организации проектных работ при выполнении конкретного заказа.

Организация проекта означает взаимосвязь проектных подразделений на основе потоков информации. На рисунке 25.8 показаны информационные связи в процессе ТПП. Каждая задача ТПП требует определенной информации на входе и порождает конкретную информацию на выходе. Показанные информационные связи поясняют центральную роль технологической карты и процесса ее формирования внутри как оперативной, так и долгосрочной структуры производственного процесса.

Впротивоположность общепринятому функциональному представлению информационных связей многообразные возможности формирования структуры задач ТПП не позволяет получить обобщенное представление всевозможных решений.

256

Основой для детального анализа структурной организации задач ТПП является знание основных закономерностей такой организации. В ТПП различают: отдельные функции подготовки производства (функциональная декомпозиция); объект проектирования (объектная декомпозиция); функции изготовления и сборки (технологическая декомпозиция).

Среди всех реализуемых возможностей декомпозиции выделяют также и степень декомпозиции: отсутствие; грубую; среднюю; точную.

Каждый уровень структурной организации может быть описан комбинацией элементов, декомпозированных по различным принципам функциональному, объектному, технологическому с указанием различной степени декомпозиции. Для точной оценки необходимо знать не только основание структуризации, но и ее степень.

Функциональная декомпозиция ТПП определяется путем вы деления из структурной организации задач, выполняемых в процессе технологического проектирования.

12.2. Технологическая документация

Комплекс графических и текстовых документов, определяющих технологию изготовления (ремонта) изделия, которые содержат данные для организации производственного процесса, называется технологической документацией. В машиностроении государственными стандартами установлена Единая система технологической документации (ЕСТД), являющаяся составной частью ЕСТПП.

ЕСТД определяет взаимосвязанные правила и положения о порядке разработки, оформления, комплектации и обращения технологической документации, разрабатываемой и применяемой всеми машиностроительными и приборостроительными предприятиями. Основное назначение стандартов ЕСТД – установление на всех предприятиях единых правил оформления и ведения технологической документации. ЕСТД обеспечивает стандартизацию обозначений и унификацию документации на различные виды работ, предусматривает возможность обмена между предприятиями техноло-

257

гическими документами без их переоформления, что обеспечивает стабильность комплектности документации, исключающую их повторную разработку предприятиями.

Основные технологические документы (ГОСТ 3.1102–81) подразделяют на документы общего и специального назначения. К первым относятся технологические документы, применяемые отдельно или включенные в комплекты документов на технологические процессы, независимо от характера технологических методов изготовления или ремонта изделий.

Документами общего назначения являются карта эскизов (КЭ) и технологическая инструкция (ТИ).

КЭ – это графический документ, содержащий эскизы, схемы и таблицы, предназначенные для пояснения выполнения технологического процесса, операции или перехода изготовления или ремонта изделия, включая контроль и перемещения.

ТИ предназначена для описания технологических процессов, методов и приемов, повторяющихся при изготовлении изделий, правил эксплуатации средств технического оснащения и используется в целях сокращения объема разрабатываемой технологической документации.

Документы специального назначения посвящены описанию технологических процессов и операций в зависимости от типа и вида производства и заранее предусмотренных технологических методов изготовления или ремонта изделий (их составных частей). К числу обязательных документов такого рода относится маршрутная карта (МК). В ней дается полное описание технологического процесса, включая все технологические операции, а также контроль и перемещение детали (изделия) в технологической последовательности его изготовления (ремонта) с указанием данных об оборудовании, оснастке, материальных нормативах и трудовых затратах.

Взамен маршрутной карты допускается использовать соответствующие карты технологического процесса (КТП). Она предназначена для операционного описания технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов,

258

технологических режимов и данных о средствах технологического оснащения, материальных и трудовых затратах.

Карта типового (группового) технологического процесса (КТТП) предназначена для описания типового (группового) технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов и общих данных о средствах технологического оснащения, материальных и трудовых затратах.

Для единичных технологических процессов разрабатывается операционная карта (ОК), в которой содержится описание технологической операции с указанием последовательного выполнения переходов, данных о средствах технологического оснащения, режимах и трудовых затратах.

12.3.Методы обеспечения технологичности

иконкурентоспособности изделий машиностроения

Технологичность конструкции изделия – это совокупность свойств конструкции, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных качества, объема выпуска и условий выполнения работ.

Необходимость обработки конструкций деталей и изделий на технологичность в целом диктуется рядом требований современного машиностроительного производства: постоянно растущим объемом агрегатного монтажа узлов механизмов и оборудования, развитием систем модульного проектирования на базе типизации, унификации и стандартизации; широким использованием ЭВМ, обеспечивающим высокий уровень анализа конструктивных решений в различных вариантах использования; организации широкого обмена опытом в области создания технологических конструкций между различными отраслями машиностроения.

При отработке конструкции изделия (детали) на технологичность ее следует рассматривать как комплексный объект – объект проектирования, производства и эксплуатации. Чтобы можно было

259

планировать технологичность изделия и управлять формированием признаков технологичности, ГОСТ 14.201-83 устанавливает количественную оценку технологичности, основанную на системе показателей: базовых показателях технологичности, устанавливаемых в техническом задании на проектируемое изделие; показателях технологичности, достигнутых при разработке конструкции; уровне технологичности (отношение достигнутых показателей к базовым).

Выбор показателей технологичности – сложная инженерная задача. Одним из показателей технологичности изделия может служить его материалоемкость. Показатель материалоемкости определяют по формуле:

Kм = Qи/Qзаг,

где Kм – коэффициент использования материала; Qи – масса изделия, кг;Qзаг – общая масса заготовок на изделие, кг.

Наиболее технологичным вариантом конструкции изделия детали будет тот, для которого значение Kм наиболее близко к единице.

При конструировании деталей необходимо ориентироваться на предполагаемые технологические способы обработки их поверхностей и отдавать предпочтение таким конструктивным формам и элементам деталей, которые наиболее полно удовлетворяют выбранным способам изготовления деталей, обеспечивая высокие показатели точности, производительности и экономичности. Соблюдение этих условий особенно важно для серийного и массового производства а также при изготовлении деталей на станках с ЧПУ и в условиях ГПС. При разработке конструкций деталей машин, обработка поверхностей которых предполагается на станках токарной группы, целесообразно учитывать ряд специальных требова-

ний, обеспечивающих их технологичность. |

|

Детали, обрабатываемые на |

станках токарной группы, долж- |

ны содержать наибольшее число |

поверхностей, имеющих фор- |

му тел вращения. Конструкция детали должна быть такой, чтобы ее масса бы уравновешена относительно оси вращения. Обработка

уравновешенных заготовок исключает влияние |

дисбаланса масс |

на точность изготовления поверхностей деталей. |

При конструи- |

ровании деталей необходимо использовать нормальный ряд диаметров и длин, что позволяет применять стандартный режущий

260