Ермолаев Технологические процессы в машиностроении 2011

.pdfТема 11. ПАЯНЫЕ И КЛЕЕВЫЕ СОЕДИНЕНИЯ

11.1. Пайка

Пайкой называется процесс получения неразъемного соединения двух или нескольких деталей с применением присадочного материала (припоя) путем их нагрева в собранном виде до температуры плавления припоя. Расплавленный припой затекает в специально создаваемые между соединениями деталей зазоры и диффундируют в металл этих деталей. При этом протекает процесс взаимного растворения металлов деталей и припоя с образованием сплава, более прочного, чем припой.

Припои и флюсы. В зависимости от температуры плавления припоя различают пайку мягкими и твердыми припоями. Мягкие (оловянисто-свинцовые) припои имеют температуру плавления ниже 400 °С, а твердые (медные, медно-цинковые) припои – 400– 1200 °С. Вид припоя назначается при разработке конструкции сборочной единицы с учетом условий ее работы и материала деталей и оговаривается в технических требованиях.

Кроме припоя, при пайке применяют флюсы, назначение которых сводится к защите места спая от окисления при нагреве, обеспечению лучшей смачиваемости места спая расплавленным припоем и рас творению оксидов. В качестве флюсов для твердых припоев применяют буру и плавиковый шпат, а также их смеси с различными окислителями или солями щелочных металлов. При пайке мягкими припоями в качестве флюса используют канифоль, хлористый цинк, нашатырь или фосфорную кислоту. Пайку точных соединений осуществляют без флюса в защитной атмосфере или вакууме.

Процесс пайки состоит из следующих этапов: 1) подготовки сопрягаемых поверхностей деталей под пайку; 2) сборки: 3) нанесения флюса и припоя: 4) нагрева места спая; 5) промывки и зачистки шва.

Места под спай необходимо осмотреть и при наличии коррозии зачистить, затем промыть и обезжирить. Особое внимание следует обратить на зазор между сопрягаемыми поверхностями в соедине-

241

нии, предназначенный для пайки, так как от него зависят диффузионный обмен металла припоя с металлом деталей и прочность соединения. При пайке легкоплавкими припоями устанавливают зазор 0,025–0,075 мм, при пайке серебряными припоями – 0,05–0,08 мм, при пайке медью – 0,012–0,014 мм. Припой должен быть зафиксирован относительно места спая. Его закладывают в виде фольговых прокладок, проволочных контуров, лент, паст вместе с флюсом, а также наносят в расплавленном виде. Собранное под пайку соединение должно быть надежно закреплено во избежание относительного смещения деталей во время нагрева.

В зависимости от вида нагрева различаются следующие способы пайки: газовая, погружением (в металлическую или соляную ванну), электрическая (индукционная, контактная), в печах, ультразвуковая. В индивидуальном и мелкосерийном производстве применяется местный нагрев посредством паяльника или газовой горелки. В крупносерийном и массовом производстве сборочные единицы нагревают в ваннах и газовых печах, а также используют электро-нагрев. Особенно широко применяют индукционный нагрев ТВЧ. При этом форму индуктора приспосабливают к форме соединяемых деталей, вследствие чего нагрев происходит непосредственно вблизи места спая. Это предохраняет детали от коробления и появления оксидов.

При пайке деталей из алюминиевых сплавов применяют ультразвуковой нагрев, так как высокочастотные колебания в расплав ленном припое разрушают оксидную пленку и отпадает необходимость во флюсе. Ультразвуковые колебания сообщаются нагревательному элементу паяльника или возбуждаются в расплавленном припое ванны. Паяные соединения контролируют по параметрам режима пайки, внешним осмотром, проверкой на прочность и герметичность, а также методом дефекто- и рентгеноскопии.

11.2. Склеивание

Склеивание – один из методов получения неподвижных неразъемных соединений, при котором между сопрягаемыми поверхностями деталей вводится слой клея, способного при определенном

242

физическом состоянии благодаря силам адгезии скреплять эти детали. Одним из важных преимуществ склеивания является возможность получения соединений из разнородных материалов (металлов и неметаллов). В конструкциях машин клеевые соединения применяют либо как самостоятельные, либо в комбинации с другими видами соединений. Например, вместо посадки с натягом используют переходную с введением в зазор клея. Как правило, применение комбинированных клеевых соединений существенно повышает прочность. Недостатки клеевых соединений – сравнительно низкая термостойкость, склонность к старению, необходимость

вряде случаев нагрева соединения при склеивании. Марку клея для того или иного соединения выбирают в процессе конструирования сборочной единицы, исходя из условий ее работы в машине.

При склеивании деталей выполняются следующие этапы: 1) подготовка поверхности; 2) нанесение клея; 3) выдерживание и подсушивание клеевого слоя; 4) соединение деталей и создание условий для отверждения клея; 5) контроль соединения.

Подготовка поверхностей к склеиванию состоит в пригонке и очистке путем травления, дробеструйной и пескоструйной обработки, обезжиривании. Детали из малоуглеродистых сталей очищают погружением в подогретые до 60 °С растворы фосфорной кислоты (25%-й) или метасиликата (10%-й). Детали из нержавеющей стали очищают погружением в раствор щелочи, из алюминия –

враствор серной кислоты и двухромокислого натрия, из меди и латуни – в азотную кислоту. После этого необходимы тщательная промывка и принудительная сушка. Обезжиривание производится путем протирки поверхностей растворителем (бензином или ацетоном) или промывкой деталей моющими растворами в моечных установках.

Для нанесения клеев в зависимости от типа производства используют кисть, пульверизатор, ролик, покрытый фетром, специальные шприцы или установки.

После нанесения клея предусматривается открытая выдержка с целью удаления растворителей. Затем осуществляется подсушивание, продолжительность которого зависит от марки клея. Далее производится сборка и отверждение. Обычно этот процесс проте-

243

кает с выдержкой под давлением и подогревом. Удельные давления в зависимости от формы склеиваемых поверхностей назначают от 5 до 200 МПа. Требуемые силы сдавливания создаются посредством прессов, струбцин или специальных зажимных приспособлений. При необходимости горячего отверждения одновременно с прижимом производят подогрев в термостатах, конвейерных печах или электро-подогрев. В качестве примера далее приводятся режимы склеивания клеем марки БФ-2.

Наносятся два слоя клея, открытая выдержка каждого слоя при температуре до 20 °С продолжается 1 ч. Подсушивание первого слоя осуществляется при температуре 60 °С в течение 15 мин, а второго – при температуре 60 °С в течение 15 мин и затем при температуре 90 °С в течение 1 ч. Давление сжатия склеиваемых поверхностей 50–150 МПа. Температура отверждения 140–160 °С в течение часа. Если при сборке применяются клеи, процесс отверждения которых происходит без нагрева, то продолжительность выдержки значительно увеличивается (часто до 30–36 ч). Контроль клеевого соединения осуществляется путем осмотра, простукивания или ультразвуковыми методами.

Вопросы для самоконтроля

1.Какие типы дефектов могут образовываться при пайке?

2.Каким видам контроля подвергают материалы, образованные и соединенные (изделия) в процессе изготовления?

3.Какие методы неразрушающего контроля применяют для выявления внутренних дефектов в сварных и паянных соединениях и их сущность?

244

Тема 12. ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА ИЗДЕЛИЙ

12.1. Цели и задачи технологической подготовки производства

Целью технологической подготовки производства (ТПП) явля-

ется достижение в процессе изготовления продукции оптимального соотношения между затратами и получаемыми результатами.

Основой для ТПП является определенный технологический объект какой-либо конструкции. Для этого объекта, принимая во внимание имеющиеся средства производства, устанавливают необходимые технологические данные. Выбор средств технологического оснащения предполагает проведение комплекса работ:

-анализ конструктивных характеристик изготовляемого изделия (габаритные размеры, материал, точность, геометрия и шероховатость поверхностей и т.п.), организационных и технологических условий изготовления изделия;

-группирование технологических операций для того, чтобы определить наиболее приемлемую систему технологической оснастки

иповысить коэффициент ее использования;

-определение исходных требований к технологической оснастке;

-отбор номенклатуры оснастки, соответствующей установленным требованиям;

-определение исходных расчетных данных для проектирования

иизготовления новых конструкций оснастки;

-выдачу технических заданий на разработку и изготовление технологической оснастки.

Разработка и выбор технологической оснастки основывается на анализе затрат на реализацию технологического процесса в установленный промежуток времени при заданном качестве изделий. Анализ предусматривает сравнение вариантов оснастки, отвечающих одинаковым требованиям и обеспечивающих решение одинаковых задач в конкретных производственных условиях; выбор вариантов, основывающийся на использовании информации; затрат на изготовление технологической оснастки и ее эксплуатацию;

245

учет требований техники безопасности и промышленной санитарии. Принадлежность конструкции технологической оснастки к системе технологической оснастки определяется правилами ее проектирования и эксплуатации применительно к заданным условиям производственного процесса изготовления изделия. Система формируется комплексами технологической оснастки, предназначенной для выполнения различных видов работ.

Эффективность введения новой технологической оснастки оценивается по результатам ее внедрения на основе сопоставления фактических затрат с плановыми и учета эксплуатационнотехнических показателей производственного процесса изготовления изделий.

Технологическая подготовка производства охватывает все ме-

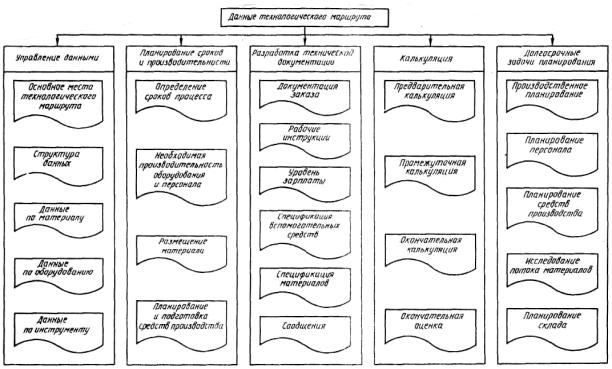

роприятия по планированию, которые необходимы для обеспечения взаимодействий человека и средств производства при эффективном выполнении производственных задач. Задачи ТПП представлены в рис. 12.1.

Затем разрабатывают технологический маршрут, в котором описывают последовательность шагов, необходимых для выполнения поставленных задач.

Целью разработки технологического маршрута является установление последовательностей технологических переходов и определение их характеристик. Используя входную информацию изделия (детали), по определенным алгоритмам временные и стоимостные характеристики, затем в соответствии с принятыми критериями осуществляют оптимизацию.

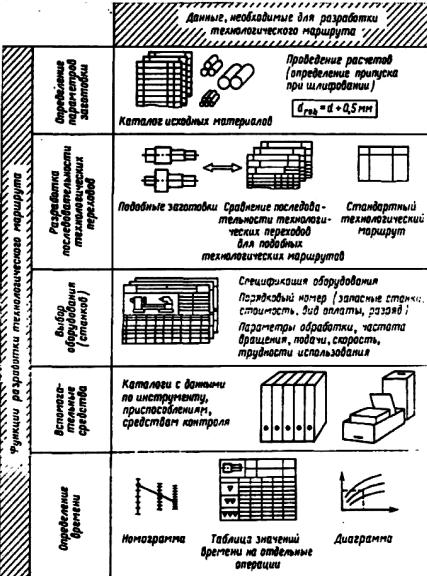

При разработке технологического маршрута технолог оперирует большими объемами информации, данные которой представлены на рис. 12.2.

Выбор оборудования осуществляется на основе каталогов или картотек оборудования. В них наряду со стоимостью и сроком эксплуатации хранятся технические данные об области приме нения оборудования. Для увязки технологических задач с задачами контроля, реализуемыми с помощью вспомогательного оборудования, используются картотеки по инструментообеспечению, средствам измерений и контроля, а также каталоги приспособлений, в которых указаны их характеристики.

246

247

Рис. 12.1. Задачи ТПП

Рис. 12.2. Данные ТПП для разработки технологического маршрута

248

Для определения норм времени дополнительно разрабатываются номограммы, таблицы режимов резания и т. д.

Данные о детали в соответствии с ее конструкцией подразделяются на геометрические и технологические. Кроме геометрии готовой детали и технологических данных, используется информация о состоянии заготовки. Данные о заготовке определяются конструкцией, как, например, у литых или штампованных деталей, или в ходе осуществления ТПП.

Объектами ТПП являются заготовки, основное и вспомогательное оборудование. Заготовка – это объект, подвергаемый в процессе ТПП непосредственному воз действию металлорежущего инструмента. Множество заготовок может дать обоснование выбору технологического процесса. Речь идет о единичном производстве, мелко- и среднесерийном, а также массовом производстве. Существуют различия между заготовками из профильного прутка, листовой стали, штампованными и листовыми заготовками. Вид материала – это еще одна из характеристик объекта ТПП, так как между этим параметром и характером технологического процесса имеется определенная взаимосвязь.

Выходом системы ТПП являются геометрические и технологические данные, которые содержатся в чертежах и спецификациях.

Многообразие геометрических форм заготовок и обработанных деталей, отражаемое в геометрическом описании объекта, значительно затрудняет формализацию и последующую автоматизацию технологического проектирования. Одним из способов решения этой проблемы является классификация деталей по геометрическим и технологическим признакам, на основе которой могут быть реализованы стандартные или типовые методы решения технологических задач.

На вид обработки и используемые средства (оснастку и оборудование) большое влияние оказывают размеры деталей. Например, небольшие асимметричные детали типа тел вращения могут обрабатываться на токарных автоматах с использованием стандартных заготовок. Детали средних размеров, большей частью полу чаемых из литых или штампованных заготовок, подвергаются последующей обработке на другом оборудовании. Для обработки крупногабаритных деталей типа тел вращения применяются карусельные токарные или специальные станки.

249

250

Рис. 12.3. Использование данных технологического маршрута в различных областях решения поставленной задачи