Ермолаев Технологические процессы в машиностроении 2011

.pdf

Возбуждение дуги и поддержание ее горения. Возбуждение дуги может быть осуществлено двумя способами:

1)прикосновением торца электрода к свариваемому изделию и отводе электрода от изделия на расстояние 3–4 мм,

2)быстрым боковым движением электрода к свариваемому изделию и отводом электрода от изделия (подобно зажиганию спички).

Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приваривается к изделию.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и обеспечивает получение высококачественного сварного шва, так как расплавленный металл быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Для правильного формирования шва при сварке плавящимся электродом необходимо электрод по отношению к поверхности сва-

риваемого металла держать наклонно, под углом 15–20° от вертикальной линии. Изменяя угол наклона электрода, можно регулировать глубину расплавления основного металла и влиять на скорость охлаждения ванны.

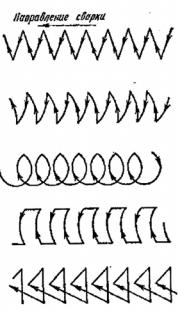

При сварке тонких листов накладывают узкий валик (шириной 0,8–1,5 диаметра электрода) без поперечных колебаний. В других случаях (при сварке толстых листов) применяют уширенные валики. При таких швах конец электрода совершает три движения: поступательное вдоль оси электрода, поступательное вдоль линии шва и колебательные движения. Последние улучшают прогрев кромок шва, замедляют остывание ванны наплавленного металла, обеспечивают получение однородного шва и устраняют непровар его корня. Схема колебательных движений конца электрода показана на рис. 7.1.

181

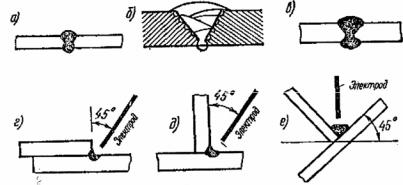

Сварку встык без разделки кромок (рис. 7.2, а) проводят преимущественно сквозным проплавлением с одной стороны шва. В этих случаях рекомендуется применять подкладки (стальные, медные). Иногда, когда это возможно, производят подварку шва узким валиком с обратной стороны.

При сварке встык шва с V-образной разделкой (рис. 7.2, б) дугу зажигают вблизи скоса кромок и наплавляют валик металла. В зависимости от толщины листа и диаметра электрода шов выполняют за один или несколько проходов.

Рис. 7.2. Схема положения валиков для стыковых и угловых швов

При многослойной сварке каждый слой тщательно очищают. Число слоев определяют, исходя из диаметра электрода. Толщина слоя равна (0,8–1,2)d.

Сварку Х-образных швов (рис. 7.2, в) с целью уменьшения деформации производят переменным наложением слоев с обеих сторон разделки. При образовании углового шва (рис. 7.2, г, д) электрод ставят под углом 45° к поверхности детали. Применяя повышенные величины тока, во избежание непровара шва, обе свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° (сварка в лодочку, рис. 7.2, е).

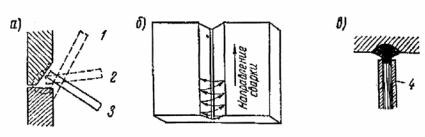

При сварке горизонтальных швов на вертикальной плоскости (рис. 7.3, а) разделку дают лишь верхнему листу, дугу возбуждают на нижней кромке, затем постепенно переходят на скошенную верхнюю кромку.

182

Рис. 7.3. Схематическое изображение работы при сварке различных швов: 1 – 3 – положения электрода; 4 – обмазка

Вертикальные швы сваривать труднее, вследствие стекания расплавленного металла вниз. Для уменьшения стекания металла работу ведут короткой дугой и в направлении снизу вверх (рис. 7.3, б), за исключением листов толщиной до 1,5 мм.

Сварку потолочных швов (рис. 7.3, в) производят очень короткой дугой, при которой происходит короткое замыкание электрода на деталь. Применяют электроды с тугоплавкой обмазкой, которая образует вокруг электродов «втулочку», содержащую направленный газовый поток, удерживающий электродный металл.

Увеличение длины дуги до 6–10 мм не оказывает заметного влияния на качество сварного шва. Расход угольного электрода на постоянном токе прямой полярности незначителен; при работе на обратной полярности может происходить науглероживание металла.

Для изделий с отбортованными кромками при толщине листов 3 мм сварку угольным электродом производят без присадочного материала, а для изделий из листов толщиной более 3 мм – с подачей присадочного прутка в дугу.

Кроме дуги прямого действия, можно пользоваться дугой косвенного действия. В этом случае применяют два угольных электрода, укрепленных в специальном держателе.

Производительность сварки угольным электродом без присадки металла при толщине стали 1–3 мм достигает 50–60 м/ч. Диаметр угольного электрода изменяется в пределах 10–25 мм при величине тока 200–600 А.

183

7.2. Автоматическая и полуавтоматическая сварки

Преимущества механизации и автоматизации сварки. Ос-

новные преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой состоят в повышении производительности процесса сварки в 5–20 раз, качества сварных соединений и уменьшении себестоимости 1 м сварного шва. Повышение производительности достигается за счет использования больших сварочных токов (до 2000 А) и непрерывности процесса сварки.

Применение непокрытой проволоки позволяет приблизить токопровод на расстояние 30–50 мм от дуги и тем самым устранить опасный разогрев электрода при большом токе. Плотная флюсовая защита сварочной ванны предотвращает разбрызгивание и угар расплавленного металла. При этом более полно используется тепловая мощность дуги, (КПД дуги возрастает до 0,9–0,95) и увеличивается коэффициент наплавки αн до 18–20 г/(А ч). Увеличение тока позволяет сваривать металл большой толщины (до 20 мм) за один проход без разделки кромок, что приводит к существенной экономии наплавленного металла по сравнению со сваркой в разделку.

Повышенное качество сварных швов обусловлено получением более высоких механических свойств наплавленного металла благодаря надежной защите сварочной ванны флюсом, интенсивному раскислению и легированию вследствие увеличения объема жидкости шлака, сравнительного медленного охлаждения шва под флюсом и твердой шлаковой коркой; улучшение формы и поверхности сварного шва и постоянством его размеров по всей длине вследствие регулирования режима сварки, механизированных подачи и перемещения электродной проволоки.

Флюсы для сварки. Для изоляции сварочной ванны от атмосферы воздуха, обеспечения устойчивого горения дуги, формирования поверхности шва и получения, заданных состава и свойств наплавленного металла используют флюсы. По назначению их разделяют на флюсы для сварки низкоуглеродистых и низколегированных сталей, легированных и высоколегированных сталей.

184

Флюсы для сварки низкоуглеродистых и низколегированных сталей предназначены для раскисления шва и легирования его марганцем и кремнием. Для этого применяют плавленые высококремнистые марганцевые флюсы. Их шлаки имеют высокое содержание SiO2 и MnO. Флюсы изготовляют путем сплавления марганцевой руды, кремнезема, плавикового шпата в электропечах.

Флюсы для сварки легированных и высоколегированных сталей должны обеспечивать минимальное окисление легирующих элементов в шве. Для этого применят плавленые и керамические низкокремнистые, безкремнистые и фторидные флюсы. Их шлаки имеют высокое содержание СаО, CaF2 и Al2O3. Плавленые флюсы изготовляют из плавикового шпата, алюминатов путем сплавления в электропечах. Их шлаки имеют основной характер. Керамические флюсы приготовляют из порошкообразных компонентов путем замеса их на жидком стекле, гранулирования и последующего прокаливания. Основу керамических флюсов составляют мрамор. Плавиковый шпат и хлориды щелочноземельных металлов. В них также входят ферросплавы сильных раскислителей (кремния, титана, алюминия) и легирующих элементов и чистые металлы. Шлаки керамических флюсов имеют основной или пассивный характер и обеспечивают получение в металле шва заданное содержание легирующих элементов.

Технология автоматической сварки под флюсом. Для авто-

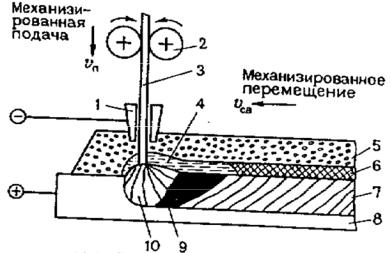

матической дуговой сварки под флюсом используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва. В процессе автоматической сварки под флюсом (рис. 7.4) дуга 10 горит между проволокой 3 и основным металлом 8. Столб дуги и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5 толщиной 30–50 мм. Часть флюса расплавляется, в результате чего вокруг дуги образуется газовая полость, а на поверхности расплавленного металла – ванна жидкого шлака 4. Для сварки под флюсом характерно глубокое проплавление основного металла.

185

Рис. 7.4. Схема процесса автоматической дуговой сварки под флюсом

Под действием мощной дуги и весьма быстрого движения электрода вдоль заготовки происходит оттеснение расплавленного металла в сторону, противоположную направлению сварки. По мере поступательного движения электрода металлическая и шлаковая ванны затвердевают с образованием сварного шва 7, покрытого твердой шлаковой коркой 6. Проволоку подают в дугу и перемещают ее вдоль шва с помощью механизмов подачи 2 и перемещения. Ток к электроду поступает через токопровод 1.

Автоматическую сварку под флюсом применяют в серийном и массовом производствах для выполнения длинных прямолинейных и кольцевых швов в нижнем положении на металле толщиной 2 – 100 мм. Под флюсом сваривают стали различных классов. Автоматическую сварку широко применяют при изготовлении котлов, резервуаров для хранения жидкостей и газов, корпусов судов, мостовых балок и других изделий. Она является одним из основных звеньев автоматических линий для изготовления сварных автомобильных колес и станов для производства сварных прямошовных и спиральных труб.

186

7.3. Газовая сварка

Сварочное пламя. Строение, температура и влияние сварочного пламени на расплавленный металл зависят от соотношения кислорода и ацетилена в горючей смеси. Горение ацетилена может быть представлено следующей реакцией:

C2H2 +2,5O2 =2CO2 +H2Oпар .

Это реакция протекает в две стадии. В первой стадии в горелку подается один объем ацетилена и один объем кислорода. Получается реакция

C2 H2 +O2 =2CO+H2 .

Во второй стадии за счет кислорода окружающего воздуха протекает реакция

2CO+H2 +1,5O2 =2CO2 +H2O .

Взависимости от соотношения кислорода и ацетилена в исходной горючей смеси различают два вида кислородно-ацетиленового пламени:

1)нейтральное или нормальное восстановительное пламя при

соотношении О2 : С2Н2 = 1 : 1,2; таким пламенем сваривается большинство металлов и сплавов;

2)науглероживающее пламя при соотношении О2 : С2Н2 < 1, т.е. при избытке ацетилена. Ядро пламени при этом удлиняется по сравнению с ядром нормального пламени; пламя теряет резкие очертания. Такое пламя применяется при сварке чугунов и наплавке быстрорежущих сталей и твердых сплавов;

3)окислительное пламя при соотношении О2 : С2Н2 > 1,2, т.е.

при избытке кислорода. Пламя при этом приобретает голубоватый оттенок; размеры ядра пламени уменьшаются; применяется при сварке латуней.

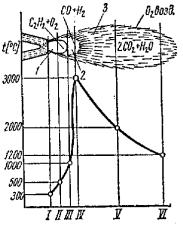

На рис. 7.5 показана схема строения сварочного пламени, образующегося при горении ацетилена. Пламя состоит из трех зон: ядра 1, восстановительной зоны 2 и окислительной зоны 3. Ядро пламени имеет вид усеченного конуса с округленным концом. Эта часть пламени состоит из смеси кислорода и раскаленных продуктов разложения ацетилена и кислорода (самая яркая часть пламени).

187

В восстановительной зоне происходит выделение тепла в основном за счет окисления раскаленных частиц углерода в окись углерода. Наивысшая температура в этой зоне (до 3150 °С) создается на расстоянии 3–5 мм от конца ядра пламени; эта зона имеет характерное синеватое свечение.

Находящиеся в восстановительной зоне продукты горения ацетилена СО и H2 нагревают и расплавляют металл; они также могут восстанавливать окислы, в том числе образующиеся при сварке окислы железа.

В окислительной зоне при избытке кислорода воздуха происходит догорание СО в CO2 и H2 в H2O. Эта часть пламени имеет желтоватую окраску с красным оттенком. Газообразные продукты этой зоны обладают окислительной способностью. Однако они препятствуют контакту расплавленного металла с воздухом.

Технология газовой сварки. Качественный шов обеспечивается правильным подбором мощности горелки, видом сварочного пламени, способом сварки, углом наклона горелки, применением соответствующего присадочного материала и флюса.

Мощность сварочного пламени оценивают по расходу ацетилена, который вычисляют по формуле

A = Rs [м3 /ч],

где s – толщина свариваемых кромок, мм; R – коэффициент, определяемый экспериментально и зависящий от физико-химических свойств свариваемых металлов.

Для нержавеющей стали R = 70–80; для углеродистых сталей, чугунов и сплавов алюминия; R = 10–120; для меди R = 160–200.

По мощности пламени определяют номер наконечника сварочной горелки.

188

Диаметр присадочной поволоки d выбирают в соответствии с толщиной s основного металла. Для приближенного выбора диаметра присадочного прутка при s < 10 мм можно пользоваться эмпирической формулой

d = 0,5s + 1.

При s > 10 мм диаметр присадочного прутка принимают равным

5 мм.

Применение многопламенных горелок с несколькими мундштуками повышает производительность сварки и улучшает качество шва.

Мощность горелки зависит от толщины и теплопроводности свариваемого металла. Для сварки металла с высокой теплопроводностью требуется наконечник с большим расходом газа.

Свариваемый участок предварительно нагревается пламенем горелки до образования сварочной ванны. После этого в жидкую ванну вводят конец присадочной проволоки, которая, расплавляясь, образует шов. Газовой сваркой можно выполнять швы в любом положении. Наиболее рациональным способом газовой сварки является соединение в стык. При этом сталь толщиной до 2 мм сваривают с отбортовкой кромок без присадочного материала. При большей толщине металла производят одно – или двустороннюю разделку кромок.

При толщине металла до 3 мм применяют левую сварку (рис. 7.6, а), при которой горелка движется справа налево. Присадочной пруток 1 находится слева от горелки 2 и передвигается впереди пламени.

При толщине металла более 5 мм применяют правую сварку (рис. 7.6, б), когда горелка 2 движется впереди сварочной проволоки 1 слева направо. Правая сварка увеличивает производительность на 20–25 % и обеспечивает меньший расход ацетилена на (15–25 %).

Угол наклона горелки к свариваемой поверхности зависит от толщины металла. При увеличении толщины металла должны быть большая концентрация тепла и, соответственно, больший угол наклона горелки.

Горизонтальные и потолочные швы обычно выполняют, пользуясь правым способом сварки, обеспечивающим глубокое проплав-

189

ление, а вертикальные швы ведут левым способом снизу вверх. При таком способе сварки предотвращается стекание металла из ванночки.

Рис. 7.6. Способы сварки.

При газовой сварке в качестве присадочного материала следует применять проволоку или прутки, близкие по химическому составу к металлу свариваемых деталей.

Применение флюсов улучшают качество газовой сварки, так как они защищают сварочный шов от окисления.

Сварка изделий из стали и цветных металлов. Способность металлов и сплавов к сварке оценивают по их свариваемости. Под свариваемостью понимают возможность образовывать при сварке плотные герметичные швы с требуемыми прочностными и физикохимическими свойствами. Не все металлы и сплавы обладают хорошей свариваемостью. Обычно высокая теплопроводность, незначительный коэффициент линейного и объемного расширения, нечувствительность к термическому циклу, малая усадка обусловливают хорошую свариваемость металлов и сплавов.

Наилучшей свариваемостью обладают металлы, способные образовывать друг с другом непрерывный ряд твердых растворов. Хуже свариваются металлы с ограниченной растворимостью в твердом состоянии. Совершенно нельзя сваривать методом плавле-

190