- •1 Кінематичний розрахунок приводів машин

- •4 А х х ххх х х х у3

- •2. Приклад кінематичного розрахунку приводу.

- •2 Розрахунок зубчастих передач

- •1.1 Указівки на вибір матеріалів зубчастих передач

- •2. Указівки на вибір напруг, що допускаються при розрахунках зубчастих передач.

- •2.2. Вибір допустимих напружень при розрахунках зубчастих передач на згинальну витривалість.

- •3. Порядок розрахунку циліндричних зубчастих передач

- •3.1. Вибирають матеріал зубчастих коліс. Призначають термообробку шестірні і колеса (п.1).

- •3.5. Перевірочний розрахунок передачі.

- •3.6. Геометричний розрахунок передачі.

- •3.7. Силовий розрахунок передач.

- •3.8. Вказівки по розрахункам відкритих циліндричних зубчастих передач.

- •4. Указівки з розрахунку конічних зубчастих передач.

- •4.1. Загальні відомості.

- •4.2. Порядок розрахунку конічних зубчастих передач.

- •4.3. Указівки з розрахунку відкритих конічних зубчастих передач

- •5. Приклади розрахунку зубчастих передач

- •5.1. Розрахунок прямозубої циліндричної передачі.

- •5.2. Розрахунок косозубої циліндричної передачі

- •5.3. Розрахунок відкритої прямозубої циліндричної передачі

- •5.4. Розрахунок конічної зубчастої передачі.

- •5.5. Розрахунок відкритої конічної передачі.

- •3 Розрахунок черв’ячних передач

- •1. Вказівки по вибору матеріалу для черв’ячних передач

- •Вибір матеріалу для черв’яка

- •Вибір матеріалу для черв’ячних коліс

- •2. Вибір допустимих напружень при розрахунку черв’ячних передач

- •3. Вказівки по розрахунку черв’ячних передач з циліндричним черв’яком

- •3.1 Порядок розрахунку черв’ячних передач

- •3.2 Проектний розрахунок

- •3.3 Перевірочний розрахунок

- •3.4 Геометричний розрахунок

- •3.5 Силовий розрахунок

- •3.6 Тепловий розрахунок

- •3.7 Приклад розрахунку черв’ячної передачі редуктора

5.3. Розрахунок відкритої прямозубої циліндричної передачі

Розрахувати закриту косозубу нереверсивну передачу редуктора за наступними даними: N1 = 7,2 кВт; η = 0,96; N2 = N1 η = 7,2 · 0,96 = 6,9 кВт; n1 = 92 хв-1; u = 4; n2 = n1 / u= 92/4 = 23 хв-1. Навантаження постійне, нереверсивне. Термін служби передачі t = 14000 год.

5.3.1. Визначаємо крутні моменти на шестерні і колесі, Н·м:

5.3.2. Вибираємо матеріал зубчастих коліс і термообробку.

По табл.1 призначаємо термообробку шестерні і колеса – поліпшення. По табл.2 приймаємо матеріал шестерні сталь 45, у якої твердість НВ1 = 241…285; σВ1 = 850 МПа, σТ1 = 580 МПа; матеріал колеса – сталь 45 Л, у якої НВ2 = 163…207;σВ2 = 680 МПа, σТ2 = 440 МПа

5.3.3. Визначаємо допустимі напруження згину в зубцях шестерні по формулі (39):

σFP1 =0,4σ0F lim у1 · КFL1 = 0,4 · 455 · 1,0 = 182 МПа,

де

σ0F lim у1 = 1,35НВ1 + 100 = 1,35 · 263 + 100 = 455 МПа.

Значення σ0F lim у1 визначено по формулі з табл.11; КFL1 визначаємо по формулі (10); NFO1 = NFO2 = 4·106 – для всіх марок сталей;

![]() .

.

Оскільки

![]() >NFO1,

то КFL1

= 1.

>NFO1,

то КFL1

= 1.

5.3.4. Визначаємо попереднє значення модуля по формулі (40) (розрахунок проводимо для шестерні):

![]() мм,

мм,

де ![]() =

14 (передача прямозуба);

=

14 (передача прямозуба);

![]() =

1,28 (див. табл.13,

=

1,28 (див. табл.13,

![]() =0,4

і консольного розташування одного з

коліс відносно опор);

=0,4

і консольного розташування одного з

коліс відносно опор);

![]() =

0,4 (табл. 14);

=

0,4 (табл. 14);

z1 = 20 (приймаємо z1 > zтіn = 17);

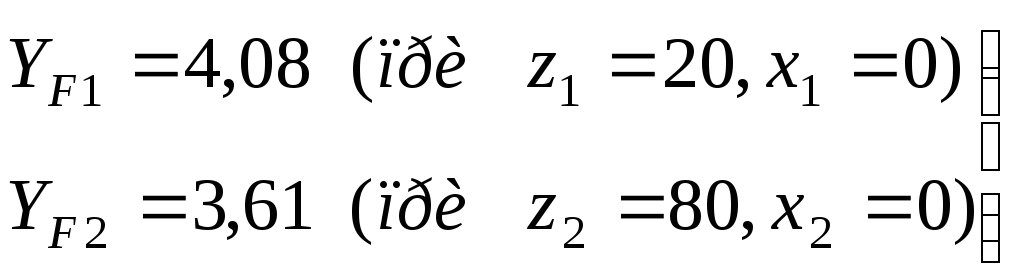

YF1 = 4,08 (при х1 = 0 і z1 = 20 по табл.23).

За стандартом СТ СЕВ 310-76 (див. табл.16) приймаємо тt = 8 мм.

Визначаємо діаметри ділильних кіл і число зубців колеса, мм:

d1 = mt · z1 = 8 · 20 = 160 мм;

z2 = z1 · и = 20 · 4 = 80;

d2 = mt · z2 = 8 · 80 = 640 мм.

Міжосьова відстань, мм:

а = (d1 + d2) /2 = (160 + 640) /2 = 400.

5.3.5. Визначаємо уточнені значення контактних допустимих згинальних напружень.

Знаходимо

σHlim = σHlimв · КН,

σHlim – визначаємо по формулах:

σHlimв1 = 2НВ1 + 70 = 2 · 263 + 70 = 596 (МПа)

σHlimв2 = 2НВ2 + 70 = 2 · 185 + 70 = 440 (МПа)

Еквівалентне число циклів зміни напружень

![]() (визначено

раніше);

(визначено

раніше);

![]() .

.

Базове число циклів зміни напружень знаходимо по табл.7:

NHO1 = 1,8 · 107; NHO2 = 107;

Оскільки NHE1 / NHО1 = 7,73 · 107/1,8 · 107 = 4,3, то по табл.6 КН1 = 0,95. Визначивши відношення NHE2 / NHО2 = 1,93 · 107/ 107 = 1,93, по табл.6 КН2 = 0,97.

Визначаємо

σHlim1 = 596 · 0,95 = 566,2 МПа;

σHlim2 = 440 · 0,97 = 426,8 МПа.

Знаходимо: ZR = 0,95 (вважаючи, що частота поверхні зубців відповідна 6-му класові); ZV = 1, оскільки

![]() <

5 м/с;

<

5 м/с;

KL

= 1,0; KXH

= 1, оскільки

![]() =d2

= 640 < 700 мм; SH

= 1,1 (для термообробки - поліпшення).

=d2

= 640 < 700 мм; SH

= 1,1 (для термообробки - поліпшення).

Визначаємо допустимі контактні напруження для шестерні і колеса, МПа:

σHP1 = (566,2 · 0,95 · 1,0 · 1,0 ·1,0) / 1,1 = 489;

σHP2 = (426,8 · 0,95 · 1,0 · 1,0 · 1,0) / 1,1 = 368,6.

Оскільки передача прямозуба, то приймаємо σHP = σHP2 = 368,6 МПа.

Для знаходження допустимих напружень згину по формулі (7) визначаємо σFlim = σ0Flimb · KFg · KFd · KFc ·KFL.

Тут σ0Flimb1 = 455 Мпа (визначено раніше);

σ0Flimb2 = 1,35НВ2 + 100 = 1,35 · 185 + 100 = 349,7 МПа

KFg = 1, для коліс з нешліфованою перехідною поверхнею зубців;

KFd = 1, для зубчастих коліс без деформаційного зміцнення перехідної поверхні зубців;

KFc = 1 – передача нереверсивна;

Оскільки NFE1 > NFO1 і NFE2 > NFO2, то KFL1 = KFL2 = 1,0

σFlim1 =455 · 1,0 · 1,0 · 1,0 · 1,0 = 455 (МПа),

σFlim2 =349,7 · 1,0 · 1,0 · 1,0 · 1,0 = 349,7 (МПа).

Знаходимо значення коефіцієнтів, що входять у формулу (7):

YR = 1,0 – чистота поверхні зубців не нижче 4-го класу;

YS = 0,92 – по табл.9, для тп = 2,5 мм;

KXF = 0,965 – по табл.10 при d2 = 640 мм;

SF1 = SF2 = 1,65 – по табл.11.

Обчислюємо значення допустимих напружень згину, МПа:

σFP1 = 455 · 1,0 · 0,92 · 0,965 / 1,65 = 244,8;

σFP2 = 349,7 · 1,0 · 0,92 · 0,965 / 1,65 = 188,2.

5.3.6. Перевірочний розрахунок передачі.

Розрахунок

на витривалість по контактних напруженнях

проводимо по формулі (18). Визначаємо

значення величин, що входять у формулу

(18):

![]() =

1,76 (табл.17);

=

1,76 (табл.17);![]() =

275 МПа1/2

(див. табл.12).

=

275 МПа1/2

(див. табл.12).

Коефіцієнт

торцевого перекриття ε ≈ [1,88 – 3,2(1/20 +

1/80)] ≈ 1,68;

![]()

Питома розрахункова колова сила, Н/мм:

![]() =

(Ft

/

b )KHα

· KHβ

· KHV

=

(9342,5/64)1,0 · 1,15 · 1,023 = 171,7,

=

(Ft

/

b )KHα

· KHβ

· KHV

=

(9342,5/64)1,0 · 1,15 · 1,023 = 171,7,

де Ft

= 2·103

·Т1

/

![]() =

2·103

·747,4/

160 = 9342,5 Н;

=

2·103

·747,4/

160 = 9342,5 Н;

b =

![]() мм;

мм;

КНα = 1 – передача прямозуба.

При

![]() =

0,77 м/с по табл.19 приймаємо ступінь

точності передачі – 9.КНβ

= 1,15 – по табл. 13 при

=

0,77 м/с по табл.19 приймаємо ступінь

точності передачі – 9.КНβ

= 1,15 – по табл. 13 при

![]() =

0,4 і консольному розташуванні одного з

коліс відносно опор.

=

0,4 і консольному розташуванні одного з

коліс відносно опор.

![]()

де ![]() (Н/мм).

(Н/мм).

Тут

![]() =

0,006 (див. табл.20);

=

0,006 (див. табл.20);![]() =

82 (див. табл.21)

=

82 (див. табл.21)

Визначаємо діючі контактні напруження в передачі по формулі (18), МПа:

>

σHP

= 368,6.

>

σHP

= 368,6.

Отже,

умова контактної міцності не дотримується

і необхідно виконати перерахунок.

Виконуючи перерахунок, можна збільшити

модуль зачеплення, або прийняти більше

значення коефіцієнта

![]() ,

тим самим збільшити ширину зубчастих

коліс. Скористаємося обома шляхами

одночасно. Приймаємот

= 9 мм і

,

тим самим збільшити ширину зубчастих

коліс. Скористаємося обома шляхами

одночасно. Приймаємот

= 9 мм і

![]() =

0,6. Уточнюємо значення допустимих напруг,

визначивши попередньо нові розміри

передачі:

d1

=

mt

· z1

= 9 · 20 = 180 мм; d2

= mt

· z2

= 9 · 80 = 720 мм; а

= (d1

+ d2)

/2 = (180 + 720) /2 = 450 мм; bW

=

=

0,6. Уточнюємо значення допустимих напруг,

визначивши попередньо нові розміри

передачі:

d1

=

mt

· z1

= 9 · 20 = 180 мм; d2

= mt

· z2

= 9 · 80 = 720 мм; а

= (d1

+ d2)

/2 = (180 + 720) /2 = 450 мм; bW

=

![]() мм.

мм.

Колова швидкість передачі:

![]() <

5 м/с

<

5 м/с

Значення допустимих контактних напруг не змінюються в порівнянні з визначеними раніше:

YS = 0,915 – по табл.9, для тп = 9 мм;

KXF = 0,96 – по табл.10 при d2 = 720 мм;

Обчислюємо уточнені значення допустимих згинаючих напружень, МПа:

σFP1 = 455 · 1,0 · 0,915 · 0,96/1,65 = 242,2;

σFP2 = 349,7 · 1,0 · 0,915 · 0,96/1,65 = 186,2.

Проводимо перевірочний розрахунок передачі на витривалість по контактних напруженнях:

![]() =

(Ft

/ b )KHα

· KHβ

· KHV

=

(8304/108)1,0 · 1,24 · 1,048 = 99,9 (Н/мм),

=

(Ft

/ b )KHα

· KHβ

· KHV

=

(8304/108)1,0 · 1,24 · 1,048 = 99,9 (Н/мм),

де

Ft = 2·103 ·747,4/ 180 = 8304 Н;

При υ=

0,87 м/с по табл.19 приймаємо ступінь

точності передачі – 9. КНβ

= 1,24 – по табл. 13 при

![]() =

0,6.

=

0,6.

![]()

тут

![]() (Н/мм).

(Н/мм).

Визначаємо діючі в передачі контактні напруження, МПа:

![]() <

σHP

= 368,6.

<

σHP

= 368,6.

Умови контактної міцності виконуються. Робимо перевірочний розрахунок передачі на витривалість по напруженнях згину:

![]() .

.

Тут

(см.

табл.23)

(см.

табл.23)

![]() =

1,0 для прямозубих передач;

=

1,0 для прямозубих передач;

![]() для

прямозубих передач.

для

прямозубих передач.

Для

визначення

![]() знаходимо

знаходимо![]() =

1,50 (див. табл.13);

=

1,50 (див. табл.13);

![]() (Н/мм);

(Н/мм);

де

![]() = 0,016 (див. табл.20),

= 0,016 (див. табл.20),![]() = 82 (див. табл.21);

= 82 (див. табл.21);

![]()

![]() (Н/мм).

(Н/мм).

Визначаємо напруження згину в зубцях шестерні і колеса, МПа:

![]() <

<![]() =

242,2;

=

242,2;

![]() <

<![]() =

186,2.

=

186,2.

Отже, умова міцності зубців на згин дотримано.

5.3.7. Геометричний розрахунок передачі (див. табл.24).

Визначаємо діаметри коліс, мм:

ділильні (початкові)

d1 = d1 = mt · z1 = 9 · 20 = 180;

d2 = d2 = mt · z2 = 9 · 80 = 720;

вершин зубців

da1 = d1 + 2mt = 180 + 2 · 9 = 198;

da2 = d2 + 2mt = 720 + 2 · 9 = 738;

западин

df1 = d1 – 2,5 mt = 180 – 2,5 · 9 = 157,5;

df2 = d2 – 2,5 mt = 720 – 2,5 · 9 = 697,5;

крок зачеплення, мм:

Pt = π · mt = 3.14 · 9 = 28,26.

5.3.8. Силовий розрахунок передачі

Колова сила, Н:

![]()

Радіальна сила, Н:

![]()

α = 200.