- •Программа

- •4. Содержание и организация проведения государственного экзамена

- •Содержание разделов дисциплин, выносимых на государственный экзамен

- •Тракторы и автомобили.

- •Диагностика и техническое обслуживание машин.

- •Технология ремонта машин.

- •Машины и оборудование в животноводстве

- •Машины и оборудование в растениеводстве

- •Экономика и организация технического сервиса.

- •Экономика технического сервиса

- •Перечень вопросов, выносимых на государственный экзамен Дисциплина «Тракторы и автомобили»

- •Дисциплина «Технология ремонта машин»

- •Дисциплина «Диагностика и техническое обслуживание машин»

- •Дисциплина «Машины и оборудование в животноводстве»

- •Дисциплина «Машины и оборудование в растениеводстве»

- •Дисциплина «Экономика и организация технического сервиса»

- •Дисциплина «Экономика технического сервиса»

- •Практические задачи Задача №1

- •Задача №2

- •Задача №3

- •Задача №4

- •Задача №5

- •Задача №6

- •Задача №7

- •Задача №8

- •Задача №9

- •Задача №10

- •Задача №11

- •Задача №12

- •Задача № 13

- •Задача № 14

- •Задача № 15

- •Задача № 16

- •Задача № 17

- •Задача № 18

- •Задача № 19

- •Задача № 20

- •Задача № 21

- •Критерии выставления оценок по вопросу в экзаменационном билете и государственному экзамену

- •Критерии выставления оценок по защите выпускных квалификационных работ

- •Учебно-методическое обеспечение, рекомендуемое для подготовки

Задача № 14

Ремонтное предприятие, занимающееся восстановлением коленчатых валов двигателя наплавкой под слоем флюса, планирует внедрить новую технологию – восстановление коренных и шатунных шеек плазменной наплавкой порошка.

Проведенные испытания показали, что средний ресурс вала при этом может возрасти с 6800 до 8300 мото-ч. Себестоимость восстановления вала увеличится с 12400 до 14500 р.

Предприятие реализует валы, восстановленные наплавкой под слоем флюса, по цене 16000 р. После внедрения новой технологии планируется поднять цену реализации вала до 21000 р. Средний ресурс и цена нового вала составляют соответственно 10 тыс. мото-ч. и 27000 р. Для внедрения новой технологии необходимо приобрести новое оборудование стоимостью 680 тыс. р. Производственную программу восстановления планируется увеличить с 2200 до 2800 штук в год. Требуется:

1. Определить, какой вал предпочтет купить потребитель: новый, восстановленный наплавкой под флюсом, или восстановленный плазменной наплавкой.

2. Определить, выгодна ли для ремонтного предприятия замена наплавки под слоем флюса на плазменную наплавку. Определить рентабельность производства в том и другом случае.

3. Определить срок окупаемости оборудования для плазменной наплавки.

4. Определить коэффициент загрузки установки для плазменной наплавки при ее работе в одну смену, если норма времени на наплавку одного вала составляет 0,4 ч.

5. Сделать вывод о целесообразности замены технологии восстановления коленчатого вала.

6. Разработать структурную схему разборки прихвата:

Рис. Прихват

1 – корпус, 2 – прижим, 3 – стакан, 4 – пружина, 5 – поршень, 6 – пружина,

7 – гайка, 8 – кольцо, 9 – кольцо

Задача № 15

Определить допустимый диаметр оси промежуточной шестерни КП трактора Т-54В (деф.2), коэффициент повторяемости дефекта и коэффициент повторяемости годных деталей по данной поверхности. Разработать технологический маршрут устранения дефекта наплавкой в среде СО2.

Исходные данные:

- межремонтный ресурс КП-6000 мото-ч.;

- интенсивность изнашивания оси – 1,2·10-5 мм/ч;

- твердость поверхности оси – HRC40.

Эскиз детали, размеры изнашиваемой поверхности и характер распределения ее износа представлены в табл. 1.

Таблица 1 – Эскиз детали

|

Эскиз детали |

Контролируемый дефект |

Размеры | |

|

номинальный |

предельный | ||

|

|

Износ поверхности под втулку |

|

24,80 |

Характер распределения износов оси по результатам дефектации на ремонтном предприятии представлен в табл. 2.

Таблица 2 – Исходные данные

|

Интервал, мкм |

0…28 |

28…56 |

56…84 |

84…112 |

112…140 |

140…168 |

|

Частота |

5 |

10 |

15 |

20 |

10 |

5 |

Требуется:

1. Построить кривую накопленной опытной вероятности износа оси.

2. Определить предельный износ оси.

3. Определить допустимый износ и допустимый диаметр оси.

4. Определить коэффициент повторяемости дефекта (коэффициент повторяемости деталей, износ которых больше допустимого и требующих ремонта) и коэффициент повторяемости годных деталей.

5. Разработать технологический маршрут устранения дефекта.

6. Выбрать марки наплавочной проволоки из числа имеющихся на складе, которые можно использовать для наплавки:

Нп – 60 Нп – 65 Г

Нп – 60 С Св – 10 .

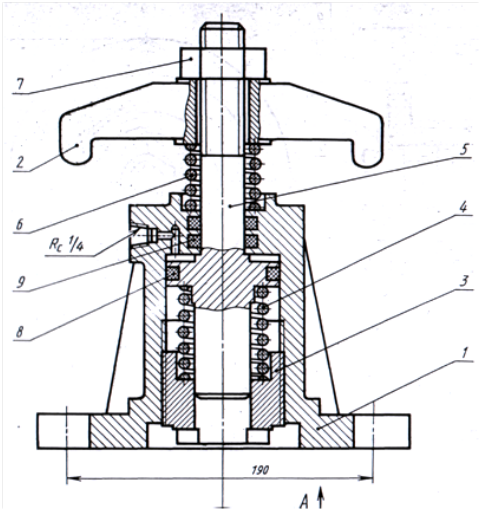

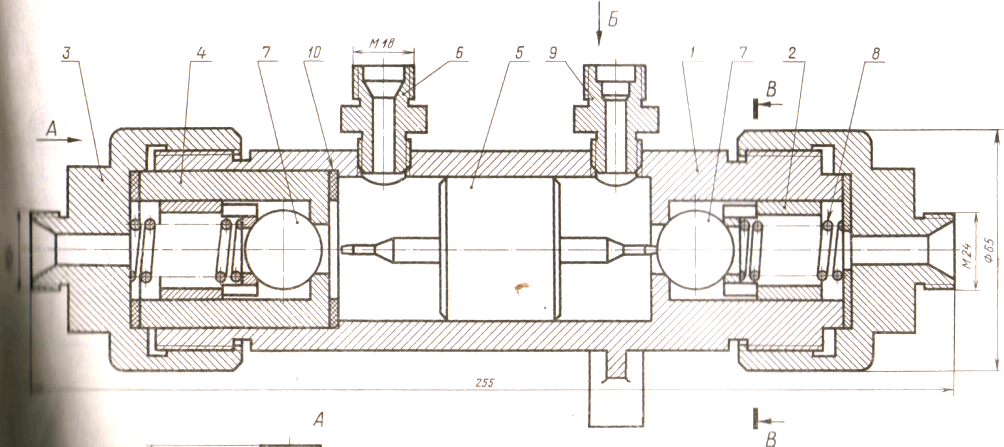

7. Разработать структурную схему разборки амортизатора:

Рис. Гидрозамок

1 – корпус, 2 – седло, 3 – штуцер, 4 – цилиндр, 5 – золотник,

6 – штуцер, 7 – клапан, 8 – пружина, 9 – штуцер, 10 – резиновое уплотнение