- •Фрагменты лекций

- •4. Форма подготовки кромок под сварку. Конструктивные элементы швов

- •Гост 16038-80 - дуговая сварка трубопроводов из меди и медно-никелевых сплавов;

- •5.1 Сущность и область применения газовой сварки. Параметры режима и технико-экономические показатели процесса. Свариваемость металлов

- •5.2 Сварочные материалы и оборудование. Газы, присадочная проволока, флюсы

- •5.3 Сварочные горелки, редукторы, предохранительные устройства, рукава

- •5.4 Область применения способов термической резки. Кислородная резка

- •5.5 Электрическая резка. Воздушно-дуговая резка

- •8.1 Сущность и техника сварки

- •8.2 Разновидности сварки под слоем флюса. Параметры процесса и технико-экономические показатели

- •Основные технико-экономические показатели процесса сварки под слоем флюса представлены ниже в таблице.

- •8.3 Сварочные головки для сварки под слоем флюса

- •8.4 Технологические приемы выполнения соединений сваркой под флюсом

- •8.5 Сварочные материалы

- •9.1 Сущность и техника э.Ш.С. Область применения эшс

- •9.2 Разновидности эшс

- •9.3 Параметры режима эшс. Технико-экономические показатели эшс. Технологические приемы выполнение эшс

- •9.4 Сварочные материалы и оборудование. Типы соединений при эшс

- •10.1 Классификация способов сварки в защитных газах. Сущность способа сварки неплавящимся электродом

- •10.2 Неплавящиеся электроды

- •10.3. Область применения, оборудование и техника сварки

- •10.6 Понятие режима сварки. Методы расчета и выбора режимов сварки плавлением

- •10.7 Понятие о технологическом процессе сварки. Выбор способа сварки и сварочных материалов

- •10.8 Виды и причины появления дефектов формирования шва (подрезы, непроплавы, прожоги, поры)

- •11.1 Природа образования горячих трещин и меры их предупреждения

- •11.2 Природа образования холодных трещин и меры их предупреждения

- •11.3 Характеристика и металлургические особенности сварки углеродистых сталей

- •11.4 Технология сварки и свойства сварных соединений из углеродистых сталей

- •11.5 Технология сварки низколегированных перлитных сталей

- •Библиографический список

11.2 Природа образования холодных трещин и меры их предупреждения

Холодные трещины (ХТ) возникают в сварных швах и ЗТВ перлитных и перлитно-ферритных низко и среднелегированных сталей при температуре ниже 400…200 оС. Они могут иметь водородное, закалочное или смешанное происхождение.

Трещины водородного происхождения представляют собой микронадрывы (флокены), которые выявляются на вырезанных вдоль оси шва макрошлифах после глубокого травления. Их происхождение объясняют способностью растворенного атомарного водорода диффундировать в перлитной стали со значительной скоростью при нормальной температуре. (В аустенитных сталях и цветных металлах и сплавах при нормальной температуре водород практически не диффундирует).

При этом водород (называемый диффузионно-подвижным) проникает в микропустоты, где ассоциируется в молекулы, уже неспособные перемещаться в шве металла. В результате длительного (сутки) поступления водорода в такую полость давление в ней резко возрастает (по результату до нескольких сотен тысяч атмосфер) и металл разрывается. Наличие остаточных напряжений растяжения в сварных швах и ЗТВ благоприятствует образованию ХТ.

Трещины закалочного происхождения наблюдаются при образовании в металле шва и околошовной зоне большого количества мартенсита. Следует, однако, отметить, что получить металл в условиях сварки, не содержащих водорода, невозможно и определить главную причину возникновения ХТ в закаленном металле затруднительно. ХТ - это опасный и трудно выявляемый дефект, так как они образуются в течение длительного времени (несколько суток, а у некоторых материалов - месяцы).

Лекция № 36

11.3 Характеристика и металлургические особенности сварки углеродистых сталей

Углеродистые стали широко применяются при изготовлении конструкций мостов, строительных сооружений, подъемно-транспортных и дорожных машин и т.д. Температурная область их применения может охватывать диапазон от -40 до +425 оС.

При сварке малоуглеродистых сталей в большинстве случаев не требуется применение специальных технологических мер, направленных на предотвращение образования в металле околошовной зоны закалочных структур. В зависимости от прочностных показателей свариваемой стали широко используют электроды с рутиловым и ильменитовым покрытием типов Э42 и Э46 (например, АНО-6, АНО-4 и др.).

Для особо ответственных стальных конструкций применяют электроды с основным покрытием типов Э42А и Э46А (например, УОНИ-13/45, СМ-11, Э-138/45Н и др.). При сварке угловых швов на толстом металле и первого слоя многослойного шва рекомендуется выполнять предварительный подогрев свариваемых деталей до 120…150°С - для повышения стойкости металла шва против кристаллизационных трещин.

Среднеуглеродистые стали (Сталь 30, сталь 40 и др.) и некоторые низколегированные стали с содержанием углерода и легирующих примесей, близким к верхнему пределу, сваривают с предварительным подогревом до 150…300°С, что замедляет остывание изделий и во многих случаях позволяет избежать образования малопластичных и хрупких закалочных структур. Для этой же цели снижают скорость сварки, а также выполняют ее двумя и более раздвинутыми сварочными дугами.

Для сварки применяют электроды типов Э42А, Э46А и Э50А с основным покрытием (УОНИ-13/45, УОНИ-13/55, Э-138/45Н, АНО-Т и др.). При deл 4…5 мм обеспечивается в металла шва не ниже в основного металла. Технология сварки высокоуглеродистых сталей обязательно предусматривает предварительный подогрев до 350…400°С, иногда сопутствующий подогрев и последующую термическую обработку.

При сварке углеродистых сталей некоторые затруднения вызывает образование кристаллизационных трещин и пор в металле шва. Формирование кристаллизационных трещин при сварке углеродистых сталей в значительной мере определяется содержанием C и S. С увеличением их концентрации возрастает склонность металла шва к образованию кристаллизационных трещин. Отрицательное влияние серы проявляется тем заметнее, чем выше концентрация углерода. Это, по-видимому, связано с расширением температурного интервала хрупкости ТИХ, так как в системе Fе-С-S температура проплавления эвтектики Fе+FеS+FеС несколько ниже (975 oС), чем температура плавления эвтектики (Fе +FеS) в системе Fе-S (985 oС).

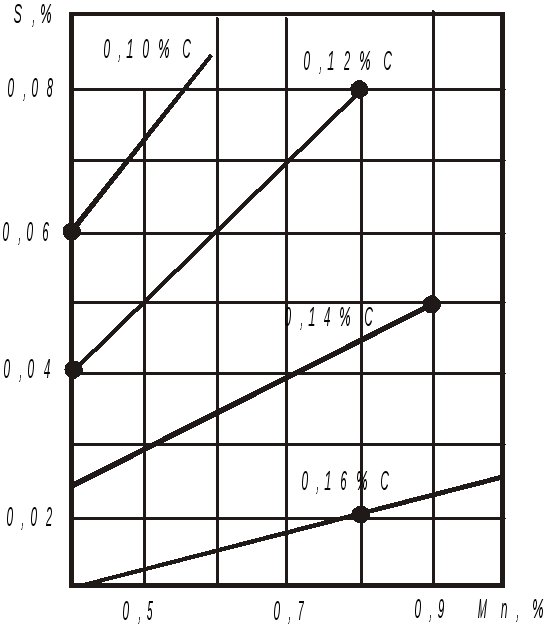

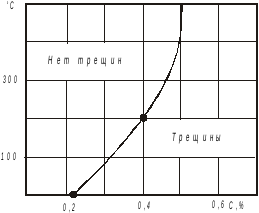

Кроме того, углерод повышает поверхностную активность серы. Последнее облегчает образование кристаллизационных трещин, поскольку снижается работа образования новых поверхностей. Для предотвращения образования кристаллизационных трещин наряду с ограничением содержания серы понижают также и концентрацию углерода, а необходимые механические свойства получают за счет легирования металла шва, главным образом кремнием и марганцем. Содержание углерода снижают путем использования сварочной проволоки с малым содержанием углерода. При этом используют виды сварных соединений и формы подготовки кромок, а также режимы сварки, при которых обеспечивается малая доля участия основного металла в образовании шва при достаточной производительности процесса. Увеличение содержания марганца позволяет уменьшить склонность металла шва к образованию кристаллизационных трещин (рис. 11.4). Марганец уменьшает протяженность температурного интервала хрупкости. При наличии в стали марганца сера находится в виде твердого раствора сернистого железа в сернистом марганце. Температура плавления указанного твердого раствора выше 1181 oС и возрастает с повышением содержания марганца. По этой причине с увеличением отношения марганца к сере стойкость металла шва против образования кристаллизационных трещин возрастет. Поскольку образование кристаллизационных трещин определяется также характером развития деформаций, применение подогрева позволяет уменьшить вероятность их образования (рис. 11.5). Уменьшение склонности к образованию кристаллизационных трещин возможно также путем изменения формы проплавления и фронта кристаллизации (см. рис. 11.6).

|

|

Рис. 11.4. Влияние серы, марганца и углерода в металле углового шва на образование трещин. Поле диаграммы выше данной кривой соответствуют наличию, ниже - отсутствию трещин ( 1,5) | |

|

|

| |

|

|

Рис. 11.5. Влияние содержания углерода в металле наплавки и температуры подогрева на образование трещин ( 4) | |

|

|

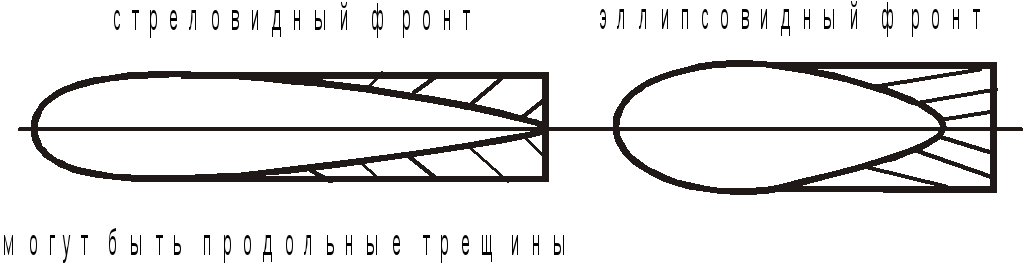

Рис. 11.6. Очертания фронта плавления и кристаллизации | |

Переход от стреловидной формы фронта кристаллизации к эллипсовидной, что достигают за счет снижения скорости сварки, позволяет уменьшить вероятность образования кристаллизационных трещин. Образование пор при сварке углеродистых сталей в зависимости от условий сварки и состава металла сварочной ванны может быть связано с развитием реакций C+O = CO, H+O = Н2О, протекающих в сварочной ванне с образованием газообразных продуктов (СО, Н2О), а также с выделением водорода или азота.

В зависимости от состава стали и технологии сварки преимущественное развитие могут получить некоторые из указанных реакций. Поэтому и способы борьбы с пористостью назначают в связи со свойствами стали и технологией сварки.

Изменение структуры и свойства металла в зоне термического влияния. Низкоуглеродистые стали обладают хорошей тепловой свариваемостью. При их сварке можно использовать широкий диапазон скоростей охлаждения металла в зоне термического влияния и соответственно широкий диапазон режимов сварки. Однако при сварке толстостенных конструкций из низкоуглеродистых сталей на морозе (от -10 до -20 oС) возможно формирование структур закалки. В подобных случаях рекомендуется сварку вести с подогревом.

Среднеуглеродистые стали обладают ограниченной свариваемостью, поскольку они склонны к формированию структур закалки в зоне термического влияния. Диапазон допустимых скоростей охлаждения значительно ниже, чем у низкоуглеродистых сталей. Так, например, диапазон допустимых скоростей охлаждения металла зоны термического влияния, обеспечивающих в структуре металла рассматриваемой зоны до 30 % мартенсита, при сварке стали 20 ограничивается максимальной скоростью = 150 oС/с, а при сварке стали 35 =7 oС/с. При сварке среднеуглеродистых сталей для предотвращения образования холодных трещин, как правило, применяют подогрев до температуры 250…300 oС. Для выравнивания механических свойств и повышения пластичности после сварки проводят термообработку сварного соединения.

Высокоуглеродистые стали обладают ограниченной тепловой свариваемостью. У этих сталей склонность к формированию структур закалки в зоне термического влияния по сравнению со среднеуглеродистыми сталями выше. Поскольку с увеличением содержания углерода наблюдается снижение критической точки АС3 , то возрастает вероятность формирования в зоне, нагревающейся выше температуры начала интенсивного роста зерна, структуры перегрева. При сварке высокоуглеродистых сталей применяют подогрев и термообработку после сварки. Для изготовления сварных конструкций высокоуглеродистые стали, как правило, не применяют; с вопросами сварки высокоуглеродистых сталей сталкиваются главным образом при проведении ремонтных работ.

Лекция № 37