- •Фрагменты лекций

- •4. Форма подготовки кромок под сварку. Конструктивные элементы швов

- •Гост 16038-80 - дуговая сварка трубопроводов из меди и медно-никелевых сплавов;

- •5.1 Сущность и область применения газовой сварки. Параметры режима и технико-экономические показатели процесса. Свариваемость металлов

- •5.2 Сварочные материалы и оборудование. Газы, присадочная проволока, флюсы

- •5.3 Сварочные горелки, редукторы, предохранительные устройства, рукава

- •5.4 Область применения способов термической резки. Кислородная резка

- •5.5 Электрическая резка. Воздушно-дуговая резка

- •8.1 Сущность и техника сварки

- •8.2 Разновидности сварки под слоем флюса. Параметры процесса и технико-экономические показатели

- •Основные технико-экономические показатели процесса сварки под слоем флюса представлены ниже в таблице.

- •8.3 Сварочные головки для сварки под слоем флюса

- •8.4 Технологические приемы выполнения соединений сваркой под флюсом

- •8.5 Сварочные материалы

- •9.1 Сущность и техника э.Ш.С. Область применения эшс

- •9.2 Разновидности эшс

- •9.3 Параметры режима эшс. Технико-экономические показатели эшс. Технологические приемы выполнение эшс

- •9.4 Сварочные материалы и оборудование. Типы соединений при эшс

- •10.1 Классификация способов сварки в защитных газах. Сущность способа сварки неплавящимся электродом

- •10.2 Неплавящиеся электроды

- •10.3. Область применения, оборудование и техника сварки

- •10.6 Понятие режима сварки. Методы расчета и выбора режимов сварки плавлением

- •10.7 Понятие о технологическом процессе сварки. Выбор способа сварки и сварочных материалов

- •10.8 Виды и причины появления дефектов формирования шва (подрезы, непроплавы, прожоги, поры)

- •11.1 Природа образования горячих трещин и меры их предупреждения

- •11.2 Природа образования холодных трещин и меры их предупреждения

- •11.3 Характеристика и металлургические особенности сварки углеродистых сталей

- •11.4 Технология сварки и свойства сварных соединений из углеродистых сталей

- •11.5 Технология сварки низколегированных перлитных сталей

- •Библиографический список

10.8 Виды и причины появления дефектов формирования шва (подрезы, непроплавы, прожоги, поры)

В соответствии с ГОСТ 15467 дефектом сварного соединения называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией.

Дефекты при сварке металлов плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, и сборке соединяемых элементов, нарушении технологий сварки, термической и механической обработки сварных соединений и конструкции в целом.

В сварочном производстве широко используются понятия о допустимых и недопустимых дефектах. При этом под дефектом понимается любое отклонение сварного соединения по геометрическим параметрам, сплошности, однородности, химическому составу, механическим свойствам и др., от некоторого идеально качественного сварного соединения. В данном случае определение дефекта по ГОСТ 15467 соответствует смысловому значению термина "недопустимый дефект", а остальные дефекты сварного соединения (отклонения от идеала, не выводящие каждое отдельное несоответствие продукции за требования, установленные нормативной документацией) являются допустимыми.

Сварное соединение бракуется, если в процессе контроля качества в нем выявлены недопустимые дефекты. Для количественного задания параметров, характеризующих недопустимые дефекты, служат нормы дефектности. Нормы дефектности устанавливаются, в основном, на основании обобщения опыта изготовления и безопасной эксплуатации сварных конструкций.

Классификация дефектов. В соответствии с ГОСТ 30242 дефекты сварки плавлением классифицированы на шесть следующих групп: 1 – трещины; 2 – полости, поры; 3 – твердые включения; 4 – несплавления и непровары; 5 – нарушение формы шва; 6 – прочие дефекты.

Среди самых распространенных дефектов при сварке плавлением наибольшее распространение получили дефекты формирования шва: поры, подрезы, непровары, прожоги и т.д.

Поры в шве встречаются в виде: одиночной поры сферической формы, газовой полости (полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов, цепочки пор (ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, равномерно распределенной пористости (группа газовых пор, распределенных равномерно в металле сварного шва, которую следует отличать от цепочки пор), скопления пор (группа газовых полостей, трех или более, расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей), а также в виде поверхностной поры (газовая пора, которая нарушает сплошность поверхности сварного шва).

С понижением температуры расплава сварочной ванны и, особенно при его кристаллизации, уменьшается растворимость газов в металле и возникает перенасыщение металла газами. Перенасыщение может носить местный характер, являясь результатом неравномерного распределения газа, случайных флуктуаций или протекания реакций с выделением газообразных продуктов.

Если степень перенасыщения достаточно велика, чтобы преодолеть силы, препятствующие возникновению и развитию газовых зародышей, в металле появляются газовые пузыри и если они не успевают удалиться до затвердевания, то в шве образуется пористость. Исследования показали, что образование пор вызывают азот, водород и отчасти СО. При сварке углеродистых сталей основная роль принадлежит водороду, при сварке аустенитных сталей и сплавов – азоту. Чтобы понизить содержание азота, необходимо обеспечить защиту зоны сварки от попадания воздуха. Исключение из зоны сварки водорода – сложнее, поскольку он содержится в сварочных материалах (прокалка или просушка перед сваркой электродов, флюсов, тщательная очистка свариваемого и присадочного материала от окислов, влаги, органических загрязнений и т.п., а также введением в покрытия и флюсы фтористых соединений (например, плавикового шпата, способствующего переводу водорода в нерастворимые в металле фтористые соединения).

Специфический характер носит образование пористости при сварке химически активных металлов – алюминия, титана и их сплавов и др., где роль поверхностных загрязнений особенно велика.

Непровар или неполный провар (несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения)

Подрез (углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке). Различают следующие разновидности подрезов: непрерывный и прерывистый.

Прожог - вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве

Появление подрезов, непроваров, прожогов связано на практике в первую очередь с неблагоприятной гидродинамической обстановкой в сварочной ванне, зависящей от давления дуги и во вторую – с отлонениями в процессе сварки параметров режима (тока, скорости сварки, длины дуги) или, например, с колебаниями величины технологического зазора в стыке в процессе сварки.

Сварочный ток и скорость сварки, определяющие погонную энергию дуги, назначаются технологией в зависимости от химического состава и толщины свариваемого металла. Формирование и размеры шва при сварке плавлением зависят от теплового и механического воздействия дуги на сварочную ванну. При сварке на малых токах проплавление достигается главным образом вследствие теплопередачи от дуги, влияния же давления дуги незначительны.

С увеличением тока растет давление дуги (пропорционально квадрату тока), в сварочной ванне образуется кратер, а толщина жидкой прослойки под дугой уменьшается, рис. 10.7, б.

Образование кратера улучшает условия теплопередачи энергии дуги свариваемым кромкам, что способствует увеличению глубины проплавления и КПД процесса.

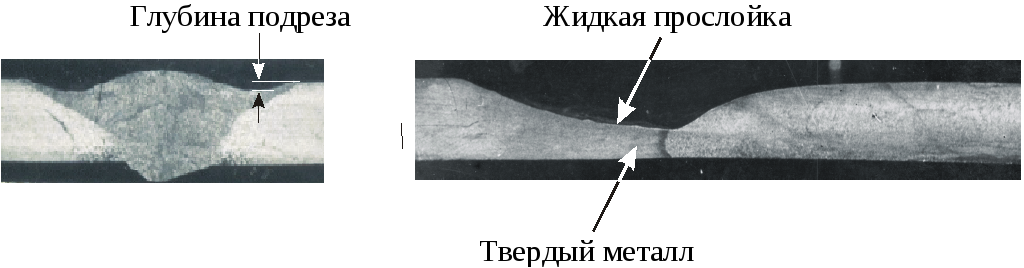

Однако образование кратера, уменьшающее толщину жидкой прослойки под дугой может интенсифицировать образование подрезов, т.е. продольных углублений на границе шва и основного металла, рис. 10.7, а.

На форсированных режимах сварки (большие токи и скорости сварки) толщина жидкой прослойки под дугой становится минимальной (десятые доли мм) и резко возрастает чувствительность процесса к прожогам и непроварам.

При этом масса расплавленного металла прокачивается под дугой через узкое сечение с очень большой скоростью на фронт кристаллизации.

Зона контакта плазмы дуги в кратере сварочной ванны отделена от твердого металла практически пленкой жидкого металла (рис. 10.7, б).

Выход процесса на полное проплавление с образованием обратного валика шва осуществляется на фронте кристаллизации за счет тепла массы и объема перегретого металла поступающего с фронта плавления.

|

а б |

Рис. 10.7. Поперечный (а) и продольный (б) макрошлифы шва сквозного проплавления пластины из стали 12Х18Н10Т толщиной 2,2 мм из стали 12Х18Н10Т. Сварка в среде аргона вольфрамовым катодом при токе 480 А, напряжении 14 В, и скорости сварки 2,2 м/мин

Этот эффект особенно проявляет себя при сварке на форсированных режимах тонколистовых стыковых соединений из низкотеплопроводных сталей (например, коррозионно-стойких).

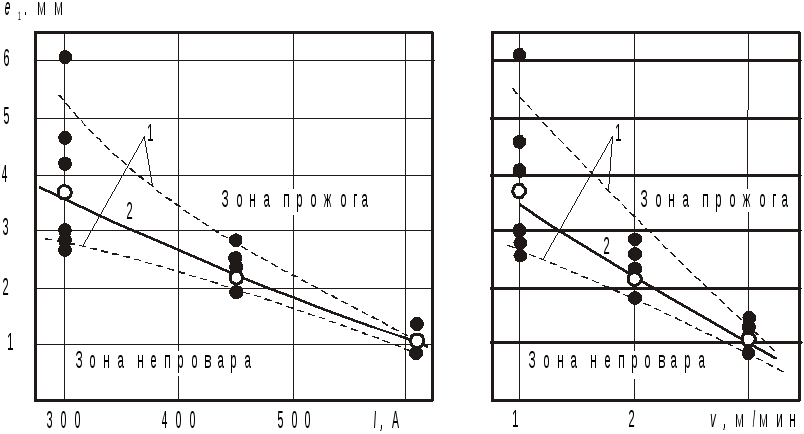

На рис. 10.8 представлены экспериментальные зависимости ширины проплавления е1 от тока и скорости сварки (кривые 2). Кривыми 1 отделены зоны прожога и непровара.

Видно, что с увеличением тока (рис. 10.8, а) и скорости сварки (рис. 10.8, б) зона качественного формирования шва резко сужается.

Это говорит о том, что на форсированных режимах при сварке тонколистовых соединений процесс оказывается очень чувствительным к малейшим колебаниям тока и скорости сварки.

Эти обстоятельства накладывают жесткие требования к стабильности энергетических параметров дуги (тока, напряжения дуги) и сварочной установки в целом.

|

|

а б

Рис. 10.8. Зависимости ширины проплавления от тока (а) и скорости сварки (б). Стыковое соединение из стали 12Х18Н10Т толщиной 2 мм, сварка в аргоне вольфрамовым катодом, длина дуги 1 мм; ○, ● - экспериментальные данные

Раздел. Технология и природа образования трещин в сварных соединениях углеродистых и низколегированных сталей

Лекция № 35