- •Фрагменты лекций

- •4. Форма подготовки кромок под сварку. Конструктивные элементы швов

- •Гост 16038-80 - дуговая сварка трубопроводов из меди и медно-никелевых сплавов;

- •5.1 Сущность и область применения газовой сварки. Параметры режима и технико-экономические показатели процесса. Свариваемость металлов

- •5.2 Сварочные материалы и оборудование. Газы, присадочная проволока, флюсы

- •5.3 Сварочные горелки, редукторы, предохранительные устройства, рукава

- •5.4 Область применения способов термической резки. Кислородная резка

- •5.5 Электрическая резка. Воздушно-дуговая резка

- •8.1 Сущность и техника сварки

- •8.2 Разновидности сварки под слоем флюса. Параметры процесса и технико-экономические показатели

- •Основные технико-экономические показатели процесса сварки под слоем флюса представлены ниже в таблице.

- •8.3 Сварочные головки для сварки под слоем флюса

- •8.4 Технологические приемы выполнения соединений сваркой под флюсом

- •8.5 Сварочные материалы

- •9.1 Сущность и техника э.Ш.С. Область применения эшс

- •9.2 Разновидности эшс

- •9.3 Параметры режима эшс. Технико-экономические показатели эшс. Технологические приемы выполнение эшс

- •9.4 Сварочные материалы и оборудование. Типы соединений при эшс

- •10.1 Классификация способов сварки в защитных газах. Сущность способа сварки неплавящимся электродом

- •10.2 Неплавящиеся электроды

- •10.3. Область применения, оборудование и техника сварки

- •10.6 Понятие режима сварки. Методы расчета и выбора режимов сварки плавлением

- •10.7 Понятие о технологическом процессе сварки. Выбор способа сварки и сварочных материалов

- •10.8 Виды и причины появления дефектов формирования шва (подрезы, непроплавы, прожоги, поры)

- •11.1 Природа образования горячих трещин и меры их предупреждения

- •11.2 Природа образования холодных трещин и меры их предупреждения

- •11.3 Характеристика и металлургические особенности сварки углеродистых сталей

- •11.4 Технология сварки и свойства сварных соединений из углеродистых сталей

- •11.5 Технология сварки низколегированных перлитных сталей

- •Библиографический список

Фрагменты лекций

Современные способы сварки достигли такого совершенства, что позволяют получить соединения практически всех применяемых в промышленности конструкционных материалов.

В сварочном производстве наибольшее распространение получили способы сварки плавлением. Они позволяют сваривать различные типы соединений в любых пространственных положениях в конструкциях различных толщин и габаритов. Кроме того, дают возможность регулировать химический состав и свойства металла шва. К недостаткам следует отнести возможность образования хрупких интерметаллидных включений, закалочных структур, ликвационной неоднородности, являющихся причиной образования трещин, а также напряжений и деформаций.

Сварные соединения, получаемые сваркой плавлением. Основные схемы процессов при сварке плавлением. При электродуговой сварке используется преимущественно дуга зависимая прямого действия

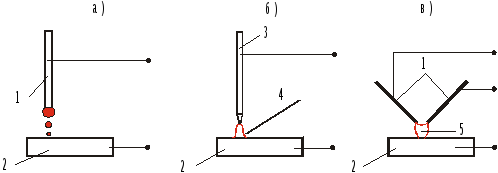

Рис. 1.1. Схемы способов сварки плавлением: а - сварка плавящимся электродом; б - сварка неплавящимся электродом; в - сварка плавящимися электродами косвенной дугой. 1 - плавящийся электрод; 2 - изделие; 3 - неплавящийся электрод; 4 - присадочный материал; 5 - трехфазная дуга.

Лекция № 2

Стали. Классификация, назначение, область применения. Понятие свариваемости.

Сталями называют сплавы железа и углерода, при содержании углерода от 0,02% до 2,14%.

Стали классифицируются по нескольким признакам:

а - по химическому составу;

б - по качеству;

в - по структуре;

г - по применению.

По химическому составу стали делят на углеродистые и легированные. По концентрации углерода конструкционные стали, применяемые в сварных конструкциях (как углеродистые, так и легированные) подразделяют на низкоуглеродистые (< 0,25% С), среднеуглеродистые (0,26 … 0,45 % С) и высокоуглеродистые (0,46 … 0,7 %С).

В углеродистых и легированных сталях содержатся различные примеси. Различают примеси постоянные, скрытые и случайные. Постоянные примеси есть у любой стали (кремний, марганец, алюминий, сера, фосфор). Скрытые примеси - кислород, водород, азот. Случайные примеси - хром, никель.

По степени раскисленности стали подразделяют на кипящие (раскисленные только Mn и практически не содержащие кремния, < 0,05 % Si), полуспокойные (раскисленные Mn и Al; содержание кремния - 0,05…0,1 % Si) и спокойные (полностью раскисленные с помощью Mn, Al, Si; содержание кремния - 0,14…0,3 % Si).

Для кипящих сталей (кп) характерна повышенная неоднородность распределения S и P по толщине проката и пониженная стойкость против хрупкого разрушения. Они склонны к старению. Самый низкий уровень качества, но наиболее низкая стоимость, что предопределяет их распространение в промышленности.

Полуспокойные (пс) стали менее насыщены газами и более однородны по распределению примесных элементов по толщине проката, чем кп стали.

В спокойных сталях (сп) N и 0 - связаны Аl. Для этих сталей характерна повышенная дисперсность ферритно-перлитной структуры, отмечается меньшая склонность металла к старению так как Si - 0,14…0,13 %.

Низколегированная сталь - сталь легированная одним или несколькими элементами, если содержание каждого из них не превышает 2%, а суммарное содержание 5%. В низколегированных сталях выделяют подкласс микролегированных (с содержанием каждого из легирующих элементов порядка 0,1 % или менее 0,1 %). Среднелегированная сталь - сталь легированная одним или несколькими элементами, если содержание каждого из элементов от 2 до 5 %, а суммарное содержание не превышает 10 %.

Высоколегированная сталь - сталь содержащая не менее 5 % одного из легирующих элементов, и не менее 10 % суммы легирующих элементов.

По существующей в машиностроении системе обозначений сталями называют, как правило, сплавы с содержанием железа не менее 50 %.

По качеству стали делят:

- обыкновенного качества;

- качественные;

- высококачественные;

- особо высококачественные

По структуре различают стали в состоянии поставки. При этом стали поставляются после отжига или после нормализации.

После отжига стали делят на 4 класса:

а - доэвтектоидные, имеющие избыточный феррит.

б - эвтектоидные, перлитные.

в - аустенитные.

г - ферритные.

Углеродистые стали – классы а и б. Легированные – все классы.

После нормализации выделяют основные классы: перлитный, мартенситный, аустенитный и ферритный.

В сталях, используемых в сварных конструкциях, как правило, выделяют не только основные, но и промежуточные классы. Соответственно различают стали: перлитные (10ХСНД), жаропрочные перлитные (15ХМ), бейнитно - мартенситные (14Х2ГМРБ), мартенситно - бейнитные (40ХГСН3МА), мартенситные (15Х11МФ), мартенситно - ферритные (12Х13), ферритные (08Х17Т), аустенитные жаропрочные (08Х16Н9М2), аустенитные коррозионно - стойкие (12Х18Н10Т), аустенитно - ферритные нержавеющие (08Х22Н6Т), аустенитно - мартенситные (09Х15Н8Ю) и мартенситно - стареющие (03Х11Н9М2Т).

По области применения различают стали:

- конструкционные (20, 30ХГСА, В ст.3 пс и т.д.);

- инструментальные (У8, Р6М5, XBГ и т.д.);

- стали и сплавы с особыми специальными свойствами (коррозионно-стойкие, жаропрочные, жаростойкие, теплоустойчивые, пружинные и пр.)

Свариваемость, в соответствии с ГОСТ 29273, характеризует свойство металлов или их сочетания образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Технологическая свариваемость – это свойство материалов, характеризующее их реакцию на термодеформационный цикл. Степень такой реакции оценивается по отношению ряда одноименных показателей металла сварного соединения и основного (свариваемого) металла. Выбор методов испытаний обусловливается назначением конструкции и свойствами основного металла. Это, как правило, проверка соотношения механических свойств основного металла и металла шва, зоны термического влияния при различных температурах (ударная вязкость, предел текучести и др.), а также стойкости против коррозии, изностойкости и т.д. Другими важными показателями являются стойкость металла шва против горячих трещин, стойкость околошовной зоны против образования холодных трещин, стойкость против перехода в хрупкое состояние и др. Результаты испытаний на свариваемость считаются удовлетворительными, если они соответствуют нормативам, установленным для данного вида продукции. В этом случае свариваемость считается достаточной. В случае, если одно из требований не удовлетворяется, то свариваемость – недостаточная.

В сварочной практике различают ряд степеней свариваемости: хорошая, удовлетворительная, ограниченная и плохая. Хорошая свариваемость соответствует понятию достаточной свариваемости. Недостаточная свариваемость может быть удовлетворительной, ограниченной или плохой. Если для обеспечения достаточной свариваемости необходимо применение рационального режима сварки, то свариваемость - удовлетворительной. При необходимости применения для указанной цели специальных технологических мероприятий или изменения способа сварки свариваемость является ограниченной. В случае, когда достаточную свариваемость невозможно обеспечить никакими методами, свариваемость называют плохой.

Лекция № 3.

Типы сварных швов и соединений. Классификация сварных соединений.

Неразъемное соединение, выполненное сваркой, называется сварным соединением. В зависимости от взаимного расположения в пространстве соединяемых металлических деталей различают соединения: стыковое, тавровое, угловое и нахлесточное (рис.3.1).

Стыковые сварные соединения. В этих соединениях свариваемые элементы располагаются в одной плоскости или на одной поверхности. ГОСТ 5264-80 устанавливает 32 вида стыковых сварных соединений, которые обозначаются С1, С2, С3, С4 и т.д. Стыковые соединения наиболее распространены и применяются при изготовлении колонн, балок, резервуаров и т.д.

Рис. 3.1. Виды соединений металла: а – стыковое, б – тавровое, в – угловое,

г – нахлесточное

Угловые сварные соединения. Сварное соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев, называется угловым. Угловые сварные соединения, условно обозначаемые в ГОСТ 5264-80 - У1, У2, У4 и т.д., встречаются в стальных колоннах, балках, фермах, резервуарах и т.д.

Тавровые сварные соединения. Отличительной особенностью этих соединений является то, что одна из соединяемых деталей торцом устанавливается на поверхности другой и приваривается, образуя в сечении как бы букву Т (отсюда и название - тавровое).

Тавровые сварные соединения, условно обозначаемые Т1, Т3, Т6 и т.д. встречаются в стальных колоннах, балках, фермах, вертикальных резервуарах, машиностроительных и самолетных конструкциях, ракетах и судах и т.д.

Нахлесточные сварные соединения. Соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга, называется нахлесточным. Величина перекрытия должна быть в пределах 3…240 мм и зависит от толщины свариваемого металла. Эти сварные соединения встречаются при изготовлении мачт, ферм, горизонтальных цилиндрических резервуаров, различного рода баков. Нахлесточные сварные соединения обозначаются Н1 и Н2 и могут быть как с односторонним, так и с двусторонним швами.

Классификация сварных швов. По виду сварного соединения различают швы стыковые и угловые. Швы, расположенные в стыковых сварных соединениях, называются стыковыми, тавровых, угловых и нахлесточных соединениях - угловыми.

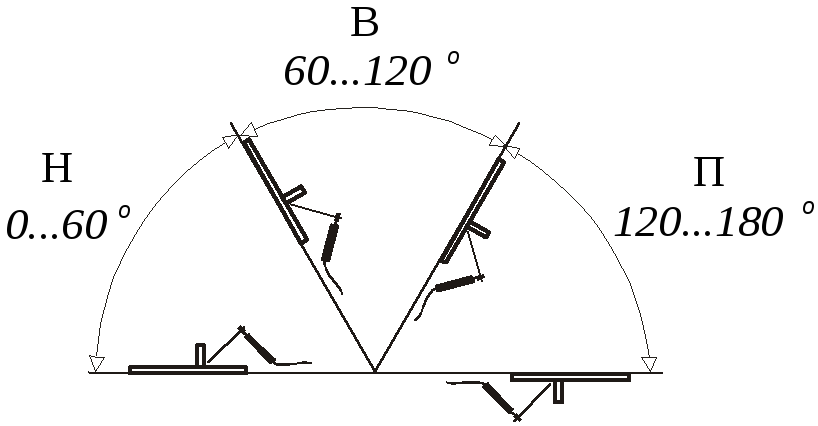

Рис. 3.2. Классификация сварных швов по расположению в пространстве:

Н – нижнее, В – вертикальное, П – потолочное

По положению, в котором выполняется сварка рис. 3.2, сварные швы бывают: "в лодочку", нижние, полугоризонтальные, горизонтальные, полувертикальные, вертикальные, полупотолочные, потолочные. По конфигурации швы сварных соединений бывают прямолинейными, кольцевыми, криволинейными; по протяженности - сплошные и прерывистые. Сплошные швы в свою очередь делятся на короткие, средние и длинные.

По применяемому виду сварки швы сварных соединений разделяются на швы ручной дуговой сварки, швы автоматической и механизированной сварки под флюсом, швы дуговой сварки в защитных газах, швы электрошлаковой сварки, швы электрозаклепочные, швы контактной электросварки, швы газовой сварки, швы паяных соединений. По способу удержания расплавленного металла во время сварки швы сварных соединений делятся на швы, выполненные без подкладок и подушек, на съемных и остающихся стальных подкладках, на медных, флюсомедных, керамических и асбестовых подкладках, а также флюсовых и газовых подушках. По применяемому для сварки материалу швы сварных соединений подразделяются на швы соединения углеродистых и легированных сталей, швы соединения цветных металлов, швы соединения биметалла. По расположению свариваемых деталей относительно друг друга швы сварных соединений могут быть под острым или тупым углом, под прямым углом, а также располагаются в одной плоскости. По действующему на шов усилию швы бывают фланговые, лобовые, комбинированные и косые (рис. 3.3).

|

|

Рис. 3.3. Виды швов в зависимости от действующих усилий: а – фланговый, б – лобовой, в – комбинированный, г – косой |

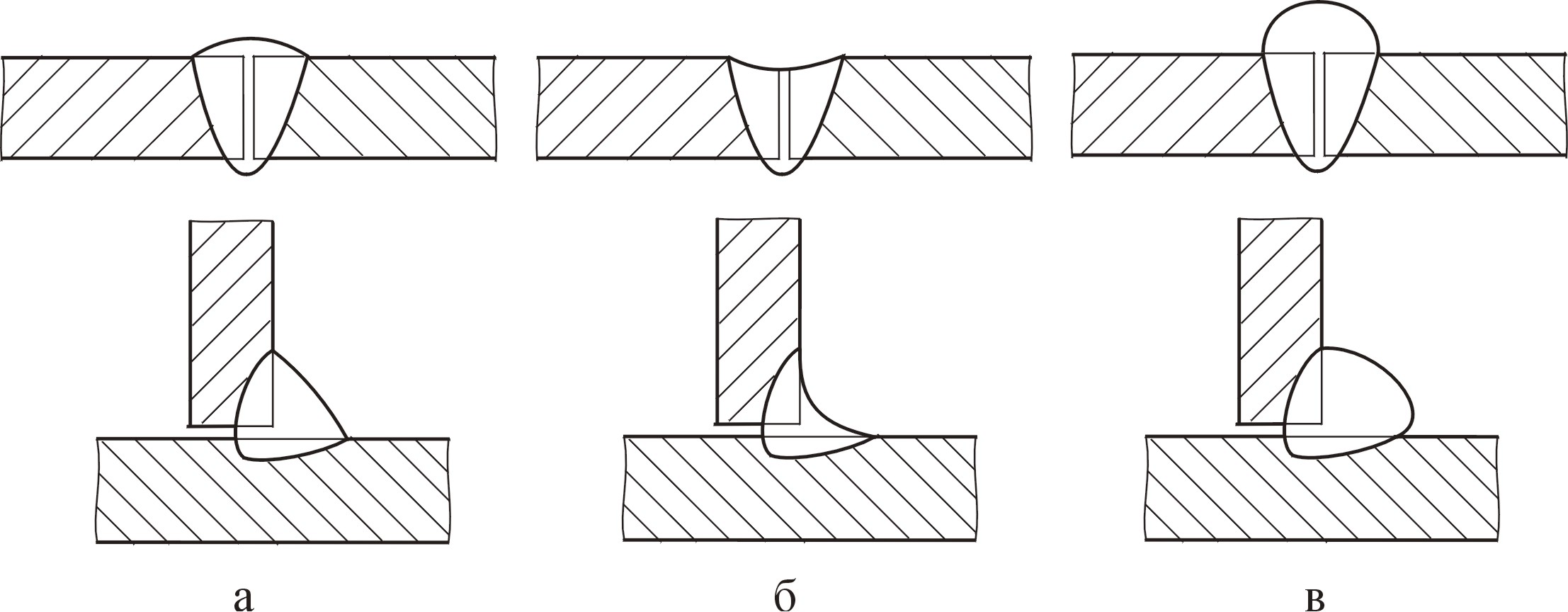

По объему наплавленного металла различают нормальные, ослабленные и усиленные швы (рис. 3.4). По форме свариваемой конструкции швы сварных соединений выполняются на плоских и сферических конструкциях, по расположению на изделии различают швы продольные и поперечные.

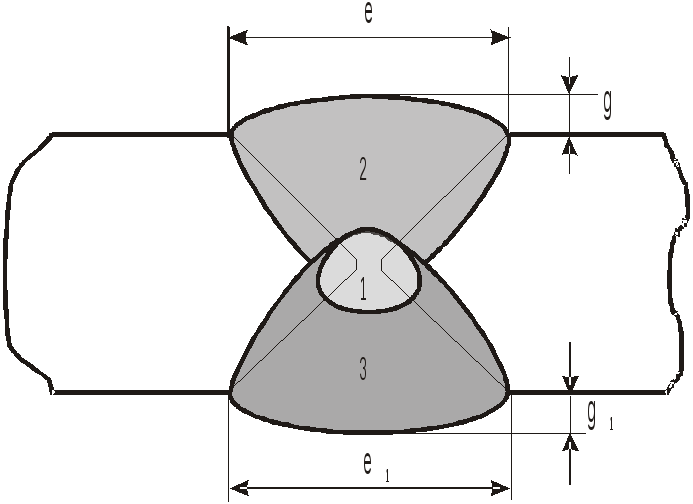

По количеству наложения слоев и валиков сварные швы бывают: односторонние, двусторонние, многослойные и многослойные многопроходные (рис. 3.5).

Рис. 3.4. Виды сварных швов по типу усиления: а – нормальный;

б – ослабленный; в – усиленный

Рис. 3.5. Многопроходный шов. 1, 2 ,3 - последовательность проходов

В зависимости от технологии изготовления различают монтажный шов, выполняемый на месте монтажа сварной конструкции и прихваточный шов “прихватка” - короткий сварной шов, применяемый для фиксации взаимного расположения, размеров и формы собираемых под сварку элементов.

В случае двустороннего шва его меньшая часть, выполняемая предварительно для предотвращения прожогов, носит название подварочного шва.

Лекция № 4