- •Фрагменты лекций

- •4. Форма подготовки кромок под сварку. Конструктивные элементы швов

- •Гост 16038-80 - дуговая сварка трубопроводов из меди и медно-никелевых сплавов;

- •5.1 Сущность и область применения газовой сварки. Параметры режима и технико-экономические показатели процесса. Свариваемость металлов

- •5.2 Сварочные материалы и оборудование. Газы, присадочная проволока, флюсы

- •5.3 Сварочные горелки, редукторы, предохранительные устройства, рукава

- •5.4 Область применения способов термической резки. Кислородная резка

- •5.5 Электрическая резка. Воздушно-дуговая резка

- •8.1 Сущность и техника сварки

- •8.2 Разновидности сварки под слоем флюса. Параметры процесса и технико-экономические показатели

- •Основные технико-экономические показатели процесса сварки под слоем флюса представлены ниже в таблице.

- •8.3 Сварочные головки для сварки под слоем флюса

- •8.4 Технологические приемы выполнения соединений сваркой под флюсом

- •8.5 Сварочные материалы

- •9.1 Сущность и техника э.Ш.С. Область применения эшс

- •9.2 Разновидности эшс

- •9.3 Параметры режима эшс. Технико-экономические показатели эшс. Технологические приемы выполнение эшс

- •9.4 Сварочные материалы и оборудование. Типы соединений при эшс

- •10.1 Классификация способов сварки в защитных газах. Сущность способа сварки неплавящимся электродом

- •10.2 Неплавящиеся электроды

- •10.3. Область применения, оборудование и техника сварки

- •10.6 Понятие режима сварки. Методы расчета и выбора режимов сварки плавлением

- •10.7 Понятие о технологическом процессе сварки. Выбор способа сварки и сварочных материалов

- •10.8 Виды и причины появления дефектов формирования шва (подрезы, непроплавы, прожоги, поры)

- •11.1 Природа образования горячих трещин и меры их предупреждения

- •11.2 Природа образования холодных трещин и меры их предупреждения

- •11.3 Характеристика и металлургические особенности сварки углеродистых сталей

- •11.4 Технология сварки и свойства сварных соединений из углеродистых сталей

- •11.5 Технология сварки низколегированных перлитных сталей

- •Библиографический список

11.1 Природа образования горячих трещин и меры их предупреждения

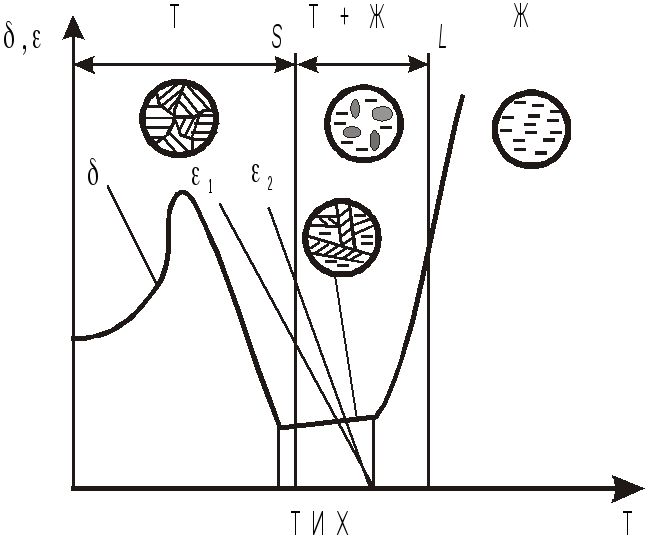

Сопротивляемость металла шва, ЗТВ образованию горячих и холодных трещин называют его технологической прочностью. Горячие трещины образовываются в процессе кристаллизации шва - кристаллизационные трещины и после завершения кристаллизации в твердом металле при температуре на 50…100 оС ниже температуры солидуса сплава - подсолидусные трещины. Те и другие возникают под действием деформации растяжения, которые испытывает металл шва при остывании (усадка). Механические условия образования горячих трещин представлены на рис. 11.1 (схема Н.Н. Прохорова). Трещины образуются, если относительная деформация металла , вызванная усадкой шва и ЗТВ, превзойдет деформационную способность металла, которая характеризуется относительной деформацией , т.е. если .>.

|

|

Рис. 11.1. Схема, иллюстрирующая механические условия образования горячих трещин. ТИХ- температурный интервал хрупкости; - относительное удлинение металла при растяжении (опыт); - фактические деформации металла (1 - отвечает отсутствию трещин; 2 - отвечает условию образования трещин) |

Трещины не возникают, если <. Кривая деформационной способности металла определяется из опыта. Деформационная способность резко падает со снижением температуры, достигая минимального значения при образовании двухфазного состояния, в котором кристаллиты разобщены небольшим количеством легкоплавкой жидкости - эвтектики, располагающейся в виде пленок по их границам. Интервал температур, где деформационная способность минимальная, называется температурным интервалом хрупкости (ТИХ). В первом приближении ТИХ определяет фактическую деформацию.

![]() где

где

![]() - темп нарастание деформации - аналог

коэффициента линейного расширения. ТИХ

- увеличивается с увеличением температурного

интервала кристаллизации (ТИК) и может

занимать часть подсолидусной области

(в твердом металле). Понижение пластичности

твердого металла вблизи линии солидус

связывают с укрупнением зерна (диффузионный

процесс), которое приводит к уменьшению

протяженности межкристаллических

границ, увеличению на границах количества

различных дефектов и ослаблению связи

между зернами.

- темп нарастание деформации - аналог

коэффициента линейного расширения. ТИХ

- увеличивается с увеличением температурного

интервала кристаллизации (ТИК) и может

занимать часть подсолидусной области

(в твердом металле). Понижение пластичности

твердого металла вблизи линии солидус

связывают с укрупнением зерна (диффузионный

процесс), которое приводит к уменьшению

протяженности межкристаллических

границ, увеличению на границах количества

различных дефектов и ослаблению связи

между зернами.

Подсолидусные трещины зарождаются на границах зерен и затем распространяются по телу зерна, т.е. в целом носят внутри кристаллический характер. Подсолидусным трещинам подвержены преимущественно однофазные сплавы, например аустенитные швы.

Кристаллизационные трещины в швах образуются по границам кристаллитов и в области зональной ликвации имеют, поэтому специфическую ориентацию. Трещины носят межкристаллитный характер и их поверхность в изломе покрыта темным налетом (пленкой окислов).

Минимальная деформационная способность кристаллизирующегося металла мин зависит от количества и температуры плавления эвтектики и чем ниже температура ее плавления, тем меньше значение мин и больше склонность шва к образованию кристаллизационных трещин (КТ).

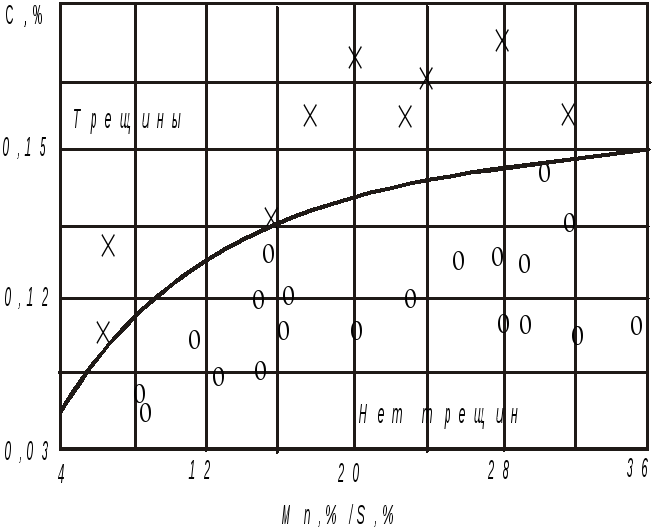

Влияние химического состава шва на его стойкость против КТ прежде всего связано с концентрацией в сплаве С, S и Мn (рис. 11.2).

С и S образуют в железном сплаве эвтектики (эвтектика на основе серы Fе + FеS имеет температуру плавления 985 оС). Поэтому увеличение их содержания в шве повышает склонность к горячим трещинам. Мn связывает S по соотношению [3] + [Мn] = МnS и поэтому увеличение соотношения Мn/S повышает стойкость против трещин и позволяет увеличить содержание С в шве.

|

|

Рис. 11.2. Стойкость металла против образования кристаллизационных трещин в зависимости от содержания C, Mn и S. Угловые швы жестких тавровых соединений из стали Вст.3сп, выполненные под флюсом АН-348. Опытные данные |

Однако при С > 0,15 % предотвратить образование КТ путем легирования Мn не удается. Поэтому применительно к содержанию S = 0,03 % содержание С должно быть ограничено 0,12 %, а содержание Мn должно быть больше S в 25 раз, т.е. приблизительно 0,75 %. В швах, содержащих большое количество Ni сера еще более опасна, т.к. дает эвтектику Ni+NiS (640 оС). В хромоникелевых швах сильно понижает стойкость против КТ также и фосфор.

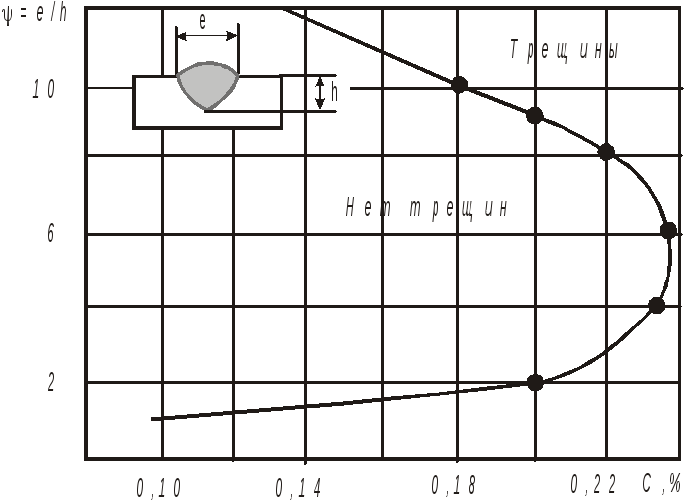

Влияние формы проплавления на стойкость швов против КТ при сварке тех же сталей характеризует рис. 11.3. В узких швах с малым коэффициентом формы проплавления кристаллиты растут навстречу друг другу и зональная ликвация - центр шва - место, где усадка проявляется в наибольшей степени. Широкие швы с большим значением более стойки против КТ.

|

|

Рис. 11.3. Влияние на стойкость металла шва углеродистых сталей против образования КТ (опытные данные ИЭС им. Е.О. Патона) |

Способы предотвращения образования КТ. Для предотвращения образования КТ при сварке конструкционных углеродистых и легированных сталей необходимо, чтобы выполнялось условие 1,5 < < 5. КТ и подсолидусные трещины могут образовываться не только в швах, но и на участке перегрева ЗТВ.

Значительной склонностью к образованию КТ обладают кипящие стали. В прокате из такой стали (листы, профиль) содержится большое количество скоплений сернистых и фосфористых соединений, служащих очагами зарождения трещин.

Предотвращение образования горячих трещин при сварке достигается различными средствами: уменьшением ТИХ и увеличением мин. В большинстве случаев стремятся уменьшить количество легкоплавкой эвтектики, ограничивая содержание в шве сильно легирующих элементов (С, S, P) и легируя шов элементами, которые связывают серу (Мn, Тi, Аl….).

Применяют также способы изменения первичной структуры металла шва - это увеличивает поверхность границ зерен межкристаллитную (межзеренную) ликвацию. Предупреждение образования подсолидусных трещин достигается легированием сплава элементами, снижающими диффузионную подвижность атомов - это затруднит рост зерна.

Для аустенитных материалов хороший результат дает легирование молибденом. Повышение стойкости против КТ возможно также путем увеличения количества эвтектики, за счет которой происходит "залечивание" т.е. заполнение образующихся в металле трещин имеющихся в избытке жидкой эвтектикой (сварка жаропрочных хромоникелевых аустенитных сталей). Эвтектику создают на основе бора.

Другим способом предупреждения ГТ является уменьшение темпа нарастания деформаций. Нужно чтобы деформации растяжения начинались после затвердевания металла и перехода его в пластическое состояние. Это обеспечивает сопутствующий подогрев. Однако к нему прибегают в крайних случаях при сварке среднелегированных сталей с повышенным содержанием С и некоторых жаропрочных аустенитных сталей.

Лекция № 35