- •Глава 7 основные сведения из теории резания металлов

- •§ 1. Методы формообразования поверхностей деталей приборов резанием

- •§ 2. Основные элементы режущей части инструмента

- •§ 3. Физические основы процесса резания

- •§ 1. Обработка на токарных станках

- •Погрешности обработки и причины их появления

- •Обработка ступенчатых валиков

- •Пути повышения производительности труда при обработке ступенчатых валиков

- •Обработка конических поверхностей

- •Обработка фасонных поверхностей

- •§ 2. Обработка на токарно-револьверных станках

- •Обработка конических и фасонных поверхностей на револьверных станках

- •§ 3. Обработка на токарных автоматах

- •Обработка на сверлильных, агрегатных, протяжных и координатно-расточных станках

- •§ 1. Общие сведения

- •Элементы режима резания и срезаемого слой

- •§ 2. Сверлильные станки, их назначение и типы

- •Методы обработки на сверлильных станках

- •Особенности процесса сверления, зенкерования и развертывания

- •§ 3. Обработка на агрегатных станках

- •§ 4. Протягивание и прошивание

- •Конструкция внутренних протяжек и прошивок. Режимы резания

- •§ 5. Обработка на координатно-расточных станках

§ 3. Физические основы процесса резания

Процесс резания представляет собой упруго-пластическое деформирование завершающееся разрушение срезаемого слоя. Этот процесс сопровождается теплообразованием, наростообразованием, упрочнением, износом режущего инструмента. Образуемая при резании стружка в зависимости от условий обработки может быть элементная, скалывания, сливная при обработке пластичных материалов (стали.) При обработке хрупких материалов (чугун, бронза) образуется стружка надлома.

Элементная стружка состоит из отдельных элементов, не связанных друг с другом, и образуется при обработке твердых и малопластичных материалов с низкими скоростями резания.

Стружка скалывания образуется при обработке пластичных материалов со средними скоростями резания, большими толщинами и малыми передними углами. Сторона стружки, контакти-

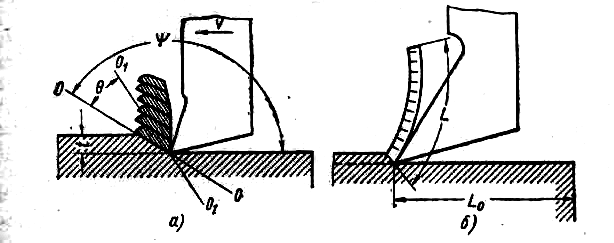

Рис.7.5. Схема деформации и стружкообразование; а — схема деформации; б — усадка стружки

рующая с передней поверхностью резца, — гладкая, а противоположная ей сторона имеет ярко выраженные зазубрины отдельных прочно связанных элементов стружки.

Сливная стружка получается в виде ленты без зазубрин, образуется при обработке пластичных материалов с более высокими скоростями резания, с большими передними углами и меньшей толщиной срезаемого слоя, чем при образовании стружки скалывания.

Стружка надлома состоит из отдельных элементов неопределенной формы и не связанных между собой.

На рис. 7.6, а приводится схема образования стружки скалывания» Скалывание отдельных деформированных элементов происходит по направлению расположения плоскости скалывания о—о. Угол носит название угла скалывания. Величина угла равна 145—155° и зависит от свойств обрабатываемого материала, скорости резания, толщины срезаемого слоя и угла резания .

Исследования показали, что стружка скалывания ломается не по плоскости о—о, а по плоскости огои расположенной под углом 6, равным 20—30°, к плоскости скалывания. Плоскость огои называется плоскостью сдвига.

Сливная стружка не имеет плоскостей скалывания, и пластическая деформация происходит в направлении плоскостей сдвига.

Усадка стружки. Величина усадки стружки является мерой

степени пластической деформации срезанного слоя (рис. 7.6, б).

Величина усадка стружки определяется коэффициентом усадки

k =L0 /L,

где Lo —длина срезанного слоя, a L —длина стружки.

Деформация срезаемого слоя и формообразование новой поверхности происходит под действием силы резания, зависящей от глубины резания /, подачи s, свойств обрабатываемого материала, геометрических параметров режущей части инструмента, степени его износа и других условий обработки.

Силы резания определяются по экспериментальным формулам, которые приводятся в соответствующих разделах для каждого метода обработки.

Работа, затрачиваемая на резание. Работа, затрачиваемая на процесс срезания припуска на обработку, по предложению проф. В. Д. Кузнецова, определяется уравнением

А = Апл + Аупр + Атр + Адисп,

где Апл — работа, затраченная на пластическую деформацию; Аупр — работа, затраченная на упругую деформацию; Атр — работа, затраченная на преодоление трения по передней и задней поверхности инструмента;

Адисп — работа, затраченная на диспергирование, т. е. на образование новых поверхностей.

При обработке пластичных металлов и сплавов основными составляющими работы А являются Апл и Атр, а при обработке малопластичных металлов и сплавов основными составляющими работы А являются Аупр и Атр.

Работа, связанная с диспергированием Адисп, крайне незначительна и ею можно пренебречь.

Все составляющие работы в конечном итоге полностью переходят в тепло.

Наростообразование при резании металлов. Нарост — застойная зона сильно деформированного обрабатываемого металла на передней поверхности инструмента. По структуре нарост отличен от обрабатываемого металла и имеет значительную твердость, что позволяет ему срезать слои металла.

Сильно деформированные вытянутые наслоения нароста образуют клиновидную форму. Нарост не является стабильным во времени: он периодически разрушается (иногда до 200 раз в секунду) под действием сил трения между стружкой и наростом и сил трения в месте контакта нароста с поверхностью резания. Разрушение и восстановление нароста приводит к изменению геометрии режущей части инструмента (угол резания бн при наросте меньше, угла резания б, созданного заточкой), см. рис. 7.7, а.

б)

Рис.

187. Схема наростообразования: а

—

изменение геометрии режущей части

резц.г. б — изменение глубины резания

при разрушении нароста

Нарост защищает переднюю поверхность от износа, Но значительно снижает качество обработанной поверхности. Периодически внедряясь в обрабатываемый металл за пределы линии среза, нарост увеличивает глубину резания со значения t1 до t2 (рис. 187, б), создавая значительную шероховатость поверхности и изменяя действительный размер обработанной поверхности. При точении шероховатость от нароста в направлении скорости резания при скоростях v = 10-30 м/мин во много раз больше шероховатости остаточных гребешков (в направлении подачи). Неодинаковая степень упрочнения обработанного поверхностного слоя детали приводит к появлению остаточных напряжений после обработки.

Поэтому наростообразование допускается при черновой обработке, а при чистовой оно вредно. Чистовую обработку необходимо производить при малых скоростях резания 2—5 м/мин или при скоростях больше 90—100 м/мин, когда нарост практически отсутствует. Наростообразование уменьшается при повышении твердости обрабатываемого металла, увеличении переднего угла, применении смазочно-охлаждающих жидкостей и более тщательной доводке передней поверхности инструмента.

Смазочно-охлаждающие жидкости и их влияние на процесс резания. При резании металлов смазочно-охлаждающие жидкости уменьшают трение между резцом и сходящей стружкой, резцом и заготовкой, оказывая смазочное действие; снижают работу, затраченную на пластическое деформирование металла; отводят тепло из зоны резания, охлаждая инструмент и деталь; препятствуют появлению налипов на трущихся рабочих поверхностях инструмента.

Это приводит к уменьшению силы резания, улучшению качества обработанной поверхности, увеличению стойкости инструмента.

Свойства смазочно-охлаждающих жидкостей изменяются от введения в них определенного количества (0,1—1 %) поверхностно-активных веществ (олеиновая, стеариновая, пальмитиновая кислоты, их соли и т. д.). Поверхностно-активные вещества облегчают процесс стружкообразования, уменьшая силу резания, усадку стружки, шероховатость обработанной поверхности, интенсивность износа режущего инструмента.

Смазочно-охлаждающие жидкости должны обладать высокой охлаждающей и смазывающережущей способностями, антикоррозионными свойствами, сохранять свои свойства во времени и быть безвредными для работающих.

В зависимости от состава смазочно-охлаждающие жидкости разделяются на две группы. Первая группа жидкостей предназначается в основном для охлаждения инструмента при обдирочных работах, увеличения его стойкости или повышения скорости резания. К ним относятся водные растворы минеральных электролитов (кальцинированная сода, нитрит натрия, жидкое стекло, антикоррозионные добавки и т. д.) и водные эмульсии (водные растворы эмульсолов, состоящие из коллоидных растворов мыл и органических кислот в минеральных маслах с антикоррозионными добавками). Вторая группа жидкостей оказывает в основном смазывающее действие. Эти жидкости обладают высокой маслянистостью и | применяются при чистовых и отделочных работах, когда требуется высокое качество обработанной поверхности.

Рис.

188. Износ режущего инструмента

К ним относятся минеральные, растительные, животные масла, смеси минеральных масел с растительными, осерненные масла (сульфофрезолы) и др.

Износ режущих инструментов. В процессе резания под действием сил трения (сходящей стружки о переднюю поверхность и поверхности резания о заднюю поверхность) инструменты изнашиваются: образуются площадки износа на контактных поверхностях инструмента.

На характер износа инструментов оказывают влияние физико-механические свойства обрабатываемого материала и материала инструмента, качество заточки режущей части инструмента, параметры режима резания, жесткость технологической системы станок — приспособление—инструмент—деталь, состав смазочно-охлаждающей жидкости и т. д.

Износ (рис. 188) может наблюдаться только по задней грани при толщине срезаемого слоя а < 0,15 мм и применении смазочно-охлаждающей жидкости (чистовые резцы, резьбовой инструмент, развертки, протяжки, зуборезный инструмент, торцовые фрезерные головки, работающие с малыми толщинами срезаемого слоя).

Износ только на передних поверхностях происходит при снятии срезаемого слоя большей толщины (а > 0,5 мм) с большими скоростями резания без применения охлаждающей жидкости (обдирочные резцы, торцовые фрезерные головки).

Износ по задним и передним поверхностям инструментов наблюдается при толщинах срезаемого слоя а>0,1 мм и работе со средними скоростями резания с применением смазочно-охлаждающих жидкостей (резцы и торцовые фрезерные головки, метчики, плашки, сверла, зенкеры, зуборезный инструмент, протяжки).

За основной критерий износа принимают ширину изношенной площадки по задней грани h3.

Допустимой величиной износа называется такая величина ширины площадки h3i при которой дальнейшая работа инструмента должна быть прекращена вследствие резкого возрастания усилия резания или недостаточного качества обработанной поверхности.

Стойкость режущих инструментов. Под стойкостью инструментов понимается суммарное время в минутах непосредственной работы (резания) инструмента от переточки до переточки.

На стойкость инструмента оказывают влияние скорость резания, физико-механические свойства обрабатываемого материала и инструмента, глубина резания и подача, геометрические параметры режущей части инструмента, смазочно-охлаждающая жидкость и т. д.

Связь между стойкостью Т и скоростью резания v выражается зависимостью

![]()

где С — коэффициент, зависящий от материала инструмента и обрабатываемой детали, глубины резания, подачи и других факторов;

m — показатель относительной стойкости, зависящий от материала обрабатываемой детали и инструмента, толщины среза, вида и условий обработки.

Для проходных, подрезных и расточных резцов из быстрорежущей стали mср = 0,125 при обработке стали и чугуна; для резцов, оснащенных пластинками твердого сплава, mср 0,125-0,3 (mгср = 0,2).

Стойкость инструмента, соответствующая определенной величине износа в направлении измерения размера обрабатываемой поверхности: в радиальном —для резцов, сверл, разверток, протяжек и в осевом — для торцовых и концевых фрез, называется размерной стойкостью инструмента. Период размерной стойкости инструмента особенно важен при обработке деталей на автоматах и автоматических линиях.

Вибрации, возникающие при резании металлов. Вибрации (колебания в системе СПИД) ухудшают качество обработанной поверхности, увеличивают износ инструмента (особенно твердосплавного и минералокерамического), станка и приспособления. I Вибрации разделяются на вынужденные колебания и автоколебания. Вынужденные колебания возникают под действием периодически возмущающей силы. Причинами вынужденных колебаний могут быть неуравновешенность вращающихся частей станка, дефекты в передаточных звеньях станка, неуравновешенность вращающегося инструмента, неравномерный припуск под обработку и т. д.

Автоколебания возникают в системе при отсутствии внешней периодически возмущающей силы и поддерживаются самим происходящим процессом. Причинами автоколебаний являются: непостоянство силы трения сходящей стружки о переднюю поверхность инструмента и задней поверхности инструмента о поверхность резания, изменение сил резания за счет неравномерного наклепа (упрочнения) поверхностного слоя, непостоянство нароста, следы вибраций от предшествующего перехода, упругие деформации инструмента и обрабатываемой детали и т. д.

На интенсивность (амплитуду колебаний) автоколебаний оказывают влияние вид обрабатываемого материала и его твердость, элементы режима резания v, s, t, геометрические параметры режущей части инструмента, жесткость системы СПИД.

При увеличении твердости обрабатываемого материала вибрации уменьшаются. При увеличении скорости резания вибрации сначала возрастают, а затем уменьшаются. С увеличением глубины резания вибрации возрастают.

Уменьшение главного и вспомогательного углов в плане (φ и φ1) вызывает возрастание интенсивности вибраций. Износ резцов по задней поверхности усиливает вибрации.

Для уменьшения вибраций необходимо увеличивать жесткость системы СПИД, применять устройства, препятствующие возникновению вибраций, выполнять специальные заточки на режущей части инструмента, применять смазочно-охлаждающие жидкости, амортизаторы к станкам и т. д.

Глядя IX

ОБРАБОТКА ДЕТАЛЕЙ НА СТАНКАХ ТОКАРНОЙ ГРУППЫ