- •Глава 7 основные сведения из теории резания металлов

- •§ 1. Методы формообразования поверхностей деталей приборов резанием

- •§ 2. Основные элементы режущей части инструмента

- •§ 3. Физические основы процесса резания

- •§ 1. Обработка на токарных станках

- •Погрешности обработки и причины их появления

- •Обработка ступенчатых валиков

- •Пути повышения производительности труда при обработке ступенчатых валиков

- •Обработка конических поверхностей

- •Обработка фасонных поверхностей

- •§ 2. Обработка на токарно-револьверных станках

- •Обработка конических и фасонных поверхностей на револьверных станках

- •§ 3. Обработка на токарных автоматах

- •Обработка на сверлильных, агрегатных, протяжных и координатно-расточных станках

- •§ 1. Общие сведения

- •Элементы режима резания и срезаемого слой

- •§ 2. Сверлильные станки, их назначение и типы

- •Методы обработки на сверлильных станках

- •Особенности процесса сверления, зенкерования и развертывания

- •§ 3. Обработка на агрегатных станках

- •§ 4. Протягивание и прошивание

- •Конструкция внутренних протяжек и прошивок. Режимы резания

- •§ 5. Обработка на координатно-расточных станках

§ 5. Обработка на координатно-расточных станках

Координатно-расточные станки предназначаются, в основном, для обработки цилиндрических отверстий, допуски на межосевые расстояния которых в прямоугольной системе координат измеряются в пределах ±0,001—0,005 мм.

Технологические возможности координатно-расточных станков расширяются при применении специальных приспособлений: горизонтально-поворотных столов, универсальных столов, угольников и т. д.

Обработка деталей на универсальном столе, установленной на главный стол координатно-расточного станка, позволяет производить пространственную обработку деталей: обрабатывать отверстия и плоскости, положение которых определяется линейными размерами и углами относительно базовых поверхностей. Поворотные столы позволяют производить установку с точностью' до 10" в полярных координатах.

Координатно-расточные станки различаются по компоновке, типу измерительных устройств и степени автоматизации.

По компоновке координатно-расточные станки разделяют на одностоечные и двухстоечные. Одностоечные обычно имеют одиншпиндель и стол, перемещающийся в продольном и поперечном направлениях (два взаимно перпендикулярный перемещения). В двухстоечных станках стол имеет продольное перемещение, а шпиндельная бабка может перемещаться по траверсе в поперечном направлении перпендикулярно направлению перемещения стола.

Точное перемещение подвижных узлов станка осуществляется посредством применения четырех типов измерительных устройств: 1) точных ходовых винтов с лимбами, нониусами и коррекционной линейкой; 2) жестких и регулируемых концевых мер в сочетании с индикаторными устройствами; 3) точных масштабов с оптико

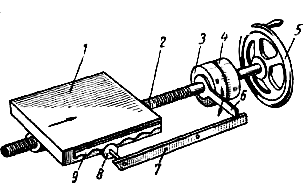

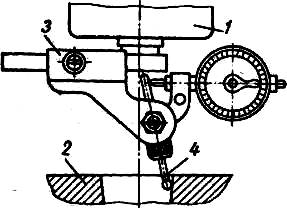

Рис. 229 Рис. 230

Рис. 229. Стол координатно-расточного станка с отсчетом координат с помощью точного ходового винта с лимбом, нониусом и коррекционной линейкой

Рис. 230. Стол координатно-расточного станка с отсчетом координат при помощи концевых мер

механическими системами; 4) индуктивных проходных винтовых датчиков для измерения координат.

В станках с первым типом измерительных устройств (рис. 229) стол 1 перемещают вручную маховичком 5 с помощью ходового винта 2 по лимбу 4, укрепленному на валу ходового винта, и нониусу 3, свободно сидящему на ходовом винте. Неточности шага ходового винта исправляются коррекционной линейкой 9 с криволинейным контуром. Ошибке шага винта в 0,01 мм соответствует впадина или выступ коррекционной линейки высотой 2 мм или больше. Линейка 9 производит через рычажную систему 6—7—8 поворот нониуса 3 в соответствии с величиной погрешности шага ходового винта. Точность измерения координаты этим способом недостаточно высока и зависит от степени износа элементов измерительной системы и скручивания ходового винта.

В станках с измерением перемещений при помощи концевых мер (рис. 230) точность измерения не зависит от точности механизма лимб — ходовой винт—гайка стола (2—6), перемещающего стол 1> как в станках с первым типом измерительных устройств. Набор плиток 4, соответствующий требуемому перемещению, устанавливается между упором 5 стола и штифтом индикатора 3, закрепленного на станке.

Точность измерения координаты в этом случае зависит от точности эталонов длины, точности индикатора и чувствительности упоров.

В станках с третьим типом измерительных устройств точная установка стола производится при помощи оптико-механического устройства (рис. 231). Существует три вида оптико-механических систем: с цилиндрическими штриховыми мерами (зеркальные валики), с плоскими штриховыми мерами и с плоскими металлическими штриховыми мерами. Координаты отсчитывают по штриховым эталонам длины 4У не участвующим в перемещении стола.

Рис. 231. Оптико-механическое устройство для отсчета координат по цилиндрической штриховой мере

Положение рисок эталона длины фиксируется с помощью шкал окулярного отсчетного устройства.

На рис. 231 изображена схема оптического устройства станка модели 2450М с цилиндрической штриховой мерой 3. Лучи от источника света 5 через линзы падают на плоскопараллельную стеклянную пластину 4, расположенную под углом 45° к ходу лучей. Часть светового пучка, преломляясь, идет вниз и, попадая в окуляр, создает освещенное поле зрения на пластине /. Другая часть лучей, отражаясь от пластины 4, попадает на поверхность штриховой меры 3 и, отражаясь от нее, также попадает в окуляр.

В поле зрения пластины / виден так называемый индекс — биштрих 6, в просвет которого нужно расположить риску 2, отображенную с поверхности штриховой меры 3. Симметричное расположение риски в просвете свидетельствует о завершении координатного перемещения в соответствии с установленной величиной десятичной части координатного размера (с. точностью до 0,001 мм).

Установка целых миллиметров координатного размера производится по внешней грубой миллиметровой линейке, а установка десятичных знаков — путем поворота штриховой меры 3 по лимбу и нониусу.

С целью снижения зрительной утомляемости при наблюдении делений шкал в микроскоп, в новейших моделях станков применяют экранную оптику, при которой наблюдение за штрихами установочных оптических шкал производится на экране.

Четвертый тип станков с измерением координат с помощью индуктивных проходных винтовых датчиков (рис. 232, а) позволяет производить предварительный набор координат во время обработки предыдущего отверстия, а также отводить стол с изделием для измерения растачиваемых отверстий, не нарушая набранной координаты. Винтовой индуктивный датчик позволяет измерять

Рис. 232. Устройство для набора и отсчета координат: а — схема устройства для набора и отсчета координат с помощью индуктивного проходного винтового датчика; б — схема включения катушек 1К и 2К индуктивного датчика и миллиамперметра МА для набора и отсчета координат

перемещения с точностью до 0,001—0,002 мм. Два сердечника 2 и 5 с катушками 1К и 2К индуктивного датчика закреплены на столе 7 станка. Катушки датчиков включены последовательно (рис. 232, б).

В отверстиях сердечников нарезана резьба с шагом резьбы, равным шагу t винта б, диаметр которого на 0,3—0,4 мм меньше внутреннего диаметра сердечников.

Сердечники датчика 2 и 5 смещены относительно друг друга на половину шага /, что позволяет увеличить чувствительность индуктивного устройства.

При перемещении стола датчик свободно перемещается вдоль неподвижного винта §. Суммарные воздушные зазоры между витками резьбы сердечников 5 и 2 датчика и винтом 6 будут равны и минимальны только в одном относительном положении, в других случаях увеличение суммарного воздушного зазора в сердечнике 5 будет сопровождаться уменьшением его в сердечнике 2. Это вызывает изменение тока в электрической цепи индуктивного устройства. Стрелка миллиамперметра МА будет показывать нуль при равенстве суммарных воздушных зазоров в сердечниках 5 и 2 при перемещении стола 7 относительно винта 6 через каждую половину шага t, создавая точную непрерывную шкалу отсчета перемещений с шагом у. Отсчет заданной координаты перемещения стола 7 производится включением миллиамперметра только перед определенным витком винта 6, определяющим заданную координату. Это осуществляется последовательным включением двух микропереключателей 3 и 4 датчика от упора 1 ползуна 18. Ползун 18 устанавливается вспомогательным винтом 19 при наборе координат против заданного витка винта 6.

Микропереключатель 3 переключает быстрое перемещение стола на медленное, а микропереключатель 4 включает миллиамперметр индуктивного устройства.

Установка витков винта 6 и ползуна 18 с упором 1 в определенном положении производится маховичком 11 валика с червяком 9 через конические колеса 15 к 16 к зубчатую передачу 17 и 8.

Целые миллиметры отсчитывают по лимбу 12, связанному с червячным колесом 10, свободно сидящим на валу винта 6. , Сотые доли миллиметра отсчитывают по лимбу 13, связанному с валом винта 6, а тысячные — по нониусу лимба 14.

На рис. 233 показан внешний вид одностоечного координатно-расточного станка модели 2А450. Основными узлами станка являются станина /, стол 2 с салазками 3, стойка 4, шпиндельная коробка 5, шпиндель 6.

Перемещение изделия в прямоугольной системе координат осуществляется следующим образом: обрабатываемое изделие закрепляется на столе 2 и вместе с ним перемещается в продольном направлении по направляющим салазок 3. Салазки 3 перемещаются в поперечном направлении по направляющим станины.

Обрабатываемая деталь на координатно-расточном станке должна занимать строго определенное положение относительно измерительной системы станка. Положение детали на плоскости стола координатно-расточного станка определяется ее технологическими базами: установочной и измерительной. Выбор установочной базы зависит от конструктивных и технологических особенностей детали, ее формы и размеров. Обычно установочными базами являются плоскости и поверхности тел вращения.

Положения обрабатываемых элементов детали определяются относительно измерительной базы, которая предусматривается конструкцией детали. Измерительными базами могут быть плоскости, поверхности тел вращения, риски, вспомогательные отверстия.

Измерительная база может совпадать с установочной базой, если она конструктивно связана с обрабатываемыми элементами детали.

При установке детали на столе станка проверяют правильность формы технологической базы и погрешности взаимного расположения технологических баз: для плоских деталей — это отклонения от перпендикулярности между ними, для цилиндрических — перекос осей.

При установлении размера от измерительной базы с данным допуском необходимо учитывать погрешности формы и взаимного положения установочной и измерительной баз.

Технологические возможности координатно-расточных станков значительно повышаются в результате наличия большого количества специальных и нормальных приспособлений. Основными приспособлениями являются горизонтально-поворотный стол, уни-

Рис. 233. Основные узлы координатно-расточного станка: 1 — станина; 2 — стол;

3 — салазки; 4 — стойка; 5 — шпиндельная коробка; 6 — шпиндель

версально-поворотный стол, делительное приспособление, визирный микроскоп, угольник, индикаторный центроискатель.

В условиях мелкосерийного и опытного производства обработку ведут с установкой деталей на главном столе; на горизонтально-поворотном столе; на универсально-поворотном столе.

Обработка деталей на главном столе станка. Установка деталей на главном столе обычно применяется, когда габаритные размеры детали не позволяют вести обработку на поворотных столах. Обычно высокие детали обрабатывают на главном столе станка. При установке детали на столе ее измерительные базы располагают параллельно осям координат станка (для станков типа модели 2450 — направлениям продольных и поперечных перемещений стола и салазок).

Совмещение направлений перемещения стола станка и измерительных баз детали производится с помощью специальных измерительных приспособлений (индикаторных центроискателей, мерных валиков, оптических визирных микроскопов и т. д.). Эти приспособления крепятся в шпинделе станка. Совмещение направлений координатных перемещений и измерительных баз производится при перемещении измерительной базы относительно приспособления, установленного в шпинделе.

Рис. 234. Установка детали на главном столе с применением угольников

Этот метод совмещения направлений измерительной базы детали и стола станка является трудоемким.

Использование установочных приспособлений (угловые и плоские пазовые упоры, угольники и т. д.) для совмещения направлений значительно сокращает время на установку.

В тех случаях, когда требуется произвести расточку отверстий с двух противоположных сторон, детали устанавливают на главном столе с помощью фиксаторов.

Установка деталей с применением угольников на главном столе станков, имеющих только вертикальный шпиндель, применяется при расточке отверстий, ось которых параллельна установочной базе / (рис. 234) и перпендикулярна установочной базе //.

Угольник / устанавливают на главный стол станка по упорам, проверяют параллельность его рабочей плоскости направлению перемещений стола.

Упором для обрабатываемых деталей в поперечном направлении обычно служит слесарный угольник 2, установленный на параллели 3 и закрепленный прижимными планками к основному угольнику.

Положение угольника 1 и бокового упора в системе прямоугольных координат станка фиксируют совмещением оси шпинделя вертикальной плоскостью угольника при помощи индикаторного центроискателя или визирного микроскопа.

Для растачивания отверстий перемещают главный стол и шпиндель до совмещения оси шпинделя с центром обрабатываемого отверстия.

Положение отверстий на обрабатываемой детали определяется расстоянием до измерительной базы. Для отсчета заданного размера до измерительной базы необходимо совместить ее с измерительной системой станка посредством совмещения оси вращения шпинделя с данной измерительной базой.

Деталь устанавливается непосредственно на рабочей поверхности стола, когда обрабатываются глухие отверстия. Если обрабатываются сквозные отверстия, то деталь устанавливается на мерные подставки.

Обработка деталей с применением горизонтально-поворотных столов. Установку деталей на горизонтально-поворотном столе применяют для работы в двух системах координат: прямоугольной и полярной.

Основное назначение горизонтально-поворотных столов состоит в точном отсчете угловых величин поворота, что при одновременном применении прямоугольной системы координат станка позволяет выполнять обработку и в полярной системе координат, при которой координатами являются расстояние от оси симметрии детали до данной точки и угол ср, отсчитываемый от измерительной базы.

При наличии на координатно-расточных станках горизонтального шпинделя использование горизонтально-поворотного стола позволяет за один установ обрабатывать отверстия в детали, расположенные в вертикальной и горизонтальной плоскости, кроме отверстий, расположенных со стороны установочной базы.

Поворотный стол закрепляют на главном столе станка после тщательной выверки относительного положения плоскостей планшайбы горизонтально-поворотного стола и плоскости главного стола.

Положение оси вращения шпинделя относительно плоскости планшайбы проверяют индикатором, укрепленным в специальной оправке в шпинделе станка.

При выполнении обработки относительно оси поворота стола необходимо совместить ось вращения шпинделя 1 с центром горизонтально-поворотного стола 2. Такое совмещение выполняют с помощью индикаторного центроискателя (рис. 235).

При обработке деталей цилиндрической формы, в которых требуется расточить отверстия, оси которых перпендикулярны оси цилиндра, используют установку деталей в призмах. Призму заранее устанавливают на планшайбе стола и при помощи индикатора и контрольного валика ось вращения шпинделя совмещают с плоскостью симметрии рабочего угла призмы, которая должна быть параллельна направлению перемещения главного стола.

333

Цилиндрическая поверхность детали используется как установочная база. Положение центрального отверстия детали фиксируют визирным микроскопом от торца детали.

Обработка отверстий, расположенных по радиусу окружности в плоских деталях, может быть выполнена как в полярной, так и в прямоугольной системе координат.

Обработка деталей на универсальных столах. Горизонтально-поворотный стол может вращаться только в одной горизонтальной плоскости. Универсально-поворотный стол допускает изменение оси вращения планшайбы в пределах 90° — от вертикального до

Рис.

235. Схема совмещения оси поворотного

стола с осью шпинделя с

помощью индикаторного центроискателя:

1

—

шпиндель; 2

—

поворотный стол; 3

—ползун

индикаторного центроискателя; 4

— измерительный

рычаг индикаторного

центроискателя

горизонтального положения. Стол имеет два делительных устройства: первое отсчитывает угол поворота плоскости планшайбы вокруг вертикальной оси (от 0 до 360°), а второе — угол наклона (от 0 до 90°). На универсально-поворотных столах размечают и обрабатывают детали, оси отверстий и плоскости которых расположены под заданными углами относительно их установочной и измерительной баз.

При одном установе детали обеспечивается возможность расточки и разметки отверстий, заданных как в прямоугольной, так и в полярной системе координат. Отсчет угловых величин наклона универсально-поворотных столов с механической измерительной системой можно производить с точностью 1—2' а с применением оптической измерительной системы — с точностью ±1—6".

Универсально-поворотные столы необходимо устанавливать на главном столе станка в строго определенном положении, используя пазовые упоры, вставляемые в точнце Т-образные пазы главного стола.

Чтобы быть уверенным в правильности установки универсально-поворотного стола, на главном столе станка производят выверку универсально-поворотного стола:

на параллельность рабочей плоскости поворотного стола перемещению шпинделя или основного стола и ее вертикальность при горизонтальном расположении оси планшайбы поворотного стола;

на горизонтальность рабочей плоскости планшайбы универсально-поворотного стола, т. е. на перпендикулярность рабочей плоскости планшайбы оси шпинделя станка.

Эти выверки осуществляются индикатором, установленным в специальной оправке в шпинделе станка. Расточку в детали 334

Рис. 236. Расточка (или сверление) двух взаимно перпендикулярных отверстий на универсально-поворотном столе: а — обрабатываемая деталь; б — расточка отверстия А; расточка отверстия Б

деля. Для растачивания отверстия Б наклоняют планшайбу стола на 90°. Чтобы совместить ось отверстия с осью шпинделя, перемещают главный стол на величину х =Но + т + Ь, где Но —

а) б) с)

Рис. 237. Типовые схемы установки деталей на универсально-поворотном столе с применением центрирующей оправки: 1—деталь; 2 —центрирующая оправка; 3 —универсально-поворотный стол

расстояние от центра вращения стола до плоскости планшайбы; т — высота мерных подставок (параллелей); b — размер от. плоскости основания детали до центра отверстия Б.

В этом положении растачивается отверстие Б. Типовые схемы установки деталей на универсально-поворотном столе с применением центрирующей оправки при растачивании отверстий, расположенных под углом к установочной плоскости детали, приведены на рис.237 а, б и в.

Приведенные схемы характеризуются различными положениями оси отверстия относительно центра детали 1, углом наклона оси отверстия и размерами от базовых сторон до оси отверстия.

-наружный диаметр детали;

-расстояние от основания цилиндра до точки пересечения оси отверстия с образующей цилиндра;

-угол наклона универсально-поворотного стола, равный углу между осью обрабатываемого отверстия и осью цилиндра.