- •Глава 7 основные сведения из теории резания металлов

- •§ 1. Методы формообразования поверхностей деталей приборов резанием

- •§ 2. Основные элементы режущей части инструмента

- •§ 3. Физические основы процесса резания

- •§ 1. Обработка на токарных станках

- •Погрешности обработки и причины их появления

- •Обработка ступенчатых валиков

- •Пути повышения производительности труда при обработке ступенчатых валиков

- •Обработка конических поверхностей

- •Обработка фасонных поверхностей

- •§ 2. Обработка на токарно-револьверных станках

- •Обработка конических и фасонных поверхностей на револьверных станках

- •§ 3. Обработка на токарных автоматах

- •Обработка на сверлильных, агрегатных, протяжных и координатно-расточных станках

- •§ 1. Общие сведения

- •Элементы режима резания и срезаемого слой

- •§ 2. Сверлильные станки, их назначение и типы

- •Методы обработки на сверлильных станках

- •Особенности процесса сверления, зенкерования и развертывания

- •§ 3. Обработка на агрегатных станках

- •§ 4. Протягивание и прошивание

- •Конструкция внутренних протяжек и прошивок. Режимы резания

- •§ 5. Обработка на координатно-расточных станках

§ 3. Обработка на токарных автоматах

По виду заготовки различают автоматы для изготовления деталей из бунта проволоки, из пруткового материала (прутковые) и из штучных заготовок — отливок, штамповок, поковок (магазинные автоматы).

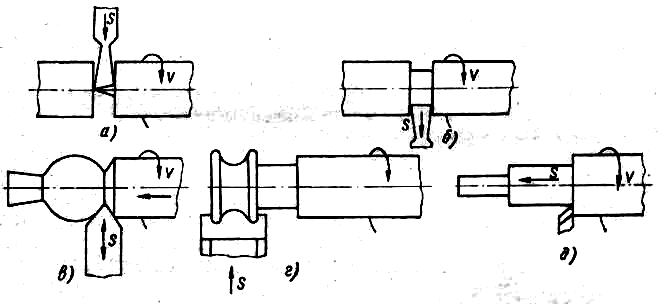

Рис. 206. Схемы работы одношпиндельных и многошпиндельных автоматов

На одношпиндельных автоматах обработка заготовок производится различными инструментами, установленными на поперечных суппортах, в револьверной головке и специальных приспособлениях.

На многошпиндельных автоматах заготовки обрабатываются одновременно на четырех, шести или восьми позициях, равных числу шпинделей автомата.

По характеру выполняемых работ одношпиндельные токарные автоматы делятся на фасонно-отрезные (рис. 206, а), продольнофасонные (рис. 206, б) и револьверные (рис. 206, в). Многошпиндельные делятся на фасонно-отрезные (рис. 206, г), непрерывного действия (рис. 206, д) и последовательного действия (рис. 206, ё).

Многошпиндельные фасонно-отрезные автоматы представляют собой по существу несколько объединенных в одном корпусе одношпиндельных автоматов.

Многошпиндельные автоматы непрерывного действия применяются в основном для обработки штучных заготовок. Загрузка заготовок производится с помощью бункерного питателя. Обработка заготовок на этих автоматах осуществляется за счет непрерывного карусельного вращения рабочих позиций вокруг неподвижной колонны.

На автоматах последовательного действия заготовка постепенно обрабатывается различными инструментами, переходя из одной позиции в другую. Многошпиндельные автоматы последовательного действия, как правило, применяются для обработки пруткового материала. Подача новой порции материала производится обычно в одной позиции. В приборостроении наиболее широкое применение имеют одношпиндельные автоматы.

Фасонно-отрезные автоматы предназначаются для фасонной обработки сравнительно коротких деталей при поперечном перемещении фасонных и отрезных резцов.

Эти автоматы имеют два-четыре поперечных суппорта. Некоторые типы фасонно-отрезных автоматов имеют продольный суппорт, предназначенный для выполнения сверлильных и резьбонарезных работ.

Продольно-фасонные автоматы предназначаются для обработки точных деталей сложной формы, имеющих большое отношение длины к диаметру.

Принципиальной особенностью схемы работы (рис. 207) продольно-фасонных автоматов является следующее: обрабатываемый пруток / получает не только вращательное (главное) движение, но и поступательное вдоль оси движение подачи. Поперечные суппорты 2 с резцами могут перемещаться только в радиальном направлении, перпендикулярном к оси обрабатываемого прутка.

Преимуществом продольно-фассонных автоматов является расположение опоры 3 (люнета) для обрабатываемого прутка в непосредственной близости от резцов, что позволяет люнету воспринимать возникающие при обработке усилия.

Кручению и изгибу под действием сил резания всегда сопротивляется полное сечение необработанного прутка, а обработанные участки детали свободны от воздействия изгибающих моментов сил резания. Это создает необходимые условия для устранения прогибов и вибраций, обеспечивает необходимую точность и шероховатость обработанной поверхности при других методах токарной обработки.

Обрабатываемый пруток перемещается в продольном направлении вместе со шпиндельной бабкой 4. Различные сочетания согласованных перемещений и остановок вращающегося прутка и резцов дают возможность получать на деталях различные по-

Рис. 207. Схема работы продольно-фасонного автомата:

/ — пруток; 2 — суппорты; 3 — люнет; 4 — шпиндельная бабка; 5 — распределительный вал с кулачками; 6 — резьбонарезное устройство

верхности. Формирование поверхностей деталей осуществляется комбинацией согласованных движений резца и обрабатываемого прутка.

Рис. 208. Обработка различных поверхностей деталей резцами, установленными на поперечных суппортах

Отрезка обработанной детали (рис. 208, а), прорезка канавки (рис. 208, б), обработка фасонным резцом (рис. 208, г) осуществляются при поперечном перемещении резца и отсутствии продольного перемещения обрабатываемого прутка.

Обработка цилиндрической поверхности происходит при неподвижном резце и продольном перемещении прутка (рис. 208, д), а фасонной поверхности — при одновременном перемещении прутка и поперечном перемещении резца (рис. 208, в).

Обычно на продольно-фасонных автоматах вокруг обрабатываемого прутка располагается веерообразно от 3 до 6 резцов в поперечных суппортах.

Н а

рис. 209 показана схема расположения пяти

резцов: три резца устанавливаются в

суппортах /,2

и

3, перемещающихся в

суппортной стойке автомата, и два резца

в суппортах на балансире

4, совершающем колебательное движение

вокруг оси 5. Одновременно

суппорты балансира

работать не могут. Отвод одного

суппорта совмещается по

времени с подводом другого суппорта.

а

рис. 209 показана схема расположения пяти

резцов: три резца устанавливаются в

суппортах /,2

и

3, перемещающихся в

суппортной стойке автомата, и два резца

в суппортах на балансире

4, совершающем колебательное движение

вокруг оси 5. Одновременно

суппорты балансира

работать не могут. Отвод одного

суппорта совмещается по

времени с подводом другого суппорта.

Все рабочие и холостые движения поперечных суппортов сверлильного и резьбонарезного устройств и других узлов автомата строго согласованы и осуществляются от кулачков, установленных на одном распределительном валу 5 (рис. 207). Так, движение балансира 4 (рис. 209) осуществляется от кулачка 6, установленного на распределительном валу 7.

Рис.

209. Схема расположения поперечных

суппортов продольно-фасонного

автомата

Учитывая левое вращение шпинделя, правую резьбу нарезают методом обгона. Шпиндель резьбонарезного устройства должен вращаться в ту же сторону, что и обрабатываемый пруток, но некоторым обгоном. После нарезания резьбы на необходимую длину шпиндель резьбонарезного устройства, несущий плашку, быстро тормозится, в результате чего происходит автоматическое свинчивание плашки с изделия.

На рис.211 показаны последовательные стадии нарезания резьбы на автомате методом обгона. Фактическая скорость сверления и резьбонарезания будет определяться как разность скоростей шпинделей сверлильного устройства и автомата.

Резьбонарезной

шпиндель

Шпиндель

бабки

шпиндель

Сверлильный шпиндель

Рис. 210 Рис. 211

Рис. 210. Сверление отверстий на продольно-фасонном автомате: а - методом обгона правым сверлом (псв= n+25%n);- б - неподвижным левым сверлом (n=0)

рис. 211. Нарезание методом обгона наружной резьбы плашкой на продольно-фасонном автомате

Последовательность обработки детали (трибки) по переходам /—11 на продольно-фасонном автомате приводится на рис. 212.

Точность обработки на продольно-фасонных автоматах зависит от модели автомата. Автомат модели ПОП (наибольший диаметр обрабатываемого прутка 7 мм) при правильной эксплуатации обеспечивает точность 2-го класса по диаметру и точность 3-го класса по длине детали. Автомат модели 112 (максимальный диаметр прутка 12 мм) имеет несколько пониженную точность по сравнению с автоматом ПОП: по диаметру — 3-й класс, по длине — 4-й класс точности. Автомат модели 1125 предназначен для обработки деталей из прутка диаметром до 25 мм, имеет револьверную головку, значительно расширяющую его технологические возможности.

Основными факторами, влияющими на точность диаметральных размеров детали, являются: точность формы и размеров обрабатываемого прутка, точность люнетной втулки, точность кулачков и точность настройки.

Влияние точности обрабатываемого прутка на точность диаметральных размеров детали сказывается следующим образом. \ Под действием равнодействующих составляющих силы резания -радиальной Ру и тангенциальной Рг центр прутка смещается под

Рис. 212. План обработки трибки на продольно-фасонном автомате

углом φ к направлению силы Ру. Между прутком и люнетной втулкой образуется зазор г.

Радиус обработанной детали получит приращение Δг, равное величине горизонтальной проекции смещения центра (влияние] вертикального смещения центра на радиус детали незначительно): I

Δr = (z/2)cosφ

Величина зазора z зависит от диаметра прутка и точности отверстия люнетной втулки. Отклонения по диаметру прутка повлияют на диаметр обточенной детали: чем больше диаметр прутка, тем меньше диаметр детали и наоборот.

Если пруток имеет эллиптичность, то величина зазора за время одного оборота детали будет меняться от максимального до минимального значения. Следовательно, обработанная деталь будет иметь в поперечном сечении форму овала.

Точность кулачков, перемещающих суппорт с резцами, оказывает существенное влияние на точность обработки в тех случаях, когда одним резцом обтачивается несколько ступеней.

Установку резца при настройке выполняют, ориентируясь на ступень с наиболее жестким допуском. У всех других ступеней неточности кулачков вызовут погрешности по радиусу

![]()

где Δk — неточность высоты подъема кулачка (по отношению к участку, соответствующему ступени с наиболее жестким допуском); i — передаточное отношение от кулачка к резцу.

Чем больше передаточное отношение, тем меньше влияет неточность кулачков на точность детали. Но с увеличением передаточного отношения увеличивается время холостых ходов, так как углы подъема и спуск кривых подвода и отвода резца не могут быть меньше определенной величины.

Поэтому передаточные отношения от кулачка к резцу 3:1, 4 : 1 следует применять в тех случаях, когда требуется обеспечить высокую точность обработки. Вопросы точности обработки следует учитывать при распределении работы между отдельными резцами. Те ступени, которые имеют жесткие допуски, рекомендуется обтачивать правым резцом балансира 4 (рис. 209). В этом случае кулачок в работе балансира не участвует и дает возможность пружине прижать корпус балансира к неподвижному упору 8.

Таким образом, исключается влияние неточностей профиля кулачка на точность изготовления детали.

На точность обтачивания конических и фасонных поверхностей с одновременной подачей шпиндельной бабки и резца оказывают влияние неточности подъемов на кулачках.

Точность продольных размеров детали зависит от точности изготовления кулачка, перемещающего шпиндельную бабку. Регулировкой можно устранить влияние неточностей кулачка на точность обработки только одной ступени детали.

Если требуется точно выдержать продольные размеры у нескольких ступеней, следует работать на наибольших передаточных отношениях, чтобы уменьшить влияние неточности профиля кулачков. При поперечном точении неточности кулачка, перемещающего шпиндельную бабку, приводят к увеличению ширины канавки и разбросу ее размеров.

Токарно-револьверные автоматы предназначаются для обработки сравнительно сложных по форме деталей, имеющих небольшое отношение длины к диаметру и требующих применения большого количества разнообразных инструментов. Отличительной особенностью токарно-револьверных автоматов является наличие распределительного (РВ) и вспомогательного (ВВ) валов, предназначенных для осуществления всех рабочих и холостых ходов. Такие автоматы в большинстве случаев предназначаются для обработки заготовок из прутков диаметром 8—36 мм.

На токарно-револьверных автоматах может производиться обработка наружных поверхностей инструментами, установленными в поперечных суппортах и револьверной головке, внутренних— только инструментами, закрепленными в револьверной/ головке и в специальных приспособлениях.

Точность обработки на автоматах моделей 1А112, 1А118, 1А124, 1А136 по диаметру практически составляет ±0,04—0,05 мм; овальность лежит в пределах 0,015 мм, а линейные размеры выдерживаются с точностью ±0,08—0,10 мм.

На рис. 213 показана кинематическая схема токарно-револьверного автомата модели 1А136 для изготовления деталей из прут-* ков диаметром до 36 мм. Шпиндель 2 получает вращение от регулируемого электродвигателя 33 постоянного тока через двухско-

Электродвигатель 33 питается через электромашинный усилитель (ЭМУ) с поперечным полем, состоящий из электродвигателя трехфазного тока 19 и генератора постоянного тока 28.

Вспомогательный вал 3 вращается отдельным электродвигателем 5 через червячную передачу 2/24.

Распределительный вал 16 получает вращение от вспомогательного вала по схеме: цилиндрическая передача 29/79 — сменные а-b-c-d -червячная передача 1-40- коническая пере-

дача 4-44. Распределительный вал 16 несет на себе дисковые кулачки 34, 32 и 31, управляющие движениями переднего 6, заднего 7 и вертикального 8 суппортов (см. также рис. 214). Кроме того, на распределительном валу 16 сидят барабаны 25 и 18.

Барабан 25 управляет муфтой 10 на вспомогательном валу 3, жестко фиксирующей на этом валу колесо z = 36. От этого колеса через передачу 36-72- передается вращение валу 9 с барабанным

Рис. 213. Кинематическая схема токарно-револьверного автомата модели 1А136

кулачком 4, осуществляющим зажим обрабатываемого прутка в цанге, и кулачку /, подающим пруток через шпиндель 2. Барабан 18 включает через муфту 13 колесо г = 57, свободно сидящее на вспомогательном валу 3. При этом через передачи 57-76-76-38-23-46 сообщается вращение пальцу 12, который периодически поворачивает шестипозиционную головку 26 через мальтийский крест 29, закрепленный на валу 11 револьверной головки.

Рис. 215. Револьверный суппорт токарно-револьверного автомата

Мальтийский крест имеет шесть радиальных пазов а (рис. 215). Револьверный суппорт получает быстрый подвод, медленное движение подачи и быстрый отвод в исходное положение. Медленное движение револьверного суппорта производится от закрепленного на валу 15 дискового кулачка 17 с помощью рычага 20 и зубчатого сектора 21, находящегося в постоянном зацеплении с зубчатой рейкой 22, свободно сидящей в револьверном суппорте. От рейки 22 головка получает движение через шатун 23 и кривошипный диск 24.

Быстрый отвод револьверного суппорта необходим перед каждым поворотом головки, чтобы при повороте револьверной головки в новую позицию не повредить режущие инструменты и обрабатываемую деталь.

Благодаря наличию электропереключателей скорости 14 и реверса 30 при каждом повороте револьверной головки шпиндель может автоматически менять число оборотов и направление вращения в соответствии с очередной операцией.

Быстрый поворот головки сначала происходит под действием пружины, при этом ролик рычага 20 скользит по спаду кулачка 17.

Затем при вращении кривошипного валика, еще до входа пальца 12 в радиальный паз а (рис. 215) мальтийского креста 29, револьверный суппорт под действием кривошипного диска 24 и шатуна 23 быстро отойдет назад, так как в это время рейка 22, связанная с зубчатым сектором 21, остается неподвижной.

По окончании поворота головки суппорт под действием того же кривошипного диска 24 займет первоначальное рабочее положение, при котором кривошип находится в мертвой точке, а весь кривошипно-шатунный механизм представляет собой одну жесткую систему. При .этом положении кривошипно-шатунного механизма осуществляется рабочая подача револьверного суппорта, которая производится кулачком 17 через зубчатый сектор 21 и рейку 22.

Дисковый кулачок 17 имеет шесть рабочих участков, соответствующих шести позициям револьверной головки. В каждой новой рабочей позиции револьверная головка 26 фиксируется фиксатором 27. Профиль кулачка 17 выполнен таким образом, что поворот револьверной головки начинается, когда фиксатор полностью выйдет из гнезда револьверной головки, и заканчивается до того, как фиксатор начнет входить в новое гнездо.

Токарно-револьверные автоматы могут быть применены для обработки штучных заготовок. В этом случае они снабжаются автоматическими загрузочными устройствами. Загрузочные устройства для подачи заготовок ступенчатых валиков, колец, втулок, дисков устанавливаются на одном из поперечных суппортов или сзади револьверной головки.

Проектирование процесса обработки и настройки автоматов состоит из следующих этапов:

Разработки плана обработки.

Составления расчетного листа, настройки и определения времени обработки.

Проектирования кулачков для данного автомата по разработанному технологическому процессу.

Наладки автомата (установки сменных шестерен, плеч переменных рычагов, установки кулачков, установки и регулировки инструментов и т. д.).

При составлении плана обработки на автоматах нужно соблюдать следующие основные правила:

Необходимо максимально использовать принцип совмещения работы поперечных и продольных суппортов, совмещения холостых ходов с рабочими, а также полнее использовать комбинированный инструмент. Для многошпиндельных автоматов следует стремиться к одинаковой продолжительности обработки на всех позициях.

В целях повышения точности обработки наиболее тяжелые переходы (обдирка, накатка, поперечное точение) следует производить в начале цикла перед чистовыми переходами. Необходимо избегать совмещения чистовых и обдирочных операций.

3. При сверлении отверстий производить центровку заготовки, особенно в случае сверления глубоких отверстий.

4. Сверление ступенчатых отверстий с жесткими допусками на концентричность следует начинать с отверстия меньшего диаметра, а отверстий, не имеющих допусков на концентричность, —с отверстий больших диаметров для повышения производительности.

Рис. 216. План обработки

Обработку точных деталей фасонного профиля следует производить двумя инструментами: черновым и чистовым.

Для обеспечения большей точности обработки и хорошей поверхности необходимо задерживать инструмент в край нем рабочем положении на несколько оборотов для зачистки.

Для повышения производительности следует применять фасонные резцы. В отдельных случаях для повышения точности рекомендуется применять два фасонных резца: один для чернового прохода, другой для чистового прохода.

Для лучшего схода стружки необходимо стремиться устанавливать резцы передней поверхностью вниз.

При сверлении глубоких отверстий следует предусматривать периодический вывод сверла для удаления стружки. Последовательность обработки детали по переходам 1—7 на токарно-револьверном автомате с использованием поперечных и револьверного суппортов приводится на рис. 216.

Перед обработкой производится подача материала на требуемую длину до упора, установленного в одной из позиций револьверной головки. Вторым переходом является зацентровка, совмещенная со сверлением, при помощи ступенчатого сверла, закрепленного на револьверном суппорте, третьим переходом — зенкерование и наружная обточка; четвертым — проточка внутренней зарезьбовой канавки в отверстии резцом, установленным в револьверной головке:: радиальная подача резца осуществляется поперечным суппортом. За пятый переход осуществляется сверление отверстия, за шестой — нарезание резьбы метчиком, закрепленным в револьверной головке. Обтачивание хвостовика фасонным резцом, установленным на поперечном суппорте (переход 7), совмещений с отрезкой детали. Этим достигается сохранение жесткости детали до последнего перехода и уменьшение длины хода отрезного резца.

После каждого перехода, выполняемого инструментом револьверной головки, следует поворот револьверной головки для ввода в рабочую позицию нового инструмента.

В план переходов вносятся все несовмещенные хода как рабочие, так и холостые: переключение револьверной головки, переключение направления вращения шпинделя, подвод и отвод инструмента, подача и зажим материала. Указываются такие переходы, как остановка фасонного резца в конце рабочего хода для зачистки обрабатываемой поверхности, сверление глубокого отверстия по этапам с выводом сверла из отверстия и подводом его вновь, сход плашки и вывертывание метчика и т. д.

По составленному плану технологического процесса обработки выполняется проектирование кулачков автомата.

Кулачки к одношпиндельному автомату рассчитывают в следующей последовательности:

Устанавливают последовательность обработки, выбирают инструменты и приспособления, составляют схемы обработки.

Устанавливают режимы резания (число оборотов шпинделя, величины подач).

Определяют длину рабочих и холостых перемещений инструментов и детали.

Определяют высоту подъема или спада на кулачке

![]()

где i — передаточное отношение плеч рычагов от исполнительного органа к распределительному валу; /—длина хода инструмента в мм.

5. Определяют продолжительность каждого хода в числах оборотов основного шпинделя

![]()

где п — число оборотов шпинделя относительно инструмента; I — длина хода инструмента или шпинделя в мм; s — подача на один относительный оборот в мм; Δn — добавочное количество оборотов шпинделя (после прекращения подачи), необходимое для зачистки поверхности, Δn = 2—5 оборотов. Определяют общее число неперекрываемых оборотов шпинделя 2 п.

Определяют продолжительность холостых ходов. Для фасонно-отрезных и продольно-фасонных автоматов, имеющих один распределительный вал, вращающийся с постоянной скоростью в течение всего цикла обработки, время холостых ходов зависит от производительности автомата и поэтому более целесообразно определять продолжительность холостых ходов в угловых едини цах (градусах или сотых долях оборота распределительного вала). Необходимые для этого данные приводятся в паспорте автомата в зависимости от производительности, величины подъема или спада на кулачке и начального радиуса.

Производительность ориентировочно подсчитывают по формуле

![]()

где пш — число оборотов основного шпинделя в минуту.

Для револьверных автоматов с двумя распределительными валами время холостых ходов, совершаемых от вспомогательного распределительного вала, постоянно и не зависит от производительности. Оно приводится в паспорте автомата соответствующей модели. Время холостых ходов, совершаемых от основного распределительного вала, зависит от производительности. Поэтому продолжительность этих холостых ходов необходимо определять в угловых единицах (сотые доли оборота распределительного вала) на основании соответствующих паспортных данных (шаблонов и таблиц).

Учитывая, что эти холостые хода в большинстве своем перекрываемые, примерную производительность (время одного оборота распределительного вала) можно определить по формуле

![]()

![]() -сумма

времен всех неперекрываемых холостых

ходов, совершаемых

от вспомогательного распределительного

вала, в сек.

-сумма

времен всех неперекрываемых холостых

ходов, совершаемых

от вспомогательного распределительного

вала, в сек.

В этой формуле не учитываются неперекрываемые холостые хода, совершаемые от основного распределительного вала (главным образом отвод отрезного резца). По полученному значению производительности 7\ пользуясь таблицами, приводимыми в паспорте автомата, определяют число лучей (сотых долей оборота распределительного вала) на каждый холостой ход. Для отвода отрезного резца обычно принимают 2—3 луча.

8. Определяют сумму лучей или градусов на все неперекрываемые холостые хода Σβ

9. Определяют сумму лучей или градусов на все неперекрываемые рабочие хода

![]()

10. "Определяют числа лучей или градусов на каждый рабочий ход

![]()

Для построения кулачков необходимо по этой формуле определить а для всех рабочих перемещений как неперекрываемых, так и перекрываемых.

Данные расчета сводят в расчетный лист настройки. Кулачки профилируют в пределах между минимальными и максимальными радиусами.

Для дисковых кулачков участки рабочих ходов очерчивают .по архимедовой спирали, для кулачков барабанного типа — по прямой. Участки холостых ходов очерчивают по шаблонам, прилагаемым к паспорту станка, или по прямой.