- •Глава 7 основные сведения из теории резания металлов

- •§ 1. Методы формообразования поверхностей деталей приборов резанием

- •§ 2. Основные элементы режущей части инструмента

- •§ 3. Физические основы процесса резания

- •§ 1. Обработка на токарных станках

- •Погрешности обработки и причины их появления

- •Обработка ступенчатых валиков

- •Пути повышения производительности труда при обработке ступенчатых валиков

- •Обработка конических поверхностей

- •Обработка фасонных поверхностей

- •§ 2. Обработка на токарно-револьверных станках

- •Обработка конических и фасонных поверхностей на револьверных станках

- •§ 3. Обработка на токарных автоматах

- •Обработка на сверлильных, агрегатных, протяжных и координатно-расточных станках

- •§ 1. Общие сведения

- •Элементы режима резания и срезаемого слой

- •§ 2. Сверлильные станки, их назначение и типы

- •Методы обработки на сверлильных станках

- •Особенности процесса сверления, зенкерования и развертывания

- •§ 3. Обработка на агрегатных станках

- •§ 4. Протягивание и прошивание

- •Конструкция внутренних протяжек и прошивок. Режимы резания

- •§ 5. Обработка на координатно-расточных станках

Элементы режима резания и срезаемого слой

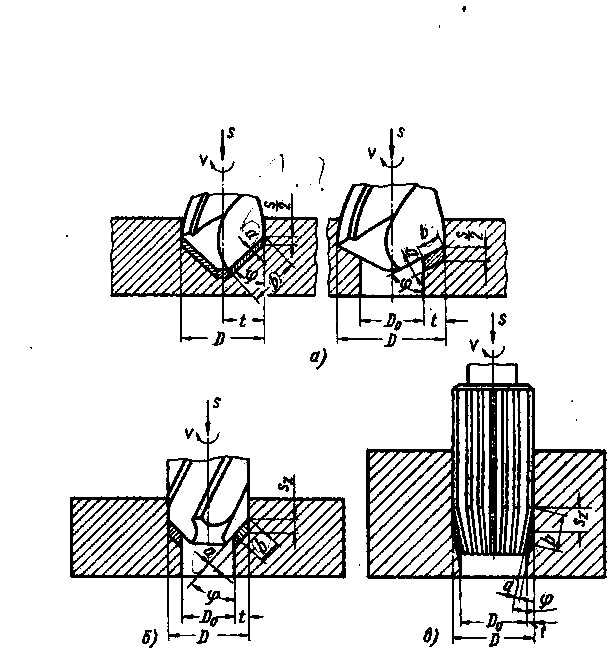

Главное движение при сверлении, зенкеровании и развертывании — вращательное, а движение подачи — поступательное. Схемы резания при сверлении, зенкеровании и развертывании показаны на рис. 218. Скорость резания для расчета принимается на периферии инструмента

Рис. 218. Схема резания при сверлении (а), зенкеровании (б) и развертывании (в)

V = πDn /1000 м/мин ,

где D — диаметр инструмента в мм;

п — число оборотов инструмента в мин.

Подача s — величина перемещения инструмента вдоль оси за один оборот. Подача sz, приходящаяся на один зуб инструмента, sz, = s/z (г — число зубьев инструмента).

Толщина срезаемого слоя а измеряется в направлении, перпендикулярном к режущему лезвию инструмента.

Ширина срезаемого слоя b измеряется вдоль режущего лезвия.

При сверлении под глубиной резания t подразумевают расстояние от обработанной поверх-ности до оси сверла t = d/2, а при рассверливании t =(D-d)/2.

Осевая сила, момент резания и мощность при сверлении, зенкеровании и развертывании. При сверлении осевую силу Р (силу подачи) подсчитывают по формуле:

![]()

![]()

постоянные

коэффициенты, характеризующие

обрабатываемый материал и условия

его обработки;

![]()

![]()

![]()

показатели

степеней;

соответственно

диаметр, глубина в мм

и

подача в мм/об;

общие

поправочные коэффициенты, учитывающие

конкретные условия обработки.

![]()

где Мкр — крутящий момент резания в кГмм; п — число оборотов инструмента или изделия в минуту.

Скорость резания при сверлении, зенкеровании и развертывании, допускаемая режущими свойствами инструмента, зависит от следующих факторов: обрабатываемого материала, материала режущей части, диаметра инструмента D, подачи s, периода стойкости Г, смазочно-охлаждающей жидкости, глубины резания t (для рассверливания, зенкерования и -развертывания).

При сверлении

![]()

постоянный

коэффициент, характеризующий

обрабатываемый

материал и конкретные условия

обработки;

показатели

степеней;

показатель

относительной стойкости;

общий

поправочный коэффициент,

учитывающий

конкретные

условия обработки.

![]()

§ 2. Сверлильные станки, их назначение и типы

В зависимости от расположения шпинделя сверлильные станки делятся на вертикально- и горизонтально-сверлильные, а в зависимости от количества шпинделей — на одношпиндельные и многошпиндельные.

Вертикально-сверлильные станки предназначаются для сверления, рассверливания, зенкерования и развертывания отверстий в деталях, а также для нарезания резьбы машинными метчиками.

Одношпиндельные вертикально-сверлильные станки отличаются от аналогичных станков, применяемых в машиностроении, размерами и конструктивными особенностями (высокие числа оборотов сверла вследствие малых диаметров отверстий).

Многошпиндельные станки подразделяются на групповые, непрерывного действия, специальные и агрегатно-сверлильные станки. Групповой сверлильный станок представляет собой несколько одношпиндельных сверлильных станков, объединенных общей станиной и работающих независимо друг от друга. Групповые сверлильные станки применяются в серийном и крупносерийном производствах, когда в одной детали требуется просверлить ряд отверстий различного диаметра или последовательно выполнить операции сверления, зенкерования и развертывания. Инструменты устанавливают согласно технологическому процессу последовательно в различных шпинделях.

Станки непрерывного действия имеют круглый поворотный стол с установленными на нем приспособлениями с обрабатываемыми деталями. После поворота стола на угол 360° /z, где z — число рабочих позиций (приспособлений с деталями), под каждый шпиндель сверлильных головок станка подводится деталь для выполнения соответствующего перехода — сверления, зенкерования, развертывания, нарезания резьбы и т. д. При каждом повороте заканчивается обработка одной детали, которая снимается во время рабочего цикла, а вместо нее в приспособление устанавливается новая.

К специальным многошпиндельным станкам относятся сверлильные станки с постоянными расстояниями шпинделей, предназначенные для обработки одной детали в массовом производстве. Агрегатно-сверлильные станки создаются на базе стандартных и нормализованных узлов (см. § 3 «Обработка на агрегатных станках»). Для расширения технологических возможностей одношпиндельных сверлильных станков применяют многошпиндельные сверлильные головки: в серийном производстве — универсально-сверлильные головки с регулируемым расстоянием между осями шпинделей, в крупносерийном производстве — многошпиндельные головки с постоянным расстоянием между осями шпинделей.