- •Глава 7 основные сведения из теории резания металлов

- •§ 1. Методы формообразования поверхностей деталей приборов резанием

- •§ 2. Основные элементы режущей части инструмента

- •§ 3. Физические основы процесса резания

- •§ 1. Обработка на токарных станках

- •Погрешности обработки и причины их появления

- •Обработка ступенчатых валиков

- •Пути повышения производительности труда при обработке ступенчатых валиков

- •Обработка конических поверхностей

- •Обработка фасонных поверхностей

- •§ 2. Обработка на токарно-револьверных станках

- •Обработка конических и фасонных поверхностей на револьверных станках

- •§ 3. Обработка на токарных автоматах

- •Обработка на сверлильных, агрегатных, протяжных и координатно-расточных станках

- •§ 1. Общие сведения

- •Элементы режима резания и срезаемого слой

- •§ 2. Сверлильные станки, их назначение и типы

- •Методы обработки на сверлильных станках

- •Особенности процесса сверления, зенкерования и развертывания

- •§ 3. Обработка на агрегатных станках

- •§ 4. Протягивание и прошивание

- •Конструкция внутренних протяжек и прошивок. Режимы резания

- •§ 5. Обработка на координатно-расточных станках

Обработка на сверлильных, агрегатных, протяжных и координатно-расточных станках

§ 1. Общие сведения

Сверление обеспечивает обработку отверстий по 12—11-му квалитету точности с шероховатостью поверхности Rz = 80—10-мкм (Ra =20-2,5мкм ) (при обработке отверстий малого диаметра в цветных металлах и сплавах до Rz =1,25мкм). Для получения более точных отверстий применяют зенкерование и развертывание.

Зенкерование применяют либо после сверления, либо для обработки литых или прошитых отверстий в черных заготовках. При зенкеровании после сверления получают отверстия 8—11 квалитета точности c шероховатостью поверхности до Rz =2,5мкм (Ra = 1,25мкм).

Развертывание отверстий применяют для окончательной обработки отверстий по 9—5-му квалитету точности c шероховатостью. поверхности до Rz =10,0-0,8мкм (Ra =2,5-0,15мкм ).

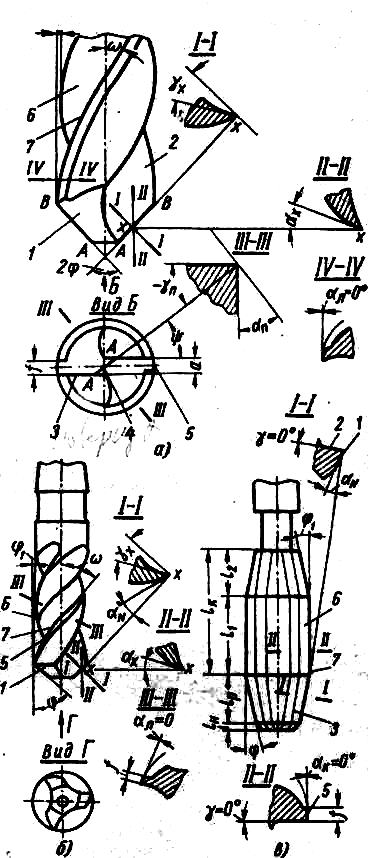

Геометрические параметры режущей части сверл, зенкеров и разверток. Элементы режущей части сверла показаны на рис. 217, а. Передний угол ух в рассматриваемой точке х главного режущего лезвия измеряется в плоскости I—I, нормальной] к главному режущему лезвию между касательной к передней поверхности в рассматриваемой точке х и нормалью к поверхности, образованной вращением главного режущего лезвия вокруг оси сверла.

Задний угол ах измеряется в плоскости, касательной к соосному со сверлом цилиндру, на поверхности которого лежит рассматриваемая точка х главного режущего лезвия, между касательной к задней поверхности в точке х режущего лезвия и касательной в той же точке к окружности ее вращения вокруг ocи сверла.

Угол при вершине сверла 2φ измеряется между главными режущими лезвиями. Угол 2φ назначается в зависимости от обрабатываемого материала: для обработки стали, твердой бронзы 2φ =| = 116-118°, для обработки цветных металлов и их сплавовj средней твердости 2 φ = 130-140°.

Угол наклона поперечного режущего лезвия Ψ измеряется между проекциями поперечного режущего лезвия и главного лезвия] на плоскость, перпендикулярную оси сверла.

Угол наклона винтовой канавки ω измеряется по наружному диаметру.

Вспомогательный угол в плане φ1 создает_обратную конусность на рабочей части сверла в пределах 0,03—0,12 мм на 100 мм длины. Задние поверхности сверл затачиваются по конической поверхности, по плоскости и по винтовой поверхности.

Рис.

217. Элементы режущей части сверла (а),

зенкера

(б)

и

развертки (в):

1 —

задние

поверхности; 2

— передние

поверхности; 3

—главные

режущие лезвия; 4—поперечное

лезвие; 5 — ленточка; 6

—

канавка; 7 — вспомогательное

режущее лезвие

307

Элементы режущей части зенкеров и разверток показаны на рис.217, б, в. Рабочая часть у зенкеров состоит из режущей части и калибрующей части с обратной конусностью. Режущая часть наклонена к оси под углом в плане ф и выполняет основную работу резания.

Рабочая часть у разверток состоит из направляющего конуса длиной lн, режущей части длиной lр и калибрующей части длиной lК. Калибрующая часть у разверток состоит из двух участков: цилиндрического длиной l1 и конического длиной l2 с обратной конусностью. Обратную конусность делают для уменьшения трения инструмента об обработанную поверхность и уменьшения величины разбивки отверстия.

Сверла, зенкеры и развертки изготовляют из инструментальной и быстрорежущей сталей, твердых сплавов ВК6, ВК8, ВКЗМ, ВК6М, ВК8В. Твердосплавные сверла нашли широкое применение при обработке отверстий в жаропрочных и нержавеющих сталях и сплавах, титане и его сплавах, термореактивных пластмассах.