- •Курс лекций по дисциплине «Менеджмент промышленного производства» Содержание

- •Лекция 1. Основы современного менеджмента промышленного производства.

- •1.1. Сущность, функции и виды управления в промышленном производстве.

- •1.2. Методы управления и принятия решения.

- •1.3. Промышленное предприятие как объект менеджмента.

- •Лекция 2. Сущность и виды промышленного производства.

- •2.1. Промышленность и ее роль в социально-экономическом развитии общества.

- •2.2. Отраслевая структура промышленности. Виды и типы производств.

- •2.3. Сущность производственного процесса и его структура.

- •Лекция 3. Производственный цикл и его структура.

- •3.1. Структура производственного цикла.

- •3.2. Расчет длительности производственного цикла.

- •3.3. Экономическая функция производственного цикла.

- •Лекция 4. Основные элементы промышленного производства.

- •4.1. Подготовка производства.

- •4.2. Поточное и автоматизированное производства

- •4.2.1. Основы расчета и организации однопредметных (однономенклатурных) поточных линий

- •Если ни для одного из двух вариантов округления величины это условие не выполняется, то

- •4.2.2. Особенности организации многопредметных (многономенклатурных) поточных линий

- •4.2.3. Особенности организации автоматизированного производства

- •4.3. Создание организационной структуры производственной системы.

- •Лекция 5. Издержки производства и себестоимость продукции.

- •5.1. Сущность и классификация издержек производства.

- •5.2. Себестоимость продукции: состав затрат, учитываемых в себестоимости

- •5.3. Элементы затрат. Смета затрат на производство.

- •5.4. Калькулирование себестоимости

- •5.5. Причины отклонения нормативных и плановых величин. Пути снижения себестоимости.

- •Лекция 6. Структура цикла сонп.

- •6.1. Освоение выпуска новой продукции.

- •6.2. Основные проблемы и задачи при освоении выпуска новых изделий.

- •6.3. Этапы освоения выпуска новых изделий.

- •2. Материально - техническая подготовка.

- •3. Этап отработки и развертывания выпуска.

- •6.4. Планирование затрат в период освоения.

- •Лекция 7. Функционально-стоимостной анализ.

- •7.1. Сущность функционально-стоимостного анализа

- •7.2. Порядок проведения фса

- •7.3. Определение и сравнение стоимости функций

- •Сравнение затрат на реализацию функции

- •Сводная ведомость стоимостей функций

- •7.4. Выявление зон наибольшего сосредоточения затрат

- •Лекция 8. Организация и управление научными исследованиями.

- •8.1. Классификация нир и ее основные этапы.

- •8.2. Формы организации нир.

- •8.3. Организация управления окр.

- •8.4. Методы, используемые в окр.

- •Лекция 9. Основные составляющие текущего планирования в менеджменте промышленного предприятия. Производственная программа.

- •9.1. Сущность текущего планирования.

- •9.2. Основные разделы и показатели производственной программы предприятия.

- •9.3. Обоснования производственной программы расчетами производственной мощности.

- •9.4. Обоснование производственной программы расчетом сырьевых ресурсов.

- •9.5. Обоснования производственной программы расчетом топливно-энергетических ресурсов.

- •9.6. Экономическая эффективность производства.

- •Лекция 10. Риски в промышленном производстве.

- •10.1. Сущность и классификация рисков в промышленном производстве.

- •По систематичности проявления: систематические и несистематические.

- •10.2. Сущность классифицируемых рисков.

- •10.3. Методы снижения рисков.

- •Лекция 11. Модели управления и структура асуп

- •Лекция 12. Промышленный образец как объект патентного права.

- •Список литературы

- •Контрольная работа №1

8.4. Методы, используемые в окр.

Метод удельных показателей.

Пример. Есть изделия, которые характеризуются одним, максимум двумя показателями (например, память и др. ).

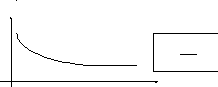

Sуд.

Sпр.

lim

Sуд

Sуд=

lim

Sуд

Sуд=

Q

4 16 64 МБ

Q - характеристика изделия. Чем выше характеристики, тем Sпр. выше, а Sуд. должны снижаться.

Берется предельная минимальная S, важно, чтобы:

Sуд.<= Sуд. лимитная.

Sуд <= Sуд прошлая.

Sпред. = Sуд lim * Qн. , где Qн - характеристика изделия.

Метод удельных весов.

Применяется, если изделие сделано на одном предприятии. Каждой статье затрат присваивается свой вес (например, материалы - 40 - 60%, зарплата основных производственных рабочих - 15% и т. д.). Материалы - наиболее весомая часть затрат. Представляет максимальный интерес. Поэтому себестоимость материалов ориентирует на определение всей себестоимости.

Пример. Пусть вес материалов рассчитан как 0.5, их стоимость равна 8000. Найдем всю себестоимость: 8000 \ 0.5 = 16000.

Этот метод используется, когда на предприятии имеются веса составляющих затрат.

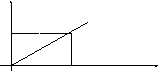

Балльный метод.

Исходя из того, что модель А имеет 3 балла - ее характеристика равна 4, строим график, из которого определяются баллы моделей с более низкими характеристиками.

Х (характеристики)

4 Модель А

1 2 3 4 баллы

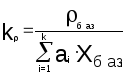

Используется стоимость на основе ценностного множителя.

1). Определяется стоимость 1 балла (ai <=1 - значимость).

2). Определяется количество баллов по новому прибору.

![]()

3). Определяются предельные затраты на новый прибор.

![]()

Метод регрессионного анализа.

Yn = Y0 + a1X1+a2X2...

Таким образом, изыскиваются способы “вогнать” производство в определенный уровень затрат.

На 80% на себестоимость влияют факторы разработки - сложность и технологичность конструкции.

Лекция 9. Основные составляющие текущего планирования в менеджменте промышленного предприятия. Производственная программа.

9.1. Сущность текущего планирования.

Планирование производственной программы исходит из возможности сбыта продукции.

Каждое предприятие находится под воздействием внешних и внутренних факторов. Внешняя среда предприятия может воздействовать прямо или косвенно. Внутренняя среда - это, прежде всего люди, иерархические и межличностные отношения. В зависимости от характера реакции на воздействия внешней среды можно выделить открытую и закрытую системы управления.

При закрытой системе предприятие как бы абстрагируется от внешних воздействий – решение проблем внутри связано с достижением успеха – снижение себестоимости, повышение качества.

При открытой системе – главная предпосылка успеха отыскивалась вне предприятия. Успех обуславливался тем, насколько предприятие приспособится к новым технологиям, политической и социальной обстановке, сумеет узнавать назревающие проблемы и так далее. Из такого мышления вытекает ситуационный подход. В этих условиях стабильность технологии, пунктуальность расхода ресурсов уступает первенство маневру распределения ресурсов. Менеджеры важнее технократов.

Менеджер – это деловой человек, специалист, выявляющий потребности рынка, формирующий спрос, ставящий задачи производства, проявляющий гибкость, решительность.

|

I |

III |

|

II |

IV |

Технократы – технические специалисты, хорошо знающие как производить; организующие порядок на производстве.

Алгоритм планирования производственной программы на предприятии.

1. Сбор исходной информации.

заданная производственная мощность;

схема планировки производственного процесса;

заданная производительность и ассортимент (такт и ассортимент);

поэтапные планировки (планы);

нормативная база (промзона, санитария и др.).

2. Определение количества и типов производственных ресурсов для заданной мощности.

3. Определение уровня специализации (разделение труда).

4. Определение производственной площади для каждого участка с учетом инфраструктуры.

5. Анализируются связи между участками для определения необходимого расстояния.

6. Генеральная компоновка основных, обеспечивающих и обслуживающих производств.

7. Определение места каждой единицы оборудования.