- •Конспект лекций

- •По курсу

- •Метрология, стандартизация и сертификация

- •Основные термины и понятия метрологии. Системы единиц физических величин. Сущность измерения. Шкалы измерений.

- •Погрешности измерений. Их классификация, формы выражений. Методы экспериментального определения погрешностей.

- •Качество измерений. Характеристика погрешности измерений как случайной величины. Экспериментальные оценки.

- •Способы уменьшения случайных погрешностей.

- •Средства измерений. Характеристики си для определения результатов измерений.

- •Динамические характеристики. Условия преобразования измерительных сигналов без искажения.

- •Формы представления результатов измерений. Использование априорной и апостериорной информации для оценивания погрешностей измерений.

- •Обработка результатов многократных измерений постоянной величины при неизменных условиях выпонения измерений.

- •1. Определение точечных оценок закона распределения результатов

- •2. Определение закона распределения результатов измерений или

- •5. Определение границ неисключенной систематической

- •6. Определение доверительной границы погрешности результата

- •Алгоритмы обработки результатов измерений, полученных в разных сериях или различными методами.

- •Обработка результатов косвенных измерений

- •Обработка результатов совместных измерений на основе метода наименьших квадратов.

- •Обнаружение результатов измерений, содержащих грубые погрешности.

- •Основы обеспечения единства измерений. Воспроизведение и передача размеров единиц физических величин.

- •Метрологический контроль и надзор. Метрологическая служба.

- •Метрологическая аттестация, поверка,

- •Метрологическое обеспечение подготовки производства. Метрологическая экспертиза

- •Основы метрологического обеспечения контроля качества.

- •Задачи и объекты стандартизации. Нормативные документы в области стандартизации. Правила разработки и утверждения национальных стандартов.

- •Методы стандартизации.

- •Национальная система стандартизации.

- •Международная стандартизация.

- •Добровольное и обязательное подтверждение соответствия.

- •Организация обязательной сертификации.

- •Международные стандарты серии исо9000 по системам менеджмента качества. Сертификация систем качества.

- •Органы по сертификации и испытательне лаборатории. Особенности сертификации испытаний.

- •Способы подтверждения соответствия при сертификации продукции и услуг.

- •Межотраслевые системы стандартизации

- •Унификация и параметрическая стандартизация. Размерные ряды.

- •Сущность и принципы стандартизации. Задачи стандартизации. Виды стандартов.

- •Основные задачи, цели и объекты подтверждения соответствия. Формы подтверждения соответствия. Сертификат соответствия, знаки соответствия.

- •Показатели достоверности поверки и контроля. Одноуровневые и двухуровневые схемы поверки и контроля.

- •Сущность контроля и испытания продукции. Виды контроля и испытаний.

- •Сущность взаимозаменяемости. Понятие о размерах, предельных отклонениях, полях допусков и посадках.

- •Посадки с зазором, натягом и переходные.

- •Посадки с гарантированным зазором

- •Посадки с гарантированным натягом

- •3.5. Переходные посадки

- •Принципы построения системы допусков и посадок для гладких соединений.

- •Системы посадок. Посадки предпочтительного применения. Обозначение посадок на чертежах.

- •Отклонение формы цилиндрических и плоских поверхностей. Обозначение допусков формы на чертежах.

- •Отклонение взаимного расположения поверхностей деталей. Суммарные допуски формы и расположения.

- •4.5. Суммарные отклонения формы и расположения поверхностей

- •Нормируемые параметры шероховатости поверхности деталей. Обозначение шероховатости на чертежах.

- •Определение и элементы размерных цепей. Прямая и обратная задача расчёта размерных цепей.

- •Методы решения задач размерных цепей. Основные уравнения.

- •Методика решения прямой задачи расчёта размерных цепей.

- •Методы и средства контроля геометрических параметров деталей.

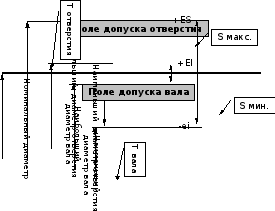

Сущность взаимозаменяемости. Понятие о размерах, предельных отклонениях, полях допусков и посадках.

При производстве большого количества однородных (одинаковых) изделий применяется принцип «организации и научно-технического сопровождения», который получил название: «принцип взаимозаменяемости».

Взаимозаменяемость - принцип производства, при котором обеспечивается возможность сборки или замены при ремонте составных частей изделия. При этом показатели качества функционирования всей партии изделий лежат в заданных пределах.

Виды взаимозаменяемости.

1. Полная взаимозаменяемость.

Взаимозаменяемость, при которой составные части изделия (детали, узлы, агрегаты) изготавливаются независимо, и при этом обеспечивают 100% сборку или замену при ремонте.

Пример: резьбовые детали (болты, винты), подшипники качения (по соединительным размерам).

2. Не полная (пограничная) взаимозаменяемость.

Чтобы обеспечить сборку или замену при ремонте, необходимо применять дополнительные конструктивно-технологические мероприятия. Так как полная взаимозаменяемость подразумевает изготовление детали с достаточно высокой точностью, то себестоимость изготовления сборки в определённых условиях существенно повышается и становится невыгодным.

Неполная взаимозаменяемость может обеспечиваться следующими способами:

1) селективная сборка.

Применяется при массовом производстве высокой точности (тела качения).

Все детали измеряются и сортируются по группам размеров. Взаимозаменяемость внутри одной группы. Пример: цилиндр-поршень (3 группы: А, Б, В).

2) сборка по формуляру (паспорту).

Деталь изготовляется и измеряется и по этому размеру изготавливается «ответная» (сопрягаемая) деталь. Применяется для малого объёма производства.

3) подборка по месту.

Конструктивным мероприятием часто является применение в конструкции деталей-компенсаторов.

Взаимозаменяемость может быть внешняя (по присоединительным размерам) и внутренняя (по посадочному размеру).

Взаимозаменяемость может быть размерная (геометрическая) и функциональная (взаимозаменяемость по показателям качества функционирования изделия).

![]()

Посадки с зазором, натягом и переходные.

Посадкой называется соединение двух деталей характеризующееся наличием либо зазора, либо натяга. Зазором S называется разность между диаметром отверстия и диаметром вала, когда диаметр отверстия больше диаметра вала. Натягом N называется разность между диаметром отверстия и диаметром вала, когда диаметр отверстия меньше (до соединения деталей) диаметра вала. При сборке партии деталей, размеры которых близки друг к другу, возможно появление как зазора, так и натяга поэтому при сборке таких деталей возникает посадка называемая переходной. Если размеры отверстий в партии деталей всегда больше размеров валов, то при сборке возникает посадка с гарантированным зазором. Если размеры отверстий в партии деталей всегда меньше размеров валов, то при сборке возникает посадка с гарантированным натягом

Посадки с гарантированным зазором

Посадки с гарантированным зазором, применяются, когда необходимо осуществлять относительное движение вала и отверстия, вращательное или поступательное. Величина минимального зазора должна быть равна или более Sрмин.

Sрмин.= S1+S2.

где: S1–температурная компенсация;

S2– толщина слоя смазки.

При работе посадки с зазором из за трения начинает увеличиваться температура деталей, при этом температура вала будет больше температуры отверстия т.к. вал находится внутри втулки и отвод тепла затруднен. Поэтому размеры вала будут увеличиваться быстрее размера втулки и при незначительной величине зазора возникнет заклинивание и поломка соединения. Величина S1зависит также от материалов применяемых в соединении.

Для снижения трения и уменьшения рабочей температуры соединения применяется смазка. В зависимости от марки применяемого масла необходим зазор S2.

Величина максимального зазора зависит от допустимого перекоса вала относительно отверстия. На Рис приведена схема посадки с гарантированным зазором. Значения зазоров и допусков посадки с гарантированным зазором определяются по следующей зависимости:

S макс. = Dmax- dmin. , Smin= Dmin - dmax. Sm = (S макс. + S мин) / 2

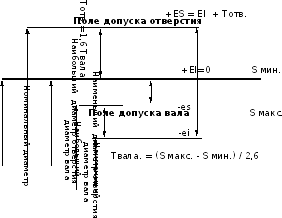

Схема посадки с гарантированным зазором.

Работоспособность такого соединения не будет зависеть от положения поля допуска относительно номинального диаметра (основного отклонения), но стоимость изготовления зависит. Наиболее экономичным способом изготовления отверстий является сверление. Как правило, сверла выпускаются диаметрами равными номинальному диаметру, поэтому такое сверло изготовит отверстие диаметром равным или больше (зависит от точности заточки сверла и режимов обработки) номинального диаметра. Значит основное отклонение отверстия, изготовленного таким сверлом, будет Н (EI=0). Основное отклонение вала не зависит от размера инструмента (резца). Кроме того экономическая себестоимость процесса сверления выше процесса точения, поэтому выгоднее уменьшить точность изготовления (допуск) отверстий за счет увеличения точности (уменьшения допуска) валов. Схема посадки с гарантированным зазором учитывающая вышесказанное приведена на Рис.3.4.

При выборе посадки с гарантированным зазором следует начинать с назначения основного отклонения отверстия Н (EI=0). Допуск отверстия выполнить на 1 квалитет больше допуска вала тогда:

S макс. - Sмин.= 1,6 Твала.+ Твала ; Твала.= (Sмакс. - Sмин.) / 2,6 ; Тотв. = 1,6 Твала..

ES = EI + Тотв. ; es = EI - S мин. ; ei = es - Твала.

Экономичная схема образования посадки с гарантированным зазором.