- •Содержание:

- •Раздел 1. Автоматизация процесса загрузки пластин установки “Термоком-V”

- •Раздел 2 Технологический процесс изготовления корпуса редуктора

- •Раздел 3 Анализ технологических потерь на этапе освоения нового изделия

- •Раздел 4 Обеспечение безопасности при эксплуатации и монтаже установки “Термоком-V”

- •Введение

- •Автоматизация процесса загрузки-выгрузки

- •Обоснование выбора принятого решения

- •Окисление при высоком давлении

- •Описание принципа действия и работы механизма

- •Расчет привода

- •Расчет передачи винт – гайка

- •Выбор электродвигателя

- •Расчет открытой цилиндрической передачи

- •Расчет передач редуктора

- •Введение

- •Обоснование выбора метода получения заготовки

- •Расчет режимов резания

- •Выполнение расчетов

- •Программирование для станка с чпу

- •Управляющаяпрограмма к станку с чпу (операция20)

- •Конструкторско-технологические факторы влияющие на выход годной продукции

- •Планирование динамики выхода годной продукции

- •Расчет и моделирование выхода годной продукции на основе кривых освоения

- •Выход годной продукции как фактор образования технологических потерь производства

- •Расчет затрат на технологические потери

- •Введение

- •Защита от поражения электрическим током.

- •Защита от статического электричества.

- •Расчет защитного заземления

- •Защита от разгерметизации рабочей камеры

- •Защита от теплового ожога.

- •Защита от вибрации при работе установки.

- •Список литературы:

- •Приложения

Расчет режимов резания

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал и состояние заготовки, тип с состояние оборудования

Элементы режима резания обычно устанавливают в порядке указанном ниже:

глубина резания t, мм: при черновой (предварительной) обработке назначают по возможности максимальную t, равную всему припуску на обработку или большей части его; при чистовой (окончательной) обработке - в зависимости от требований точности размеров и шероховатости обработанной поверхности.

подача S, мм/об: при черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы СПИД, мощности привода станка, прочности твердосплавной пластины и других ограничивающих факторов; при чистовой обработке - в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

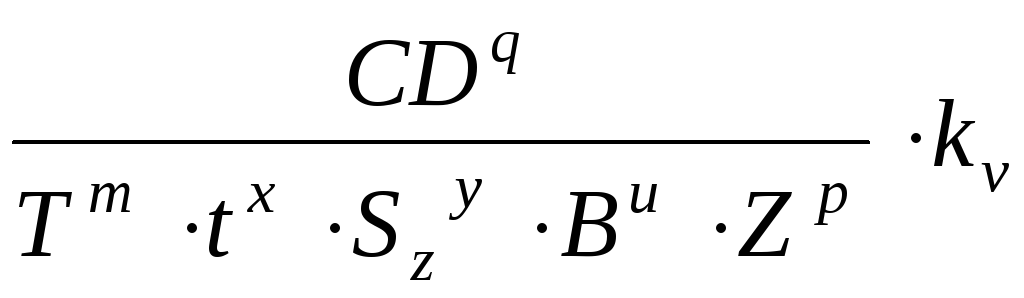

скорость резания V, м/мин: рассчитывают по эмпирическим формулам, установленным для каждого вида обработки, которые имеют общий вид:

Vтб=![]() ,

(1)

,

(1)

где значения коэффициента С и показателей степени m, x, y, содержащихся в этой формуле, так же как и периода стойкости Т инструмента, применяемого для данного вида обработки приведены в таблицах для каждого вида обработки. Вычисленная с использованием табличных данных скорость резания Vтб, учитывает конкретные значения глубины резания t, подачи S, и стойкости Т и действительна при определенных табличных значениях ряда других факторов. Поэтому для получения действительного значения скорости резания V с учетом конкретных значений упомянутых факторов вводится поправочный коэффициент Кv. Тогда действительная скорость резания

V=![]() ,

(2)

,

(2)

где Кv - произведение ряда коэффициентов, важнейшими из них, общими для различных видов обработки, является:

Кмv - коэффициент, учитывающий качество обрабатываемого материала;

Knv - коэффициент, отражающий состояние поверхности заготовок;

Кuv - коэффициент, учитывающий качество материала инструмента;

стойкость Т - период работы инструмента до затупления, приводимый для различных видов обработки, соответствует условиям одноинструментной обработки.

Выполнение расчетов

Операция 20. Токарная с РТК.

Переход 2. Сверлить отв.20 на глубину 325 мм

Станок: 16K20T1

Инструмент: Сверло спиральное Р18 20 ГОСТ 4010-77

Глубина резания при сплошном сверлении определяется как

t=D/2=20/2=10 мм

Рекомендуемое значение подачи выбираем из таблицы:

S=0.86 мм/об.

Скорость резания при сверлении определяется по формуле:

V=![]() ,

,

Где k3=0.85 – коэффициент, учитывающий качество заточки сверла.

Значение коэффициента С и показателей степени в формуле скорости резания определяем из таблицы:

C = 40.7

q= 0.25

y = 0.4

m = 0.125

T = 60 мин. – среднее значение стойкости.

Общий поправочный коэффициент kv = kмv knv klv = 0.8 0.91 = 0.72

Таким образом, скорость резания:

V=![]() м/мин.,

м/мин.,

По найденному значению скорости рассчитываем значение частоты вращения шпинделя:

![]() ,

,

где D=20 мм

![]() об/мин.

об/мин.

В таблицах “Технические характеристики металлорежущих станков” выбираем частоту вращения шпинделя, обеспечиваемую кинематикой станка.

![]() =

500 об/мин

=

500 об/мин

Переход 3. Сверлить отв.6 на глубину 38 мм

Инструмент: Сверло спиральное Р18 6 ГОСТ 4010-77

Глубина резания при сплошном сверлении определяется как

t=D/2=6/2=3 мм

Рекомендуемое значение подачи выбираем из таблицы:

S=0.33 мм/об.

Скорость резания при сверлении определяется по формуле:

V=![]() ,

,

Где k3=0.85 – коэффициент, учитывающий качество заточки сверла.

Значение коэффициента С и показателей степени в формуле скорости резания определяем из таблицы:

C = 36.3

q= 0.25

y = 0.55

m = 0.125

T = 35 мин. – среднее значение стойкости.

Общий поправочный коэффициент kv = kмv knv klv = 0.8 0.90.7 = 0.5

Таким образом, скорость резания:

V=![]() м/мин.,

м/мин.,

По найденному значению скорости рассчитываем значение частоты вращения шпинделя:

при D=6 мм

![]() об/мин.

об/мин.

В таблицах “Технические характеристики металлорежущих станков” выбираем частоту вращения шпинделя, обеспечиваемую кинематикой станка.

![]() =

1600 об/мин

=

1600 об/мин

Переход 4. Подрезать торец в р-р 59.5 мм вм р-ра 56.5h11.

Инструмент: Резец токарный подрезной 2112-0033 ГОСТ 188871-73

Глубина резания при точении, как правило, определяется припуском на обработку.

t=4 мм

Рекомендуемое значение подачи выбираем из таблицы:

S=0.7 мм/об.

Скорость резания при наружном продольном и поперечном точении и растачивании определяется по формуле:

V=![]() ,

,

Где k3=0.85 – коэффициент, учитывающий качество заточки инструмента

Значение коэффициента С и показателей степени в формуле скорости резания определяем из таблицы:

C = 328

x = 0.12

m = 0.23

y = 0.5

T = 60 мин. – среднее значение стойкости.

При точении значение поправочного коэффициента Кv будет определяться по следующей формуле:

KV = KMVKnV KUVKVK1VKrVKqv ,

где KV, K1V, KrV, Kqv коэффициенты,учитывающие влияние геометрии режущей части резцов.

Для сплава Д16:

KMV = 0.8

KnV = 0.9

KUV = 1

KV = 1

K1V = 0.97

KrV = 1

KqV = 0.93

KV = 0.80.9110.9710.93 = 0.65

Таким образом, скорость резания:

V=![]() м/мин.,

м/мин.,

По найденному значению скорости рассчитываем значение частоты вращения шпинделя:

![]() ,

,

где D=55 мм

![]() об/мин.

об/мин.

В таблицах “Технические характеристики металлорежущих станков” выбираем частоту вращения шпинделя, обеспечиваемую кинематикой станка.

![]() =

400 об/мин

=

400 об/мин

Переход 8. Расточить отв. 445+05 вм 46H8 на глуб. 201

Инструмент: Резец токарный расточной 2141-002 ГОСТ 188872-73

Глубина резания при точении, как правило, определяется припуском на обработку.

t=125 мм

Рекомендуемое значение подачи выбираем из таблицы:

S=0.5мм/об.

Скорость резания при наружном продольном и поперечном точении и растачивании определяется по формуле:

V=![]() ,

,

Где k3=0.85 – коэффициент, учитывающий качество заточки инструмента

Значение коэффициента С и показателей степени в формуле скорости резания определяем из таблицы:

C = 328

x = 0.12

m = 0.23

y = 0.5

T = 60 мин. – среднее значение стойкости.

Для сплава Д16:

KMV = 0.8

KnV = 0.9

KUV = 27

KV = 1

K1V = 0.94

KrV = 094

KqV = 0.97

KV = 0.80.92.710.9410.94 = 1.7

Таким образом, скорость резания:

V=![]() м/мин.,

м/мин.,

По найденному значению скорости рассчитываем значение частоты вращения шпинделя:

![]() ,

,

где D=48 мм

![]() об/мин.

об/мин.

В таблицах “Технические характеристики металлорежущих станков” выбираем частоту вращения шпинделя, обеспечиваемую кинематикой станка.

![]() =

1250 об/мин

=

1250 об/мин

Операция 25: Токарная с РТК.

Станок: CT-161.

Переход 2 : Сверлить отв25 на глуб. 21 мм.(размер от вершины инструмента)

Инструмент: Сверло спиральное Р18 ГОСТ 4010-77

Глубина резания при сплошном сверлении определяется как

t=D/2=25/2=12.5 мм

Рекомендуемое значение подачи выбираем из таблицы:

S=0.96 мм/об.

Скорость резания при сверлении определяется по формуле:

V=![]() ,

,

Где k3=0.85 – коэффициент, учитывающий качество заточки сверла.

Значение коэффициента С и показателей степени в формуле скорости резания определяем из таблицы:

C = 40.7

q= 0.25

y = 0.4

m = 0.125

T = 75 мин. – среднее значение стойкости.

Общий поправочный коэффициент kv = kмv knv klv = 0.8 0.91 = 0.72

Таким образом, скорость резания:

V=![]() м/мин.,

м/мин.,

По найденному значению скорости рассчитываем значение частоты вращения шпинделя:

при D= 25 мм

![]() об/мин.

об/мин.

В таблицах “Технические характеристики металлорежущих станков” выбираем частоту вращения шпинделя, обеспечиваемую кинематикой станка.

![]() =

400 об/мин

=

400 об/мин

Операция 55: Координатно-расточная.

Станок: 2М165.

Переход 1: Сверлить 3 отв5

Инструмент: Сверло спиральное Р18 ГОСТ 4010-77

Глубина резания при сплошном сверлении определяется как

t=D/2=5/2=2.5 мм

Рекомендуемое значение подачи выбираем из таблицы:

S=0.3 мм/об.

Скорость резания при сверлении определяется по формуле:

V=![]() ,

,

Где k3=0.85 – коэффициент, учитывающий качество заточки сверла.

Значение коэффициента С и показателей степени в формуле скорости резания определяем из таблицы:

C = 40.7

q= 0.25

y = 0.4

m = 0.125

T = 20 мин. – среднее значение стойкости.

Общий поправочный коэффициент kv = kмv knv klv = 0.8 0.91 = 0.72

Таким образом, скорость резания:

V=![]() м/мин.,

м/мин.,

По найденному значению скорости рассчитываем значение частоты вращения шпинделя:

при D= 5 мм

![]() об/мин.

об/мин.

В таблицах “Технические характеристики металлорежущих станков” выбираем частоту вращения шпинделя, обеспечиваемую кинематикой станка.

![]() =

2000 об/мин

=

2000 об/мин

Переход 2 : Сверлить 3 отв7

Инструмент: Сверло спиральное Р18 ГОСТ 4010-77

Глубина резания при сплошном сверлении определяется как

t=D/2=7/2=3.5 мм

Рекомендуемое значение подачи выбираем из таблицы:

S=0.45 мм/об.

Скорость резания при сверлении определяется по формуле:

V=![]() ,

,

Где k3=0.85 – коэффициент, учитывающий качество заточки сверла.

Значение коэффициента С и показателей степени в формуле скорости резания определяем из таблицы:

C = 40.7

q= 0.25

y = 0.4

m = 0.125

T = 35 мин. – среднее значение стойкости.

Общий поправочный коэффициент kv = kмv knv klv = 0.8 0.91 = 0.72

Таким образом, скорость резания:

V=![]() м/мин.,

м/мин.,

По найденному значению скорости рассчитываем значение частоты вращения шпинделя:

при D= 7 мм

![]() об/мин.

об/мин.

В таблицах “Технические характеристики металлорежущих станков” выбираем частоту вращения шпинделя, обеспечиваемую кинематикой станка.

![]() =

1600 об/мин

=

1600 об/мин

Переход 3: Расточить 3 отв. 5 согл. черт.

Инструмент: Резец токарный расточной ВК8 ГОСТ 188062-72

Глубина резания при точении, как правило, определяется припуском на обработку.

t=05 мм

Рекомендуемое значение подачи выбираем из таблицы:

S=0.15мм/об.

Скорость резания при наружном продольном и поперечном точении и растачивании определяется по формуле:

V=![]() ,

,

Где k3=0.85 – коэффициент, учитывающий качество заточки инструмента

Значение коэффициента С и показателей степени в формуле скорости резания определяем из таблицы:

C = 485

x = 0.12

m = 0.23

y = 0.25

T = 60 мин. – среднее значение стойкости.

Для сплава Д16:

KMV = 0.8

KnV = 0.9

KUV = 27

KV = 0.9

K1V = 1

KrV = 102

KqV = 1.04

KV = 0.80.92.70.91.021.04 = 1.1

Таким образом, скорость резания:

V=![]() м/мин.,

м/мин.,

По найденному значению скорости рассчитываем значение частоты вращения шпинделя:

![]() ,

,

где D=24 мм

![]() об/мин.

об/мин.

В таблицах “Технические характеристики металлорежущих станков” выбираем частоту вращения шпинделя, обеспечиваемую кинематикой станка.

![]() =

1600 об/мин

=

1600 об/мин

Операция: 70.

Переход 2: Сверлить 3 отв2.74+0.04

Инструмент: Сверло спиральное 2.74 ирц-1764

Глубина резания при сплошном сверлении определяется как

t=D/2=274/2=1.37 мм

Рекомендуемое значение подачи выбираем из таблицы:

S=0.30 мм/об.

Скорость резания при сверлении определяется по формуле:

V=![]() ,

,

Где k3=0.85 – коэффициент, учитывающий качество заточки сверла.

Значение коэффициента С и показателей степени в формуле скорости резания определяем из таблицы:

C = 40.7

q= 0.25

y = 0.4

m = 0.125

T = 20 мин. – среднее значение стойкости.

Общий поправочный коэффициент kv = kмv knv klv = 0.8 0.91 = 0.72

Таким образом, скорость резания:

V=![]() м/мин.,

м/мин.,

По найденному значению скорости рассчитываем значение частоты вращения шпинделя:

при D= 2.74 мм

![]() об/мин.

об/мин.

В таблицах “Технические характеристики металлорежущих станков” выбираем частоту вращения шпинделя, обеспечиваемую кинематикой станка.

![]() =

50 об/мин

=

50 об/мин

Операция 76. Комбинированная.

Переход 1: Фрезеровать паз b=5 (см. Е-Е, Ж-Ж)

Инструмент: Фреза дисковая 2240-0355 ГОСТ 3755-74

Глубина фрезерования t и ширина фрезерования В - понятия, связанные с размерами слоя заготовки, срезаемого при фрезеровании Во всех видах фрезерования t измеряют в направлении, перпендикулярном к оси фрезы.В нашем случае t=-15 мм. Ширина фрезерования В, определяет длину лезвия зуба фрезы, участвующего в резании; В измеряют в направлении, параллельном оси фрезы В нашем случае В=1 4мм

Рекомендуемое значение подачи: S=0.1 мм/зуб

Скорость резания – окружная скорость фрезы:

V= ,

,

где D=50 мм – диаметр фрезы; Z = 14 – число зубьев фрезы

Значение коэффициента С и показателей степени в формуле определяем из таблицы:

C = 68.5

q= 0.25

y = 0.2

m = 0.2

u = 0.1

x = 0.3

T = 87 мин. – среднее значение стойкости.

Общий поправочный коэффициент kv = kмv knv klv = 0.8 0.91 = 0.72

Таким образом, скорость фрезерования:

V=![]() м/мин.,

м/мин.,

По найденному значению скорости рассчитываем значение частоты вращения шпинделя:

при D= 50 мм

![]() об/мин.

об/мин.

В таблицах “Технические характеристики металлорежущих станков” выбираем частоту вращения шпинделя, обеспечиваемую кинематикой станка.

![]() =

250 об/мин

=

250 об/мин

Для данного технологического процесса рассчитаем Тпз и Тшт

|

Nопер. |

Tпз |

Tшт |

|

05 |

0.100 |

0.030 |

|

10 |

0.100 |

0.0300 |

|

15 |

0.030 |

0.010 |

|

20 |

1.300 |

0.120 |

|

25 |

1.300 |

0.120 |

|

30 |

0.200 |

0.075 |

|

35 |

1.400 |

0.350 |

|

40 |

0.050 |

0.085 |

|

45 |

0.400 |

0.100 |

|

50 |

0.600 |

1.000 |

|

55 |

0.750 |

0.700 |

|

60 |

0.100 |

0.100 |

|

65 |

0.200 |

0.075 |

|

70 |

1.400 |

0.350 |

|

72 |

0.050 |

0.085 |

|

74 |

0.200 |

0.075 |

|

76 |

1.500 |

0.220 |

|

78 |

0.050 |

0.075 |

|

80 |

0.200 |

0.150 |

|

82 |

0.004 |

0.007 |

Полное

время:

Тпз=9934 Тшт=3757