- •Содержание:

- •Раздел 1. Автоматизация процесса загрузки пластин установки “Термоком-V”

- •Раздел 2 Технологический процесс изготовления корпуса редуктора

- •Раздел 3 Анализ технологических потерь на этапе освоения нового изделия

- •Раздел 4 Обеспечение безопасности при эксплуатации и монтаже установки “Термоком-V”

- •Введение

- •Автоматизация процесса загрузки-выгрузки

- •Обоснование выбора принятого решения

- •Окисление при высоком давлении

- •Описание принципа действия и работы механизма

- •Расчет привода

- •Расчет передачи винт – гайка

- •Выбор электродвигателя

- •Расчет открытой цилиндрической передачи

- •Расчет передач редуктора

- •Введение

- •Обоснование выбора метода получения заготовки

- •Расчет режимов резания

- •Выполнение расчетов

- •Программирование для станка с чпу

- •Управляющаяпрограмма к станку с чпу (операция20)

- •Конструкторско-технологические факторы влияющие на выход годной продукции

- •Планирование динамики выхода годной продукции

- •Расчет и моделирование выхода годной продукции на основе кривых освоения

- •Выход годной продукции как фактор образования технологических потерь производства

- •Расчет затрат на технологические потери

- •Введение

- •Защита от поражения электрическим током.

- •Защита от статического электричества.

- •Расчет защитного заземления

- •Защита от разгерметизации рабочей камеры

- •Защита от теплового ожога.

- •Защита от вибрации при работе установки.

- •Список литературы:

- •Приложения

Расчет привода

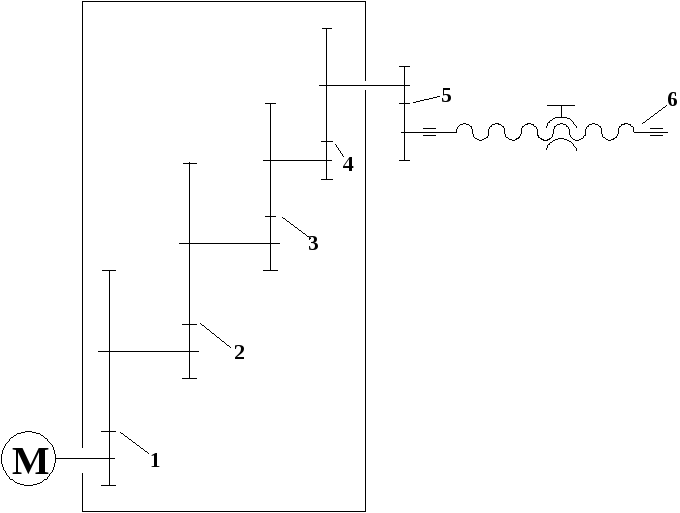

Схема всего привода

Где 1,2,3,4 – цилиндрические прямозубые передачи редуктора;

5 – цилиндрическая открытая прямозубая передача; 6 – винтовая

передача

Для расчета привода задаемся следующими условиями:

Cистема обеспечивает регулирование по номиналам скорости загрузки – выгрузки изделий в зоне реактора в диапазоне

м/c

Расчет ведем для наибольшей скорости

загрузки

так как при быстрой загрузке пластин

в камеру

они не успеют прогреться и из-за

термических напряжений разрушатся

м/c

Расчет ведем для наибольшей скорости

загрузки

так как при быстрой загрузке пластин

в камеру

они не успеют прогреться и из-за

термических напряжений разрушатсяСила сопротивления перемещения лодочки -

Н.

Н.

Мощность на выходе привода:

![]() Вт

Вт

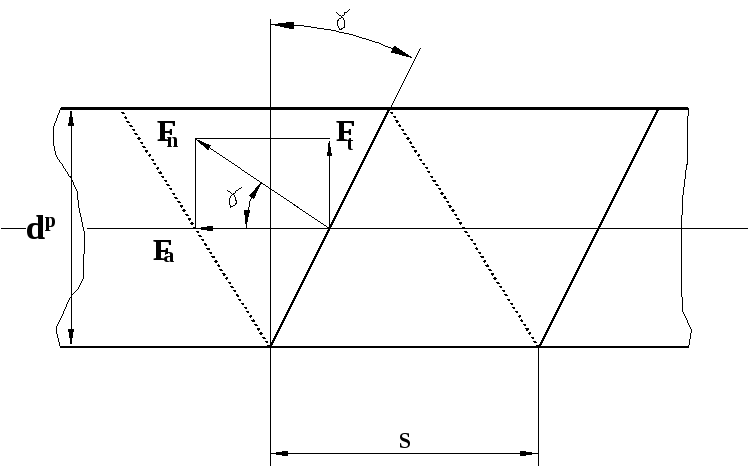

Расчет передачи винт – гайка

Передача винт-гайка служит для преобразования вращательного движения в поступательное

Берем стандартный винт со следующими параметрами резьбы:

Шаг резьбы – S = 20 мм

Расчетный диаметр – dp = 14 мм

Параметры резьбы

Определим угол подъема резьбы по формуле:

![]()

![]()

Определяем нормальное усилие:

![]() Н

Н

где Fa - cила сопротивления перемещения лодочки, оно же осевое усилие в передаче

По формуле Герца-Беляева считаем фактическое контактное напряжение:

![]() МПа

МПа

где Е – модуль упругости Е = 2105 МПа

и bw – характеристики геометрии подшипника гайки

Расчетные контактные напряжения на выносливость согласно табл 13 (для материала – сталь20Х):

![]() МПа

МПа

где

![]() - базовый предел контактной выносливости;

- базовый предел контактной выносливости;

![]() -

коэффициент

безопасности,

для неравномерной структуры (поверхностная

закалка)

-

коэффициент

безопасности,

для неравномерной структуры (поверхностная

закалка)

![]() =1.2.

=1.2.

HRC = 26 – твердость зубьев винта

Таким

образом

![]() МПа – винт удовлетворяет нагрузкам

системы

МПа – винт удовлетворяет нагрузкам

системы

Частота вращения ходового винта :

![]() об/мин

об/мин

Выбор электродвигателя

Выберем электродвигатель для привода

Известно что в миниатюрных приводах КПД не высок

Задаемся

![]()

= 40% и считаем мощность на выходе редуктора:

= 40% и считаем мощность на выходе редуктора:

![]() Вт

Вт

Выбираем электродвигатель – ЭД-5ТУ27-06-1/22-73.

Его параметры:

номинальный ток – не более 07 А,

номинальное напряжение – 12В,

частота вращения – не менее 3000 об/мин,

вращающий момент – 00098 Нм,

пусковой момент – 0024 Нм,

КПД – 42%.

Считаем мощность развиваемую электродвигателем:

![]() Вт

Вт

Таким

образом

![]() - электродвигатель способен привести

привод в действие

- электродвигатель способен привести

привод в действие

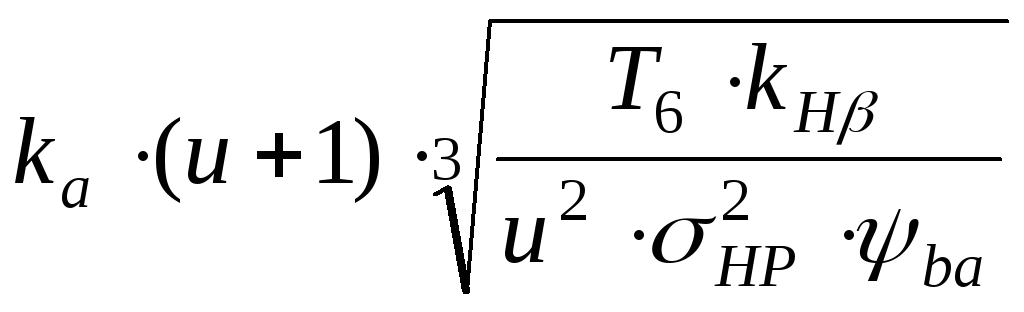

Расчет открытой цилиндрической передачи

Для расчета открытой цилиндрической прямозубой передачи необходимо:

Момент на ведомом колесе:

![]() H

м

H

м

Угловая скорость ведомого колеса:

![]()

![]()

Передаточное отношение:

=2.07

=2.07

Выбираем материалы зубчатых колес в соответствии с рекомендациями §1.1 (“Проектирование миниатюрных высоконагруженных зубчатых и червячных передач” под ред ВЗГребенкина): - для шестерни – сталь 40X улучшенную, твердостью HB

=270,для колеса

– сталь 40X

улучшенную,

твердостью HB

=270,для колеса

– сталь 40X

улучшенную,

твердостью HB =260.

=260.Допускаемые контактные напряжения

для шестерни и колеса по формуле(1.1)

и табл.

1.3:

для шестерни и колеса по формуле(1.1)

и табл.

1.3:

для шестерни:

![]() Mпа,

Mпа,

![]() Mпа;

Mпа;

где

![]() - базовый предел контактной выносливости;

- базовый предел контактной выносливости;

![]() -

коэффициент

безопасности,

для равномерной структуры (улучшение)

-

коэффициент

безопасности,

для равномерной структуры (улучшение)

![]() =1.1.

=1.1.

для колеса:

![]() Mпа,

Mпа,

![]() Mпа;

Mпа;

В

качестве расчетного допускаемого

напряжения принимаем меньшее из двух,

т.е.

-

![]() =536

Mпа.

=536

Mпа.

Допускаемые

напряжения изгиба

![]() по

формуле

(1.3)

и табл.1.4:

по

формуле

(1.3)

и табл.1.4:

для

шестерни:

![]() Mпа;

Mпа;

![]() =260+

HB

=260+

HB![]() =

260+270=530 МПа;

=

260+270=530 МПа;

для

колеса:

![]() Mпа;

Mпа;

![]() =260+

HB

=260+

HB![]() =

260+260=520 МПа;

=

260+260=520 МПа;

где

![]() - базовый предел выносливости зубьев

по излому(в

зависимости от материала и термообработки);

- базовый предел выносливости зубьев

по излому(в

зависимости от материала и термообработки);

![]() -

коэффициент

безопасности;

-

коэффициент

безопасности;

![]() -

коэффициент,

учитывающий влияние реверсивности

приложения нагрузки;

-

коэффициент,

учитывающий влияние реверсивности

приложения нагрузки;

Межосевое расстояние передачи по формуле:

а мм

мм

для

стальных прямозубых колес,

нарезанных стандартным инструментом

![]() =495

МПа;

=495

МПа;

![]() -

коэффициент

ширины зубчатого

венца колеса относительно межосевого

расстояния. По

табл.

1.8

определяем

-

коэффициент

ширины зубчатого

венца колеса относительно межосевого

расстояния. По

табл.

1.8

определяем

![]() 0.2

0.2

коэффициент

![]() ,с

учетом фомулы

,с

учетом фомулы![]() и согласно

табл.

1.

и согласно

табл.

1.

Тогда,

а![]() мм;

мм;

округляем, а=18 мм.

Назначаем модуль передачи: m

=0.5,согласно

табл.1.9.

=0.5,согласно

табл.1.9.Определяем суммарное число зубьев колес:

![]() ;

;

где - уголнаклона зубьев, для прямозубой передачи =0.

Число зубьев шестерни

и колеса

и колеса

:

:

![]() принимаем

принимаем

![]() =23;

=23;

![]()

Уточняем передаточное число:

![]() .

.

Погрешность передаточного числа:

![]()

не превышает 4%, что допустимо.

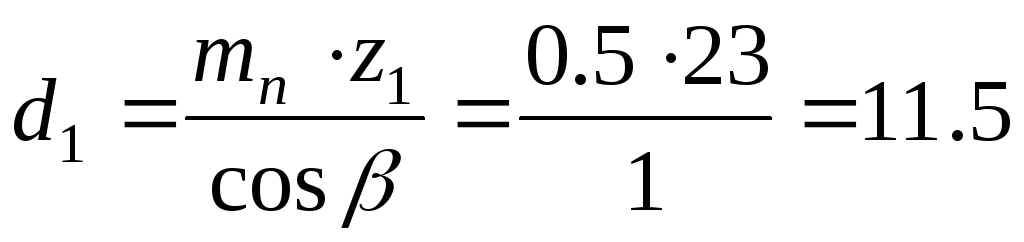

Определяем диаметры делительных окружностей:

шестерни:

мм

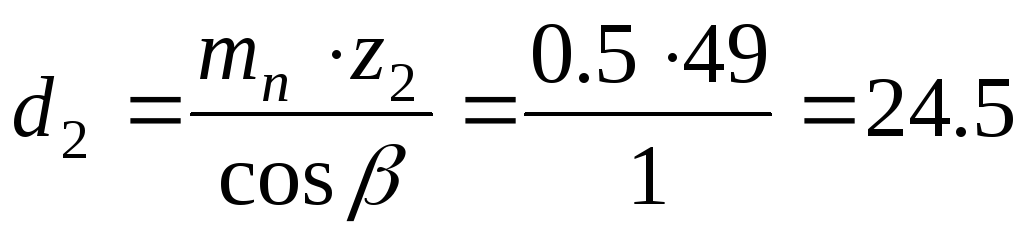

ммколеса:

мм.

мм.

Уточняем межосевое расстояние:

![]() мм

мм

Определяем расчетную ширину колес:

![]() мм

мм

по

![]() принимаем

принимаем

![]() 4

мм.

4

мм.

Усилия в зацеплении

окружное:

![]() H

H

радиальное:

![]() H

H

осевое:

![]() H

H

где =20 - угол зацепления.

Определим окружную скорость:

![]() м/c

м/c

Согласно §1.1 и табл.1.1 назначаем 9-ую степень точности.

Коэффициенты

расчетной нагрузки

![]() и

и![]() по табл.1.6

и

табл.1.7:

по табл.1.6

и

табл.1.7:

![]() ;

;

![]() ;

;![]() ;

;![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

Фактическое контактное напряжение:

![]()

![]() МПа

МПа

Здесь

![]() - коэффициент,

зависящий от формы сопряженных

поверхностей зубьев;

для передач,

составленных из нулевых колес

- коэффициент,

зависящий от формы сопряженных

поверхностей зубьев;

для передач,

составленных из нулевых колес

![]() ;

;

![]() -

коэффициент,

учитывающий механические свойства

материалов сопряженных колес;

для стальных колес

-

коэффициент,

учитывающий механические свойства

материалов сопряженных колес;

для стальных колес

![]() =275

МПа;

=275

МПа;

![]() -

коэффициент,

учитывающий суммарную длину контактных

линий;

для

прямозубых передач

-

коэффициент,

учитывающий суммарную длину контактных

линий;

для

прямозубых передач

![]() =1.

=1.

![]() -

коэффициент,

учитывающий распределение нагрузки

между зубьями;

для

прямозубых передач

-

коэффициент,

учитывающий распределение нагрузки

между зубьями;

для

прямозубых передач

![]() =1.

=1.

Таким

образом

![]() МПа

МПа

Выполним проверочный расчет зубьев по напряжениям изгиба. По табл.1.10 в зависимости от

![]() и

и

![]()

определяем

![]() и

и ![]()

Вычисляем отношения

![]() ;

; ![]() ;

;

Расчет ведем по материалу шестерни, т.к.

![]() .

.

Считаем:

![]() МПа;

МПа;

где

![]() - коэффициент

формы зуба;

- коэффициент

формы зуба;

![]() -

коэффициент,

учитывающий перекрытие зубьев,

для

прямозубых передач

-

коэффициент,

учитывающий перекрытие зубьев,

для

прямозубых передач

![]() =1;

=1;

![]() -

коэффициент,

зависящий

от угла наклона зубьев,

-

коэффициент,

зависящий

от угла наклона зубьев,

![]() ;

;

![]() -

коэффициент,

учитывающий распределение нагрузки

между зубьями,

для прямозубых передач

-

коэффициент,

учитывающий распределение нагрузки

между зубьями,

для прямозубых передач

![]() =1.

=1.

Таким образом

![]() =218.23

МПа.

=218.23

МПа.

Окончательные размеры зубчатых колес:

Делительные диаметры:

мм

мм

![]() мм

мм

Диаметры вершин зубьев:

шестерни

-

![]() мм

мм

колеса

-

![]() мм

мм

Диаметры впадин зубьев:

шестерни![]() мм

мм

колеса

![]() мм

мм

Ширина венцов:

Шестерни

![]() мм

мм

колеса

![]() мм

мм

Здесь

![]() - коэффициент высоты головки зуба,

принимаемый по ГОСТ 9587-81 равным 1,

- коэффициент высоты головки зуба,

принимаемый по ГОСТ 9587-81 равным 1,

![]() -коэффициент

радиального зазора,

принимаемый по ГОСТ 9587-81 для

-коэффициент

радиального зазора,

принимаемый по ГОСТ 9587-81 для

![]() мм

мм

![]() =0.35.

=0.35.

КПД открытой цилиндрической передачи:

![]() или

90%

или

90%

где

![]() - поправочный коэффициент,

учитывающий влияние нагрузки на КПД;

- поправочный коэффициент,

учитывающий влияние нагрузки на КПД;

![]() -

коэффициент

перекрытия,

-

коэффициент

перекрытия,

![]() =1.5;

=1.5;

![]() -

коэффициент

трения,

-

коэффициент

трения,

![]() =0.6.

=0.6.