- •Содержание:

- •Раздел 1. Автоматизация процесса загрузки пластин установки “Термоком-V”

- •Раздел 2 Технологический процесс изготовления корпуса редуктора

- •Раздел 3 Анализ технологических потерь на этапе освоения нового изделия

- •Раздел 4 Обеспечение безопасности при эксплуатации и монтаже установки “Термоком-V”

- •Введение

- •Автоматизация процесса загрузки-выгрузки

- •Обоснование выбора принятого решения

- •Окисление при высоком давлении

- •Описание принципа действия и работы механизма

- •Расчет привода

- •Расчет передачи винт – гайка

- •Выбор электродвигателя

- •Расчет открытой цилиндрической передачи

- •Расчет передач редуктора

- •Введение

- •Обоснование выбора метода получения заготовки

- •Расчет режимов резания

- •Выполнение расчетов

- •Программирование для станка с чпу

- •Управляющаяпрограмма к станку с чпу (операция20)

- •Конструкторско-технологические факторы влияющие на выход годной продукции

- •Планирование динамики выхода годной продукции

- •Расчет и моделирование выхода годной продукции на основе кривых освоения

- •Выход годной продукции как фактор образования технологических потерь производства

- •Расчет затрат на технологические потери

- •Введение

- •Защита от поражения электрическим током.

- •Защита от статического электричества.

- •Расчет защитного заземления

- •Защита от разгерметизации рабочей камеры

- •Защита от теплового ожога.

- •Защита от вибрации при работе установки.

- •Список литературы:

- •Приложения

Введение

Целью данной работы является разработка наиболее оптимального, экономичного технологического процесса изготовления детали типа корпус.

Для этого необходимо выбрать наиболее приемлемый метод получения заготовки. В этом разделе производится сравнение возможных методов получения заготовки для изготовления заданной детали.

После этого разрабатывается возможный вариант технологического маршрута обработки. Целью этого этапа является разработка технологических операций. Для каждой операции необходимо назначить модель оборудования, базы, тип приспособления и режущего инструмента. Здесь же с помощью нормативов и справочников назначаются припуски на обработку.

Затем необходимо разработать технологические эскизы по операциям и произвести расчет режимов резания и норм времени.

Обоснование выбора метода получения заготовки

Правильно выбрать заготовку - это значит определить рациональный метод ее получения и установить припуск на механическую обработку каждой из обрабатываемых поверхностей. Результатом этого этапа является разработка эскиза заготовки, на котором проставляются размеры заготовки и допуски на них, а также технические условия на выполнение заготовки.

Выбор технологического процесса получения заготовки и метода ее формирования определяется следующими факторами:

технологическими свойствами материала, а также структурными изменениями материала при использовании того или иного способа изготовления заготовки;

конструктивными факторами и размерами детали;

требуемой точностью выполнения заготовки и качеством ее поверхности;

программой выпуска.

Для данной детали целесообразно получать заготовки из сортового проката или же из поковок. Сплав, применяемый для изготовления корпуса - Д16 - не позволяет применить литье в песчаную форму, наиболее распространенный и удобный способ.

Для выбора одного из двух типов заготовок произведем расчет стоимости заготовки. При использовании в качестве заготовки горячекатаного прутка припуск на наружный диаметр составляет 4мм, то есть диаметр заготовки для нашей детали

Дзаг.=54 мм

При

отрезке прутка отрезным резцом на

токарном станке![]() припуск по длине должен составлять 4мм,

то есть длина заготовки будет равна

припуск по длине должен составлять 4мм,

то есть длина заготовки будет равна

L=60.5 мм

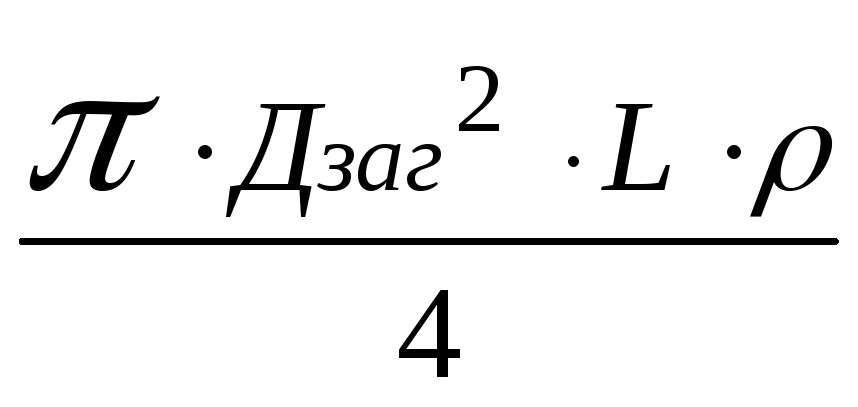

Таким образом, масса заготовки из горячекатаного прутка составит:

Мзаг.1= ==0.347

кг

==0.347

кг

где

![]() - плотность алюминия.

- плотность алюминия.

Эскиз заготовки, получаемой ковкой, с учетом припусков будет выглядеть так, как на рис.1.

Рис.1 Эскиз заготовки.

Масса этой заготовки:

Мзаг.2=![]()

![]() кг.

кг.

Теперь можно определить стоимость заготовок. Для детали изготовленной из проката, затраты на заготовку определяются по ее массе и массе сдаваемой стружки:

Sзаг.1=![]()

где S - цена 1 тонны материала заготовки; S=1205 руб.;

m - масса готовой детали, кг; m=0.07 кг;

Sотх. - цена 1 тонны отходов, руб. Sотх.=278 руб.

Sзаг.

1=![]() =0.341

руб.

=0.341

руб.

Стоимость заготовки, получаемой ковкой, определяется следующим образом:

Sзаг.2=![]() ,

,

где С - базовая стоимость 1 тонны заготовок, С=1500 руб.

KT, KC, KB, KM, KП - коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объема производства.

Выбирая все составляющие из справочника, получаем:

![]()

Экономический

эффект при сопоставлении![]() способов получения может быть рассчитан

по формуле:

способов получения может быть рассчитан

по формуле:

Ээ=(Sзаг.2-Sзаг.1)![]() ,

,

где N - годовая программа, шт.

Ээ=![]() руб.

руб.

В результате расчетов приходим к выводу, что наиболее целесообразным и экономичным является получение заготовок из горячекатаного прутка. Экономический эффект при использовании такой заготовки, по - сравнению с поковкой, составляет 11790 руб.

Составляем маршрут обработки заготовки (см приложение “маршрутные карты”)