- •Технологические процессы и производства (теоретический курс) введение

- •Технологическая подготовка производства (тпп)

- •Общие положения

- •1.1.1. Порядок проведения технологической подготовки производства

- •Содержание работ типовой схемы организации тпп при технологическом обеспечении

- •Технологическая подготовка производства при проектировании изделия

- •1.1.2. Типы производства, формы организации и виды технологических процессов Типы производства

- •Формы организации технологических процессов

- •Виды технологических процессов

- •1.2. Структура технологического процесса и его основные характеристики

- •Маршрут изготовления вала

- •Характеристики технологического процесса

- •1.3. Основные принципы технологического проектирования

- •1.4. Технологические процессы сборки

- •2. Точность механической обработки

- •2.1. Точность и ее определяющие факторы

- •2.2. Статистические методы исследования точности механической обработки

- •2.2.1. Метод кривых распределения погрешностей

- •2.2.2. Графоаналитический метод (метод точечных диаграмм)

- •2.3. Расчетно-статистический метод исследования точности

- •2.3.1. Погрешности установки. Стандарты по базированию и установочным элементам

- •Основные рекомендации о порядке выбора баз и решаемые при этом задачи

- •Условные обозначения опор

- •Погрешность положения заготовки εпр, вызываемая неточностью приспособления

- •2.3.2. Упругие деформации технологической системы

- •2.3.3. Износ режущего инструмента

- •Начальный uн и относительный u0, износ режущих инструментов при чистовом точении и растачивании

- •2.3.4. Тепловые деформации технологической системы

- •Зависимость удлинения резца от различных факторов

- •Тепловые деформации станков

- •Тепловые деформации изготавливаемой детали

- •2.3.5. Геометрические неточности станков и режущего инструмента

- •Классификация станков по точности

- •2.3.6. Деформации заготовок, вызываемые внутренними напряжениями

- •2.3.7. Размерная наладка станков

- •Наладка методом пробных стружек и промеров

- •Размерная наладка по пробным деталям

- •Рекомендации по размерной наладке методом пробных деталей

- •Размерная наладка по калибрам наладчика

- •Статическая наладка

- •2.3.8. Колебания при механической обработке

- •Методы борьбы с колебаниями

- •2.3.10. Управление точностью механической обработки

- •3. Качество поверхностного слоя деталей

- •3.1. Критерии качества поверхностного слоя

- •3.2. Влияние технологических факторов на величину шероховатости

- •4. Определения припусков для механической обработки

- •Расчетная длина заготовки при определении

- •5. Проектирование технологических процессов механической обработки

- •5.1. Типизация технологических процессов

- •5.2. Групповой метод обработки

- •5.2.1. Группирование деталей

- •5.2.2. Комплексная деталь

- •5.3. Модульная технология

- •5.4. Последовательность и правила проектирования технологических процессов изготовления деталей

- •5.4.1. Анализ исходных данных для разработки технологического процесса

- •Соотношения между допусками размера, формы и параметрами шероховатости цилиндрических поверхностей

- •Анализ технологичности изделий

- •Требования к технологичности формы детали

- •Примеры технологичных и нетехнологичных конструкций

- •Выбор материала заготовки

- •Технологические свойства сталей

- •Коэффициенты обрабатываемости резанием различных материалов

- •Значения критического диаметра Dk прокаливаемости

- •Структура и свойства сердцевины детали

- •Механические свойства стали 45хн после то

- •Наличие удобных и надежных баз

- •5.4.2. Определение типа производства

- •Годовая программа выпуска деталей по типам производств

- •Организационно-технические характеристики типов производства

- •5.4.3. Определение класса детали и выбор в качестве аналога действующего типового или группового технологического процесса

- •Пример декодирования и укрупненного анализа

- •5.4.4. Выбор исходной заготовки и методов ее изготовления

- •Характеристика основных методов получения заготовок литьем

- •Характеристика основных методов получения заготовок обработкой давлением

- •5.4.5. Выбор технологических баз

- •5.4.6. План обработки отдельных поверхностей

- •Основные методы и виды обработки наружных цилиндрических поверхностей

- •5.4.7. Проектирование технологического маршрута обработки заготовки

- •Этапы технологического процесса

- •Этапы обработки

- •5.4.9. Нормирование технологических операций

- •6. Типовые технологические

- •6.1. Технология изготовления валов

- •6.1.1. Характеристика валов

- •Технологические задачи

- •Форма и размеры центровых отверстий

- •6.1.4. Методы обработки наружных цилиндрических поверхностей

- •6.1.4.1. Методы предварительной обработки наружных цилиндрических поверхностей

- •Обработка на токарно-карусельных станках

- •Обработка на токарно-револьверных станках

- •6.1.4.2. Методы чистовой обработки наружных цилиндрических поверхностей

- •Шлифование

- •6.1.4.3. Методы повышения качества поверхностного слоя деталей

- •6.1.5. Обработка на валах элементов типовых сопряжений

- •6.1.5.1. Обработка на валах шпоночных пазов

- •6.1.5.2. Обработка на валах шлицев

- •6.1.5.3. Обработка на валах резьбовых поверхностей

- •6.1.6. Типовые маршруты изготовления валов

- •6.1.6.1. Примеры типовых маршрутов изготовления ступенчатых шлицевых валов

- •6.3. Технология изготовления корпусных деталей

- •6.3.1. Характеристика корпусных деталей

- •6.3.2. Материал и заготовки для корпусных деталей

- •1.3.3. Основные схемы базирования

- •6.3.4. Методы обработки плоских поверхностей

- •6.3.4.1. Обработка плоских поверхностей лезвийным инструментом

- •6.3.4.2. Обработка плоских поверхностей абразивным инструментом

- •6.3.5.1. Пример типового маршрута изготовления кронштейна

- •6.4. Технология изготовления зубчатых колес

- •6.4.1. Характеристика зубчатых колес

- •6.4.2. Материалы и заготовки зубчатых колес

- •6.4.3. Основные схемы базирования

- •6.4.4.1. Нарезание зубчатых колес методом копирования

- •6.4.4.2. Нарезание зубчатых колес методом обкатки

- •6.4.4.3. Накатывание зубчатых колес

- •6.4.4.4. Обработка торцовых поверхностей зубьев зубчатых колес

- •6.4.4.5. Методы отделочной обработки зубьев зубчатых колес

- •6.4.5. Типовые маршруты изготовления зубчатых колес

- •6.4.5.1. Пример типового маршрута изготовления зубчатого колеса

- •7. Автоматизация технологической подготовки производства

- •8. Оформление технологической документации

- •8.1. Маршрутная карта

- •Сведения, вносимые в отдельные графы и строки маршрутной карты

- •8.2. Операционная карта

- •8.3. Карта эскизов

- •8.4. Документы технического контроля

- •Информация, вносимая в карту технического контроля

8. Оформление технологической документации

Разработка технологического процесса механической обработки детали заканчивается составлением и оформлением комплекта документов технологического процесса.

Состав и формы карт, входящих в комплект документов, зависят от вида технологического процесса (единичный, типовой или груп-повой), типа производства и степени использования разработчиком средств вычислительной техники и автоматизированной системы управления производством.

По степени детализации информации каждый из указанных видов технологических процессов предусматривает различное изложение содержания операции и комплектность документов.

В маршрутном технологическом процессе содержание операций излагается только в маршрутной карте без указания технологических переходов. Применяется в единичном и мелкосерийном типах производства.

В операционном технологическом процессе маршрутная карта содержит только наименование всех операций в технологической последовательности, включая контроль и перемещение, перечень документов, применяемых при выполнении операции, технологическое оборудование и трудозатраты. Сами операции разрабатываются на операционных картах. Применяется в крупносерийном и массовом типах производства.

В маршрутно-операционном технологическом процессе преду-сматривается краткое описание содержания отдельных операций в маршрутной карте, а остальные операции оформляются на операци-онных картах.

При выполнении курсового и дипломного проектирования реко-мендуется операционная или маршрутно-операционная степень детализации описания технологического процесса. Конкретно степень детализации описания технологического процесса оговаривается с руководителем проекта.

8.1. Маршрутная карта

Маршрутная карта (МК) является основным и обязательным до-кументом любого технологического процесса. Формы и правила оформления маршрутных карт, применяемых при отработке техно-логических процессов изготовления или ремонта изделий в основном и вспомогательном производствах, регламентированы согласно ГОСТЗ. 1118—82 (Формы и правила оформления маршрутных карт).

К заполнению граф технологических документов предъявляются следующие требования.

1. Каждая строка мысленно делится по горизонтали пополам, и информацию записывают в нижней ее части, оставляя верхнюю часть свободной для внесения изменений.

2. Для граф, выделенных утолщенными линиями, существует три варианта заполнения:

а) графы заполняются кодами и обозначениями по соответствую-щим классификаторам и стандартам. Вариант используется разработчиками, внедрившими автоматизированную систему управления производством;

б) информация записывается в раскодированном виде;

в) информация дается в виде кодов с их расшифровкой; при кур-совом проектировании рекомендуется этот вариант заполнения.

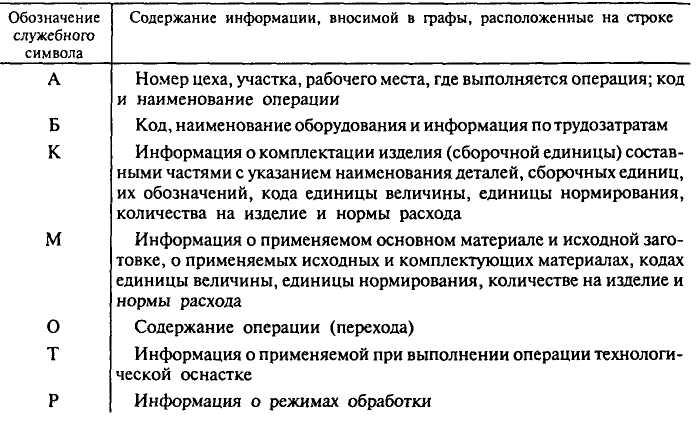

Для изложения технологических процессов в маршрутной карте используют способ заполнения, при котором информацию вносят построчно несколькими типами строк. Каждому типу строки соот-ветствует свой служебный символ. Служебные символы условно выражают состав информации, размещаемой в графах данного типа строки формы документа, и предназначены для обработки содержа-щейся информации средствами механизации и автоматизации. Про-становка служебных символов является обязательной в любом слу-чае. В качестве обозначения служебных символов приняты пропис-ные буквы русского алфавита, проставляемые перед номером соот-ветствующей строки. Указание соответствующих служебных символов (для типов строк в зависимости от размещаемого состава информации) в графах маршрутной карты следует выполнять в соответствии с табл. 5.1. При заполнении информации на строках, имеющих служебный символ «О», следует руководствоваться требованиями, которые устанавливают правила записи операций и переходов (см. разд. 5.2).

При операционном описании технологического процесса на мар-шрутной карте номер перехода следует проставлять в начале строки.

Таблица 5.1

Сведения, вносимые в графы, расположенные на строке маршрутной карты

При заполнении информации на строках, имеющих служебный символ «Т», следует руководствоваться требованиями соответствующих классификаторов, государственных и отраслевых стандартов на кодирование (обозначение) и наименование технологической оснастки (см. табл. 5.5).

Информацию о применяемой на операции технологической ос-настке записывают в следующей последовательности: 1) приспо-собления; 2) вспомогательный инструмент; 3) режущий инстру-мент; 4) слесарно-монтажный инструмент; 5) специальный инстру-мент; 6) средства измерения.

Разделение информации по каждому средству технологической оснастки следует выполнять через знак «;». Сведения, вносимые в отдельные графы и строки маршрутной карты, выбирают из табл. 5.2. Для удобства поиска соответствующих граф карты номера пунктов таблицы продублированы выносными линиями на полях (см. рис. 5.1).

Таблица 5.2