- •Технологические процессы и производства (теоретический курс) введение

- •Технологическая подготовка производства (тпп)

- •Общие положения

- •1.1.1. Порядок проведения технологической подготовки производства

- •Содержание работ типовой схемы организации тпп при технологическом обеспечении

- •Технологическая подготовка производства при проектировании изделия

- •1.1.2. Типы производства, формы организации и виды технологических процессов Типы производства

- •Формы организации технологических процессов

- •Виды технологических процессов

- •1.2. Структура технологического процесса и его основные характеристики

- •Маршрут изготовления вала

- •Характеристики технологического процесса

- •1.3. Основные принципы технологического проектирования

- •1.4. Технологические процессы сборки

- •2. Точность механической обработки

- •2.1. Точность и ее определяющие факторы

- •2.2. Статистические методы исследования точности механической обработки

- •2.2.1. Метод кривых распределения погрешностей

- •2.2.2. Графоаналитический метод (метод точечных диаграмм)

- •2.3. Расчетно-статистический метод исследования точности

- •2.3.1. Погрешности установки. Стандарты по базированию и установочным элементам

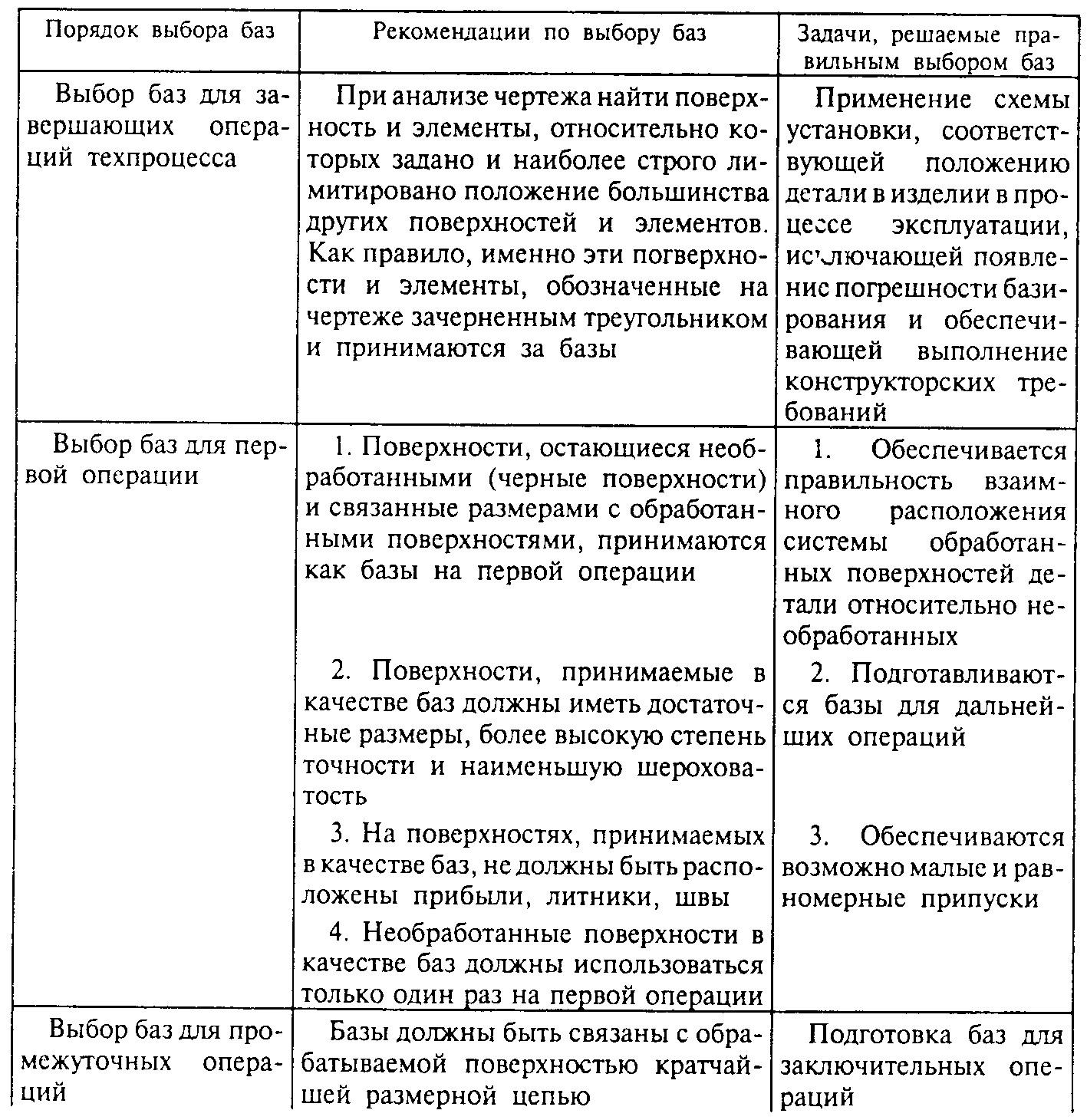

- •Основные рекомендации о порядке выбора баз и решаемые при этом задачи

- •Условные обозначения опор

- •Погрешность положения заготовки εпр, вызываемая неточностью приспособления

- •2.3.2. Упругие деформации технологической системы

- •2.3.3. Износ режущего инструмента

- •Начальный uн и относительный u0, износ режущих инструментов при чистовом точении и растачивании

- •2.3.4. Тепловые деформации технологической системы

- •Зависимость удлинения резца от различных факторов

- •Тепловые деформации станков

- •Тепловые деформации изготавливаемой детали

- •2.3.5. Геометрические неточности станков и режущего инструмента

- •Классификация станков по точности

- •2.3.6. Деформации заготовок, вызываемые внутренними напряжениями

- •2.3.7. Размерная наладка станков

- •Наладка методом пробных стружек и промеров

- •Размерная наладка по пробным деталям

- •Рекомендации по размерной наладке методом пробных деталей

- •Размерная наладка по калибрам наладчика

- •Статическая наладка

- •2.3.8. Колебания при механической обработке

- •Методы борьбы с колебаниями

- •2.3.10. Управление точностью механической обработки

- •3. Качество поверхностного слоя деталей

- •3.1. Критерии качества поверхностного слоя

- •3.2. Влияние технологических факторов на величину шероховатости

- •4. Определения припусков для механической обработки

- •Расчетная длина заготовки при определении

- •5. Проектирование технологических процессов механической обработки

- •5.1. Типизация технологических процессов

- •5.2. Групповой метод обработки

- •5.2.1. Группирование деталей

- •5.2.2. Комплексная деталь

- •5.3. Модульная технология

- •5.4. Последовательность и правила проектирования технологических процессов изготовления деталей

- •5.4.1. Анализ исходных данных для разработки технологического процесса

- •Соотношения между допусками размера, формы и параметрами шероховатости цилиндрических поверхностей

- •Анализ технологичности изделий

- •Требования к технологичности формы детали

- •Примеры технологичных и нетехнологичных конструкций

- •Выбор материала заготовки

- •Технологические свойства сталей

- •Коэффициенты обрабатываемости резанием различных материалов

- •Значения критического диаметра Dk прокаливаемости

- •Структура и свойства сердцевины детали

- •Механические свойства стали 45хн после то

- •Наличие удобных и надежных баз

- •5.4.2. Определение типа производства

- •Годовая программа выпуска деталей по типам производств

- •Организационно-технические характеристики типов производства

- •5.4.3. Определение класса детали и выбор в качестве аналога действующего типового или группового технологического процесса

- •Пример декодирования и укрупненного анализа

- •5.4.4. Выбор исходной заготовки и методов ее изготовления

- •Характеристика основных методов получения заготовок литьем

- •Характеристика основных методов получения заготовок обработкой давлением

- •5.4.5. Выбор технологических баз

- •5.4.6. План обработки отдельных поверхностей

- •Основные методы и виды обработки наружных цилиндрических поверхностей

- •5.4.7. Проектирование технологического маршрута обработки заготовки

- •Этапы технологического процесса

- •Этапы обработки

- •5.4.9. Нормирование технологических операций

- •6. Типовые технологические

- •6.1. Технология изготовления валов

- •6.1.1. Характеристика валов

- •Технологические задачи

- •Форма и размеры центровых отверстий

- •6.1.4. Методы обработки наружных цилиндрических поверхностей

- •6.1.4.1. Методы предварительной обработки наружных цилиндрических поверхностей

- •Обработка на токарно-карусельных станках

- •Обработка на токарно-револьверных станках

- •6.1.4.2. Методы чистовой обработки наружных цилиндрических поверхностей

- •Шлифование

- •6.1.4.3. Методы повышения качества поверхностного слоя деталей

- •6.1.5. Обработка на валах элементов типовых сопряжений

- •6.1.5.1. Обработка на валах шпоночных пазов

- •6.1.5.2. Обработка на валах шлицев

- •6.1.5.3. Обработка на валах резьбовых поверхностей

- •6.1.6. Типовые маршруты изготовления валов

- •6.1.6.1. Примеры типовых маршрутов изготовления ступенчатых шлицевых валов

- •6.3. Технология изготовления корпусных деталей

- •6.3.1. Характеристика корпусных деталей

- •6.3.2. Материал и заготовки для корпусных деталей

- •1.3.3. Основные схемы базирования

- •6.3.4. Методы обработки плоских поверхностей

- •6.3.4.1. Обработка плоских поверхностей лезвийным инструментом

- •6.3.4.2. Обработка плоских поверхностей абразивным инструментом

- •6.3.5.1. Пример типового маршрута изготовления кронштейна

- •6.4. Технология изготовления зубчатых колес

- •6.4.1. Характеристика зубчатых колес

- •6.4.2. Материалы и заготовки зубчатых колес

- •6.4.3. Основные схемы базирования

- •6.4.4.1. Нарезание зубчатых колес методом копирования

- •6.4.4.2. Нарезание зубчатых колес методом обкатки

- •6.4.4.3. Накатывание зубчатых колес

- •6.4.4.4. Обработка торцовых поверхностей зубьев зубчатых колес

- •6.4.4.5. Методы отделочной обработки зубьев зубчатых колес

- •6.4.5. Типовые маршруты изготовления зубчатых колес

- •6.4.5.1. Пример типового маршрута изготовления зубчатого колеса

- •7. Автоматизация технологической подготовки производства

- •8. Оформление технологической документации

- •8.1. Маршрутная карта

- •Сведения, вносимые в отдельные графы и строки маршрутной карты

- •8.2. Операционная карта

- •8.3. Карта эскизов

- •8.4. Документы технического контроля

- •Информация, вносимая в карту технического контроля

Основные рекомендации о порядке выбора баз и решаемые при этом задачи

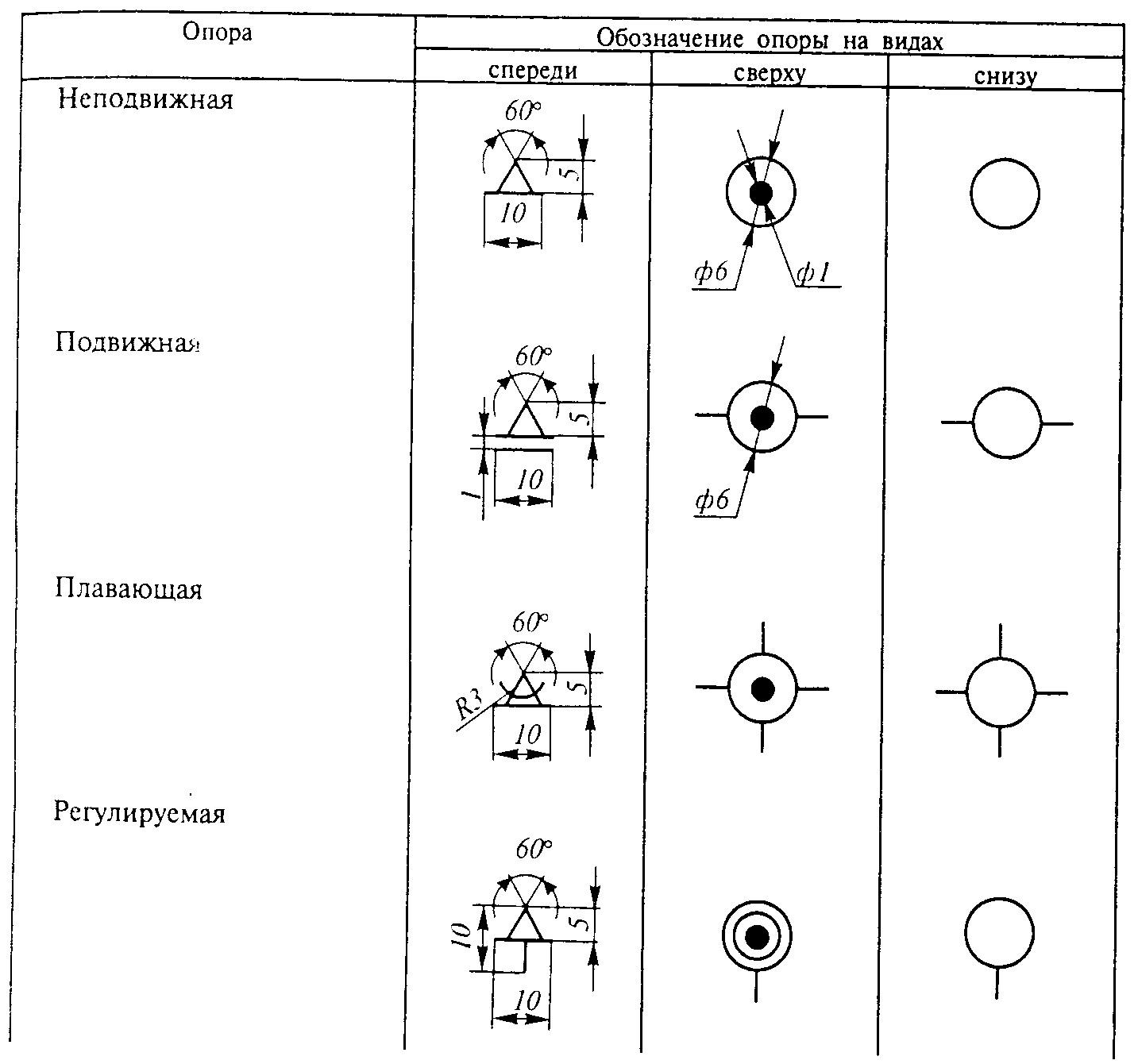

Материализация схемы базирования заключается в выборе типа опор, их количества и расположения относительно заготовки в соответствии со схемой базирования, разрабатываемой технологом.

Конструктором выбираются также тип и место расположения зажимов. При разработке схемы установки используются условные обозначения по ГОСТ 3.1107—81. «Графические обозначения опор, зажимов и установочных устройств».

Схема базирования является техническим заданием на проектирование установочного приспособления. При этом на операционном эскизе на поверхностях и элементах заготовки могут указываться как опорные точки по ГОСТ 21495—76*, так и условные обозначения по ГОСТ 3.1107-81.

Основные условные обозначения по ГОСТ 3.1107—81 приведены в табл. 2.2...2.6.

Таблица 2.2

Условные обозначения опор

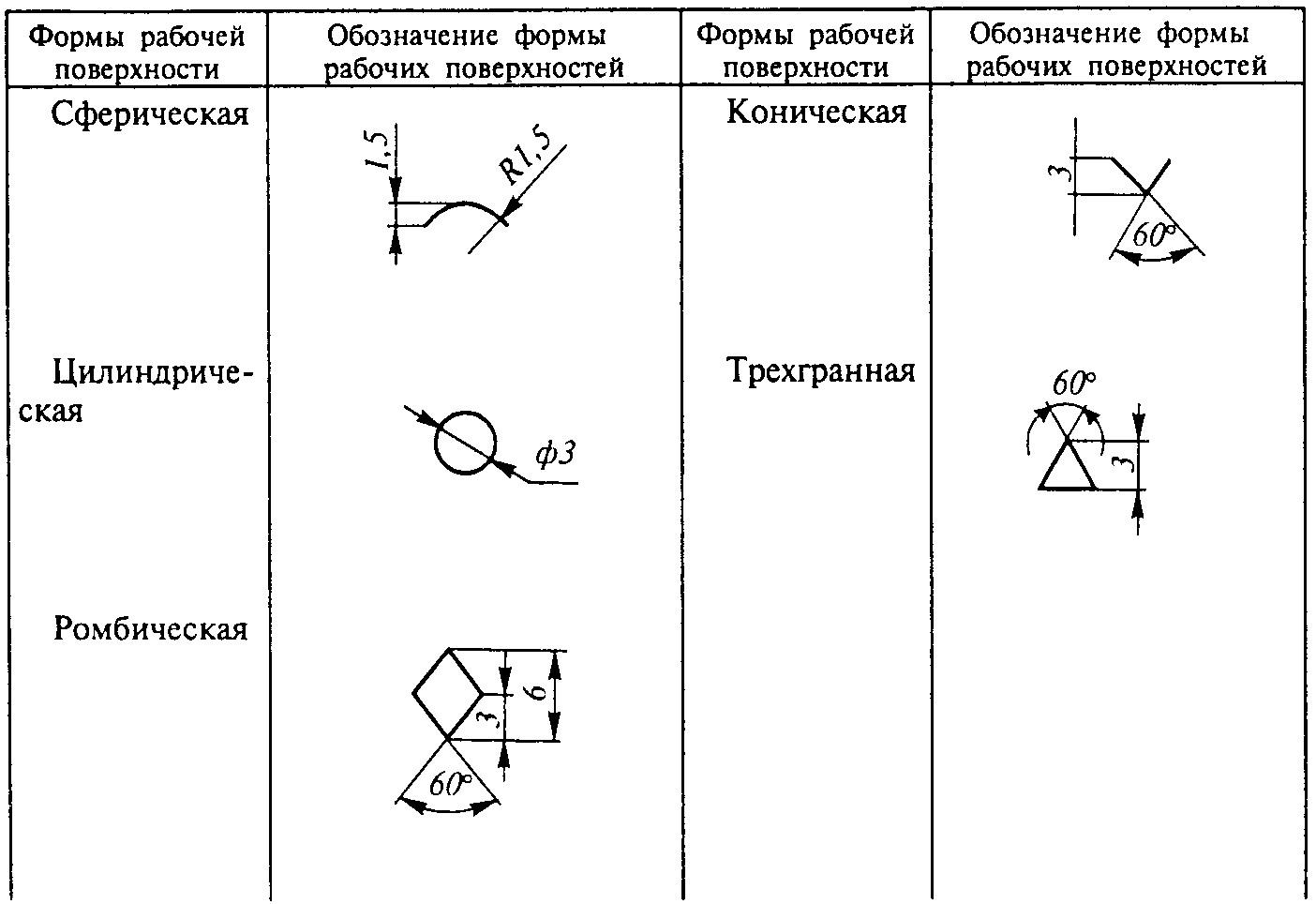

Таблица 2.3

Условные обозначения формы рабочей поверхности опор и зажимов

Продолжение табл. 2.3

Таблица 2.4

Условные обозначения опор

Таблица 2.5

Условные обозначения зажимов и устройств зажимов

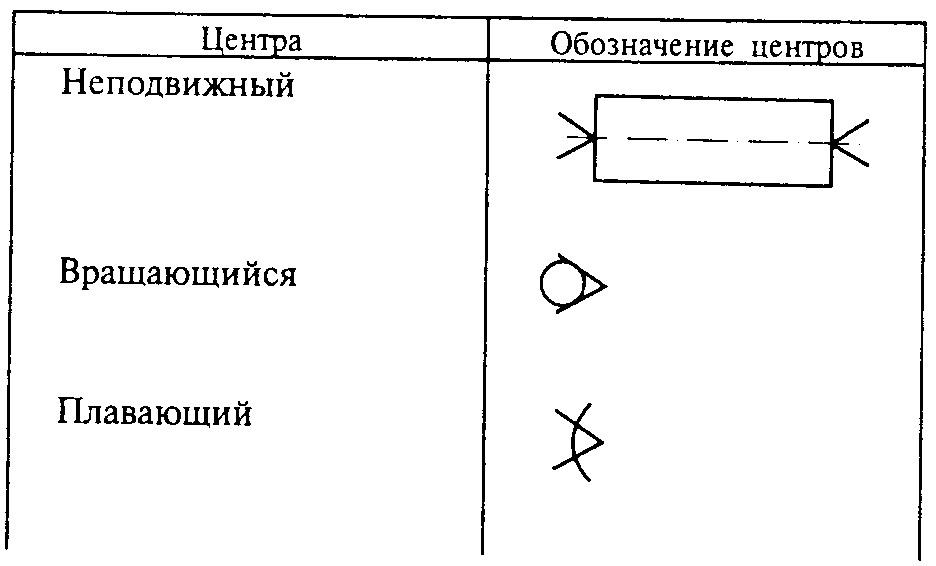

Таблица 2.6

Условные обозначения центров

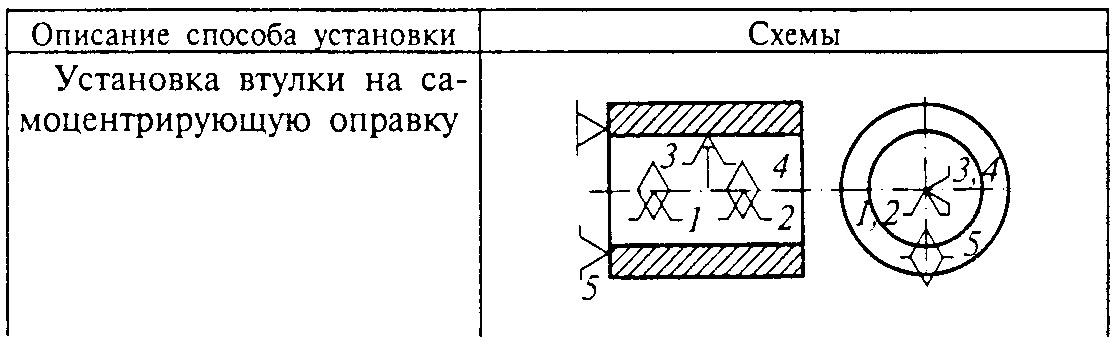

Некоторые примеры схем базирования и условных обозначений опор и зажимов приведены в табл. 2.7.

Таблица 2.7

Схемы базирования и условные обозначения опор и зажимов

Продолжение табл. 2.7

В качестве примера на рис. 2.31 приведены некоторые конструкции опор.

Погрешность закрепления ε3

Погрешность закрепления ε3возникает из-за нестабильности смещений отдельных заготовок под действием силы зажима. Погрешность закрепления численно равна разности предельных смещений измерительной базы в направлении получаемого размера под действием силы зажима заготовки.

Схема появления погрешности закрепления при обработке углового паза показана на рис. 2.32.

Под действием силы зажима Wизмерительная база 1 смещается. В силу различных причин, о которых будет сказано ниже, это смещение будет разным для каждой заготовки. Положение измерительной базы, соответствующее наименьшему смещению, обозначено 1, а наибольшему 1". В результате этого, при обработке заготовки на настроенном станке появляется погрешность закрепления

ε3= (ymax-ymin)·cosα,

где α— угол между направлением действия силы зажима и направлением получаемого размера. При расчете погрешности ε3учитываются, как правило, только смещения из-за контактных деформаций в стыках заготовка — установочные элементы. Величина этих смещений определяется по экспериментальной зависимости:

y = c·![]()

Рис. 2.32. Схема появления погрешности закрепления

где Nw— сила зажима, приходящаяся на опору (нагрузка на опору);c— коэффициент, характеризующий вид контакта, материал, шероховатость поверхности и верхний слой заготовки;n— показатель степени (определяется экспериментально).

Экспериментальные зависимости между нормальной нагрузкой Nwи смещением у для различных опор приведены в справочной литературе.

Погрешность положения заготовки εпр, вызываемая неточностью приспособления

Эта погрешность возникает из-за неточности изготовления и сборки деталей приспособления, их износа и ошибок установки приспособления на станке.

Погрешность εпрчисленно равна разности предельных состояний измерительной базы относительно установленного на размер инструмента, возникающей вследствие перечисленных причин.

В общем случае погрешность положения заготовки, вызываемая неточностью приспособления, рассчитывается по формуле

![]()

где εУС— погрешность установочных элементов, вызываемая неточностью их изготовления и сборки; εНЭ— погрешность положения направляющих элементов, вызываемая неточностью их изготовления и сборки; εДУ— погрешность, возникающая в результате неточности изготовления и сборки делительных устройств; εИ— погрешность, возникающая в результате износа деталей приспособления (в основном — установочных и направляющих элементов); εС— погрешность установки приспособления на станке.

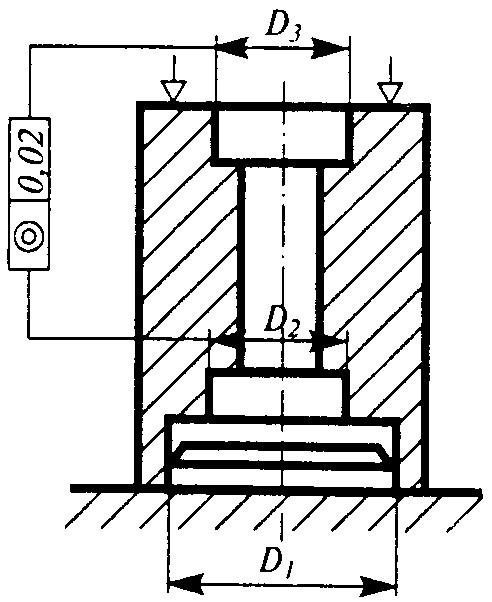

В качестве примера рассмотрим расчет погрешности установки, определяющей несоосность отверстий D2иD3для детали, приведенной на рис. 2.33.

Рис. 2.33. Установка втулки на торец и жесткий палец

Обработка производится в следующем порядке. На первом этапе за один установ растачиваются отверстия D1иD2. Затем при базировании на жесткий палец отверстиемD1обрабатывается поверхностьD3.

В данном случае погрешность базирования равна несоосности между отверстиями D2иD1, погрешность закрепления отсутствует, наибольшая часть погрешности составляет максимально возможный зазор между пальцем и отверстием.