- •Технологические процессы и производства (теоретический курс) введение

- •Технологическая подготовка производства (тпп)

- •Общие положения

- •1.1.1. Порядок проведения технологической подготовки производства

- •Содержание работ типовой схемы организации тпп при технологическом обеспечении

- •Технологическая подготовка производства при проектировании изделия

- •1.1.2. Типы производства, формы организации и виды технологических процессов Типы производства

- •Формы организации технологических процессов

- •Виды технологических процессов

- •1.2. Структура технологического процесса и его основные характеристики

- •Маршрут изготовления вала

- •Характеристики технологического процесса

- •1.3. Основные принципы технологического проектирования

- •1.4. Технологические процессы сборки

- •2. Точность механической обработки

- •2.1. Точность и ее определяющие факторы

- •2.2. Статистические методы исследования точности механической обработки

- •2.2.1. Метод кривых распределения погрешностей

- •2.2.2. Графоаналитический метод (метод точечных диаграмм)

- •2.3. Расчетно-статистический метод исследования точности

- •2.3.1. Погрешности установки. Стандарты по базированию и установочным элементам

- •Основные рекомендации о порядке выбора баз и решаемые при этом задачи

- •Условные обозначения опор

- •Погрешность положения заготовки εпр, вызываемая неточностью приспособления

- •2.3.2. Упругие деформации технологической системы

- •2.3.3. Износ режущего инструмента

- •Начальный uн и относительный u0, износ режущих инструментов при чистовом точении и растачивании

- •2.3.4. Тепловые деформации технологической системы

- •Зависимость удлинения резца от различных факторов

- •Тепловые деформации станков

- •Тепловые деформации изготавливаемой детали

- •2.3.5. Геометрические неточности станков и режущего инструмента

- •Классификация станков по точности

- •2.3.6. Деформации заготовок, вызываемые внутренними напряжениями

- •2.3.7. Размерная наладка станков

- •Наладка методом пробных стружек и промеров

- •Размерная наладка по пробным деталям

- •Рекомендации по размерной наладке методом пробных деталей

- •Размерная наладка по калибрам наладчика

- •Статическая наладка

- •2.3.8. Колебания при механической обработке

- •Методы борьбы с колебаниями

- •2.3.10. Управление точностью механической обработки

- •3. Качество поверхностного слоя деталей

- •3.1. Критерии качества поверхностного слоя

- •3.2. Влияние технологических факторов на величину шероховатости

- •4. Определения припусков для механической обработки

- •Расчетная длина заготовки при определении

- •5. Проектирование технологических процессов механической обработки

- •5.1. Типизация технологических процессов

- •5.2. Групповой метод обработки

- •5.2.1. Группирование деталей

- •5.2.2. Комплексная деталь

- •5.3. Модульная технология

- •5.4. Последовательность и правила проектирования технологических процессов изготовления деталей

- •5.4.1. Анализ исходных данных для разработки технологического процесса

- •Соотношения между допусками размера, формы и параметрами шероховатости цилиндрических поверхностей

- •Анализ технологичности изделий

- •Требования к технологичности формы детали

- •Примеры технологичных и нетехнологичных конструкций

- •Выбор материала заготовки

- •Технологические свойства сталей

- •Коэффициенты обрабатываемости резанием различных материалов

- •Значения критического диаметра Dk прокаливаемости

- •Структура и свойства сердцевины детали

- •Механические свойства стали 45хн после то

- •Наличие удобных и надежных баз

- •5.4.2. Определение типа производства

- •Годовая программа выпуска деталей по типам производств

- •Организационно-технические характеристики типов производства

- •5.4.3. Определение класса детали и выбор в качестве аналога действующего типового или группового технологического процесса

- •Пример декодирования и укрупненного анализа

- •5.4.4. Выбор исходной заготовки и методов ее изготовления

- •Характеристика основных методов получения заготовок литьем

- •Характеристика основных методов получения заготовок обработкой давлением

- •5.4.5. Выбор технологических баз

- •5.4.6. План обработки отдельных поверхностей

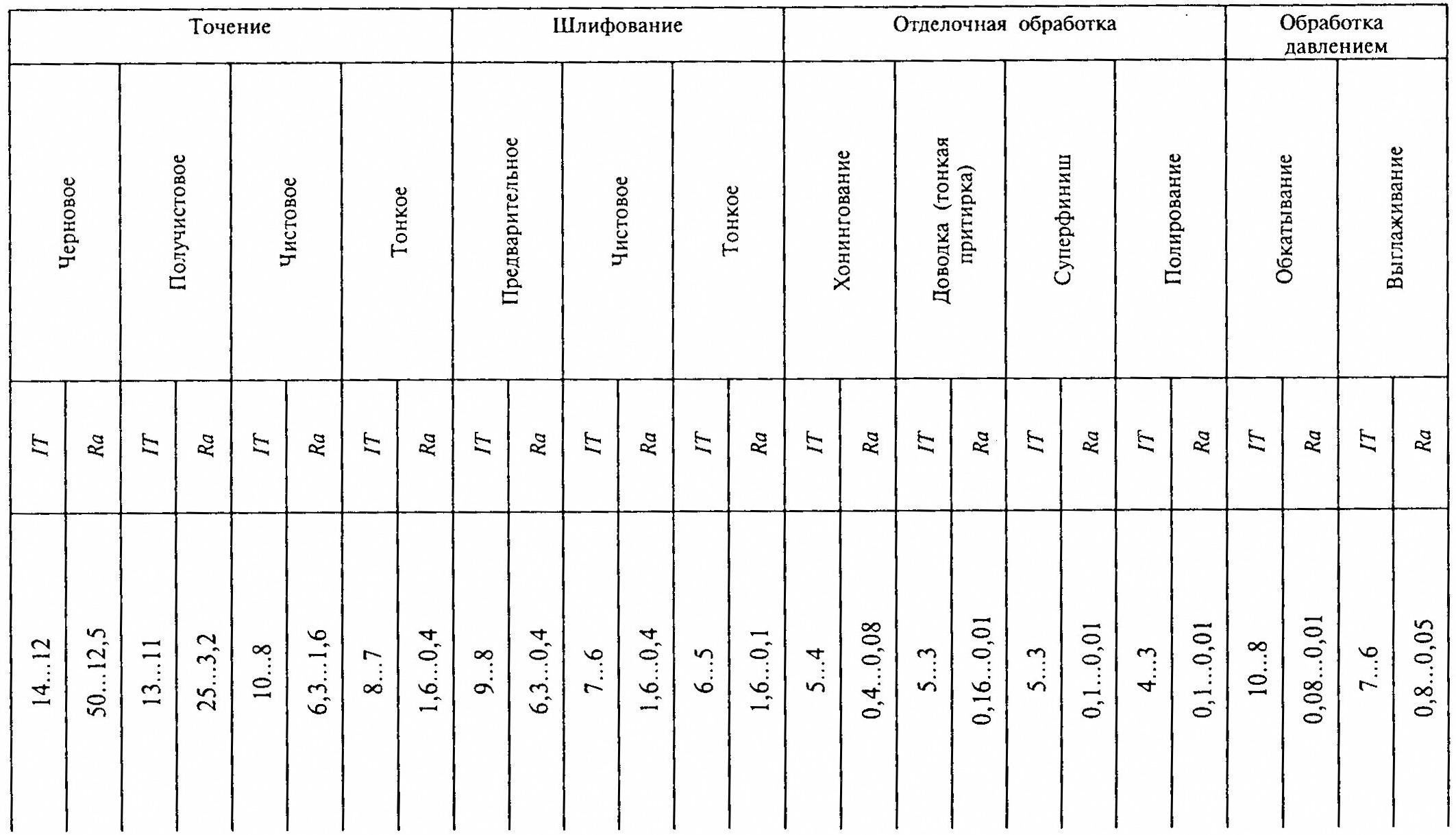

- •Основные методы и виды обработки наружных цилиндрических поверхностей

- •5.4.7. Проектирование технологического маршрута обработки заготовки

- •Этапы технологического процесса

- •Этапы обработки

- •5.4.9. Нормирование технологических операций

- •6. Типовые технологические

- •6.1. Технология изготовления валов

- •6.1.1. Характеристика валов

- •Технологические задачи

- •Форма и размеры центровых отверстий

- •6.1.4. Методы обработки наружных цилиндрических поверхностей

- •6.1.4.1. Методы предварительной обработки наружных цилиндрических поверхностей

- •Обработка на токарно-карусельных станках

- •Обработка на токарно-револьверных станках

- •6.1.4.2. Методы чистовой обработки наружных цилиндрических поверхностей

- •Шлифование

- •6.1.4.3. Методы повышения качества поверхностного слоя деталей

- •6.1.5. Обработка на валах элементов типовых сопряжений

- •6.1.5.1. Обработка на валах шпоночных пазов

- •6.1.5.2. Обработка на валах шлицев

- •6.1.5.3. Обработка на валах резьбовых поверхностей

- •6.1.6. Типовые маршруты изготовления валов

- •6.1.6.1. Примеры типовых маршрутов изготовления ступенчатых шлицевых валов

- •6.3. Технология изготовления корпусных деталей

- •6.3.1. Характеристика корпусных деталей

- •6.3.2. Материал и заготовки для корпусных деталей

- •1.3.3. Основные схемы базирования

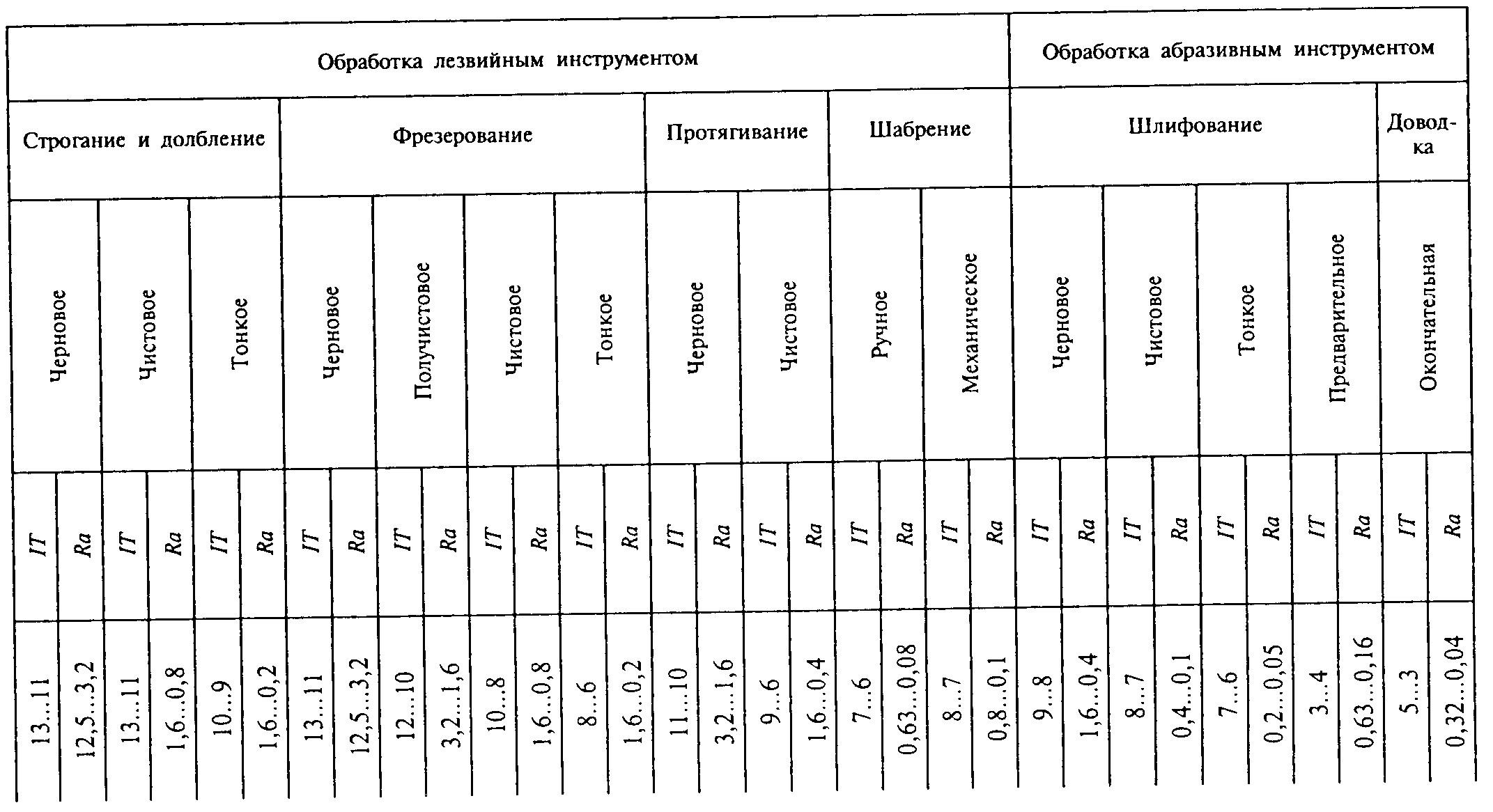

- •6.3.4. Методы обработки плоских поверхностей

- •6.3.4.1. Обработка плоских поверхностей лезвийным инструментом

- •6.3.4.2. Обработка плоских поверхностей абразивным инструментом

- •6.3.5.1. Пример типового маршрута изготовления кронштейна

- •6.4. Технология изготовления зубчатых колес

- •6.4.1. Характеристика зубчатых колес

- •6.4.2. Материалы и заготовки зубчатых колес

- •6.4.3. Основные схемы базирования

- •6.4.4.1. Нарезание зубчатых колес методом копирования

- •6.4.4.2. Нарезание зубчатых колес методом обкатки

- •6.4.4.3. Накатывание зубчатых колес

- •6.4.4.4. Обработка торцовых поверхностей зубьев зубчатых колес

- •6.4.4.5. Методы отделочной обработки зубьев зубчатых колес

- •6.4.5. Типовые маршруты изготовления зубчатых колес

- •6.4.5.1. Пример типового маршрута изготовления зубчатого колеса

- •7. Автоматизация технологической подготовки производства

- •8. Оформление технологической документации

- •8.1. Маршрутная карта

- •Сведения, вносимые в отдельные графы и строки маршрутной карты

- •8.2. Операционная карта

- •8.3. Карта эскизов

- •8.4. Документы технического контроля

- •Информация, вносимая в карту технического контроля

Основные методы и виды обработки наружных цилиндрических поверхностей

Таблица 5.14

Основные методы и виды обработки внутренних цилиндрических поверхностей

Таблица 5.15

Основные методы и виды обработки плоских поверхностей

Таблица 5.16

Основные методы и виды формообразования зубьев зубчатых колес

Таблица 5.17

Основные методы электрофизической и электрохимической обработки

Пример. Обработать отверстие, полученное литьем поH8. На первом переходе (операции) могут применяться предварительное растачивание или предварительное зенкерование, обеспечивающие точность расположения и прямолинейность оси отверстия. В качестве окончательных переходов (операций), обеспечивающих точность

Рис. 5.31. Варианты обработки отверстия

размеров, формы и качество поверхностного слоя, можно назначить развертывание, тонкое растачивание и протягивание.

На выбор конкретного варианта обработки в данном случае значительное влияние оказывают тип производства и конкретная производственная обстановка. Так, протягивание обычно применяется в крупносерийном и массовом производстве для обработки отверстий небольших и средних размеров. Развертывание используется во всех типах производств, но требует, чтобы на предыдущих операциях были обеспечены прямолинейность и точность положения оси отверстия.

Тонкое растачивание может применяться во всех типах производства, но его использование обычно определяется наличием или отсутствием станков, соответствующих повышенным требованиям к точности, жесткости и кинематическим характеристикам.

В качестве промежуточных методов обработки возможны чистовое зенкерование и чистовое растачивание.

Применение того или другого метода определяется в основном требованиями точности расположения. Как правило, более высокую точность расположения и прямолинейность осей отверстий обеспечивает обработка однолезвийным инструментом, особенно на черновом и чистовом этапах.

Таким образом, для данного конкретного случая можно предложить десять различных маршрутов обработки отверстия. Для более наглядного представления возможных вариантов рекомендуется при анализе структуры маршрута пользоваться схемой, представленной на рис. 5.31.

Число вариантов, как показано выше, может быть уменьшено в зависимости от технологических задач, стоящих при изготовлении детали, типа производства, вида и метода получения заготовки, жесткости детали, необходимости обработки некоторых поверхностей за один установ и т. п.

5.4.7. Проектирование технологического маршрута обработки заготовки

На этом этапе разрабатывается общий план обработки заготовки, выбираются методы обработки поверхностей заготовки, уточняются технологические базы, предварительно выбираются средства технологического оснащения, намечается содержание операций.

Технологический маршрут проектируют на основе выбранного аналога — типового технологического маршрута.

Типовой маршрут является основой проектируемого маршрута. При изменении и дополнении типового маршрута руководствуются следующими методическими соображениями: при разборе типового маршрута и при проектировании рабочего необходимо разделить технологический процесс на этапы, выполняемые в порядке возрастания точности этапа, т. е. от черновых к чистовым. Различают три укрупненные стадии обработки: черновую (обдирочную), чистовую и отделочную. В процессе черновой обработки снимают основную массу металла и обеспечивают взаимное расположение поверхностей. Эта стадия связана с действием силовых и тепловых факторов, что влияет на точность окончательной обработки. После этой обработки часто вводят операции термообработки для снятия внутренних напряжений. Целью чистовой обработки является достижение заданной точности поверхностей детали и точности их взаимного расположения. Основное назначение отделочной обработки — обеспечение требуемой точности и шероховатости особо точных поверхностей.

В табл. 5.18 и 5.19 приведены этапы технологического процесса при обработке деталей и их краткая характеристика.

Таблица 5.18