- •Технологические процессы и производства (теоретический курс) введение

- •Технологическая подготовка производства (тпп)

- •Общие положения

- •1.1.1. Порядок проведения технологической подготовки производства

- •Содержание работ типовой схемы организации тпп при технологическом обеспечении

- •Технологическая подготовка производства при проектировании изделия

- •1.1.2. Типы производства, формы организации и виды технологических процессов Типы производства

- •Формы организации технологических процессов

- •Виды технологических процессов

- •1.2. Структура технологического процесса и его основные характеристики

- •Маршрут изготовления вала

- •Характеристики технологического процесса

- •1.3. Основные принципы технологического проектирования

- •1.4. Технологические процессы сборки

- •2. Точность механической обработки

- •2.1. Точность и ее определяющие факторы

- •2.2. Статистические методы исследования точности механической обработки

- •2.2.1. Метод кривых распределения погрешностей

- •2.2.2. Графоаналитический метод (метод точечных диаграмм)

- •2.3. Расчетно-статистический метод исследования точности

- •2.3.1. Погрешности установки. Стандарты по базированию и установочным элементам

- •Основные рекомендации о порядке выбора баз и решаемые при этом задачи

- •Условные обозначения опор

- •Погрешность положения заготовки εпр, вызываемая неточностью приспособления

- •2.3.2. Упругие деформации технологической системы

- •2.3.3. Износ режущего инструмента

- •Начальный uн и относительный u0, износ режущих инструментов при чистовом точении и растачивании

- •2.3.4. Тепловые деформации технологической системы

- •Зависимость удлинения резца от различных факторов

- •Тепловые деформации станков

- •Тепловые деформации изготавливаемой детали

- •2.3.5. Геометрические неточности станков и режущего инструмента

- •Классификация станков по точности

- •2.3.6. Деформации заготовок, вызываемые внутренними напряжениями

- •2.3.7. Размерная наладка станков

- •Наладка методом пробных стружек и промеров

- •Размерная наладка по пробным деталям

- •Рекомендации по размерной наладке методом пробных деталей

- •Размерная наладка по калибрам наладчика

- •Статическая наладка

- •2.3.8. Колебания при механической обработке

- •Методы борьбы с колебаниями

- •2.3.10. Управление точностью механической обработки

- •3. Качество поверхностного слоя деталей

- •3.1. Критерии качества поверхностного слоя

- •3.2. Влияние технологических факторов на величину шероховатости

- •4. Определения припусков для механической обработки

- •Расчетная длина заготовки при определении

- •5. Проектирование технологических процессов механической обработки

- •5.1. Типизация технологических процессов

- •5.2. Групповой метод обработки

- •5.2.1. Группирование деталей

- •5.2.2. Комплексная деталь

- •5.3. Модульная технология

- •5.4. Последовательность и правила проектирования технологических процессов изготовления деталей

- •5.4.1. Анализ исходных данных для разработки технологического процесса

- •Соотношения между допусками размера, формы и параметрами шероховатости цилиндрических поверхностей

- •Анализ технологичности изделий

- •Требования к технологичности формы детали

- •Примеры технологичных и нетехнологичных конструкций

- •Выбор материала заготовки

- •Технологические свойства сталей

- •Коэффициенты обрабатываемости резанием различных материалов

- •Значения критического диаметра Dk прокаливаемости

- •Структура и свойства сердцевины детали

- •Механические свойства стали 45хн после то

- •Наличие удобных и надежных баз

- •5.4.2. Определение типа производства

- •Годовая программа выпуска деталей по типам производств

- •Организационно-технические характеристики типов производства

- •5.4.3. Определение класса детали и выбор в качестве аналога действующего типового или группового технологического процесса

- •Пример декодирования и укрупненного анализа

- •5.4.4. Выбор исходной заготовки и методов ее изготовления

- •Характеристика основных методов получения заготовок литьем

- •Характеристика основных методов получения заготовок обработкой давлением

- •5.4.5. Выбор технологических баз

- •5.4.6. План обработки отдельных поверхностей

- •Основные методы и виды обработки наружных цилиндрических поверхностей

- •5.4.7. Проектирование технологического маршрута обработки заготовки

- •Этапы технологического процесса

- •Этапы обработки

- •5.4.9. Нормирование технологических операций

- •6. Типовые технологические

- •6.1. Технология изготовления валов

- •6.1.1. Характеристика валов

- •Технологические задачи

- •Форма и размеры центровых отверстий

- •6.1.4. Методы обработки наружных цилиндрических поверхностей

- •6.1.4.1. Методы предварительной обработки наружных цилиндрических поверхностей

- •Обработка на токарно-карусельных станках

- •Обработка на токарно-револьверных станках

- •6.1.4.2. Методы чистовой обработки наружных цилиндрических поверхностей

- •Шлифование

- •6.1.4.3. Методы повышения качества поверхностного слоя деталей

- •6.1.5. Обработка на валах элементов типовых сопряжений

- •6.1.5.1. Обработка на валах шпоночных пазов

- •6.1.5.2. Обработка на валах шлицев

- •6.1.5.3. Обработка на валах резьбовых поверхностей

- •6.1.6. Типовые маршруты изготовления валов

- •6.1.6.1. Примеры типовых маршрутов изготовления ступенчатых шлицевых валов

- •6.3. Технология изготовления корпусных деталей

- •6.3.1. Характеристика корпусных деталей

- •6.3.2. Материал и заготовки для корпусных деталей

- •1.3.3. Основные схемы базирования

- •6.3.4. Методы обработки плоских поверхностей

- •6.3.4.1. Обработка плоских поверхностей лезвийным инструментом

- •6.3.4.2. Обработка плоских поверхностей абразивным инструментом

- •6.3.5.1. Пример типового маршрута изготовления кронштейна

- •6.4. Технология изготовления зубчатых колес

- •6.4.1. Характеристика зубчатых колес

- •6.4.2. Материалы и заготовки зубчатых колес

- •6.4.3. Основные схемы базирования

- •6.4.4.1. Нарезание зубчатых колес методом копирования

- •6.4.4.2. Нарезание зубчатых колес методом обкатки

- •6.4.4.3. Накатывание зубчатых колес

- •6.4.4.4. Обработка торцовых поверхностей зубьев зубчатых колес

- •6.4.4.5. Методы отделочной обработки зубьев зубчатых колес

- •6.4.5. Типовые маршруты изготовления зубчатых колес

- •6.4.5.1. Пример типового маршрута изготовления зубчатого колеса

- •7. Автоматизация технологической подготовки производства

- •8. Оформление технологической документации

- •8.1. Маршрутная карта

- •Сведения, вносимые в отдельные графы и строки маршрутной карты

- •8.2. Операционная карта

- •8.3. Карта эскизов

- •8.4. Документы технического контроля

- •Информация, вносимая в карту технического контроля

6.1.4.2. Методы чистовой обработки наружных цилиндрических поверхностей

К методам чистовой обработки относятся тонкое точение и раз-личные методы шлифования. Они, как правило, позволяют обеспе-чить требуемые точность размеров, формы, взаимного расположения и, в большинстве случаев, качество поверхностного слоя.

Тонкое (алмазное) точение

Тонкое точение применяется, главным образом, для отделки деталей из цветных металлов и сплавов (бронза, латунь, алюминиевые сплавы и другие) и от части для деталей из чугуна и закаленных сталей (HRСэ45...60). Объясняется это тем, что шлифование цветных металлов и сплавов значительно труднее, чем стали и чугуна, вследствие быстрого засаливания кругов. Кроме того, имеются некоторые детали, шлифование которых не допускается из-за возможного шаржирования поверхности.

Тонкое точение обеспечивает получение наружных цилиндрических поверхностей вращения правильной геометрической формы с точным пространственным расположением осей и является высоко-производительным методом.

При тонком точении используются алмазные резцы или резцы, оснащенные твердым сплавом (Т30Т4, синтетические сверхтвердые материалы типа оксидная керамика ВОК60 {А12О3 + TiC} и оксид-нонитридная керамика «кортинит» {А12О3 + TiN}) гексанит-Р, эль-бор-Р.

Тонкое точение характеризуется незначительной глубиной резания (t = 0,05...0,2 мм), малыми подачами (S = 0,02...0,2 мм/об) и высо-кими скоростями главного движения резания (V= 120... 1000 м/мин). Точность размеров IT5...ITS; Rа = 0,8...0,4 мкм.

Подготовка поверхности под тонкое точение сводится к чистовой обработке с точностью IT9...IT10. Весь припуск снимается за один рабочий ход. Применяются станки особо высокой точности, жесткости и виброустойчивости. На этих станках не следует выполнять другие операции.

Шлифование

Шлифование наружных поверхностей деталей типа тел вращения производят на круглошлифовальных, торцекруглошлифовальных станках, бесцентрово-шлифовальных полуавтоматах и автоматах как высокой, так и особо высокой точности.

Шлифование — основной метод чистовой обработки наружных цилиндрических поверхностей. Шейки валов шлифуют в две опера-ции: предварительное и чистовое шлифование. После чистового шлифования точность размера IT6, шероховатость Ra = 1,6...0,4 мкм.

Как правило, все наружные цилиндрические поверхности с точ-ностью выше IT8 и шероховатостью Ra = 1,6...0,4 мкм подвергают после чистового точения шлифованию.

При обработке на круглошлифовальных и торцекруглошлифо-вальных станках заготовки устанавливают в центрах, патроне, цанге или в специальном приспособлении.

Заготовке сообщается вращение с окружной скоростью Vзаг = = 10...50 м/мин, которая зависит от диаметра обработки заготовки. Окружная скорость шлифовального круга (скорость главного движения резания) V= 30...60 м/с. Подача S и глубина резания t варьируются в зависимости от способов шлифования. Различают следующие разновидности шлифования: продольное (с продольным движением подачи) и врезное (с поперечным движением подачи). Схемы обработки продольным и врезным шлифованием приведены на рис. 1.19.

Шлифование с продольным движением подачи (рис. 1.19, а) осу-ществляется за четыре этапа: врезание, чистовое шлифование, выхаживание и отвод.

В этом случае продольная подача является функцией ширины шлифовального круга:

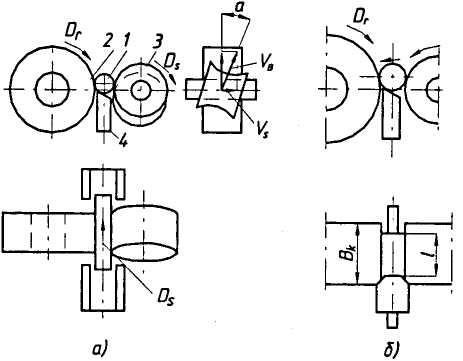

Рис. 1.19. Схемы круглого наружного шлифования

где К= 0,6...0,85 — для чернового шлифования и К= 0,2...0,4 — для чистового.

Поперечная подача на глубину шлифования осуществляется шлифовальным кругом в конце каждого двойного хода детали или круга SП0П = tр.х и принимается в зависимости от материала, заготовки, круга и вида обработки (Snoп = 0,005...0,05 мм). В конце обработки последние продольные проходы выполняют без поперечной подачи, так называемое выхаживание.

Шлифование с продольной подачей применяют при обработке цилиндрических деталей значительной длины.

Врезное шлифрвание применяют для обработки поверхностей, длина которых не превышает ширину шлифовального круга. Его преимущество — большая производительность и простота наладки, однако оно уступает продольному шлифованию по достигаемому качеству поверхности. Врезное шлифование широко применяют в массовом и крупносерийном производстве (рис. 1.19, б). Рекомендуемые скорости главного движения резания V= 50...60 м/с; радиальная (поперечная) подача при окончательном шлифовании Snon= = 0,001...0,005 мм/об.

Разновидностью шлифования с продольным движением подачи является глубинное шлифование. Оно характеризуется большой глубиной резания (0,1...0,3 мм) и малой скоростью резания. При этом способе шлифования меньше, чем при врезном, сказывается влияние погрешности формы исходной заготовки и колебания припуска при обработке. Поэтому глубинное шлифование (рис. 1.19, в) применяют для обработки заготовок без предварительной лезвийной обработки и, как правило, снимают припуск за один рабочий ход. Производительность труда повышается в 1,2...1,3 раза по сравнению с продольным шлифованием.

Рис. 1.20. Схемы круглого бесцентрового шлифования

При значительном объеме производства применяют бесцентровое шлифование, которое более производительно, чем в центрах.

Сущность бесцентрового шлифования (рис. 1.20) заключается в том, что шлифуемая заготовка 1 помещается между шлифовальным 2 и ведущим 3 кругами и поддерживается ножом (опорой) 4. Центр заготовки при этом должен быть несколько выше линии, соединяющей центры обоих кругов примерно на 10... 15 мм и больше, в зависимости от диаметра обрабатываемой заготовки во избежание получения огранки. Шлифовальный круг имеет окружную скорость VK = 30...65 м/с, а ведущий — VB = 10...40 м/мин. Так как коэффициент трения между кругом 3 и обрабатываемой заготовкой больше, чем между заготовкой и кругом 2 (рис. 1.20, а), то ведущий круг сообщает заготовке враще-ние со скоростью круговой подачи VB. Благодаря скосу ножа, направленному в сторону ведущего круга, заготовка прижимается к этому кругу. Продольная подача заготовки обеспечивается за счет наклона ведущего круга на угол α. При этом скорость подачи заготовки рассчитывается по формуле:

Vs= VB.KРsinαμ,

где μ = 0,98...0,95 — коэффициент проскальзывания; α = 3...5° — предварительная обработка (t = 0,05...0,15 мм); α = 1...20 — оконча-тельная обработка (t= 0,01...0,03 мм).

На бесцентрово-шлифовальных полуавтоматах и автоматах можно шлифовать заготовки деталей типа тел вращения с цилиндриче-

скими, коническими и фасонными поверхностями. Применяют два метода шлифования: проходное (способ продольного движения по-дачи, рис. 1.20, а) и врезное (способ поперечного движения подачи, рис. 1.20, б).

При проходном шлифовании за несколько рабочих ходов можно достигнуть точности по 6-му квалитету и Ra = 0,2 мкм.

Врезным шлифованием (рис. 1.20, б) обрабатывают заготовки круглых деталей с уступами, а также заготовки, имеющие форму конуса. При этом методе оси кругов параллельны или ведущий круг устанавливается под малым углом (α = 0,2...0,5°), а осевому перемещению обрабатываемой заготовки препятствует установленный упор.

По аналогии с врезным шлифованием находит применение обра-ботка не шлифовальными кругами, а шлифовальной лентой, закрепляемой на ведущем и ведомом шкивах. Обрабатываемую заготовку также устанавливают на нож.

Находит применение шлифование на жестких опорах. При этом на бесцентрово-шлифовальном станке вместо суппорта с опорным ножом устанавливают кронштейн с оправкой, на которой закрепле-ны жесткие опоры. Обрабатываемая заготовка, как правило, тонко-стенная (втулка, гильза и т. п.), базируется по внутренней поверхности, поджимается и вращается с помощью ведущих роликов на жестких опорах. Шлифование осуществляет шлифовальный круг. Этот способ уменьшает разностенность тонкостенных деталей в 5...10 раз, и его производительность примерно в 2 раза выше, чем бесцентрового шлифования без жестких опор.

Перечисленные методы шлифования применяют как для предва-рительной, так и для чистовой обработки. В качестве отделочной обработки используют тонкое шлифование. Тонкое шлифование дает возможность получить высокую точность (по 5...6 квалитетам) и Ra = 0,1 мкм. Тонкое шлифование осуществляется мягкими мелко-зернистыми кругами. Рабочая скорость круга более 40 м/с при небольшой окружной скорости обрабатываемой заготовки (до 10 м/мин) и малой глубине шлифования (до 5 мкм). Процесс осуществляется с обильным охлаждением.