- •Лекция №1

- •Классификация месторождений природного газа

- •Этапы разработки газовых и газоконденсатных месторождений

- •Режимы разработки месторождений природных газов

- •Особенности разработки газоконденсатных месторождений

- •Особенности притока газа к забою газовой скважины

- •Лекция 3

- •Состав и физико-химические свойства природных газов. Классификация природных газов

- •Газовые смеси. Плотность газов

- •Состав газовой смеси

- •Так появились уравнения состояния Битти - Бриджмена с пятью константами, Бенедикта – Вебба - Рубина с восемью константами и др.

- •Вязкость газов

- •Термодинамические характеристики газа

- •Классификация газовых топлив

- •Требования к качеству газового топлива

- •Опасные свойства природных газов

- •Взрывы газовоздушных смесей

- •Жидкие смеси. Состав и характеристика жидкой смеси

- •Объём паров после испарения жидкости

- •Фазовые состояния углеводородных систем. Словия равновесия двухфазной системы

- •Количественное решение двухфазной системы заключается в количественном распределении на паровую и жидкую фазы всех компонентов этой смеси при заданных давлении и температуре.

- •Упругость насыщенных паров

- •Термодинамические характеристики газа

- •Эффект Джоуля – Томсона

- •Эффект Ранка

- •Лекция №7

- •Лекция № 8

- •Состояние призабойной зоны пласта

- •Проницаемость призабойной зоны пласта

- •Классификация дисперсных систем по межфазному взаимодействию

- •Фильтрация дисперсных систем через пористые среды

- •Определение диаметра фонтанных труб газовой скважины

- •Принцип работы газлифта

- •Системы и конструкции газлифтных подъёмников

- •Разновидности газлифта, их технологические схемы

- •Преимущества и недостатки газлифтного способа добычи нефти

- •Оборудование газлифтных скважин

- •Пусковое давление

- •Методы снижения пускового давления

- •Газлифтные клапан

- •Тарировка газлифтных клапанов

- •Спуск и подъём съёмных клапанов, используемый инструмент

- •Торпедная перфорация

- •Сверлящая перфорация

- •3.Свабирование

- •4. Имплозия

- •Приборы для измерения давления

- •Устройства для измерения температуры

- •Устройства для измерения расхода природного газа

- •Подготовка скважины к газогидродинамическим исследованиям

- •Технология проведения исследований

- •Определение коэффициентов фильтрационного сопротивления "а" и "в"

- •Обработка результатов исследований газовой скважины на стационарных режимах

- •Пожары и фонтаны на нефтяных и газовых скважинах

- •Лекция №22

- •Средства и методы борьбы с пескопроявлением скважин

- •Лекция 23

- •Основные мероприятия по предупреждению и ликвидации обводнения газовых скважин

- •Классификация методов восстановления производительности обводняющихся скважин

- •Лекция №24

- •Лекция №25

- •8М-136 н2о или же м-17 н2о.

- •I – с4н817н2о,

- •Лекция №26

- •Основы ингибирования процесса гидратообразования

- •Ликвидация гидратов природных газов в газопроводах

- •Метод снижения давления в газопроводе

- •Метод устранения гидратов повышением их температуры

- •Устранение гидратных пробок с использованием ингибиторов гидратообразования

- •Метод сублимации гидрата

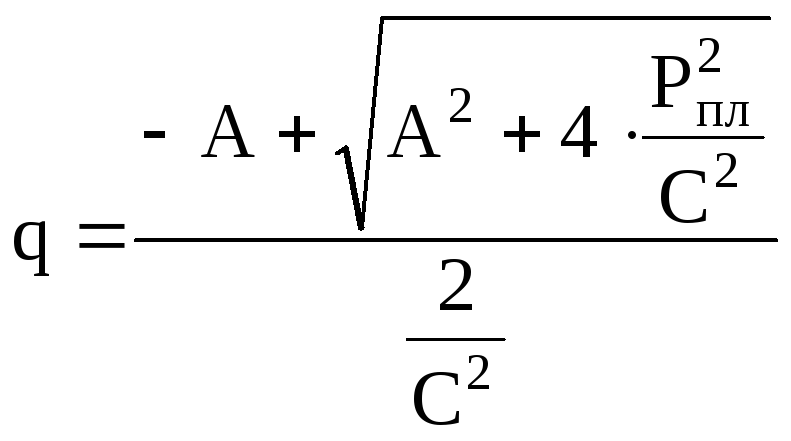

Обработка результатов исследований газовой скважины на стационарных режимах

Последовательность обработки результатов

исследований сводится к следующему. По

данным испытаний определяются значения

Pпл, Pзаб, q. Затем рассчитываются

значения (![]() )

для различных режимов и строится график

зависимости междуDP2и q. Обработанная в координатах "DP2/q

от q" индикаторная кривая позволяет

определить из графика, показанного на

рис. 6, коэффициент "А" как отрезок,

отсекаемый на осиDP2/q,

и коэффициент "В" как тангенс угла

наклона прямой к оси.

)

для различных режимов и строится график

зависимости междуDP2и q. Обработанная в координатах "DP2/q

от q" индикаторная кривая позволяет

определить из графика, показанного на

рис. 6, коэффициент "А" как отрезок,

отсекаемый на осиDP2/q,

и коэффициент "В" как тангенс угла

наклона прямой к оси.

Индикаторная кривая зависимости между DP2и q должна проходить через начало координат, т.к. формула (1), описывающая приток газа к скважине, идентична формуле параболы. Если индикаторная кривая не проходит через начало координат, то это означает, что на уравнение притока влияют один или несколько параметров, связывающихDP2с дебитом скважины q. Причем одна часть этих параметров должна быть измерена, другая определена. К измеряемым параметрам относятся пластовое и забойное давления и дебиты скважины на различных режимах.

Из изложенного выше следует, что искажающим форму индикаторной кривой фактором, прежде всего, являются ошибки, допускаемые при измерении пластового и забойного давлений и дебита.

Рассмотрим случай, когда после остановки скважины перед ее исследованием пластовое давление не восстановилось до истинного и отличалось от него на величину d1:

![]() ,

(16)

,

(16)

где

![]()

![]() -

измеренное пластовое давление.

-

измеренное пластовое давление.

Уравнение индикаторной кривой имеет вид:

![]() ,

(17)

,

(17)

где

![]() .

.

"А" и "В" определяются следующим

образом: находим отрезок, отсекаемый

на оси ординат из рисунка 5 , равный DРпл,

и представляем результаты в координатах![]() от

q. Получаемая прямая отсекает на оси

ординат отрезок, равный А. Тангенс угла

наклона этой прямой к оси абсцисс равен

В (рисунок 5).

от

q. Получаемая прямая отсекает на оси

ординат отрезок, равный А. Тангенс угла

наклона этой прямой к оси абсцисс равен

В (рисунок 5).

Предположим, что при различных режимах забойное давление не стабилизируется и отличается от истинного значения в каждом режиме на одинаковую величину d2:

![]() (18)

(18)

Индикаторная кривая в этом случае описывается уравнением вида:

![]() ,

(19)

,

(19)

где

![]() .

.

Индикаторная кривая не проходит через начало координат и отсекает на оси ординат величину

![]()

![]() , (20)

, (20)

из которой, зная Рпл, можно оценитьd2 по формуле:

![]() (21)

(21)

Строят индикаторную кривую в координатах

![]() от

q и определяют

от

q и определяют![]() как

отрезок, отсекаемый на оси ординат при

q = 0.

как

отрезок, отсекаемый на оси ординат при

q = 0.

По найденному значению![]() ,

используя формулу (21), вычисляютd2.

,

используя формулу (21), вычисляютd2.

По известному значению d2и по формуле (19) находят![]() для

каждого режима.

для

каждого режима.

Тогда в координатах

![]() и q получается прямая линия, отсекающая

на оси ординат отрезок, соответствующий

коэффициенту "А". Тангенс угла

наклона прямой равен "В''.

и q получается прямая линия, отсекающая

на оси ординат отрезок, соответствующий

коэффициенту "А". Тангенс угла

наклона прямой равен "В''.

В заключении следует отметить, что зная коэффициенты фильтрационных сопротивлений, по значению "а" можно вычислить газопроводность kh/, по значению "в" – коэффициент макрошероховатостиl*. В промысловой практике давление измеряют в МПа, дебит – в тыс. м3/сут; отсюда размерность коэффициента "а" – МПа2/(тыс.м3/сут), коэффициента "в" -МПа/(тыс.м3/сут)2. При вычисленииkh/иl*размерности "а" и "в" должны быть приведены к системе СИ.

ЛЕКЦИЯ № 19

Исследования скважин на нестационарных режимах – подготовка скважины к исследованиям; технология проведения исследований; обработка результатов исследований

Нестационарные методы исследования газовых скважин основаны на законах перераспределения давления при запуске их в работу и после их остановки, что в конечном итоге позволяет определять фильтрационные и ёмкостные свойства продуктивных коллекторов, в частности, проводимость, пьезопроводность, проницаемость, пористость, неоднородность продуктивного пласта и т.п. Следует отметить, что характер и темп перераспределения давления в продуктивном пласте в значительной степени определяется свойствами пластового флюида (природного газа) и физико-литологическими свойствами горной породы.

При распределении давления для получения аналитической зависимости давления от параметров пласта, вводится предположение, о том что, скважина расположена в центре круговой залежи конечного или "бесконечного" размера с постоянной толщиной, пористостью, проницаемостью. Если же пласт конечных размеров, то до достижения контура питания условия на нем не влияют на работу скважины. При достижении контура питания распределения давления, начинается общее истощение залежи.

Нестационарный процесс перераспределения давления, т.е. его изменение по радиусу и во времени после остановки газовой скважины и изменение давления и дебита после её пуска, наблюдается в случае, когда работающую скважину закрывают или остановленную скважину запускают в эксплуатацию. Эти процессы принято называть процессами восстановления и стабилизации давления и дебита. Таким образом, нестационарные процессы, позволяющие определять параметры газоносного пласта, можно подразделить на:

- снятие изменения давления во времени после остановки скважины, т.е. снятие кривой восстановления давления;

- снятие изменения давления и дебита после пуска газовой скважины в эксплуатацию, т.е. снятие кривых стабилизации давления и дебита.

Для проведения исследований на нестационарных режимах (по КВД) скважину подключают к газопроводу или на факел (если скважина перед этим была закрыта), и фиксируют изменения на головке, в затрубном пространстве и её дебит. После стабилизации скважина закрывается, и снимают КВД на головке и в затрубном пространстве.

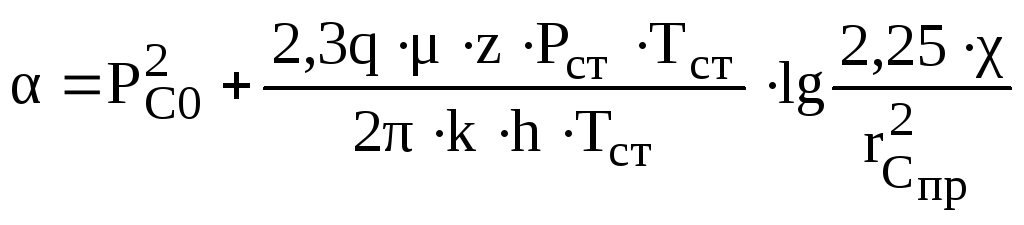

Обработку данных согласно теории неустановившегося притока газа к единичной скважине, вскрывающей бесконечный, однородный, постоянной толщины пласт, проводят по уравнению вида

![]() ,

(1)

,

(1)

где РС0– давление на забое до остановки скважины, МПа;

q – дебит газовой скважины до её остановки, МПа.

РС(t) можно представить в виде (для случая, когда время работы скважины Т до снятия КВД на много больше времени, необходимого для восстановления давления, t (Т≥20·t)

![]() ,

(2)

,

(2)

,

(3)

,

(3)

![]() .

(4)

.

(4)

Далее по уравнению (2) и по известным значениям Рс2(t) иtопределяется гидропроводность, проницаемость и пьезопроводность пласта по уравнениям вида:

![]() (5)

(5)

![]() ,

(6)

,

(6)

Здесь rСпр–

приведенный радиус скважины,![]() .

.

На рисунке 1 приведен типичный вид КВД.

Рисунок 1. Кривая восстановления давления

В таблице 1 приведены значения коэффициентов несовершенства по степени вскрытия.

Для определения параметров пласта используют конечный участок КВД, который продолжается влево до пересечения с осью координат. Так как данные замеров имеют различные отклонения от прямолинейного участка, то визуально его начало затруднительно выделить.

Таблица 1. Значение коэффициента несовершенствапо степени вскрытия (С1)

|

|

| ||||||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 | |

|

0,1 |

63,774 |

31,462 |

18,799 |

12,345 |

8,291 |

5,485 |

3,455 |

1,957 |

0,788 |

|

0,5 |

46,433 |

22,202 |

13,276 |

8,603 |

5,747 |

3,824 |

2,438 |

1,388 |

0,573 |

|

1,0 |

41,572 |

20,408 |

12,444 |

8,163 |

5,477 |

3,628 |

2,286 |

1,276 |

0,513 |

|

3,0 |

32,424 |

16,376 |

10,049 |

6,622 |

4,450 |

2,943 |

1,846 |

1,023 |

0,400 |

|

5,0 |

28,012 |

14,348 |

8,853 |

5,869 |

3,944 |

2,609 |

1,626 |

0,897 |

0,346 |

|

7,0 |

24,462 |

12,832 |

8,102 |

5,358 |

3,574 |

2,382 |

1,488 |

0,802 |

0,302 |

|

9,0 |

23,351 |

12,257 |

7,670 |

5,098 |

3,432 |

2,266 |

1,409 |

0,766 |

0,288 |

|

10,0 |

22,339 |

11,727 |

7,383 |

4,864 |

3,294 |

2,162 |

1,356 |

0,733 |

0,276 |

Для решения этой задачи следует постепенно отбрасывать начальные точки КВД с одновременным расчётом коэффициентов α и β коэффициента парной корреляции R, характеризующего тесноту линейной связи между ΔР2иlgt. Когда значениеRдостигнет наибольшего значения, это и будет моментом начала прямолинейного участка. Значение коэффициентов α, β иRрассчитывают по методу наименьших квадратов:

![]() ;

(7)

;

(7)

![]() ;

(8)

;

(8)

![]() .

(9)

.

(9)

В уравнениях (7) – (9) суммирование производится от 1 до J, гдеJ– число оставшихся на КВД точек (N– общее число замеров,N- 1 – число отброшенных точек начального участка КВД, характеризующего заполнение скважин газом).

Технология снятия кривых восстановлениядавления

Перед проведением исследований на нестационарных режимах скважину подключают к газопроводу или к линии испытания с выпуском газа в атмосферу. При этом фиксируется изменение давления на устье скважины, а так же давление и температура на ДИКТ и буфере. Если перед началом испытаний скважина не работала, то следует её запустить в работу, фиксируя процесс стабилизации давления на забое или устье, дебит скважины во времени. Следует отметить, что указанные ранее величины были полностью стабилизированы, так как эти значения являются исходными при определении стабилизированных значений забойного давления и дебита. По завершению регламентных работ скважину закрывают и фиксируют изменение давления на забое или устье газовой скважины, температуры (по возможности затрубное давление). При снятии величин забойного давления с помощью дистанционных приборов во времени, измерение температуры после закрытия скважины необязательно. При пластовых температурах более 323 К регистрация изменения температуры по стволу скважины обязательна, поскольку она оказывает влияние на характер кривой восстановления давления, снятой на устье скважины. Следует добавить, что если разница между забойной и устьевой температурой в процессе работы скважины не более 10 0С, то эти изменения в ходе восстановления давления на устье скважины не оказывают влияние на форму КВД и полученная кривая поддается обработке.

Снятие КВД на забое скважины является наиболее предпочтительным, особенно в высокодебитных скважинах с высокой пластовой температурой при небольших депрессиях на продуктивный пласт. Обязательными являются глубинные измерения при снятии КВД в газонефтяных скважинах.

Влияние различных факторов на форму КВД

Применение в настоящее время методики обработки КВД в основном для условий мгновенного закрытия скважины, работающей в однородном пласте при стационарном распределении давления до остановки и изотермическом процессе восстановлении давления. В реальных скважинах эти условия невыполнимы.

Изменение величины α во времени или после проведения ремонтно-профилактических работ свидетельствует о процессах загрязнения или очищении призабойной зоны скважин. Рост этого параметра за прошедшее время свидетельствует об ухудшении параметров ПЗП, а его уменьшение – об улучшении параметров ПЗП.

На основании результатов исследования скважины на нестационарных режимах определяется параметр т.н. ''скин-эффект'' С1

![]() (10)

(10)

где С – коэффициент несовершенства скважины по характеру и степени вскрытия;

к1 , к – коэффициенты проницаемости призабойной зоны и за её пределами.

Абсолютная величина C1характеризует качество призабойной зоны пласта: если С1> 0, то это говорит о плохом состоянии вскрытия. Для того чтобы C1≤ 0, необходимо проведение работ по интенсификации притока газа к скважине. Появление С1говорит о том, что общепринятая форма КВД будет искажена.

На практике формы КВД в газовых скважинах искажаются под влиянием различных факторов. К ним относятся:

-приток газа после закрытия скважины;

-допущения, принятые для решения исходного дифференциального уравнения;

-неоднородность пористой среды по толщине и по площади , неизотермичность процесса восстановления давления;

-технологические процессы до остановки скважины;

-изменение параметров газа и пористой среды от давления и температуры.

Естественно, что в основном на форму КВД одновременно оказывают влияние почти все факторы. Однако имеется ряд факторов, влияния которых можно избежать, если заранее составить всесторонне обоснованную программу исследовательских работ. Ниже рассмотрены возможности избежания влияния различных групп факторов.

1. Избежать притока газа к скважине после её закрытия невозможно, так как это равносильно закрытию скважины на забое в интервале притока газа к стволу. В результате незначительного влияния притока газа после закрытия скважины его учёт в большинстве случаев не устраняет искаженность кривой восстановления давления.

2.Невозможно избежать допущения, принятого при решении исходного дифференциального уравнения нестационарной изотермической фильтрации газа при линейном законе сопротивления.

Схематизация задачи для получения математической зависимости между отдельными параметрами, входящими в уравнение, с сохранением физической сущности процессов, происходящих при фильтрации газа в пористой среде, обусловлена природой. Неточности решения уравнения фильтрации связаны как со схематизацией задачи, так и с математическими методами его решения. Различные методы решения для одинаковых схематизации граничных и начальных условий дают весьма близкие результаты, и поэтому при обработке результатов испытания используются, как правило, наиболее простые методы. Если скважина окружена соседними работающими скважинами, то использование формулы для "бесконечного" пласта для обработки результатов испытания приводит к искажению формы КВД. Факторы, связанные с неоднородностью пласта по толщине и по площади, могут быть учтены (их исключить невозможно) частично в более строгой постановке, а частично приближенно. Есть приближенные аналитические решения задачи, учитывающие изменчивость параметров пласта по площади, а также численные и аналоговые решения, принимающие во внимание изменение параметров пластов по толщине.

4.Факторы, связанные с технологией снятия кривых восстановления давления:

- точность измерения и расчёта забойных давлений во времени;

- правильная фиксация момента закрытия скважины, продувка скважины на больших дебитах (депрессиях на пласт) перед закрытием для снятия кривой восстановления давления;

- продолжительность работы скважины перед закрытием на одном или нескольких часто сменяющихся режимах и другие - могут быть заранее исключены.

Но при снятии КВД в скважине, только что вышедшей из бурения, или после окончания ремонтных работ и её продувки на больших дебитах для очистки забоя от жидких и твердых примесей и при исследовании с испытателем на трубах, исключить технологический фактор невозможно.

5.Факторы, связанные с изменением параметров газа и пористой среды, могут быть учтены и в стадии решения основного дифференциального уравнения, и при обработке данных исследования по имеющимся формулам.

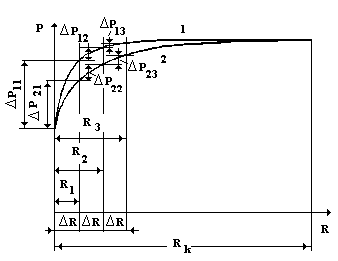

Различные формы искаженных кривых восстановления давления показаны на рисунке 2. В целом эти кривые можно разделить на три категории:

1)кривые, у которых искажены начальные участки;

2)кривые, у которых искажены конечные участки;

3)кривые, у которых искажены и начальные и конечные участки.

К наиболее часто встречаемым факторам, искажающим начальные участки кривых восстановления давления, относятся:

- продувка скважин перед снятием кривой восстановления давления;

приток газа к скважине после её закрытия; степень загрязнения или очищения призабойной зоны по сравнению с параметрами основного пласта;

- многопластовость залежи с различными параметрами.

Конечные участки кривых восстановления давления искажаются под влиянием следующих факторов:

- резкое ухудшение параметров или выклинивание основного пласта;

- остывание ствола скважины после остановки и сильное снижение температуры газа на месторождениях с высокой пластовой температурой;

- перераспределение давления в затрубном и трубном пространстве при наличии столба жидкости в стволе скважины и др.

Совокупность влияния всех факторов одновременно приводит к искажению как начального, так и конечного участка. Искажение формы КВД происходит и в процессе разработки месторождения. Очень часто кривые, имеющие неискаженную форму в начале разработки, искажаются со временем. Одной из причин, приводящей к искажению формы КВД, является выпадение, накопление и частичный вынос конденсата в призабойной зоне. Причиной искажения кривой является и увеличение или уменьшение проницаемости призабойной зоны в результате снижения пластового давления в процессе разработки месторождения. Характер изменения проницаемости призабойной зоны в процессе разработки зависит от типа пород, в частности от того, какой коллектор - терригенный или трещиноватый, устойчивый или рыхлый, высокопроницаемый или нет и т.д. Перед обработкой кривых восстановления давления интерпретатор-исследователь должен ознакомиться с характеристикой залежи, хронологией исследования данной скважины и отдать предпочтение той или иной методике, учитывающей ожидаемые изменения параметров, входящих в формулу обработки.

Необходимо отметить, что по форме КВД

можно определять и тип коллектора –

трещиноватый, трещиновато-пористый и

прочее. Тип коллектора определяется

путём обработки КВД в координатах

![]() от t. На рисунке 3 приведены типичные

формы КВД полученных в результате

исследования скважин на нестационарных

режимах в скважинах, вскрывших трещиноватые

и трещиновато-пористые коллектора.

от t. На рисунке 3 приведены типичные

формы КВД полученных в результате

исследования скважин на нестационарных

режимах в скважинах, вскрывших трещиноватые

и трещиновато-пористые коллектора.

Рисунок 2. Формы КВД, в зависимости от влияния неоднородности пласта, технологических факторов и изменения свойств пористой среды и газа:

Условные обозначения.

|

Номер вида КВД |

Причина искажения формы КВД |

|

а |

- приток газа после закрытия скважины; - нарушение линейного закона фильтрации |

|

б |

Ухудшение (начальный участок отклоняется вниз) или улучшение (начальный участок отклоняется вверх) состояния ПЗП |

|

в |

запаздывание закрытия скважины, т.е опережающий отсчёт времени |

|

г |

при снятии замера КВД на устье фонтанных труб или эксплуатационной колонны, в случае работы скважины по ним перед остановкой, либо после продувки высокодебитной скважины перед её закрытием |

|

е |

скважина расположена в ограниченном пласте, т.е. граница пласта оказывает влияние на конечный участок КВД |

|

ж |

В зоне дренирования скважины присутствуют низкопроницаемые или непроницаемые пласты, ограниченных размеров. |

|

д-к |

Форма конечного участка зависит от числа и конфигурации экранов, методики обработки, учёта неизотермичности процесса ВД З, И – угол 1 - β1; угол 2 – β2; угол 3 – β3; И – угол 1 - β1, К2/К1>1; угол 2 – β2, К2/К1<1 |

|

л |

Форма конечного участка КВД зависит от влияния условий на границах пласта (обработка КВД методом Хорнера для бесконечного пласта) |

В чисто трещиноватом пласте КВД представляет собой прямую линию под некоторым углом к оси времени, значение которого зависит от фильтрационных свойств пласта (рисунок 3 а).

В неоднородном трещиноватом пласте КВД представлена в виде ломаной линии, углы наклона линий и точки перелома зависят от параметров неоднородных участков и расстояния от участка с одним параметром до участка с другим параметром (рисунок 3 б)

При ухудшенной характеристике ПЗП трещиноватого пласта форма КВД имеет начальный вогнутый участок с выпуклостью в сторону оси времени, и чем позже КВД выходит на прямую, тем значительней зона с ухудшенными параметрами (рисунок 3 в).

Обработка КВД для трещиновато-пористых пластов по зависимостям для пласта с конечными размерами, представляется кривой с выпуклостью к оси времени t (рисунок 3 г).

При ухудшенной характеристике ПЗП трещиновато пористого пласта КВД имеет на начальном участке выпуклость к оси времени t, а осевая часть - выпуклостью от оси времени t (рисунок 3 д).

Рисунок 3. Формы КВД определяемые

обработкой в координатах

![]() от t для оценки трещиноватости и

неоднородности продуктивного газоносного

пласта

от t для оценки трещиноватости и

неоднородности продуктивного газоносного

пласта

ЛЕКЦИЯ №20

Газоконденсатные исследования скважин. Общие положения. Обвязка скважины при исследовании газоконденсатных характеристик при одно - и двухступенчатой сепарации; подготовка скважины к исследованиям. Исследовательское оборудование. Специальные исследования газовых и газоконденсатных скважин.

Исследования на газоконденсатность осуществляется с целью определения параметров и показателей, являющихся исходными данными для подсчёта запасов газа и конденсата, проектирования разработки и обустройства месторождений, переработки конденсата и контроля за разработкой месторождения.

При исследовании газоконденсатных скважин в первую очередь определяются фазовый и углеводородный составы смеси до начала разработки месторождения или залежи, а затем прогнозируют и контролируют их изменение в процессе эксплуатации в системе ''пласт – скважина – сепаратор – магистральный газопровод''.

Исследования таких скважин классифицируются следующим образом:

- первоначальные исследования всех разведочных и первых добывающих скважин, что позволяет изучить характер изменения газоконденсатной характеристики залежи или месторождения по площади и разрезу, по полученным данным можно судить о наличии нефтяной оторочки;

- текущие исследования – уточнение запасов и потерь конденсата в пласте, получения исходных данных для ежегодного планирования добычи конденсата и обоснования режима сепарации соответственно с текущим составом газоконденсатной смеси;

- специальные исследования фазового и углеводородного составов газоконденсатной смеси в системе ''пласт – скважина – сепаратор – магистральный газопровод'' на различных этапах эксплуатации месторождения (залежи).

Исследования газоконденсатных скважин позволяют получить комплекс данных (газоконденсатная характеристика залежи), включающий в себя:

- фазовый и углеводородный составы газоконденсатной смеси в пластовых условиях до ввода в эксплуатацию месторождения (залежи);

- изотерму конденсации при пластовой температуре;

- содержание конденсата в добываемом природном газе, составы природного газа и конденсата за весь период снижения пластового давления от начального до остаточного;

- изотермы сепарации устьевого природного газа в интервале температур сепарации от 258 до 293 К и давлениях от 2,0 до 10,0 МПа;

- физико-химические свойства и составы природного газа и конденсата, отобранных на устье скважины или же из сепаратора;

- фазовое состояние, составы и свойства природного газа и конденсата в системе ''пласт – скважина – сепаратор – магистральный газопровод''.

Газоконденсатная характеристика нужна в следующих случаях:

- при подсчёте запасов конденсата и компонентов, которые представляют газоконденсатную смесь;

- технико-экономического обоснования способа разработки месторождения (залежи) на режиме истощения или с поддержанием пластового давления;

- для обоснования режима сепарации или же режима работы УКПГ;

- проектирования системы разработки и обустройства газового промысла;

- контроля и наблюдения за разработкой и эксплуатацией месторождения (залежи).

Для осуществления исследований на газоконденсатную характеристику на месторождении выбирается одна высокопродуктивная скважина. Если же месторождение является многопластовым, то исследуется такое количество скважин, чтобы были охвачены залежи, содержащие основные запасы конденсата.

Скважина, выбранная для проведения исследований на газоконденсатную характеристику, должна удовлетворять следующим требованиям:

- она должна эксплуатироваться с минимально допустимым дебитом газа (скорость движения газа на башмаке фонтанных труб 4,0 м/с), обеспечивающим вынос с забоя и из ствола образовавшегося конденсата в исследовательскую аппаратуру;

- подача природного газа осуществляется по фонтанным трубам, спущенным до подошвы исследуемого пласта;

- для обеспечения постоянного дебита газа давление сепарации должно быть менее половины значения устьевого рабочего давления или равно ему;

- при депрессии на пласт, не превышающей 10 %, подготовительный период работы скважины не должен превышать 2 суток;

- подготовительный период работы скважины считается завершенным, в случае, когда давление и температура природного газа на устье скважины постоянны и не изменяются выход и состав (плотность конденсата при его периодических замерах);

-при подключении скважины к газопроводу, после сепаратора следует устанавливать регулятор обратного давления.

Необходимым условием выноса жидких и твердых примесей является достаточность скорости потока, которая может быть определена из выражения следующего вида

![]()

где Qм– минимальный дебит газа, тыс.м3/сут;

Z – коэффициент сверхсжимаемости газа;

T – температура газа в рассматриваемом сечении, Т;

Р – давление на этом сечении, МПа;

D – диаметр сечения, м.

Если конструкция фонтанных труб ступенчатая, то требуемая скорость потока должна быть ниже башмака в зоне притока газа, а также в сечении, где диаметр переходит от меньшего к большему значению.

Промысловые исследования скважин на газоконденсатность осуществляют с использованием следующего оборудования:

- сепараторов изготовленных самими предприятиями, проводящими разведку или разработку данного газоконденсатного месторождения;

- контрольных сепараторов, входящих в комплект УКПГ на промыслах;

- малогабаритных сепарационных установок типа ''Конденсат – 2'', НТ ПКП – 5 (8);

- передвижных установок типа ''Порта-Тест''.

Рассмотрим краткое описание указанного выше оборудования для исследования скважин на газоконденсатность.

Исследовательский сепаратор должен удовлетворять следующим требованиям (см. рисунок 1):

- работать на нагрузку, не превышающую 50 % его паспортной производительности и обеспечивать полное отделение жидкой фазы от газа;

- располагаться от устья скважины на расстояние не менее 60 м;

- его обвязка со скважиной производится без проведения сварочных работ;

- если температура и давление на устье скважины обеспечивают безгидратный режим в линии, соединяющей сепаратор со скважиной, то штуцер постоянного сечения устанавливается на устье, в противном случае – у входа в исследовательский сепаратор;

- предохранительная мембрана устанавливается на входе в сепаратор за штуцером и должна срабатывать при превышении рабочего давление более чем на 10 %;

- отбор сырого конденсата из сепаратора осуществляется с помощью замерных кранов, установленных на различных уровнях по вертикали в стенке сепаратора.

Принципиальная схема обвязки исследовательского оборудования при проведении одноступенчатой сепарации природного газа приведена на рисунок 1.

Рисунок 1. Принципиальная схема обвязки сепаратора со скважиной при одноступенчатой сепарации природного газа:

1 – устье скважины; 2 – соединительная линия; 3 – сепаратор; 4 – штуцер; 5 – замерное устройство; 6 – карман под термометр; 7 – краны; 8 – вентиль

Исследования на газоконденсатность проводят по следующей схеме. Продукция скважины с устья 1 по соединительной линии 2 через штуцер 4 поступает в сепаратор 3. В сепараторе 3 происходит отделение конденсата от природного газа. Далее газ направляется на замерное устройство 5 (ДИКТ, ДП-430 и т.п.) и оттуда поступает на факел, либо в газопровод. Выделившийся конденсат может замеряться либо в отдельной ёмкости, соединенной через вентиль 8 с сепаратором, либо непосредственно в самом сепараторе 3. Выход сырого конденсата в сепараторе 3 осуществляется при помощи кранов 7. Если конденсатный фактор превышает 300 см3/м3, то замеры производят в атмосферных резервуарах. Выход дегазированного конденсата замеряется линейкой, позволяющей отбивать уровень раздела воды и газового конденсата.

После продувки и закрытия задвижки, обеспечивающей сброс накопившегося конденсата, приоткрывается нижний кран (все остальные при этом закрыты). При появлении из крана брызг конденсата, он закрывается и включается секундомер. Одновременно с этим открывается вышележащий кран и т.п. По известному объёму между ближайшими кранами, времени накопления конденсата, и количества прошедшего за этот период времени газа определяется выход конденсата (см3/м3).

Для проведения исследований на газоконденсатность. контрольный сепаратор УКПГ обычно используется для текущих газоконденсатных исследованиях. В процессе эксплуатации скважины перед исследованиями следует осуществлять постоянный контроль за изменением давления, температуры, дебитов по газу, конденсату и воде. Следует отметить, что при исследованиях через контрольный сепаратор, замеренный газоконденсатный фактор изменяется во времени, что обуславливается пульсацией выноса жидкой фазы из скважины и т.д. Для получения более достоверной информации в этом случае следует выявить рациональную продолжительность исследований на газоконденсатность на основе дискредитации дебитов газа и конденсата в заданном режиме. Следует отметить, что контрольный сепаратор УКПГ в основном применяется при масштабных газоконденсатных исследованиях, сущность которых заключается в применении рекомбинации больших газоконденсатных потоков, проходящих через УКПГ. В этом случае замеряют расходы газа и конденсата на выходе из УКПГ, и далее рассчитывается газоконденсатный фактор. Такой подход к исследованиям на газоконденсатность с использованием рекомбинированных проб позволяет определять состав газа, добываемого в зоне дренирования УКПГ.

Рассмотрим схему исследования скважины с использованием системы низкотемпературной сепарации на УКПГ (рисунок 2).

П оток

газа из блока входных линий 1 поступает

в сепаратор первой ступени С-01 с давлением

оток

газа из блока входных линий 1 поступает

в сепаратор первой ступени С-01 с давлением![]() ,

где происходить первичное разделение

смеси на газ и жидкость, причём последняя

направляется на трехфазный разделитель

С-03, где осуществляется частичная

дегазация за счёт снижения давления до

величины, превышающей давление сепарации

во второй ступени на 0,2 – 0,3 МПа и

разделение жидкости на газовый конденсат

и водоингибиторную смесь. Из сепаратора

С-01 газ поступает в теплообменник Т-01,

в котором он охлаждается потоком газа

из сепаратора второй ступени С – 02. .

Полученный нестабильный конденсат из

разделителя С-03 и сепаратора с-02

смешивается в один поток и отправляется

на газоперерабатывающий завод.

,

где происходить первичное разделение

смеси на газ и жидкость, причём последняя

направляется на трехфазный разделитель

С-03, где осуществляется частичная

дегазация за счёт снижения давления до

величины, превышающей давление сепарации

во второй ступени на 0,2 – 0,3 МПа и

разделение жидкости на газовый конденсат

и водоингибиторную смесь. Из сепаратора

С-01 газ поступает в теплообменник Т-01,

в котором он охлаждается потоком газа

из сепаратора второй ступени С – 02. .

Полученный нестабильный конденсат из

разделителя С-03 и сепаратора с-02

смешивается в один поток и отправляется

на газоперерабатывающий завод.

Рисунок 2. Схема исследования скважин на газоконденсатность с использованием системы НТС на УКПГ:

1 -блок входных от скважин линий; 2 – сепаратор I-ой ступени, 3 – сепаратор II – ой ступени; 4 - трехфазные разделитель; 5 - теплообменник; 6 - дросселирующая задвижка; 7, 8- регуляторы давления на линиях газа и конденсата, направляемых на ГПЗ

Рассмотрим конструктивные особенности малогабаритных установок ''Конденсат – 2'' и НТ-ПКП-8. Методика исследования скважин на газоконденсатность разработанная ВНИИГАЗом требует разделения на фазы всего потока в промышленных сепараторах после одно-, двухдневной продувки скважины, с целью стабилизации выноса жидкости с забоя скважины, что позволяет избежать неравномерности распределения фаз по сечению трубы.

Известно, что для снятия кривых изотерм или изобар нестандартных сепараторов или контрольных сепараторов УКПГ подключают малые термостатирующие установки, которые позволяют снять изотермы конденсации в широком диапазоне изменения температур. В качестве малых термостатирующих установок при исследовании на газоконденсатность используются приборы ''Конденсат – 2'' и НТ-ПКП-8.

Установка "Конденсат - 2" предназначена для определения количества конденсата в природном и попутном газе при различных термобарических условиях. Принципиально она является малой установкой НТС, и её принципиальная схема приведена на рисунке 3.

Рисунок 3. Схема установки ''Конденсат – 2''

1, 2 – сепараторы I-ой и II-ой ступени; 3 – теплообменник; 4,

5 – ёмкости для стабилизации конденсата и для ингибитора;

6 – расходомер газа; 7, 8 – мерные цилиндры; 9 – вихревые камеры.

Установка состоит из сепараторов 1 и 2, теплообменника 3, ёмкости для стабилизации конденсата 4, ёмкости для ингибирования 5, счетчика газа 6, мерных цилиндров 7 и 8, а также вихревых камер 9. Принцип работы установки сводится к следующему. Она подключается с помощью вентиля для манометра к трубопроводу, по которому движется поток газа. Поток газа поступает в сепаратор I-ой ступени, где происходит отделение капельной жидкости и далее он поступает в теплообменник 3 с целью дальнейшего охлаждения. Для устранения возможного гидратообразования в поток может впрыскиваться ингибитор гидратообразования из ёмкости 5. Во II -ой ступени после достижения соответствующей температуры из газообразной смеси отделяется жидкая фаза, соответствующая установленным значениям Рспи Тсп во втором сепараторе. Охлаждение газа осуществляется его дросселированием после теплообменника и вихревым расширением газа с помощью вихревых камер 9 работающим от газа из общего потока. Это позволяет обеспечить достижение температуры до минус 600С. Расход газа замеряется с помощью счётчика 6. Стабилизация газового конденсата производится в ёмкости 4. Замер жидкости, выделившейся после обеих ступеней сепарации, осуществляется мерными цилиндрами 8.

Установка НТ-ПКП-8. представлена на рисунке 4 и включает в себя отбойник загрязнения 4, метанольной ёмкости 7 с капельницей 8, теплообменников 9, 14, 17 и 21, сепараторов 18 и 27, вихревых трубок Ранка 12 и 25, термостатируемых мерников конденсата 19 и 26, расходомера 28, манометров 6, термометров 5 и т.д.

Рисунок 4. Схема установки '' НТ-ПКП-8''

1 – трубопровод со скважины;2, 10, 11, 13, 16, 20, 23, 24, 29 – отводные или подводящие трубки; 3, 15 – вентиля;

4 – отстойник; 5 – термометр; 6 – манометр; 7 – ёмкость для ингибитора; 8 – дозировочные устройства; 9, 14, 17, 21 – теплообменники; 12, 25 – вихревые трубки Ранка; 18, 27 – сепараторы; 19, 26 – мерники конденсата; 22 – ТТР – 3; 28 – расходомер газа.

Принцип работы НТ-ПКП-8 следующий: исследуемый газ из трубопровода 7 по трубке 2 подается в прибор и в отбойник 4, очищается от жидких и твердых примесей. После отбойника в поток сначала вводят ингибитор гидратообразования, а затем его разделяют на технологический и исследуемый потоки. Технологический поток поступает в теплообменник 9 для предварительного охлаждения при высоком давлении и после; редуцирования вентилем 15 используется хладагент в теплообменнике 17 для получения более низких температур (до минус 750С). Исследуемый поток поступает в теплообменники 14 и 17 для охлаждения, а затем подается в сепаратор 15 для отделения от жидкой фазы. В мернике 19 визуально определяется количество нестабильного конденсата, выделившегося при давлении и температуре в сепараторе 25. Количество газа после сепаратора определяется в расходомере 28. Охлаждение или нагрев в теплообменниках 9 и 14 производится при помощи газа, поступающего из вихревой трубы 12, где используется энергия технологического потока газа, подаваемого по трубке 17 из газопровода. Контроль за степенью улавливания конденсата в сепараторе 18 осуществляется при помощи теплообменника 17 и сепаратора 27, в которых поддерживаются те же давление и температура, что и в сепараторе 18. Подогрев или охлаждение в теплообменнике 21, в зависимости от поставленной задачи, производится газом, поступающим из вихревой трубки 25, где производится нагрев или охлаждение газа за счёт энергии газа из газопровода, подаваемого на трубке 24. Отработанные газы отводятся по трубкам 10, 13, 16, 20 и 29. Основные технические параметры НТ-ПКП-8: скорость газа в сепараторе 0,005 - 0,01 м/с; пропускная способность 5 - 35 м3/ч; расход газа на одну вихревую трубку 40 - 75 м3/ч; масса прибора около 20 кг; габаритные размеры (250х400х450) · 10-3м.

Установка типа ''Порта-Тест'' применяется для промысловых газоконденсатных исследований на месторождениях в добываемой продукции, которых нет коррозионно-активных компонентов.

Принципиальная схема установки приведена на рисунке 5. Установка типа ''Порта-Тест'' включает в себя: подогреватель, сепаратор, измеритель расходов, давлений и температур.

Газоконденсатная смесь из скважины направляется в подогреватель 1, в котором нагревается до температуры предусмотренной программой исследований скважины.

На регулируемом штуцере давление понижается до рабочего, но не более чем 10 МПа. После чего газожидкостная смесь поступает в сепаратор 2 для дальнейшего отделения жидкой фазы от газовой фазы. Находящийся в нижней части сепаратора жидкостной накопитель позволяет осуществить разделение водометанольной смеси и газового конденсата друг от друга за счёт разности плотностей.

Рисунок 5. Технологическая схема установки "Порта-Тест"

1 -подогреватель; 2 - сепаратор; 3-5 - расходомеры: 3 - для газа, 4,5 - для конденсата и воды; 6,7 - уровнемерные трубки для конденсата и воды; 5 - ёмкость для метанола; 9 - скруббер; 10 - компрессоры для воздуха; 11 - скважина

Технические показатели основных узлов установки "Порта-Тест" приведены в таблице 1.

Таблица 1. Техническая характеристика установки ''Порта-Тест''

|

Наименование узла |

Р, МПа |

Т, К |

Q, м3/сут |

Габариты, м |

Примечание | |

|

диаметр |

высота | |||||

|

Сепаратор |

10 |

245 - 310 |

1,5·106 250 350 |

0,4 |

2,8 |

Неочищенный газ, сероводород, вода и конденсат |

|

Подогреватель Корпус

змеевик |

-

17 |

353

293 |

-

-

- |

1,8 |

8,8 |

50%ДЭГ + 50 % воды неочищенный газ - |

|

Скруббер |

0,035 |

253 - 283 |

- |

- |

- |

неочищенный газ |

|

Счётчик конденсата |

- |

- |

≤ 0,286 |

- |

- |

Нестабильный конденсат |

|

Счётчик воды |

- |

- |

≤ 0,286 |

- |

- |

- |

Циклонный трехфазный сепаратор 2 представляет собой вертикальную камеру с завихрителем и каплеотбойником. Газожидкостная смесь поступает в сепаратор через боковой тангенциальный вход и за счёт центробежного движения он ударяется о стенку (перегородку) изменяя при этом свое направление, далее поступает в вихревую трубу, а затем в газоотводящую линию. Жидкая фаза отбрасывается к стенке, стекает в нижнюю часть сепаратора. Сброс жидкости производится автоматически с одновременным замером счётчиками роторного типа "Барток". Постоянный уровень жидкой фазы поддерживается при помощи двух регуляторов уровня жидкости. Отсепарированный газ и жидкости после сепарации направляются в технологические линии установки комплексной подготовки газа или в факельную линию. Расход газа сепарации измеряется расходомером типа "Барток" или "Норд" и регистрируется самопишущим прибором дифференциального типа.

После пуска и вывода на режим установка работает полностью в автоматическом режиме. Во избежание образования гидратов предусмотрена закачка метанола дозировочным насосом. Основным элементом блока подогрева газа являются скруббер и сам подогреватель. Номинальная мощность подогревателя с обогревом природным газом с использованием в качестве теплоносителя смеси (1:1) воды и диэтиленгликоля составляет 3 млн Вт/ч. Отопление подогревателя осуществляется от газовой линии низкого давления, питающегося от основного потока.

Исследования газоконденсатных характеристик при одноступенчатой сепарации природного газа

Как говорилось ранее, исследования на газоконденсатность осуществляют комплексно в промысловых и лабораторных условиях. По результатам промысловых исследований скважин строят изотермы сепарации, отбирают пробы газа и конденсата на различных элементах системы ''пласт – скважина – сепаратор – магистральный газопровод''. В лабораторных условиях отобранные пробы используются для определения состава и свойств природного газа и конденсата, расчёта состава газоконденсатной смеси до начала эксплуатации залежи, прогнозирования изменения состава и свойств добываемой смеси.

Определение газоконденсатных характеристик при одноступенчатой сепарации природного газа обычно используется в случае, когда в исследуемой продукции содержится незначительное количество воды и механических примесей. После пуска скважины в работу (первый день) осуществляется контроль за давлением, температурой, дебитом газа и характером извлекаемой продукции. Периодически производят контрольные замеры выхода конденсата и его плотности. При воспроизводимости результатов в пределах 3,0 – 4,0 % приступают к проведению основных исследований (точность определения величины выхода газового конденсата).

Получаемые результаты определений, считаются надежными, если рабочий объём замерной ёмкости конденсата и его выход таковы, что позволяют проводить минимум трех минутные замеры скапливающегося сырого конденсата. Если же это не удается осуществлять, то проводятся дополнительные исследования по выходу конденсата (дегазированного) в ёмкости-резервуаре при атмосферном давлении.

Обычно для замера выхода дегазированного конденсата с конденсатным фактором до 300 см3/м3используется резервуар объёмом 20 – 30 м3и диаметром не более 3 м, при выходе конденсата 400 см3/м3и более объём резервуара должен быть 50 – 100 м3и диаметром не более 6 м.

По полученным данным исследований строится графическая зависимость во времени следующих параметров - выход дегазированного конденсата, суммарного накопления конденсата, суммарного накопления воды, плотности конденсата, суммарного количество отобранного газа (рисунок 6).

Рисунок 6. Результаты исследования на

газоконденсатность при одноступенчатой

сепарации: суммарная добыча: 1 – воды;

2 – газа сепарации; 3 – конденсата; 4 –

газоконденсатный фактор; 5 – плотность

конденсата

![]()

Выход сырого конденсата определяется по выходу дегазированного конденсата в стальном термостатирующем калиброванном контейнере и стеклянной мерной колбы или цилиндра. Колба помещается в резервуар на несколько часов для стабилизации в ней дегазированного конденсата с углеводородными парами (рисунок 7).

Рисунок 7. Устройство для определения объёмного коэффициента усадки сырого конденсата:

1, 2, 3, 4 – вентили; 5, 6 – стальные капилляры, 7 – сепаратор; 8 – контейнер

Определение объёма сырого конденсата, который при дегазации выделит единицу объёма дегазированного конденсата, осуществляется следующим образом. На первом этапе исследований контейнер 8 с помощью стального капилляра 5 подключается к нижней части сепаратора 7. Затем через вентиля 1 и 3 контейнер 8 заполняется газовой фазой из сепаратора 7, при этом нижний вентиль 4 немного приоткрыт (для удаления воздуха из контейнера 8). Далее при выравнивании давления в контейнере и сепараторе, вентиля 3 и 4 закрывают, а вентилям 2 и 4 подсоединяется капилляр 6. Когда поверхность уровня зеркала конденсата поднимется выше вентиля 2, капилляр 5 отключается. После этого, при полностью открытых вентилях 2 и 4, через вентиль 3 с очень малой скоростью из контейнера 8, спускается газовая фаза. Такая операция позволяет избежать разгазирования поступающего в контейнер из сепаратора сырого конденсата. При поступлении через вентиль 3 жидкой фазы, следует закрыть вентиля 3 и 4. Для предотвращения разгазирования при заполнении контейнера сырым конденсатом температуру в нем следует поддерживать равной температуре сепарации. На втором этапе исследований контейнер 8 со свежей порцией сырого конденсата снова подключается капилляром 5 к вентилю 1, а капилляр 6 – отключается. Последовательным открытием вентилей 1, 3 и 4 сырой конденсат вытесняют газовой фазой сепаратора из контейнера при постоянном давлении. Вентиль 4 слегка приоткрыт, обеспечивая тем самым медленное поступление жидкой фазы в колбу. После вытеснения всей жидкой фазы из контейнера в колбу для осушки стенок контейнера ещё некоторое время через него подается газ. Колба с конденсатом тут же помещается в резервуар и через несколько часов стабилизации, она извлекается из резервуара. Далее фиксируется объём конденсата и его температура, и с помощью таблицы 2 определяется его объём при температуре 20 0С.

Таблица 2. Температурные поправки на плотность стабильных конденсатов

|

Плотность, г/см3 |

Температурная поправка на 1 0С |

Плотность, г/см3 |

Температурная поправка на 1 0С |

|

0,6900 – 0,6999 |

0,000910 |

0,8500 – 0,8589 |

0,000699 |

|

0,7000 – 0,7099 |

0,000897 |

0,8600 – 0,8699 |

0,000686 |

|

0,7100 – 0,7199 |

0,000884 |

0,8700 – 0,8799 |

0,000673 |

|

0,7200 – 0,7299 |

0,000870 |

0,8800 – 0,8899 |

0,000660 |

|

0,7300 – 0,7399 |

0,000857 |

0,8900 – 0,8999 |

0,000647 |

|

0,7400 – 0,7499 |

0,000844 |

0,9000 – 0,9099 |

0,000633 |

|

0,7500 – 0,7599 |

0,000831 |

0,9100 – 0,9199 |

0,000620 |

|

0,7600 – 0,7699 |

0,000818 |

0,9200 – 0,9299 |

0,000607 |

|

0,7700 – 0,7799 |

0,000805 |

0,9300 – 0,9399 |

0,000594 |

|

0,7800 – 0,7899 |

0,000792 |

0,9400 – 0,9499 |

0,000581 |

|

0,7900 – 0,7999 |

0,000778 |

0,9500 – 0,9599 |

0,000670 |

|

0,8000 – 0,8099 |

0,000765 |

0,9600 – 0,9699 |

0,000554 |

|

0,8100 – 0,8199 |

0,000752 |

0,9700 – 0,9799 |

0,000541 |

|

0,8200 – 0,8299 |

0,000738 |

0,9800 – 0,9899 |

0,000528 |

|

0,8300 – 0,8399 |

0,000725 |

0,9900 – 1,0000 |

0,000515 |

|

0,8400 – 0,8499 |

0,000712 |

- |

- |

На основании полученных данных вычисляют объёмный коэффициент как отношение объёма пробы сырого конденсата при давлении и температуре сепарации к объёму конденсата, полученному при атмосферном давлении и температуре 20 0С. Данный показатель используется для подсчёта выхода сырого конденсата, на основании замера выхода дегазированного (резервуарного) конденсата.

После определения выхода конденсата осуществляют одновременный отбор проб отсепарированного природного газа и сырого конденсата. Пробы отсепарированного газа отбираются в газовый баллон ёмкостью 40 л, рассчитанное рабочее давление на 15,0 МПа. Проба природного газа отбирается либо из верхней части сепаратора, либо через ниппель, вваренный в верхнюю часть трубы на выходе из сепаратора.

Отбор проб сырого газа производят через нижний вентиль контейнера высокого давления, объем которого составляет 150 – 200 см3. Контейнер с помощью стального капилляра подключается к пробоотборному крану конденсатосборника. К верхнему вентилю контейнера через манифольд подключается образцовый манометр, рассчитанный на 1,5 – 2,0 – кратное давление отбора. Контейнер устанавливается в вертикальном положении и затем, полностью открывают кран конденсатосборника и нижний вентиль на нём. Вентиль на манифольде только на три – пять оборотов. Далее в течение 1 – 2 мин через него пропускают конденсат под давлением, равным давлению в точке отбора. Отбор проб сырого конденсата осуществляют в следующей последовательности: первоначально закрывают вентиль на манифольде, затем верхний и только спустя одну минуту – нижний вентиль контейнера. После этого перекрывается пробоотборный кран ёмкости, контейнер отсоединяют от конденсатосборника и манифольда.

Исследования газоконденсатных характеристик при двухступенчатой сепарации

Исследования газоконденсатных характеристик при двухступенчатой сепарации обычно используют, когда в исследуемой продукции содержится значительное количество воды и механических примесей. Принципиальная схема обвязки исследовательского оборудования для определения газоконденсатных характеристик при двухступенчатой сепарации природного газа приведена на рисунок 8.

Рисунок 8. Схема обвязки исследовательской сепарационной установки и промыслового оборудования технологической линии группового пункта:

1 – вход природного газа со скважины на групповой пункт; 2 – сепаратор I-й ступени технологической линии; 3 – теплообменник; 4 – сепаратор НТС технологической линии; 5 – исследовательский сепаратор; 6 – малый термостатируемый сепаратор МТС; 7 – штуцер постоянного сечения; 8 – регулируемый штуцер; 9 – капилляр для подачи газа в МТС; 10 – сброс конденсата в промысловый резервуар

Природный газ с конденсатом из сепаратора

первой ступени 2 (сброс конденсата

перекрыт) поступает в теплообменник 3

и далее через штуцер 7 в исследовательскую

аппаратуру 5, где конденсат отделяется

от природного газа при заданных давлении

и температуре. Из исследовательского

сепаратора 5 отсепарированный газ через

регулируемый штуцер 8 поступает либо

через теплообменник 3 (холодный режим),

либо непосредственно (горячий режим) в

промысловый сепаратор НТС 4 и далее в

газосборный коллектор. Конденсат после

замера его выхода поступает в промысловый

резервуар. Исследовательская аппаратура

(ЛПГ) включает в себя большую сепарационную

![]() установку

(БСУ) и малогабаритную термостатируемую

установку (МСУ). БСУ выполняет роль

сепаратора первой ступени, а МСУ –

второй ступени сепарации. Принципиальная

схема МСУ приведена на рисунок 9.

установку

(БСУ) и малогабаритную термостатируемую

установку (МСУ). БСУ выполняет роль

сепаратора первой ступени, а МСУ –

второй ступени сепарации. Принципиальная

схема МСУ приведена на рисунок 9.

Рисунок 9. Принципиальная схема МСУ: 1 - кран БСУ; 2 – газ высокого давления из линии до штуцера; 3 – карман под термометр; 4 – манометр образцовый; 5 – регулируемый вентиль; 6 – сепаратор термостатируемый; 7 – холодильник; 8 – уравнительная ёмкость; 9 – счетчик газа; 10 – запорный вентиль холодильника; 11 – впускной запорный вентиль

Малая термостатируемая сепарационная установка состоит из сепаратора 6, помещенного в баню, холодильника 7, уравнительной ёмкости 8 и счётчика газа 9. Она подсоединяется к отводящей трубе БСУ (см. рис. 9) с помощью регулируемого вентиля. Охлаждение бани сепаратора и теплого газа в холодильнике осуществляется газом высокого давления 2, отбираемого из входной трубы до штуцера большого сепаратора, который редуцируется до атмосферного давления вентилем 5.

Природный газ из сепаратора БСУ через вентиль 10 и регулировочный вентиль 5 поступает в сепаратор 6. В сепараторе 6 происходит отделение от природного газа жидкой фазы, которая попадает в нижнюю его часть, служащую конденсатосборником. Отсепарированный газ поступает в уравнительную ёмкость 8 и оттуда направляется на счётчик газа 9.

Количество выделившегося конденсата после первой ступени сепарации, определяется следующим образом:

- термостатируемый сепаратор подключается к вентилю, находящемуся на верхней образующей трубы, отводящей газ сепарации;

- баня сепаратора и холодильник подсоединяются к вентилю, расположенному до штуцера у БСУ;

- трубка, отводящая газ из сепаратора, соединяется через уравнительную ёмкость со счётчиком газа;

- получение низких температур обеспечивается за счет расширения природного газа высокого давления;

- по достижению в сепараторе заданной температуры и давления, конденсатосборник продувают природным газом;

- объём скапливающегося в нижней части термостатируемого сепаратора сырого конденсата замеряют при помощи кранов, либо через смотровое стекло;

- по количеству прошедшего через счётчик газа и скопившегося в конденсатосборнике конденсата определяется его объём.

Для осуществления исследований газоконденсатных характеристик методом двухступенчатой сепарации необходимо выполнить следующие операции:

- выбрать высокопродуктивную скважину с устьевым давлением выше давления в первой ступени сепарации на групповых пунктах;

- в БСУ установить давление равное 16,0 МПа, и, минуя теплообменник 4, отсепарированный газ направить в сепаратор второй ступени 6 (температура в БСУ устанавливается в режиме "горячий");

- одновременно из БСУ отобрать часть газа (менее 1 процента объёмного) в МТС, где давление устанавливается, равным давлению в сепараторе, а температура - последовательно минус 10; 5 и 20 0С;

- замерить выход конденсата в БСУ и МСУ при трех значениях температур;

- сохраняя в БСУ давление, понизит температуру на 15 – 20 0С теплообменником ("холодный" режим с 50 или 100 %-ным пропуском отсепарированного в БСУ газа в теплообменник);

- в БСУ, регулируемым штуцером 8, понижают давление на 3,0 – 4,0 МПа и повторяют серию опытов по замеру выхода конденсата в БСУ и МТС.

Замеры выхода конденсата осуществляют в БСУ на трех-четырех режимах по давлению, при чем, на каждом режиме для двух-трех значений температуры. По полученным данным строятся графические зависимости выхода конденсата от температуры для различных значений давления для первой и второй ступеней сепарации природного газа. Затем, на основе полученных графических зависимостей строятся изотермы конденсации – выход конденсата от давления для различных температур для первой и второй ступеней сепарации.

Определение состава пластового газа и сырого конденсата

Согласно инструкции по исследованию газоконденсатных месторождений на газоконденсатность (1975 г.) исследования состава природного газа и конденсата в лабораторных условиях осуществляют согласно схеме, приведенной на рисунке 10.

Отобранные пробы сырого конденсата подвергают дегазации на лабораторной установке приведенной на рисунке 11.

Методика проведения дегазации сырого конденсата заключается в следующем. Контейнер с сырым конденсатом 3 помещается в термостатируемую баню 2, где с помощью термостата 1 поддерживается постоянная температура. Для улавливания жидких углеводородов используются стеклянные змеевидные ловушки 7 погруженные в охлаждающую смесь льда с солью, обеспечивающие температуру минус 20 0С. Разгазирование проб сырого конденсата осуществляется со скоростью не более 5 л/ч путем открытия вентиля 5 на контейнере 3 и направлением газа в газометр 8. Температура в бане поддерживается на уровне 200С. После прекращения выделения газа из контейнера 3 температура в бане поднимается до 350С, и выделившееся дополнительное количество природного газа также направляется в газометр 8. Из собранного в ловушках 7 конденсата также удаляется растворенный газ за счёт поднятия температуры охлаждающей смеси до 50С. Далее предварительно охлажденный до 10 – 150С конденсат из контейнера 3 вместе с конденсатом из ловушек 7 подвергается дебутанизации на лабораторной ректификационной колонке.

Рисунок 10. Схема исследований проб природного газа и конденсата

Рисунок 11. Принципиальная схема лабораторной установки по дегазации сырого конденсата: 1 – термостат; 2 – баня; 3 – контейнер; 4 – термометр; 5 – вентиль; 6 – манометр; 7 – ловушки; 8 – газометр

Принципиальная схема установки дебутанизации дегазированного конденсата приведена на рисунке 12.

Рисунок 12. Принципиальная схема установки по дебутанизации дегазированного конденсата:

1 – колба; 2 – колбонагреватель; 3 – ЛАТР; 4 - ректификационная колонка; 5 – холодильник; 6 – приёмник; 7 – ловушка; 8 – охлаждающая смесь соли со льдом; 9 – газовая бюретка; 10 – термометр; 11 – кран

Замеры выхода конденсата осуществляют в БСУ на трех-четырех режимах по давлению, при чем, на каждом режиме для двух-трех значений температуры. По полученным данным строятся графические зависимости выхода конденсата от температуры для различных значений давления для первой и второй ступеней сепарации природного газа. Затем, на основе полученных графических зависимостей строятся изотермы конденсации – выход конденсата от давления для различных температур для первой и второй ступеней сепарации.

Дебутанизация конденсата осуществляется следующим образом. Конденсат, находящийся в колбе 1, нагревается с помощью колбонагревателя 2. Данный процесс осуществляется до полного прекращения выделения газа из колбы.

Дебутанизированный конденсат (С5+выс) из колбы и ловушек переливается в мерный цилиндр, где осуществляется замер его объёма и при помощи пикнометра определяется его плотность при 200С и молекулярный вес.

На основе выполненных исследований получают исходные данные для расчёта состава пластового газа и сырого конденсата (таблице 3).

Расчёт состава пластового газа осуществляют исходя из 1000 г-молей отсепарированного природного газа. При этом количество природного газа (А), выделившегося при дегазации сырого конденсата вычисляют по выражению

![]() ,

г-моль. (2)

,

г-моль. (2)

Количество газа дебутанизации вычисляется по выражению следующего вида:

![]() ,

г-моль. (3)

,

г-моль. (3)

Содержание в сыром конденсате С5+высопределяется из выражения:

![]() ,

(4)

,

(4)

г-моль/1000 г-молей отсепарированного газа.

Таблица 3. Исходные данные для расчёта состава газа и конденсата

|

Показатели |

Размерность |

Условные обозначения |

|

Количество выделяющегося сырого конденсата по промысловым данным |

см3/м3отсепарированного. газа |

q |

|

Объём контейнера, в который отобран сырой конденсат |

см3 |

V |

|

Плотность С5+выспри температуре 200С |

г/см3 |

|

|

Молекулярный вес |

- |

С5+выс |

|

Количество газа выделяемого из сырого конденсата в объёме контейнера: при дегазации при дебутанизации |

л л |

а б |

|

Содержание жидких углеводородов (С5+выс) в дебутанизированном конденсате в объёме контейнера |

см3 |

b |

|

Содержание в дебутанизированном конденсате: i – пентана n - пентана |

мольные проценты мольные проценты |

С

d |

В дебутанизированном конденсате содержится следующее количество:

![]() ,

г-моль ; (5)

,

г-моль ; (5)

- нормального пентана:

![]() ,

г-моль; (6)

,

г-моль; (6)

- гексана и более высококипящих (С6+выс):

F = В – (D - E), г-моль. (7)

Результаты расчётов, выполненные по формулам (2) – (7) затем используются для определения состава сырого конденсата и пластового газа (таблица 4).

Таблица 4. Расчет состава сырого конденсата и пластового газа

|

Компоненты |

Газ сепарации |

Газ дегазации |

Газ дебутанизации |

Пентаны и вышележащие в дебутанизированном конденсате г-моль |

Суммарное содержание газов дегазации, дебутанизации, пентанов и вышекипящих, г-моль |

Состав сырого конденсата, проценты мол. |

Суммарное содержание газов сепарации, дегазации, дебутанизациипентанов и вышекипящих, г-моль |

Состав пластового газа, проценты мол. | |||

|

Проценты мольные |

г-моль |

Проценты мольные |

г-моль |

Проценты мольные |

г-моль | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Всего |

100 |

100 |

100 |

|

100 |

|

|

|

100 |

|

100 |

Исходя из общего числа грамм-молей газа дегазации "А" и газа дебутанизации "Б" и их состава (по данным хроматографического анализа) вычисляются значения числа грамм-молей отдельных компонентов (графы 5 и 7).

Состав сырого конденсата определяется путём суммирования по компонентам числа молей газа дегазации, дебутанизации, гексанов и вышекипящих углеводородов. Далее полученное число грамм-молей каждого компонента делится на их общее число (т.е. суммируются графы 5, 7,8; результат в графе 9; затем каждая строка графы 9 делится на её сумму, а результат заносится в графу 10). Таким образом, определяется состав сырого конденсата при давлении и температуре сепарации газа в промысловых условиях.

Состав пластового газа определяется суммированием по компонентам числа грамм – молей газа сепарации, дегазации, дебутанизации, пентанов, гексанов и вышекипящих углеводородов и полученное число грамм-молей каждого компонента делится на их общее число (графа 11), и результат заносится в графу 12.

При двухступенчатой сепарации производятся расчёты аналогичные вышеуказанным по определению состава сырого конденсата и пластового газа.

Оценка потенциального содержания и характеристика

конденсата в пластовом газе

Потенциальное содержание конденсата в пластовом газе оценивается на основании информации, полученной при определении газоконденсатных характеристик природного газа. Оно равно сумме содержания С5+высв сыром конденсате (К) и в отсепарированном газе (L) исходя из расчёта на 1 м3пластового газа:

П = К + L, г/м3. (8)

Содержание С5+высв сыром конденсате равно сумме содержаний этих углеводородов в газе дегазации (К1), газе дебутанизации (К2) и дебутанизированном конденсате (К3):

К = К1 + К2 + К3, г/м3 (9)

![]() г/м3(10)

г/м3(10)

![]() г/м3 (11)

г/м3 (11)

![]() г/м3, (12)

г/м3, (12)

где l1и l2– содержание С5+высв процентах мольных соответственно в газе дегазации и дебутанизации;

М1и М2– молекулярный вес С5+выс, содержащихся в газе дегазации и дебутанизации.

Объёмный коэффициент усадки сырого конденсата Кусопределяется как отношение выхода дегазированного при атмосферных условиях конденсата к сырому конденсату из расчёта на 1 м3отсепарированного газа:

![]() ,

см3/м3 . (13)

,

см3/м3 . (13)

Выход дегазированного конденсата из расчёта на 1м3отсепарированного газа определяется из выражения

![]() ,

см3/м3, (14)

,

см3/м3, (14)

где b' – содержание жидких углеводородов (С5+выс) в дегазированном конденсате в объёме контейнера, см3.

С учётом выражения (14) коэффициент усадки сырого конденсата может быть определён из выражения

![]() ,

см3/м3. (15)

,

см3/м3. (15)

Специальные исследования газовых и газоконденсатных скважин

Для уточнения и корректировки в процессе разработки газовых и газоконденсатных месторождений, помимо осредненных характеристик пластов, полученных в процессе гидродинамических исследований, необходимо знание параметров по отдельным пропласткам, продвижения газоводяного контакта, технического состояния эксплуатационной колонны. Следует отметить, что параметры и показатели, подлежащие контролю, в значительной степени зависят от стадии освоения месторождения. Решение этих задач в промысловой практике осуществляется при совместном применении методов промысловой геофизики и гидродинамических исследований скважин. К специальным видам исследований, наиболее часто применяемым в промысловой практике, относятся радиометрические, термодинамические и акустические методы и прочие.

Радиоактивные методы исследования используют для уточнения литологической характеристики пласта, выделения и оценки коллекторов, контроля за продвижением газоводяного или газонефтяного контакта, техническим состоянием эксплуатационных скважин.

В качестве основных радиометрических методов в промысловой практике применяют: гамма-метод (ГМ); нейтронные методы (НМ), включающие в себя – нейтронный гамма-метод (НГМ), нейтронный метод по тепловым нейтронам (НМТ), нейтронный метод по надтепловым нейтронным (НМ-НТ); импульсный нейтрон-нейтронный метод (ИННМ); метод наведенной активности (НА); гамма-гамма метод (ГГМ); метод радиоактивных изотопов.

Для корреляции разрезов, изучения литологии, исследования в обсаженной скважине, оценки глинистости пластов используют ГМ.

Для выделения и оценки характера насыщения, пористости, газонасыщенности используют нейтронные методы (НГМ, НМТ, НМ-НТ).

Для отбивки положения ГВК и ГНК используют ИННМ, НА.

Контроль за качеством распределения цемента в затрубном пространстве производят с помощью ГГМ.

Использование ИННМ или НГМ наиболее эффективно в получении достоверной геофизической информации в трудных геологических условиях.

Термометрические исследования в наблюдательных, геофизических и пьезометрических скважинах позволяют изучать естественное распределение температуры, величина которой обусловлена потоком тепла из недр земли.

Термометрические исследования газовых скважин проводятся как при разведке, так и в процессе эксплуатации месторождения. В первом случае эти исследования осуществляют для определения температурного градиента и высоты подъёма цементного раствора по завершению работ по цементажу обсадной колонны. Во втором случае, эти исследования выполняются для установления рабочих интервалов в действующей скважине (возможность определения работающих интервалов, перекрытых НКТ). В зависимости от поставленных перед исследователями задач, эти исследования можно осуществлять, как при установившемся, так и при неустановившемся тепловых режимах в скважине, заполненной буровым раствором или водой и в газовой среде под давлением.

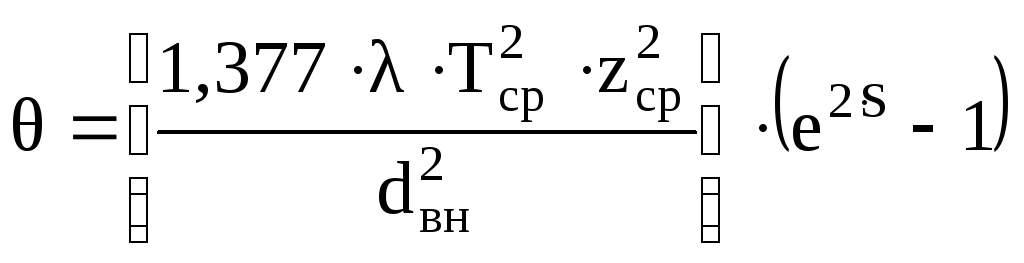

В промысловой практике температурный градиент определяют в скважинах, находящихся длительное время в покое. Ориентировочное время выдержки скважины τ, необходимое для создания установившегося теплового режима, определяют из выражения:

(16)

(16)

где Δt – разность температур между газожидкостной смесью, заполняющей скважину, и изучаемой породой в начальный момент времени;

Δt0– то же, но по истечении времени τ;

do– диаметр исследуемой скважины;

ao– температуропроводность среды, м2/ч (ao=λ / С);

λ – коэффициент теплопроводности

среды,

![]() ;

;

С – коэффициент теплоёмкости,

![]() ;

;

τ – время выдержки скважины, ч.

Газовые скважины, предназначенные для проведения термометрических исследований (определение градиента температур), не должны иметь перелив, газопроявлений и затрубного движения. Замер температур осуществляют в нескольких точках при неподвижном состоянии термометра. По истечении не менее 1 сут., осуществляют контрольный замер. Работы по определению температурного градиента проводят с использованием электрических термометров.

Термодинамическая характеристика природного газа в работающей скважине и выявление газоотдающих интервалов производится путем замера температуры на различных дебитах, измеряемых с помощью ДИКТа. Работающий интервал в газовой скважине выделяется понижением температуры.

Исходя из вышеуказанного для этих целей возможно использование дебитометрии – совокупности методов определения скорости жидкости и газа в стволе скважины с целью выделения границ работающих интервалов, оценки их дебитов, коэффициентов фильтрационных сопротивлений и исследования межпластовых перетоков газа.

Результаты измерения скорости в стволе скважины позволяют оценить расходы жидкости и газа. Дебит газовой скважины в этом случае оценивается при стандартных условиях из выражения следующего вида

где Р – давление в скважине, МПа;

d– внутренний диаметр обсадных (насосно-компрес-сорных) труб, м;

Т – температура природного газа, К;

z– коэффициент сверхсжимаемости газа при Р и Т.

При исследовании скважин с целью оценки дебита в интервале перфорации применяются основные три способа:

- тахометрический;

- термокондуктивный;

- акустический.

Первый способ основан на определении зависимости частоты вращения датчика расходомера (турбинки) от скорости потока газа или жидкости, движущегося в камере датчика.

Скорость движения газа и дебит скважины для тахометрических датчиков ''Метан'' в зависимости от частоты вращения определяется из выражения следующего вида

![]()

для турбинки первого диапазона скорости v = 0,1 – 0,3 мс и следующих значениях величин

![]()

для турбинки второго диапазона скорости v = 0,25 – 10,00 м/с.

Второй способ измерения дебита основан на измерении разности температур стенки нагретого датчика и движущегося флюида, при этом необходимо знать фазовый и компонентный состав флюида и его структуру в стволе скважины.

Акустические исследования (шумометрия) позволяют определять границы эксплуатирующих пластов и пропластков, давать количественную оценку дебитов, например, в случае аварийного фонтанирования газовой скважины. Наиболее эффективно применение акустического каротажа (АК) при определении пористости горных пород в необсаженных скважинах.

На стадии разведки месторождений при наличии на структуре нескольких скважин чрезвычайно существенным методом может оказаться акустическое прослушивание пласта. Технология данного способа сводится к следующему – в одной из скважин с помощью насоса или испытателя на трубах производят локальное изменение давления. Это приводит к образованию волны давления, которая будет распространятся по пласту на большие расстояния в виде ''волны перетекания''. Одновременно в пласте будет возбуждаться акустическая волна, которая распространяется по пласту со скоростью звука. Регистрация этих обеих волн может производиться акустическими датчиками дaвлeния первых вступлениях будет регистрироваться звуковая волна, идущая по скелету породы, а в последующих - волна давления; при этом скорость и затухание первой волны будут характеризовать коллекторские свойства пласта между следуемыми скважинами, а на основе параметров второй волны можно получить информацию о гидродинамических свойствах жидкости, насыщающей пласт. Комплекс этих параметров будет полезен не только при подсчёте за нефти, но и при выборе системы разработки, а также сетки эксплуатации скважин.

Среди прочих методов контроля за работой скважины используются влагометрия, плотностнометрия, барометрия и т.д.

ЛЕКЦИЯ № 21

Обоснование технологических режимов работы газовой скважины для случаев постоянной депрессии, постоянного давления, постоянного дебита и постоянной скорости фильтрации. Пожары и фонтаны на нефтяных и газовых скважинах. Ликвидация скважин

Рассмотрим установление технологического режима эксплуатации добывающих скважин газовых и газоконденсатных месторождениях.

Под технологическим режимом эксплуатации газовых скважин понимаются определенные условия движения газожидкостной смеси в призабойной зоне пласта и стволу скважины, характеризуемые определенными значениями дебита и забойного давления (или его градиента) и определяемые естественными ограничениями, которые можно подразделить на: геологические, технологические, технические и экономические.

С математической точки зрения технологический режим эксплуатации скважин определяет граничные условия на забое скважины, знать которые необходимо для интегрирования дифференциального уравнения фильтрации газа к скважинам.

Чтобы правильно установить режим работы скважины анализируют данные её предыдущей эксплуатации, исследуют скважину при различных режимах работ и проводят необходимые расчеты. На основании полученных материалов, выбирают рациональный для данной скважины режим.

В основе выбора критериев технологического режима работы скважин первоначально необходимо установить определяющий фактор или группу факторов для обоснования режима эксплуатации скважин.

Наибольшее влияние на режим эксплуатации скважин оказывают:

- деформация пористой среды при возникновении значительных депрессий (снижение проницаемости ПЗП в трещиноватых пластах);

- разрушение ПЗП при вскрытии неустойчивых, слабоустойчивых и слабосцементированных пластов – коллекторов - образование песчано-жидкостных пробок;

- образование гидратов в ПЗП и стволе скважины;

- обводнение скважин краевой и подошвенной водой;

- коррозия скважинного оборудования;

- вскрытие пласта многопластовых месторождений с гидродинамической связью между пропластками;

- подключение скважин в работу на общий коллектор и др.

Исходя из вышеуказанного, все эти факторы, влияющие на режим работы скважины в газопромысловой практике оцениваются следующими критериями:

-

![]() - постоянный градиент давления на пласт;

- постоянный градиент давления на пласт;

-

![]() -

постоянная депрессия на пласт;

-

постоянная депрессия на пласт;

-

![]() - постоянное забойное давление;

- постоянное забойное давление;

-

![]() - постоянный дебит;

- постоянный дебит;

-

![]() - постоянное устьевое давление;

- постоянное устьевое давление;

-

![]() - постоянной скорости движения.

- постоянной скорости движения.

При обосновании и выборе технологического режима работы скважины следует соблюдать следующие основополагающие принципы:

- полнота учёта геологической характеристики залежи, свойств флюидов насыщающих пористую среду;

- рациональное использование естественной энергии залежи;