- •Лекция №1

- •Классификация месторождений природного газа

- •Этапы разработки газовых и газоконденсатных месторождений

- •Режимы разработки месторождений природных газов

- •Особенности разработки газоконденсатных месторождений

- •Особенности притока газа к забою газовой скважины

- •Лекция 3

- •Состав и физико-химические свойства природных газов. Классификация природных газов

- •Газовые смеси. Плотность газов

- •Состав газовой смеси

- •Так появились уравнения состояния Битти - Бриджмена с пятью константами, Бенедикта – Вебба - Рубина с восемью константами и др.

- •Вязкость газов

- •Термодинамические характеристики газа

- •Классификация газовых топлив

- •Требования к качеству газового топлива

- •Опасные свойства природных газов

- •Взрывы газовоздушных смесей

- •Жидкие смеси. Состав и характеристика жидкой смеси

- •Объём паров после испарения жидкости

- •Фазовые состояния углеводородных систем. Словия равновесия двухфазной системы

- •Количественное решение двухфазной системы заключается в количественном распределении на паровую и жидкую фазы всех компонентов этой смеси при заданных давлении и температуре.

- •Упругость насыщенных паров

- •Термодинамические характеристики газа

- •Эффект Джоуля – Томсона

- •Эффект Ранка

- •Лекция №7

- •Лекция № 8

- •Состояние призабойной зоны пласта

- •Проницаемость призабойной зоны пласта

- •Классификация дисперсных систем по межфазному взаимодействию

- •Фильтрация дисперсных систем через пористые среды

- •Определение диаметра фонтанных труб газовой скважины

- •Принцип работы газлифта

- •Системы и конструкции газлифтных подъёмников

- •Разновидности газлифта, их технологические схемы

- •Преимущества и недостатки газлифтного способа добычи нефти

- •Оборудование газлифтных скважин

- •Пусковое давление

- •Методы снижения пускового давления

- •Газлифтные клапан

- •Тарировка газлифтных клапанов

- •Спуск и подъём съёмных клапанов, используемый инструмент

- •Торпедная перфорация

- •Сверлящая перфорация

- •3.Свабирование

- •4. Имплозия

- •Приборы для измерения давления

- •Устройства для измерения температуры

- •Устройства для измерения расхода природного газа

- •Подготовка скважины к газогидродинамическим исследованиям

- •Технология проведения исследований

- •Определение коэффициентов фильтрационного сопротивления "а" и "в"

- •Обработка результатов исследований газовой скважины на стационарных режимах

- •Пожары и фонтаны на нефтяных и газовых скважинах

- •Лекция №22

- •Средства и методы борьбы с пескопроявлением скважин

- •Лекция 23

- •Основные мероприятия по предупреждению и ликвидации обводнения газовых скважин

- •Классификация методов восстановления производительности обводняющихся скважин

- •Лекция №24

- •Лекция №25

- •8М-136 н2о или же м-17 н2о.

- •I – с4н817н2о,

- •Лекция №26

- •Основы ингибирования процесса гидратообразования

- •Ликвидация гидратов природных газов в газопроводах

- •Метод снижения давления в газопроводе

- •Метод устранения гидратов повышением их температуры

- •Устранение гидратных пробок с использованием ингибиторов гидратообразования

- •Метод сублимации гидрата

Определение диаметра фонтанных труб газовой скважины

Методика определения диаметра фонтанных труб, обеспечивающих вынос твердых и жидких частиц с забоя скважины, основана на теории движения газожидкостных смесей по вертикальным трубам и условии, что газовые скважины работают с бесконечно большим газовым фактором. При этом частицы породы находятся в жидкости и выносятся вместе с ней.

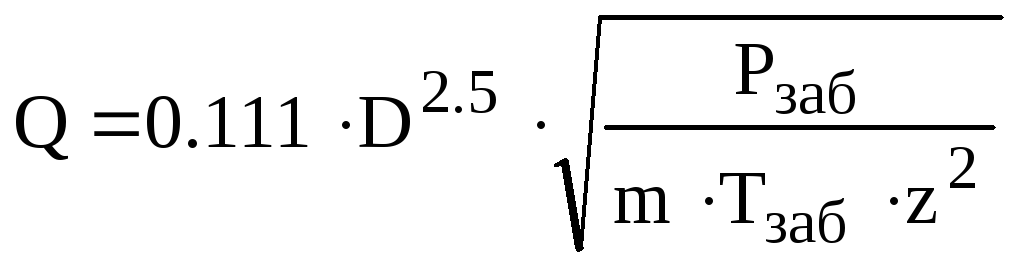

При эксплуатации газоконденсатных скважин жидкие углеводороды, выделяясь из газа, создают в колонне двухфазный поток. Если скорости движения смеси незначительные, в скважине, накапливается столб жидкости, создавая дополнительное сопротивление и снижая дебит. В этих условиях газоконденсатная скважина должна эксплуатироваться с минимально допустимым дебитом, обеспечивающим вынос конденсата на поверхность. Дебит определяют по формуле:

(1)

(1)

где Q- минимально допустимый дебит, тыс. м3/сут;

D- диаметр колонны, мм;

Рзаб -абсолютное забойное давление, МПа;

m-молекулярная масса газа;

Тзаб -абсолютная забойная температура, К.

По мере подъёма газа по колонне скорость его движения возрастает, поэтому минимально допустимую скорость определяют для нижнего сечения фонтанных труб у башмака. Если эта скорость будет обеспечивать вынос жидкости, то, очевидно, она будет достаточна для дальнейшего выноса их по колонне. Скорость газа у башмака фонтанных труб:

![]() (2)

(2)

где Q -рабочий дебит скважины, тыс. м3/сут;

Рзаб -забойное давление, МПа;

F - площадь рабочего сечения фонтанных труб (F=nD2/4);

D- диаметр фонтанных труб, м;

Тзаб - забойная температура газа, К;

zзаб -коэффициент сверхсжимаемости газа для условия Рзаби Тзаб.

Согласно опытным данным, минимальная скорость выноса жидких и твердых частиц с забоя 5 - 10м/с.

Рассмотрим методику определения диаметра фонтанных труб по условиям обеспечения минимальных потерь давления в стволе скважины.

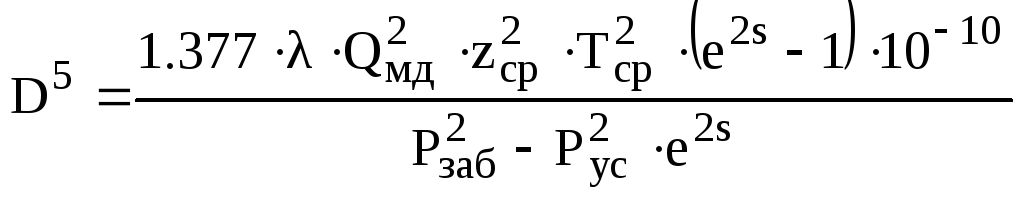

По результатам газодинамических исследований известны максимально допустимый дебит Qмдс точки зрения недопущения разрушения пласта, обводнения скважин или других причин и соответствующее этому дебиту давление на забое Рзаб.При заданном давлении на устье Рудиаметр фонтанных труб определяют по формуле

(3)ъ

(3)ъ

где λ - коэффициент гидравлического сопротивления трению;

Qмд- максимально допустимый дебит газа, тыс. м3/сут;

Тср- средняя температура в стволе скважины, К;

Рзаби Рус - соответственно забойное и устьевое давления, МПа;

![]() ;

;

![]() - плотность газа относительно

воздуха;

- плотность газа относительно

воздуха;

L- глубина скважины, м;

е - основание натурального логарифма, равное 2,7183.

Если диаметр, полученный по формуле (3),больше диаметра, определенного из условия обеспечения выноса твердых и жидких частиц на поверхность, то принимается диаметр, определенный по последнему условию. Если же диаметр окажется меньше вычисленного из условия необходимости выноса примеси на поверхность, то его можно также увеличить до размеров последнего. При этом потери давления по стволу скважины уменьшаются. Таким образом, если существует опасность разрушения пласта или подтягивания воды, необходим вынос на поверхность жидкости и продуктов разрушения пласта. Если же дебиты скважины ограничены другими факторами, то расчёт ведется из условия снижения потерь давления до минимально возможного значения с технологической и технической точек зрения.

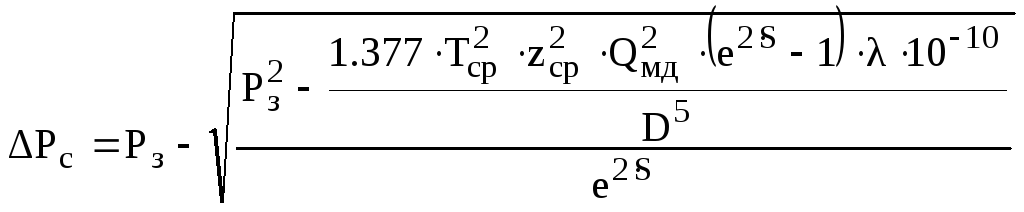

При заданном диаметре фонтанных труб потери давления в скважине составят

(4)

(4)

Если

![]() определенная

по формуле указанной выше,окажется выше допустимой, то дебит газаQмдснижают до

необходимого значения потерь давления.

Методика расчёта по приведенным формулам

аналогична случаю определения забойного

давления по давлению динамического

столба газа.

определенная

по формуле указанной выше,окажется выше допустимой, то дебит газаQмдснижают до

необходимого значения потерь давления.

Методика расчёта по приведенным формулам

аналогична случаю определения забойного

давления по давлению динамического

столба газа.

При наличии одного продуктивного горизонта в скважину спускают одну колонну фонтанных труб. Если несколько продуктивных горизонтов решено эксплуатировать раздельно, но одной системой скважин, в скважину спускают две или даже три колонны фонтанных труб, при этом они могут быть спущены концентрично или параллельно с применением разобщителей (пакеров).

Лекция № 11

Эксплуатационное подземное скважинное оборудование. Ингибиторные клапаны типа. Оборудование для приготовления, дозирования, распределения ПАВ, ингибиторов коррозии, удаления жидкости с забоя скважины. Оборудование для освоения и ремонта скважин, проведения технологических работ на скважинах. Эксплуатационное подземное скважинное оборудование.

Эксплуатационное подземное скважинное оборудование предназначается для:

- предотвращения открытого фонтанирования скважин при разрушении или повреждении устьевого оборудования, нарушения герметичности эксплуатационной колонны и некачественном цементировании межтрубного пространства;

- обеспечения одновременно раздельной эксплуатации двух и более продуктивных пластов; разобщения вскрытого продуктивного горизонта от выше- и нижележащих пластов; разобщения лифтовой колонны от затрубного пространства;

- обеспечения разнообразных промысловых технологических операций, связанных с эксплуатацией или ремонтом скважин.

В состав скважинного оборудования входят пакеры, якоря, разъединители колонн, скважинный инструмент для подготовки ствола скважины, клапаны - отсекатели, циркуляционные и ингибиторные клапаны, посадочные ниппели, а также инструмент и принадлежности канатной техники для управления подземным оборудованием.

Комплексы типов КПГ, КО и КСГ включают в себя скважинные клапаны - отсекатели, автоматически перекрывающие подъёмные трубы при нарушении заданного режима отбора газа или при аварийных ситуациях.

Съёмные составные части скважинного оборудования устанавливают и извлекают при технологических операциях, связанных с освоением, эксплуатацией и ремонтом скважин инструментами и принадлежностями из комплектов ИКПГ и КИГК. В этом случае используют канатную технику и установки для скважинных работ типа ЛСГ1К-131 (при герметизированном устье).

Условные обозначения комплексов:

К - комплекс; С ( или П ) скважинный (или подземный); Г - для газовых скважин; цифры после букв - условный диаметр колонны подъёмных труб (в мм); следующие цифры - рабочее давление (в МПа); последние цифры - диаметр пакера (в мм);

К1 - кислотостойкое исполнение изделия (при объёмном содержании в среде С02до 10 объёмных процентов);

К2 - сероводородостойкое исполнение изделия (при объёмном содержании в среде С02 и Н2Sдо 26 объёмных процентов каждого).

Пример: КПГ-89-35-145К1; КПГ-89 - 35-145К2; КГС-73-70-112; КСГ-89-70-136К3.

Комплексы подземного оборудования для газовых скважин типа КПГ предназначены для добычи газа с объёмной долей агрессивной среды С02и Н2Sдо 6 объёмных процентов.

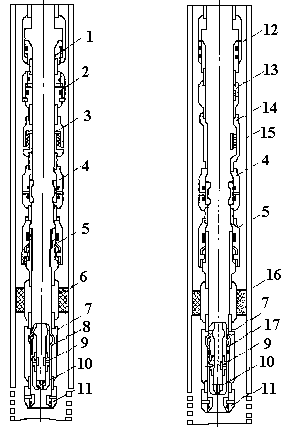

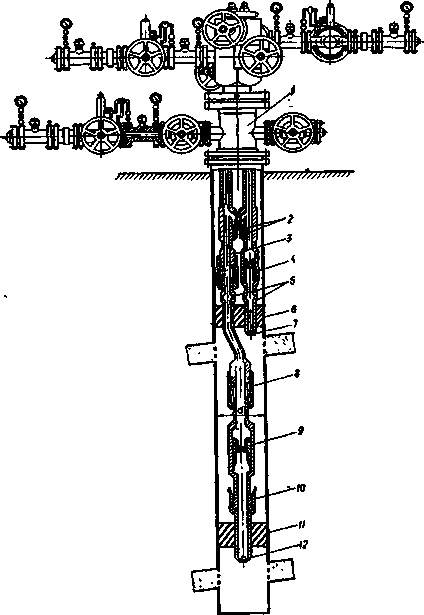

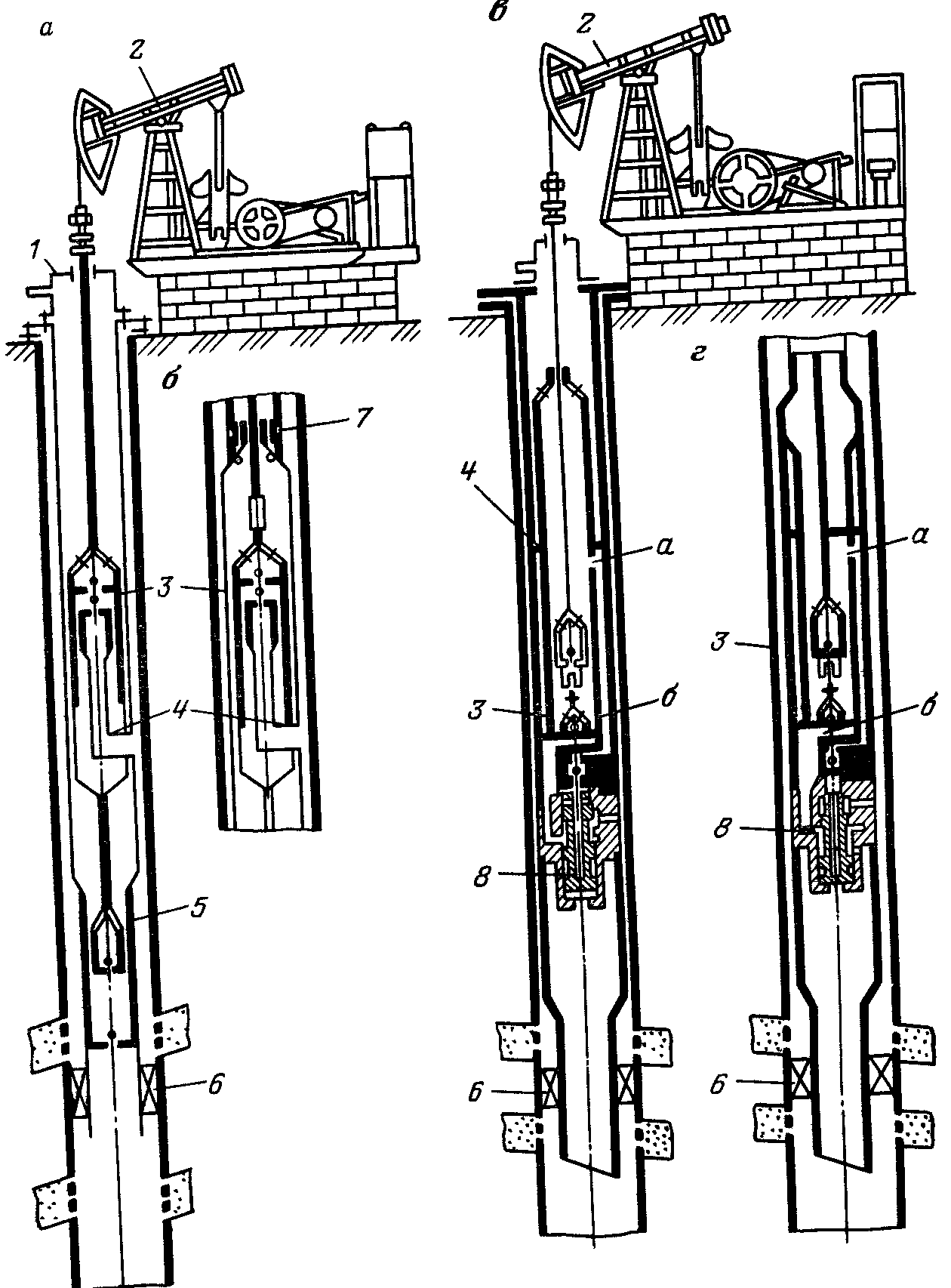

В состав комплексов КПГ входят следующие элементы скважинного оборудования: гидравлический пакер типа 2ПД-ЯГ, разъединитель колонны РК, циркуляционный механический клапан КЦГ, ингибиторный клапан КИНГ, башмачный клапан, ниппель для приемного клапан, ниппель для клапана-отсекателя и ниппель для опрессовочного клапана (см. рисунок 1).

Циркуляционный механический клапан предназначен для сообщения трубного и затрубного пространств при освоении скважин посредством прямой и обратной промывки, либо используется для глушения скважины.

Циркуляционный гидравлический клапан предназначен для аварийного глушения скважины, в случае, когда операция глушения невозможна через циркуляционный механический клапан по каким-либо причинам. Он срабатывает от избыточного давления в трубном или затрубном пространстве.

Управление вышеуказанными клапанами осуществляется с помощью инструментов канатной техники.

Ингибиторный клапан обеспечивает подачу ингибиторов различного назначения из затрубного пространства во внутреннюю полость колонны лифтовых труб.

а) б)

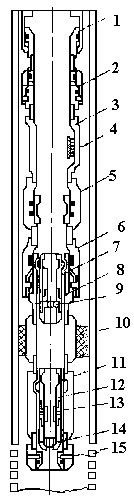

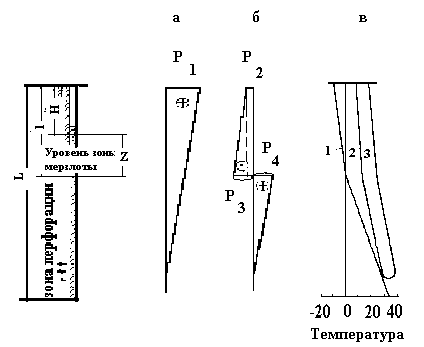

Рис.1. Комплекс скважинного оборудования типа КПГ:

а - коррозионно-стойкое исполнение;

б - нормальное исполнение;

1 - телескопическое соединение типа СТ.; 2 - циркуляционный клапан типа КЦГ; 3 - ингибиторный клапан типа КИНГ;

4 - циркуляционный клапан типа КЦМ; 5 - разъединитель колонны типа РК; 6 - пакер типа 3ПД-ЯГ (ППГ 5); 7 - посадочный ниппель;

8 – замок типа 1ЗК; 9 - уравнительный клапан типа КУМ; 10 - клапан-отсекатель типа КА; 11 - срезной клапан пакера; 12 - телескопическое соединение типа СТ. 2; 13 - циркуляционный клапан типа КЦГ1; 14 - скважинная камера типа К; 15 - ингибиторный клапан типа КИНГС; 16 - пакер типа 2ПД-ЯГ; 17 - замок типа 3НЦВ1.

Клапан-отсекатель типа КА обеспечивает автоматическое отсечение потока среды в колонне лифтовых труб. Он устанавливается ниже пакера на специальном ниппеле с помощью замка типа 13К.

Т елескопическое

соединение обеспечивает компенсацию

удлинения колонны лифтовых труб при

изменении их средней температуры,

предохраняет трубы от спирального

продольного изгиба, а также пакер от

дополнительной нагрузки

елескопическое

соединение обеспечивает компенсацию

удлинения колонны лифтовых труб при

изменении их средней температуры,

предохраняет трубы от спирального

продольного изгиба, а также пакер от

дополнительной нагрузки

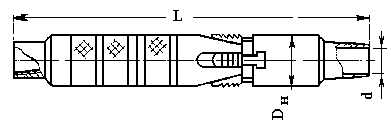

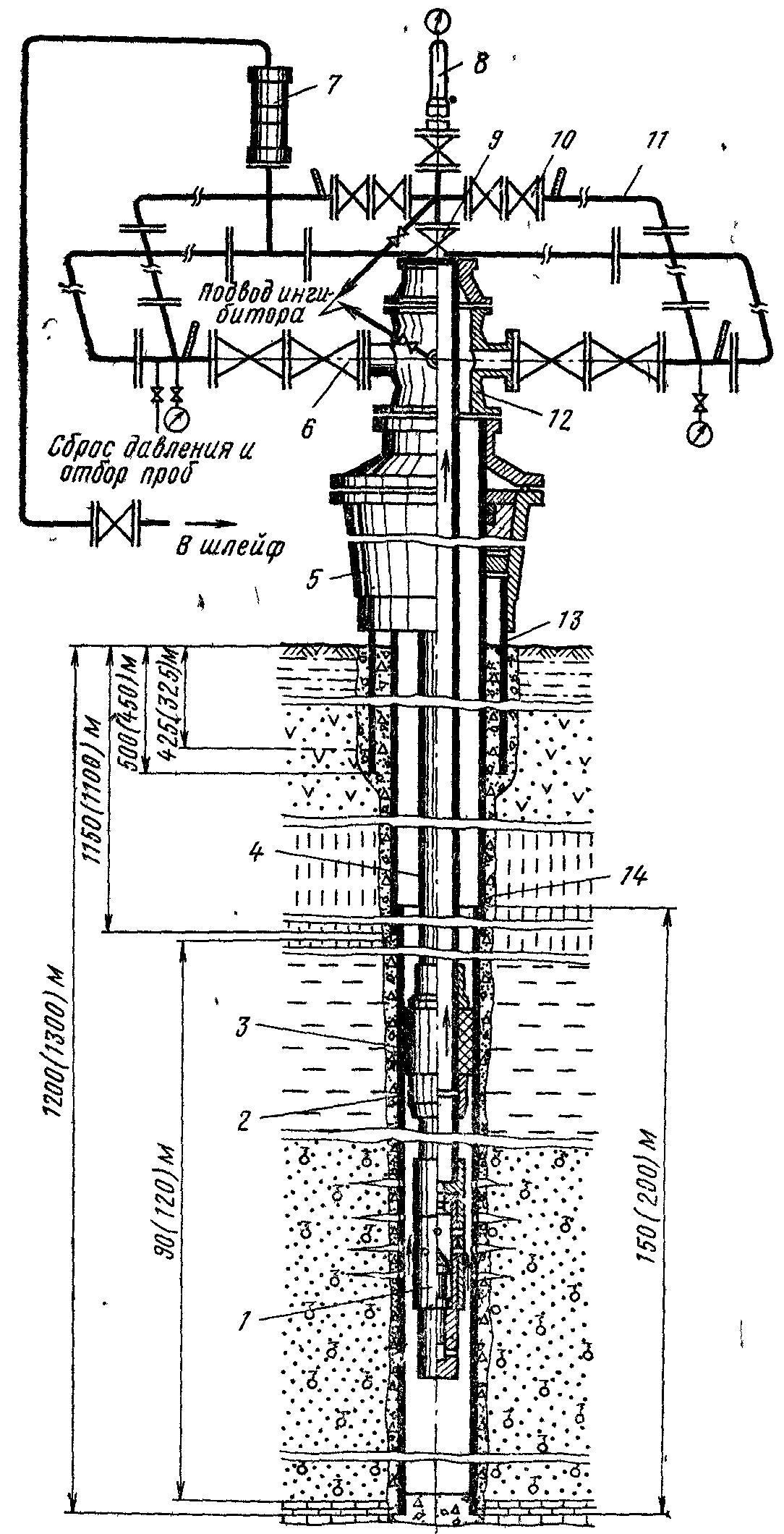

Комплекс скважинного оборудования типа КСГ предназначен для эксплуатации газовых и газоконденсатных сверхглубоких скважин с нормальным и аномальным пластовым давлением с целью обеспечения автоматического перекрытия ствола скважины при разгерметизации устья и подъёмных труб при резком увеличении дебита скважины сверх заданных значений (см. рисунок 2).

Для уменьшения влияния давления на колонну подъёмных труб в комплексе с помощью сменного дросселя производят регулирование режима отбора добываемой продукции. Дроссель со сменными насадками устанавливают совместно с замком в посадочной канавке штока разъединителя колонны типа РК канатной техникой с использованием спускного инструмента (при посадке) и инструмента подъема замка (при извлечении) из комплекта ИКПГ.

Для повышения надежности посадки и извлечения ингибиторных клапанов и глухих пробок применяют консольный отклонитель типа ОК и скважинную камеру типа КТ.

Для оборудования с условным диаметром колонны подъемных труб равным 73 мм используют телескопическое соединение типа СТ2Г с гидравлическим замком механизма укорочения, управляемого толкателем циркуляционного клапана с помощью канатной техники.

В комплекс входят: телескопическое соединение, циркуляционные клапаны типов КЦМ и КЦГ; скважинная камера типа КТ, ингибиторный клапан типа КИНГС; разъединитель колонны типа РК, замки для клапана отсекателя и дросселя; клапан-отсекатель типа КА; съемный дроссель, пакер типа ПД-ЯГ; уравнительный клапан типа КУМ; ниппели клапана-отсекателя и приёмного клапана в сборе.

Рисунок 2. Комплекс скважинного оборудования КСГ:

1 – телескопическое соединение типа СТ2Г; 2 – циркуляционный клапан типа КЦГ; 3 – скважинная камера типа КТ; 4- ингибиторный клапан типа КИНГС; 5 – циркуляционный клапан типа КЦМ; 6 – разъединитель колонны типа РК; 7 и 12 – замки типа ЗНЦВ1 или ЗНЦВ; 8 – дроссель; 9 – сменная насадка дросселя; 10 – пакер типа ПД-ЯГ; 11 – посадочный ниппель; 13 – уравнительный клапан типа КУМ; 14 – клапан-отсекатель типа КА; 15 – срезной клапан пакера.

Пакеры устанавливаются над эксплуатационным объектом, из которого ведут добычу природных углеводородов с целью разобщения зон затрубного пространства, расположенных выше и ниже пакера.

Пакера используются в обсадной (эксплуатационной) колонне нефтяных, газовых и нагнетательных скважин при их эксплуатации и ремонте; для разобщения эксплуатационного горизонта с водоносными нижележащими горизонтами; для разобщения двух или более продуктивных горизонтов при одновременной раздельной эксплуатации их; при ремонте и эксплуатации скважин.

Типоразмеры и конструкции пакеров нормализованы отраслевым стандартом ОСТ 26-02-1016-73 <<Пакеры для нефтяных и газовых скважин. Типы и основные параметры>>и ТУ 26-16-15-76<<Пакеры рукавные>>.Существуют следующие типы пакеров:

ПВ – направление усилия от перепада давления вверх;

ПН – направлением усилия от перепада давления вниз;

ПД – двухстороннего действия: направлением усилия перепада давления как вверх, так и вниз.

По методу фиксации на месте установки пакеры подразделяются на: с фиксирующимся отдельным устройством (Я) – якорем и самостоятельно фиксирующиеся.

По способу посадки на место пакеры подразделяются на гидравлические (Г), механические (М), гидромеханические (ГМ), не требующие посадки.

Снятие пакеров осуществляется натягом (Н), вращением (В), разбуриванием (Р) или специальным инструментом (И).

Пакеры выпускаются в следующем исполнении:

а) нормальное;

б) коррозионно-стойкое;

К1 - углекислотостойкое – содержание СО2в продукции скважины не более 10 объёмных процентов;

К2 - сероводородостойкое – содержание СО2и Н2Sв продукции скважины не более 10 объёмных процентов каждого компонента;

К3 – сероводородостойкое – содержание СО2и Н2Sв продукции скважины свыше 10 объёмных процентов, но не более 26 объёмных процентов каждого компонента;

в) термостойкое Т для рабочих сред с температурой более 150 0С.

Конструкция и технические характеристики пакеров должны отвечать условиям и требованиям их применения:

- возможность посадки в эксплуатационную колонну, составляемую из обсадных труб по ГОСТ 632-80;

- возможность сочленения с колонной лифтовых труб по ГОСТ633-80, в том числе одно-, двух- и трехрядных лифтов - температура рабочей среды от минус 50 до 200 0С;

- максимальный перепад давления, воспринимаемый пакером, должен соответствовать параметрическому ряду условных давлений: 14; 21;35; 50; 70 МПа;

- зазор между наружным диаметром пакера и внутренним диаметром эксплуатационной колонны не более 12 – 20 мм.

Условные обозначения пакера включают в себя: тип, число проходных отверстий (для многопроходных пакеров), вид по способности фиксироваться, способы посадки и съёма, наружный диаметр, максимальный перепад давления и исполнения.

Пример 1. Пакер с усилием, направленным вверх, однопроходной, фиксируемый отдельным устройством, не требующий посадки, освобождающийся натягом, наружным диаметром 118 мм, воспринимающий перепад давления 14 МПа, в нормальном исполнении обозначается: пакер ПВ-Я-118-14 ОСТ 26-02-1016-73. Тот же пакер в термостойком исполнении: пакер ПВ-Я-118-14Т ОСТ 26-02-1016-73.

Пример 2. Пакер двухстороннего действия, двухпроходной, самостоятельно фиксирующийся, с посадкой гидромеханическим способом, снимаемый специальным инструментом, наружным диаметром 136мм, воспринимающий перепад давления 35 МПа, в нормальном исполнении обозначается: пакер ПД2-ГМИ-136-35 ОСТ 26-02-1016-73. Тот же пакер с посадкой механическим способом, разбуриваемый, в коррозионностойком - углекислотном исполнении: ПД2-МР-136-35К1 ОСТ 26-02-1016-73.

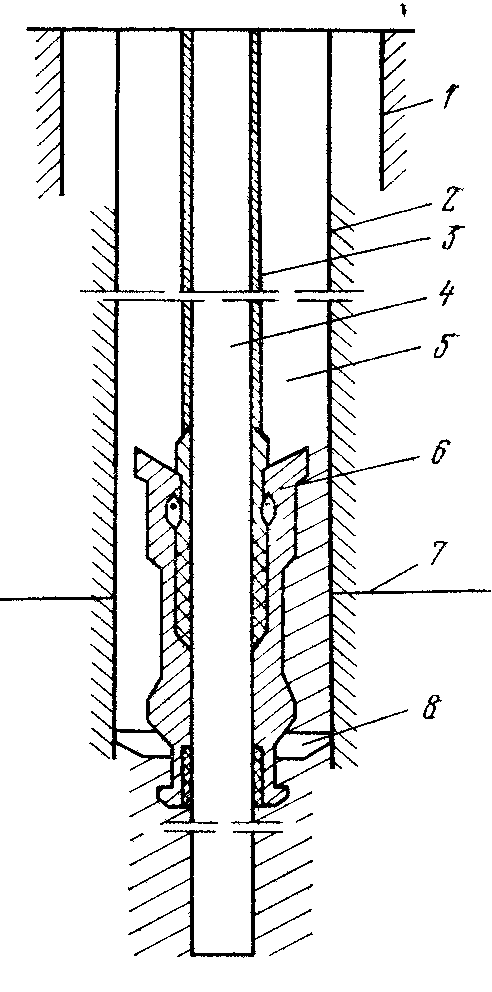

Виды пакеров различной конструкции и назначения приведены на рисунке 3.

а)

а)

б)

Рисунок 3 – Общий вид механического и самофиксирующего пакеров

а - пакер механический для разобщения пространств в колонне

б - пакер самофиксирующийся для разобщения пространств в колонне

Для устранения затрубных газонефтепроявлений используются пакера нормализованные отраслевым стандартом ОСТ 39 – 149 – 82 и ТУ 39 – 01 - 682 – 81, ТУ 39 -928 – 84. На рисунке 4 приведена конструкция пакера заколонного для предотвращения затрубных проявлений.

Рисунок 4 - Пакер заколонный для предотвращения затрубных проявлений

Основные параметры пакера заколонного приведены в таблице 1.

Таблица 1 – Основные параметры пакера заколонного

|

Шифр |

Диаметр, мм |

Длина L, мм |

Масса, кг |

Допустимые Давления, МПа | |||

|

обсадной колонны |

наруж ный D |

внутрен ний d |

внутрен нее |

смятия | |||

|

ПГП - 146 |

146 |

172 |

124 |

5035 |

290 |

20 |

30 |

|

ПГП - 168 |

168 |

195 |

144 |

5035 |

340 |

20 |

25 |

|

ПДМ - 146 |

146 |

176 |

130 |

3700 |

250 |

45 |

35 |

Для заякоривания и центрования скважинного оборудования в эксплуатационной колонне служат специальные устройства – якоря. нормализованные техническими условиями ТУ 39 – 01 – 09 - 7322 – 81, ТУ 26 - 02 – 103 – 73, ТУ 26 - 02 – 645 – 87, ТУ 26 - 02 – 226 – 76. Общий вид якоря для удержания пакеров на месте их установки приведен на рисунке 5.

Рисунок 5 - Якорь для удержания пакеров на месте их установки

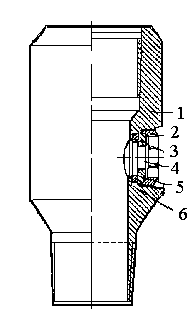

Клапаны-отсекатели предназначены для автоматического перекрытия колонны лифтовых труб и отсечения потока добываемой продукции скважины при нарушении установленного технологического режима её эксплуатации в результате повреждения или полного разрушения устьевого оборудования, нарушения герметичности эксплуатационной колонны скважины, затрубное пространство которой перекрыто пакером. На рисунке 6 приведена конструкция автоматического клапана отсекателя типа КА

Рисунок 6 - Клапан-отсекатель типа КА:

1 – головка; 2 – уплотнение; 3 – пружина; 4 – шток;

5 – кольцо; 6 – корпус; 7- дроссель; 8 – седло; 9 – плечо;

10 – шар; а – штифт

При обустройстве скважины пакер и клапан-отсекатель устанавливаются непосредственно над продуктивным горизонтом.

Забойные клапаны-отсекатели должны удовлетворять следующим требованиям:

- надежно автоматически перекрывать лифтовую колонну во всех критических ситуациях;

- надёжно устанавливаться на требуемой глубине и извлекаться без спуска и подъёма лифтовых труб;

- проведение различных технологических операций ниже глубины их установки и проведение ремонтных работ устьевого и глубинного оборудования без глушения скважины.

Критический дебит срабатывания клапана-отсекателя принимают на 15 – 20 % больше оптимального. Настройка клапана-отсекателя достигается подбором площади проходного сечения сменных штуцеров и усилия пружины.

Установка клапана-отсекателя в колонне лифтовых труб на ниппель осуществляют путем бросания его во внутрь труб с использованием канатной техники или специального посадочного инструмента. Клапан-отсекатель в нижней части оборудован замком с фиксаторами для посадки на ниппель.

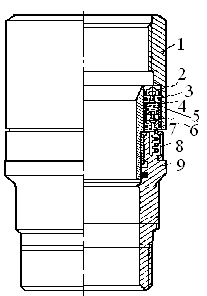

Циркуляционный клапан служит для временного сообщения внутреннего пространства колонны лифтовых труб с затрубным пространством для проведения различных технологических операций, таких, как освоение и глушение скважины, промывка забоя, затрубного пространства или колонны лифтовых труб, обработка скважины различными химическими реагентами (рис.7).

Рис.4. Циркуляционный клапан КЦГ1-89-35:

1 -корпус; 2- винт; 3- опорное кольцо; 4- мембрана; 5- нажимное кольцо; 6- уплотнительное кольцо.

Клапан устанавливают в колонне лифтовых труб и извлекают вместе с ними. Управляют циркуляционным клапаном (его открытием или закрытием) при помощи механического и гидравлического яссов. Циркуляционный клапан открывается восходящими действиями механического ясса (при недостаточности этих действий в дополнение к нему используют ещё и гидравлический ясс), а закрывается нисходящими действиями механического ясса.

Для передачи динамических усилий от яссов на замок циркуляционного клапана для открытия или закрытия клапана служит специальный инструмент управления.

Ингибиторные клапаны типа КИНГС предназначены для подачи ингибиторов различного назначения из затрубного пространства в полость подъёмных труб при эксплуатации скважины. Они используются в комплексах оборудования типа КПГ и КСГ.

Клапан состоит из фиксирующего и клапанных механизмов, уплотнений и обратного клапана (см. рисунок 8).

Рисунок 8. Ингибиторный клапан типа КИНГС:

1 –головка; 2 и 6 – шарики; 3 и 7 – седла; 4 – регулировочные шайбы; 5 – пружина; 8 – фильтр; 9 – корпус

Ингибитор поступает из затрубного пространства через фильтр, надетый на корпус и клапан. Давление открытия клапана регулируется усилием пружины за счёт необходимого числа регулировочных шайб.

С помощью спускного инструмента из комплекта инструментов КИГК с использованием канатной техники клапан устанавливают в скважинной камере и фиксируют в кармане при помощи фиксатора.

Извлекают клапан после среза штифта с помощью цангового инструмента из комплекса КИГК. Обратный клапан препятствует обратному перетоку жидкости из подъёмных труб в затрубное пространство.

Трубы для сбора и транспортировки газа и газового конденсата

При сооружении промысловых газосборных сетей, коллекторов и трубопроводов применяют стальные трубы, которые удовлетворяют следующим расчётным данным согласно СН и П II-46-75 данным:

- предел прочности и предел текучести стали должен быть не ниже значения, принятого для определения толщины стенки;

- относительное удлинение не менее 20 %;

- отношение предела текучести к пределу прочности не более 0,8;

- толщина стенок труб (независимо от расчётной) должна быть не менее 5,0 мм для труб с условным диаметром Ду £300 мм , 6,0 мм для труб 300£Ду£500 мм и труб 7,0 мм для труб с условным диаметром Ду³500мм.

Дополнительно к этому, необходимо отметить, что условный диаметр фланцев, тройников, отводов, переходов должен соответствовать условному диаметру труб, а материалы – свойствам трубных сталей.

Трубопроводы перед сдачей в эксплуатацию подвергаются очистке, испытанию на прочность и проверке на герметичность в соответствии со СН и П ''Магистральные трубопроводы. Правила производства и приёмки работ'' и ведомственными нормами.

Трубы подвергаются гидравлическому испытанию на заводе изготовителе на внутреннее давление из расчёта возникновения в металле напряжений, равных 90 % от предела текучести (при минимальной толщине стенок).

Промысловые коммуникации с наружным диаметром до 426 мм сооружаются из стальных бесшовных труб, изготавливаемые из углеродистой и легированной сталей. Те же самым коммуникации, но диаметром более 426 мм сооружаются из стальных прямошовных или спирально-сварных труб, производимых их низколегированных сталей.

Гидравлические испытания проводят с пробным давлением, соответствующим 1,25 рабочего давления. Арматура и фасонные детали трубопроводов подвергаются гидравлическому испытанию по ГОСТ 356-80. При проведении гидравлических испытаний применяют воду с температурой не ниже 5 0С. Эти испытания проводят каждый раз после проведения. Эти испытания проводят каждый раз после проведения дефектоскопии и устранения выявленных дефектов. Давление измеряется двумя прошедшими государственную поверку манометрами, одни из которых – контрольный. Время вдержки при пробном давлении должно быть не менее 5 мин.

Промысловые коммуникации (трубопровод) и их элементы признаются выдержавшими гидравлические испытания при условии, что нет: признаков разрыва, течи, слезок и потения в сварных соединениях и на металле; видимых остаточных деформаций.

Следует отметить, что линейная часть шлейфов, коллекторов, трубопроводов системы сбора природного газа включает в себя два вида работ:

- технические осмотры путём обхода или объезда не реже 1 раза в месяц (визуально);

- планово-предупредительные ремонты.

Очистные поршни – применяются для устранения посторонних примесей (почвы, воды, шлама) оставшихся в полости труб от строительства и ремонта, а также для удаления осадков скопившихся во внутренней полости трубопровода.

Установки приготовления и дозировки реагентов

Установки приготовления и дозировки реагентов предназначены для ввода в скважины или системы сбора, промысловой подготовки и транспорта природного газа, нефти, газового конденсата воды.

Для приготовления и дозированной подачи в скважины ПАВ применяются установки типа УДПВ-5 позволяющие:

- осуществлять приём ПАВ из автоцистерны без остановки технологического процесса; поддержание требуемой текучести ПАВ в блоке ёмкости;

- подогрев ПАВ до 50 0С перед подачей его на дозировочные насосы;

- дозирование ПАВ; подогрев воды до 80 0С; подогрев горячей водой трубопроводов и насосов в предпусковой период; контроль и регулирование температуры нагрева и т.п.

Установка состоит из трех основных блоков - блока дозирования ПАВ, блока подогрева ПАВ и блока ёмкости. Первый и второй блоки размещены на рамах-санях. Блок ёмкости оборудован горизонтальным аппаратом с площадкой обслуживания. Щиты системы электрооборудования. КИП и А размещены в утепленном отсеке блока дозирования ПАВ. В таблице 2 приведены основные параметры УДПВ-5.

Для приготовления и дозировки деэмульгаторов и ингибиторов коррозии в трубопроводы применяют блочные автоматизированные установки серии БР. Установки этой серии выпускаются в трех модификациях – БР-2,5, БР-10, БР-25.

Указанные цифры характеризуют производительность насоса дозатора (л/ч) по подаче реагентов в сырьевой трубопровод.

Установки БР-2,5 и БР-10 смонтированы на сварных рамах саней и укрыто теплоизоляционной будкой, к которой оборудовано два отсека: технологический; контроля и управления. В технологическом отсеке размещены: ёмкость с трубчатым электронагревателем, шестеренчатый и дозировочный насосы, запорно-регулирующая арматура, датчики КИП и А. Во втором отсеке находится аппаратура контроля, управления и аварийной защиты.

Таблица 2. Техническая характеристика установки УДПВ-5

|

Параметры |

Значения |

|

Наибольшая производительность, м3/ч |

0,2 |

|

Предел регулирования производительности |

от нуля до максимальной |

|

Наибольшее давление нагнетания, МПа |

25 |

|

Наибольший расход ПАВ, м3/сут |

4,8 |

|

Объём накопительной ёмкости, м3 |

|

|

Наибольшая температура подогрева ПАВ, 0С: в блоке ёмкости в блоке подогрева ПАВ |

30 50 |

|

Род тока |

переменный |

|

Наибольшая потребляемая мощность, кВт: блока дозирования ПАВ блока ёмкости блока подогрева ПАВ в бочках блока автоматики |

25,0 20,0 30,0 1,5 |

|

Наибольшие габариты, мм: блока дозирования ПАВ

блока ёмкости

блока автоматики |

4100 х 1630 х 1475 11240 х 2465 х4125 8500 х 2700 х 4550 |

|

Наибольшая масса, кг: блока дозирования блока ёмкости блока подогрева ПАВ в бочках |

2300 5500 5700 |

В установке БР - 25 технологическая ёмкость вынесена в автономный блок, а в технологическом отсеке установлены дополнительно резервный насос-дозатор, насос для подачи воды и смеситель, позволяющий готовить и дозировать водные растворы реагентов. Характеристика установок серии БР приведена в таблице 3 .

Таблица 3. Характеристика блочных автоматизированных установок серии БР

|

Параметры |

БР-2,5 |

БР-10 |

БР-25 |

|

Производительность сырьевого трубопровода по жидкости, т/сут. |

500 - 1000 |

500 - 1000 |

5000 - 10000 |

|

Наибольшая производительность насоса-дозатора, л/ч |

2,5 |

10,0 |

25,0 |

|

Рекомендуемое давление нагнетания, МПа не более: при дозировке концентрированных реагентов при дозировке водных растворов реагентов |

10 не дозирует

|

10 не дозирует

|

4

1

|

|

Время непрерывной работы блочной установки (по запасу реагента), сут. |

до 15 |

до 30 |

2 - 10 |

|

Наибольшая потребляемая мощность, кВт не более |

5,2 |

5,2 |

6,0 |

|

Масса установки, кг не более |

2700 |

3090 |

5320 |

Для распределения ингибиторов гидратообразования или коррозии по скважинам применяют специальные панели распределения. Общие сведения и характеристика панелей приведена в таблице 4.

Для автоматического удаления жидкости, с забоя газовой скважины применяют установки "Лотос-1" (автоматический ввод ПАВ) и "Забой–1" (принцип периодической работы скважины). Основные характеристики установок по удалению жидкости с забоя скважин приведены в таблице 5.

Таблица 4 - Техническая характеристика панелей распределения ингибиторов гидратообразования и коррозии

|

Показатели |

ПРГ - 1 |

ПРИ - 250 |

ПРИ - 350 | |||

|

1 |

2 |

3 |

4 | |||

|

Число обслуживаемых точек |

6 |

12 |

12 | |||

|

Условное давление, МПа |

3,2 |

25,0 |

35,0 | |||

|

Продолжение таблицы 4 |

| |||||

|

1 |

2 |

3 |

4 |

| ||

|

Среда |

Гликоли, метанол |

Ингибитор гидратообразования |

Ингибитор коррозии |

| ||

|

Общая подача, л/сут |

520 - 13800 |

60 - 1400 |

60 - 1400 |

| ||

|

Погрешность, % |

- |

± 10 |

± 10 |

| ||

|

Объём дозы мерного цилиндра, л |

- |

0,34 – 0,50 |

0,34 – 0,50 |

| ||

|

Управляющий агент |

- |

Воздух |

Воздух |

| ||

|

Число импульсов в минуту |

- |

2 |

2 |

| ||

|

Напряжение питания постоянным током, в |

24 -+3,62,4 |

- |

- |

| ||

|

Габариты, мм |

1485 х 550 х 1650 |

1200 х 1200 х 400 |

1200 х 1200 х 400 |

| ||

Примечание. Температура среды от минус 40 0С до 400С; масса – 350 кг.

Таблица 5. Характеристика установок по выносу жидкости с забоя газовой скважины

|

Параметры |

Лотос - 1 |

Забой - 1 |

|

Давление на входе, МПа |

0,7 – 10,0 |

0,7 – 10,0 |

|

Давление выходных сигналов, МПа: при«0» при«1» |

0 – 0,01 0,110 – 0,168 |

0 – 0,1 0,110 – 0,168 |

|

Контролируемые перепады давлений, МПа |

0,3 – 2,0 |

0,3 – 2,0 |

|

Время подачи порции ПАВ в скважину, мин. |

0,5 – 5,0 |

- |

|

Интервал времени между подачами порций ПАВ, ч |

0,5 – 5,0 |

- |

|

Размеры, мм: щита автоматики блока питания |

1060 х 600 х 350 660 х 400 х 250 |

1060 х 600 х 350 660 х 400 х 250 |

Примечание. Среда природный газ без сероводорода; температура среды от минус 30 0С до 500С; относительная влажность при температуре 25 0С соответствует - 95 ± 3 %; масса – не более 250 кг.

Оборудование для освоения и ремонта скважин ипроведения промысловых технологических работ

Этот вид оборудования включает в себя наземные сооружения, подъёмные механизмы, агрегаты и специальное оборудование.

Наземные сооружения (вышки и мачты) различаются по грузоподъёмности, высоте и конструкции. Они предназначены для подвески талевой системы, поддержания на весу колонны труб или штанг при проведении различного рода ремонтных работ. Вышки и мачты изготавливают из сортового проката, бурильных труб, насосно-компрессорных труб. Основные параметры вышек башенного типа, А-образных мачтовых вышек и эксплуатационных мачт приведены в таблицах 6, 7, 8.

Таблица 6. Техническая характеристика вышек башенного типа

|

Параметры |

В1-300-53 |

ВМ-41М |

ВМ-28 |

ВЭС-28-100 |

ВЭС-28-80 |

|

Номинальная грузоподъёмность на крюке, т |

300 |

150 |

110 |

100 |

80 |

|

Высота, м |

53 |

41 |

228 |

28 |

28 |

|

Размеры оснований, м: верхнего нижнего |

2 х 2 10 х 10 |

2 х 2 8 х 8 |

2 х 2 8 х 8 |

2 х 2 10 х 10 |

2 х 2 8 х |

|

Высота проема ворот, м |

10,5 |

8,0 |

8,0 |

12,0 |

12,0 |

|

Грузоподъёмность "козел", т |

6 |

3 |

3 |

3 |

3 |

|

Масса, т |

50,5 |

14,5 |

14,0 |

17,7 |

17,1 |

Таблица 7. Характеристика А-образных вышек мачтового типа

|

Параметры |

ВАС-42 |

БУ-80Бр |

|

Номинальная грузоподъёмность, т |

200 |

80 |

|

Высота от шарнирной опоры до подкрон-блочной балки, м |

42,8 |

40,3 |

|

Расстояние между опорами ног, м |

9,2 |

6,2 |

|

Расстояние между опорными шарнирами подкронблочной балки, м |

2,5 |

1,5 |

|

Расстояние между опорами ног и подкоса, м |

6,0 |

6,5 – 7,0 |

|

Масса, т |

24,0 |

18,2 |

Таблица 8. Основные параметры эксплуатационных мачт

|

Тип мачты |

Грузо- подъём-ность,т |

Высота, м |

Расстояние между осями ног, м |

|

МЭСН 15 х 15 |

15 |

15 |

4 |

|

МЭСН 17 х 15 |

25 |

17 |

4 |

|

МЭСН 22 х 17 |

25 |

22 |

4 |

|

ПТМТ -40 (передвижная) |

40 |

Телескопическая (две секции) |

4 |

Подъёмные механизмы подразделяются на самоходные (на базе автомобиля или трактора), и стационарные (лебедки).

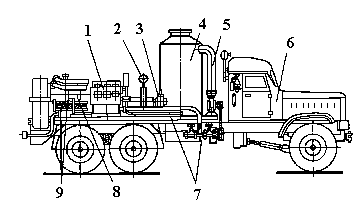

Комплекс оборудования << КОРО-80>> предназначен для осуществления спуско-подъёмных операций с НКТ и БТ, разбуривания цементных мостов, проведения работ с ловильным и режущим инструментом, нагнетания в скважины различных рабочих жидкостей, выполнения исследовательских работ скважин в процессе их освоения и капитального ремонта. Комплекс включает в себя:

- самоходную подъёмную установку типа УПА-80 на базе автомобиля МАЗ-537;

насосный блок БНП-15Гр на базе двухосного прицепа МАЗ-8926;

передвижные приёмные мостки МПП-80 с рабочей площадкой и инструментальной тележкой; ротор 200 х 125; вертлюг ВП80 х 200 и комплект инструмента для работы с НКТ и БТ;

- автомат АПР-ГП и ключ КПГ 73 – 89 мм.

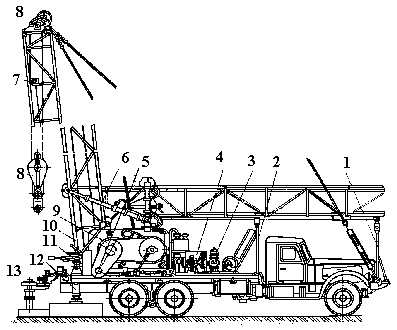

Подъёмный агрегат А-50У предназначен для осуществления спускоподъёмных операций (с укладкой труб на мостки) в процессе освоения, текущем и капитальном ремонте скважин, разбуривания цементной пробки, промывки скважин, удаления песчаных пробок, установки фонтанной арматуры. Агрегат смонтирован на базе автомобиля КрАЗ - 257 и включает в себя: однобарабанную лебедку с трансмиссией привода; вышку с талевой системой; ротор с гидроприводом; промежуточный вал бурового ротора; систему управления; насосный блок, смонтированный на базе автоприцепа (см. рисунок 9)

Рисунок 9. Агрегат А-50У

1 – передняя опора; 2 – промежуточная опора;3 – компрессор; 4 – трансмиссия; 5 – промежуточный вал; 6 – гидроцилиндр подъёма вышки; 7 – ограничитель подъема кронблока; 8 – талевая система;9 – лебедка; 10 – вышка; 11- пульт управления; 12 – опорные домкраты; 13 – ротор.

Подъёмный агрегат АзИНМАШ-37А предназначен для осуществления спускоподъёмных операций с укладкой труб и штанг на мостки при текущем ремонте скважин. Агрегат смонтирован на базе автомобиля КрАЗ-255Б и включает в себя: лебедку; вышку с талевой системой; кабину машиниста систему управления агрегатом вспомогательные узлы механизмы (автомат АПР-28Б для свинчивания и развинчивания НКТ; автомат АШК-Г для свинчивания развинчивания).

Подъёмный агрегат АзИНМАШ-43А предназначен для осуществления спуско-подъёмных операций с укладкой труб и штанг на мостки при текущем ремонте скважин (в труднодоступных условиях). Агрегат смонтирован на базе гусеничного болотоходного гидрофицированного трактора Т-100 М36ГС и включает в себя: коробку передач; однобарабанную лебедку; вышку с талевой системой; систему управления; вспомогательные узлы и механизмы; автомат АПР-2ВБ для свинчивания и развинчивания НКТ.

Подъёмный агрегат <<Бакинец-3М>> предназначен для осуществления спуско-подъёмных операций с укладкой труб и штанг на мостки при текущем и капитальном ремонте скважин. Агрегат смонтирован на базе гусеничного трактора Т-100МЗ и включает в себя: коробку передач; однобарабанную лебедку; вышку с талевой системой; кулисный механизм подъёма вышки; систему управления; вспомогательные узлы и механизмы (см. таблицу 8).

Подъёмник АзИНМАШ-43П предназначен для осуществления спуско-подъёмных операций при текущем и капитальном ремонте скважин оборудованных стационарными вышками или мачтами. Подъёмник смонтирован на базе гусеничного болотоходного трактора Т-100МЗБГС или Т-100МЗ и включает в себя: коробку передач; однобарабанную лебедку; систему управления. Техническая характеристика подъёмника приведена в таблиц 9.

Подъёмник ЛПТ-8 предназначен для осуществления ремонта скважин глубиной до 2500 м, оборудованных стационарными вышками и мачтами. Подъёмник смонтирован на базе трактора Т-130 и включает в себя: коробку передач; лебедку; систему управления и вспомогательные узлы. Техническая характеристика подъёмника приведена в таблице 9.

.

Таблица 8. Техническая характеристика подъёмных агрегатов

|

Показатели |

А-50У |

АзИНМАШ-37А |

АзИНМАШ-43А |

Бакинец-3М |

|

Номинальная грузоподъёмность, т |

50 |

32 |

28 |

37 |

|

Привод от двигателя |

Автомобиль КрАЗ-257 |

Автомобиль КрАЗ-255Б |

Трактор Т-100МЗБГС |

Трактор Т-100МЗ79б4 |

|

Мощность двигателя, кВт |

166,0 |

166,0 |

79,4 |

79,4 |

|

Лебедка – объём барабана при навивке каната диаметром 15 мм, м |

2000 |

2000 |

2000 |

1200 |

|

Вышка: высота от земли до оси кронблока, м

максимальная длина поднимаемой трубы,м

оснастка диаметр талевого каната, |

22,4

16,0 3 х 4

25,0 |

18,0

12,5 2 х 3

22,5 |

18,0

12,5 2 х 3

22,5 |

17,4

12,0 3 х 4

18,5 |

|

Диаметр проходного отверстия в столе ротора, мм |

142 |

- |

- |

- |

|

Нагрузка на стол, т |

50 |

- |

- |

- |

|

Насосный блок: тип насоса наибольшее давление на выкиде, МПа максимальная подача, л/с |

9МГр

16,0

9,95 |

-

-

- |

-

-

- |

-

-

- |

|

Масса агрегата, кг |

32104 |

20400 |

22450 |

20190 |

|

Размеры подъёмного агрегата в транспортном положении, мм: длина ширина высота |

12460 2650 4160 |

10050 2750 4060 |

10050 3297 3915 |

11000 2440 3800 |

Подъёмная установка ЛПР-10Э предназначена для осуществления освоения и капитального ремонта скважин глубиной до 3500 м, оборудованных стационарными вышками или мачтами. Подъёмная установка смонтирована на раме-санях и включает в себя: лебедку; ротор Р-200; механизмы для свинчивания и развинчивания бурильных труб (диаметром 73 и 89 мм) и НКТ (диаметром до 114 мм) с гидравлическим приводом, гидрораскрепителем; средства малой механизации. Техническая характеристика приведена в таблице 9

Таблица 9. Техническая характеристика подъёмников

|

Показатели |

АзИНМАШ-43П |

ЛП-8 |

ЛПР-10Э |

|

Максимальное тяговое усилие на набегающем конце каната, т |

7,5 |

8,5 |

10,0 |

|

Диапазон скоростей набегающего конца каната, м/с |

0,90 –4,00 |

1,12 –5,36 |

1,50 – 7,20 |

|

Привод лебедки от двигателя |

Трактор Т-100МЗ |

трактор Т-130 |

два электродвигателя |

|

Мощность привода, кВт |

79,4 |

118,0 |

150,0 |

|

Объём барабана лебедки при навивке каната диаметром 15 мм, м |

2000 |

2000 |

2200 |

|

Число тормозных шкивов, шт. |

1 |

2 |

2 |

|

Размеры, мм: длина ширина высота |

5950 2680 3100 |

6440 2750 3000 |

7000 2850 2180 |

|

Масса, кг |

16400 |

18600 |

12500 |

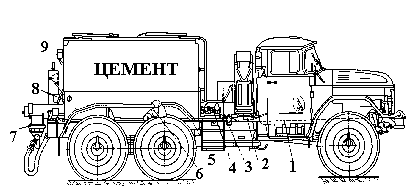

Цементировочные агрегаты предназначены для: приготовления, закачки и продавливания тампонажных и прочих растворов в скважину и за колонну, вымывания излишков растворов из скважины; цементирования скважин; проведения гидравлического разрыва пласта и других аналогичных технологических операций. Наиболее широкое применение имеют следующие марки цементировочных агрегатов – ЦА-320М, 5ЦА-320С, 3ЦА-400А, АС-400М1 и т.д. В таблице 10 приведены основные характеристики указанных цементировочных агрегатов.

Цементосмесительные машины и агрегаты пред-назначены для транспортировки сухих тампонажных материалов и глинопорошков, механизированного приготовления тампонажных и глинистых растворов.

В таблицах 11 приведена техническая характеристика цементосмесительных машин агрегатов (см. рисунок 10).

Таблица 10. Техническая характеристика цементировочных агрегатов

|

Показатели |

ЦА-320М |

5ЦА-320С |

3ЦА-400А |

АС-400М1 |

|

Шасси |

КрАЗ-257 |

Рама-сани |

КрАЗ-257 |

"Татра" |

|

Тип двигателя силовой установки |

ГАЗ-51А |

ГАЗ-51А |

В2-500а-С2 |

11АНДВ-350 |

|

Тип водоподающего насоса |

1В |

БВ-15 |

- |

2Ш |

|

Подача насоса, л/с |

13,0 |

13,0 |

- |

15,8 |

|

Давление на выкиде, МПа |

1,5 |

1,5 |

- |

1,5 |

|

Тип цементировочного насоса |

9Т |

9Т |

11Т |

ВРС-220М |

|

Подача насоса, л/с: максимальная минимальная |

23,0 2,9 |

23,0 2,9 |

33,0 6,6 |

15,4 3,6 |

|

Максимальное давление при минимальной подаче, МПа |

32,0 |

32,0 |

40,0 |

40,0 |

|

Давление при максимальной подаче, МПа |

4,0 |

4,0 |

8,0 |

9,2 |

|

Объём мерного бака, м3 |

6,4 |

6,4 |

6,0 |

3,0 |

|

Масса агрегата, т |

17,5 |

9,8 |

22,5 |

17,7 |

Рисунок 10. Смесительная установка СМ-4М:

1 – автошасси ЗИЛ-131А; 2 – коробка отбора мощности; 3 – карданный вал; 4 – редуктор; 5 – бункер; 6 – винтовой конвейер; 7 – гидросмесительное устройство; 8 – щиток приборов; 9 – пневматический вибратор.

Бункер представляет собой ёмкость с наклонными боковыми стенками. С помощью винтового конвейера осуществляется транспортировка цемента в гидросмесительное устройство. На задней стенке бункера устанавливается пневматический вибратор.

Цементировочные головки типа ГУЦ и ГЦК предназначены для обвязки устья скважин, должны соответствовать техническим условиям ТУ 26-02-18-71.

Таблица 11. Характеристика цементосмесительных машин

|

Показатели |

СМ-4М |

СМ-10 |

СМП-20 |

2СМН-20 |

|

Шасси |

ЗИЛ-131А |

ЯАЗ-219 |

Прицеп З-П1-20 |

КрАЗ-257 |

|

Масса перевозимого груза, т |

3 - 4 |

10 |

20 |

8 - 10 |

|

Объём бункера, м3 |

3,2 |

7,5 |

14,5 |

14,5 |

|

Объём бункера цементу, т |

4,0 |

10,0 |

20,0 |

20,0 |

|

Способ получения раствора |

вакуумно-гидравли-ческий |

механико-гидравли-ческий |

вакуумно-гидравли-ческий |

механико-гидравли-ческий |

|

Производительность при приготовлении, м3/мин: цементного раствора цементно-бенто-нитового раствора бурового раствора |

0,4 – 0,6

- - |

0,6 – 1,0

- - |

0,8 – 1,6

- - |

0,6 – 1,2

0,5 – 1,0 - |

|

Плотность приготовляемого тампонажного раствора, г/см3 |

1,70 – 2,00 |

1,70 – 2,00 |

1,75 – 2,00 |

1,75 – 2,00 |

|

Давление жидкости затворения, МПа |

0,6 – 1,0 |

0,7 – 1,0 |

0,7 – 1,5 |

0,8 – 2,0 |

|

Масса ненагруженной машины, т |

6,8 |

11,8 |

8,5 (без тягача) |

13,8 |

Насосные агрегаты 2АН-500, 3АН-500, 4АН-500 предназначены для закачки рабочей жидкости и песчано-жидкостных смесей в скважину, продавки их в трещины при производстве работ по гидравлическому разрыву пласта. Насосные агрегаты смонтированы на базе шасси КрАЗ и включают в себя: силовую установку; коробку передач; плунжерный насос; манифольды; систему управления.

В таблице 12 представлены основные сведения по насосным агрегатам.

Таблица 12. Техническая характеристика насосных агрегатов

|

Скорость |

2АН-500 |

3АН-500 |

4АН-500 | ||||||

|

Диаметр сменных плунжеров, мм | |||||||||

|

100 |

100 |

115 |

120 | ||||||

|

Произво-дительность, л/с |

Давление, МПа |

Произво-дитель-ность,л/с |

Давление, МПа |

Производитель-ность,л/с |

Давление, МПа |

Произво-дитель-ность, л/с |

Давление, МПа | ||

|

I |

5,10 |

50,80 |

8,80 |

50,00 |

6,30 |

71,90 |

9,00 |

50,00 | |

|

II |

5,92 |

43,70 |

12,00 |

37,00 |

8,50 |

52,90 |

12,30 |

36,0 | |

|

III |

7,33 |

35,30 |

15,80 |

29,00 |

12,00 |

37,40 |

17,30 |

26,00 | |

|

IV |

8,92 |

29,00 |

20,00 |

23,00 |

15,00 |

29,80 |

22,00 |

20,70 | |

|

V |

11,55 |

22,40 |

- |

- |

- |

- |

- |

- | |

|

VI |

14,95 |

17,30 |

- |

- |

- |

- |

- |

- | |

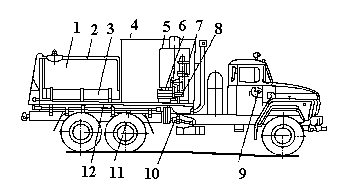

Насосные установки предназначены для нагнетания различных жидкостей в скважины при промывке их от песчаных пробок и для выполнения аналогичного рода работ.

Насосная установка УН1-100х200 используется для нагнетания в скважины жидких различных сред в процессе ремонта и при выполнении аналогичного рода работ. Установка состоит из насоса, коробки отбора мощности карданного вала, манифольда, вспомогательного трубопровода (см. рис. 11). Насос трехплунжерный, горизонтальный. Привод насоса от автомобильного двигателя через односкоростную коробку отбора мощности и карданный вал. На нагнетательной линии манифольда устанавливаются пробковые краны высокого давления, предохранительный клапан, манометр. Сама приемная манифольда представляет собой рукав с фильтром на конце.

Техническая характеристика насосной установки приведена в таблице 13.

Таблица13. Характеристика насосной установки УН1-100х200

|

Показатели |

Значения |

|

Монтажная база |

шасси автомобиляЗИЛ-130 |

|

Номинальная полезная мощность, квт |

83 |

|

Наибольшее давление нагнетания, МПа |

20 |

|

Наибольшая идеальная подача, дм3/с |

15,8 |

|

Тип насоса |

НП-100 |

|

Диаметр плунжера, мм |

125 |

|

Длина хода плунжера, мм |

125 |

|

Наибольшее число двойных ходов плунжера в минуту |

206 |

|

Передаточное число зубчатой пары |

4,5 |

|

Условный проход трубопроводов манифольда, мм: всасывающего нагнетательного |

100 50 |

|

Предохранительный клапан |

КПМ 32х40 |

|

Вспомогательный трубопровод, мм: условный проход общая |

50 18,2 |

|

Габаритные размеры установки, мм |

6950х2500х2550 |

|

Масса установки, кг: полная комплекта |

7130 7400 |

Рисунок 11 Насосная установка УН1-100х200:

1 – автошасси ЗИЛ-130; 2 – насос НП-100; 3 – напорный трубопровод; 4 – приёмный трубопровод; 5 – вспомогательный трубопровод; 6 – коробка отбора мощности

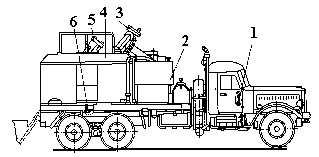

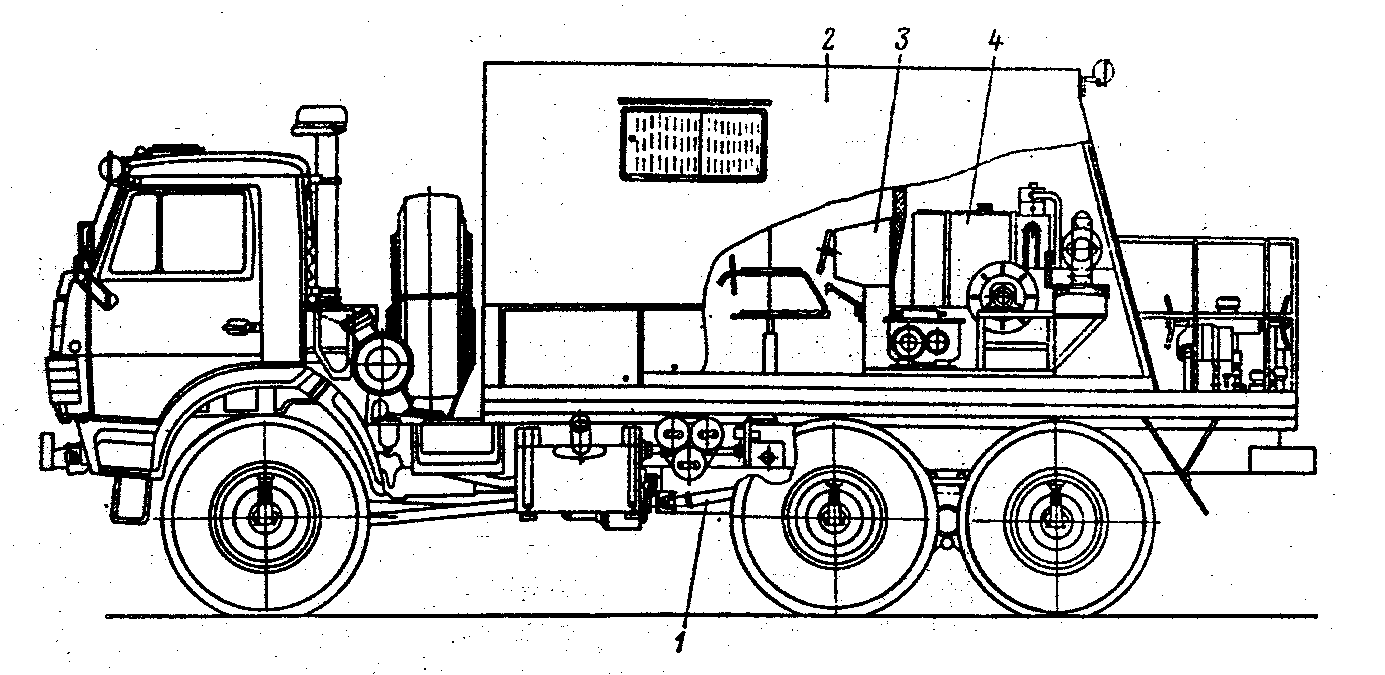

Пескосмесительные агрегаты предназначены для транспортировки песка и приготовления песчано-жидкостных смесей применяемых при проведении гидравлического разрыва пласта. Агрегаты смонтированы на базе автомобиля КрАЗ и включают в себя: бункер со шнековым транспортером и мешалкой; смесительное устройство вертикального типа; центробежный насос; силовую установку для привода центробежного насоса; коробку передач; механизмы для управления агрегатом; манифольды. В таблице13 приведены основные параметры пескосмесительных агрегатов марок 3ПА и 4ПА (см. рисунок 12).

Рисунок 12. Агрегат 4ПА:

1 – пульт управления; 2 – аккумулятор; 3 – рабочий шнек;

4 – сварной бункер; 5 – загрузочный шнек; 6 - пневмовибратор.

Установка 4ПА оборудована бункером конической формы, который разделен на два одинаковых отсека, снабженных смотровыми люками. Шнек составной и при движении отводится в сторону (крепиться к монтажной раме).

Таблица13. Техническая характеристика пескосмесительных агрегатов

|

Показатели |

3ПА |

4ПА |

| |

|

1 |

2 |

3 |

| |

|

Шасси |

КрАЗ-257 |

КрАЗ-257 |

| |

|

Двигатель автомобиля |

ЯМЗ-238 |

ЯМЗ-238 |

| |

|

Силовая установка |

ГАЗ-51 |

ГАЗ-53 |

| |

|

|

|

|

| |

|

1 |

2 |

3 | ||

|

Насос |

4ПС-9 |

4ПС-9 | ||

|

Подача песчано-жидкостной смеси, м3/ч: минимальная средняя максимальная |

60 130 200 |

60 130 200 | ||

|

Давление на выкиде насоса при подаче смеси, МПа: минимальной средней максимальной |

0,300 0,275 0,220 |

0,300 0,275 0,220 | ||

|

Полезный объём бункера, м3 |

4,5 |

6,5 | ||

|

Полезный объём аккумулятора, м3 |

- |

1,0 | ||

|

Масса транспортируемого песка, т |

10,0 |

14,0 | ||

|

Производительность шнеков, т/ч: минимальная максимальная |

2 40 |

2 50 | ||

|

Условный диаметр манифольда, мм: наливных труб раздающего коллектора |

50 100 |

50 100 | ||

|

Габарит, мм: длина ширина высота |

9200 2915 3550 |

8700 2625 3650 | ||

|

Масса агрегата, кг: без груза с грузом |

13460 24000 |

14000 28000 | ||

Автоцистерны предназначены для транспортировки жидкостей для гидравлического разрыва пласта, пескоструйной перфорации, подачи их в пескосмесительный или насосный агрегат. Автоцистерны смонтированы на базе автомобильного шасси и включают в себя: цистерну, оснащенную уровнемером, люком, дыхательным клапаном, площадкой обслуживания; насосами; силовой установкой; редуктором; манифольдами; запорной и предохранительной арматурой. Для обвязки агрегатов при работах по проведению гидравлического разрыва пласта применяют блок манифольда 1БМ-700, смонтированного на шасси автомобиля ЗИЛ-157, а также универсальную устьевую арматур 1АУ-700 и 2АУ-70

В таблице 15 приведены основные характеристики автоцистерн ЦР-20, ЦР-500, ЦР-7АП, 4Ц

Таблица 15. Основные технические параметры автоцистерн

|

Показатели |

ЦР-20 |

ЦР-500 |

ЦР7АП |

4ЦР |

|

Шасси |

Автоприцеп 4МЗАП-552 КрАЗ-258 или КрАЗ-221Б |

МАЗ - 500 |

КрАЗ-255Б |

КрАЗ-257 |

|

Мощность двигателя автомобиля, квт |

166 |

132 |

166 |

166 |

|

Объём цистерны, м3 |

17,0 |

5,5 |

7,5 |

9,0 |

|

Насос |

Центробежный 8К-18 |

Трехплун-жерный |

Центробежный |

Трехплун-жерный 1В (вертикальный) |

|

Максимальная подача, л/с |

100,0 |

13,4 |

14,4 |

16,7 |

|

Максимальное давление, МПа |

2,0 |

1,0 |

0,7 |

1,0 |

|

Потребляемая мощность, кВт |

15 |

15 |

15 |

22 |

|

Силовая установка |

ГАЗ-51 |

ГАЗ-51 |

ГАЗ-51 |

от двигателя |

|

Время заполнения цистерны, мин |

5 |

7 |

7 |

9 |

|

Условный диаметр манифольда, мм: всасывающей трубы нагнетательной трубы |

200 150 15 |

100 50 6 |

100 50 6 |

100 50 6 |

|

Допустимая высота всасывания,м |

15 |

6 |

6 |

6 |

|

Размеры, мм длина

ширина высота |

15567 (с тягачом) 3000 3330 |

7020

2660 2650 |

8645

2750 3200 |

10100

2740 2700 |

|

Масса автоцистерны, кг: порожней с жидкостью |

14400 (без тягача) 28440 |

8000 13800 |

12170 19670 |

13300 22315 |

Кислотные агрегаты предназначены для транспортировки ингибированного раствора соляной кислоты и нагнетания её непосредственно в скважину или через насосный агрегат. Агрегат смонтирован на базе шасси КрАЗ и включает в себя: гуммированную цистерну; насос; запорную и предохранительную арматуру6представлена характеристика кислотных агрегатов АзИНМАШ-30, АКПП-500, АКПП-500

Передвижные парогенераторные установки и паровые котельные общего назначения предназначены для обработки призабойной зоны скважин паром или горячей водой, а также для подогрева трубопроводов и другого нефтегазопромыслового оборудования.

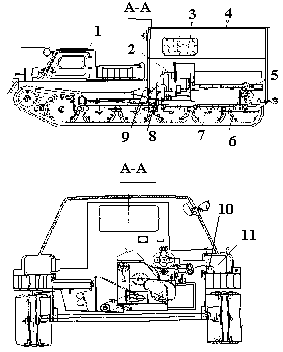

Промысловая паровая передвижная установка ППУА-1600/100 смонтирована на монтажной раме, установленной на шасси автомобиля КрАЗ-250 или КрАЗ-260 (см. рисунок 13).

Таблица 16. Техническая характеристика кислотных агрегатов

|

Показатели |

АзИНМАШ-30 |

АКПП-500 |

КП-6,5 |

|

Шасси |

КрАЗ-257 |

КрАЗ-255Б |

КрАЗ-255Б |

|

Объём гуммированной цистерны, м3 |

6 |

3 |

6 |

|

Насос |

4НК-500 |

5НК-500 |

3Х-9В-3-51 |

|

Максимальная подача, л/с |

13,95 |

15,80 |

60,00 |

|

Максимальное давление, МПа |

50,00 |

50,00 |

0,35 |

|

Допустимая высота всасывания, м |

- |

- |

2,0 – 5,0 |

|

Размеры, мм: длина ширина высота |

9600 2750 2940 |

8645 2750 3760 |

8645 2750 3760 |

|

Масса агрегата, кг: порожнего с жидкостью |

16000* 24200* |

16090 19690 |

13420 19870 |

Примечание. * Кислотный агрегат АзИНМАШ-30 может транспортировать дополнительную цистерну объёмом 6,0 м3смонтированную на двухосном прицепе МАЗ-5243Ш грузоподъёмностью не свыше 6800 кг.

Рисунок 13. Промысловая паровая передвижная установка ППУА-1600/100:

1 – цистерна для воды; 2 – укрытие для цистерны; 3 – ёмкость для топлива; 4 – кузов; 5 – парогенератор; 6 – питательный насос; 7 – вентилятор высокого давления; 8 – топливный насос; 9 – приборы КИП и А; 10 – привод установки; 11 – магистральные трубопроводы; 12 – монтажная рама.

Установка включает в себя парогенератор, цистерну для воды, питательный и топливный насосы, вентилятор высокого давления, кузов, привод, укрытие для цистерны, ёмкость для топлива, приборы КИП и А, магистральные трубопроводы. Парогенератором служит вертикальный прямоточный змеевиковый котел. Из кабины автомобиля осуществляется управление рабочим процессом и контроль за работой установки. Основные технические параметры приведены в таблице 16.

Агрегаты АДПМ предназначены для парафинизации скважин с помощью горячей нефти. Агрегат смонтирован на базе шасси КрАЗ-255Б1А и состоит из нагревателя нефти, нагнетательного насоса, системы топливо - и воздухоподачи к нагревателю, системы КИП и А, технологических и вспомогательных трубопроводов (см. рисунок 14).

Таблица 16. Техническая характеристика ППУА-1600/100

|

Показатели |

Значения |

|

Производительность по пару, м3/с |

1,6 |

|

Давление пара, МПа |

10 |

|

Температура пара, 0С |

310 |

|

Вместимость цистерны для воды, м3 |

5,2 |

|

Габаритные размеры установки, мм: на базе КрАЗ-250 на базе КрАЗ-260 |

9520х2500х3432 9452х27722х3540 |

|

Масса установки, т.: на базе КрАЗ-250 на базе КрАЗ-260 |

21,0 21,7 |

Рисунок 14. Агрегат АДПМ:

1 – нагнетательный насос; 2 – система; 3 – трансмиссия; 4 – нагнетатель нефти; 5 – воздуховод; 6 – шасси автомобиля КрАЗ-255Б1А; 7 – технологические трубопроводы; 8 – топливная система; 9 – вспомогательные трубопроводы.

Управление работой агрегата осуществляется из кабины водителя, где размещены основные КИП и элементы управления. Нефть к агрегату доставляется в автоцистернах, засасывается насосом, далее прокачивается под давлением через нагреватель нефти до требуемой температуры. Основные параметры агрегата приведены в таблице 17.

Установки для исследования скважин применяются для спуска и подъёма на проволоке приборов и инструментов, которые используются в процессе проведения гидродинамических исследованиях других скважинных работах.

Установка ЛС-4 предназначена для работы в умеренном и холодном макроклиматических районах и смонтирована на шасси автомобиля-фургона УАЗ-3741 (см. рисунок 15).

Таблица 17. Техническая характеристика агрегатов АДПМ

|

Показатели |

АДПМ-12/150-У1 |

2 АДПМ-12/150-У1 |

|

Подача нефти, м3/ч |

12 |

12 |

|

Максимальная температура нагрева нефти, 0С: безводной обводненной до 30 % |

150 122 |

150 122 |

|

Рабочее давление на выкиде агрегата, МПа |

13 |

13 |

|

Теплопроизводительность, ГДж |

3,22 |

3,22 |

|

Насос для нагнетания нефти |

ПТ2-4/250 |

НП-100 |

|

Насос для подачи дизельного топлива |

ШФ-0,4-25Б |

ШФ-0,4-25Б |

|

Вентилятор для подачи воздуха |

Ц10-28 №4 |

Ц10-28 №4 |

|

Наибольший расход дизельного топлива, кг/ч |

115 |

115 |

|

Вместимость топливного бака агрегата, м3 |

0,6 |

0,6 |

|

Габаритные размеры, мм |

880х2750х3600 |

880х2750х3600 |

|

Масса, т. |

15,5 |

26,8 |

Рисунок 15. Установка ЛС-4:

1 – автомобиль фургон УАЗ-3741; 2 - ящик для инструмента;3 – узел привода лебедки; 4 – лебедка; 5 – стеллаж;

6 – механизмы дублирования муфтой сцепления и дроссельной заслонкой карбюратора автомобиля; 7 – устройство для направления проволоки; 8 – люк для выхода рабочей проволоки.

В кузове установки расположены стеллажи для транспортировки исследовательских приборов и инструментов, а на боковой стенки кузова (справа по ходу) находится люк-выход для рабочей проволоки. Сидение оператора расположено на крышке стеллажа. С помощью двухскоростной коробки отбора мощности, установленной на раздаточной коробке автомобиля осуществляется отбор мощности на привод лебедки. Лебедка имеет механизм ручного управления, храповым остановом и электромеханический индикатор натяжения проволоки. Центральный пост управления установкой включает в себя механизмы управления лебедкой и двигателем.

Установка ЛС-6 предназначенная для эксплуатации в умеренном и холодном макроклиматических районах смонтирована на шасси автомобиля ГАЗ-66 (см. рисунок 16).

Рисунок 16. Установка ЛС – 6

1 – шасси автомобиля ГАЗ-66; 2 – кузов фургонного типа с входной дверью; 3 – лебедка с панелью контроля управления; узел привода лебёдки.

Все оборудование размещено в специальном теплоизолированном и отапливаемом кузове, в котором размещены стеллажи для транспорта исследовательских приборов и инструментов, слесарный верстак с тисками, шкаф для одежды, отопитель. Установка снабжена электромеханическим индикатором натяжения проволоки. Лебедка имеет механизм ручного управления, храповым остановом и электромеханический индикатор натяжения проволоки. Центральный пост управления установкой включает в себя механизмы управления лебедкой и двигателем.

Характеристика установок для исследования скважин приведена в таблице18.

Таблица 18.Технические характеристики установок для исследования скважин

|

Показатели |

АзИНМАШ-8А |

АзИНМАШ-8В |

ЗУИС |

ЛСГ1-Тр71 |

ЛС-4 |

ЛС-6 |

ЛСВ-6 |

|

Мощность привода, кВт |

12,5 |

12,5 |

12,5 |

20,0 |

10,0 |

16,0 |

16,0 |

|

Глубина обслуживания, м |

6000 |

6000 |

6000 |

7000 |

4000 |

6300 (7000) |

6300 (7000) |

|

Номинальное тяговое усилие, кН |

5,5 |

5,5 |

5,5 |

7,0 |

4,0 |

6,3 |

6,3 |

|

Скорость подъёма, м/с |

5,3 |

7,5 |

7,3 |

8,0 |

0,3-5,0 |

0,4-5,3 |

0,4-5,3 |

|

Масса установки, кг |

4570 |

2550 |

4750 |

4670 |

2435 |

4884 |

4834 |

Установка ЛСВ-6 предназначенная для работы в умеренном и холодном макроклиматических районах смонтирована на базе автогусеничного транспортера ГАЗ-71 (см. рисунок 14 .

Отбор мощности на привод лебедки осуществляется от двигателя транспортера с помощью реверсивной коробки отбора мощности, установленной на коробке перемены передач автогусеничного транспортера. Лебедка имеет механизм ручного управления, храповым остановом и электромеханический индикатор натяжения проволоки. Центральный пост управления установкой включает в себя механизмы управления лебедкой и двигателем автогусеничного транспортера ГАЗ-71.

Установки для проведения скважинных работ предназначены для спуска и подъёма на проволоке инструментов, которые используются при посадке в скважине и извлечения из них скважинных клапанов, управления ими и проведении других скважинных работ в умеренном и холодном макроклиматических районах.

Рисунок 14. Установка ЛСВ-6:

1 – гусеничный транспортер ГАЗ-71; 2 – лебедка с пультом управления; 3 – дроссельная заслонка; 4 – кузов; 5 – стеллажи для транспортировки глубинных приборов и лубрикаторов; 6 – устьевой ролик; 7 – инструментальный ящик; 8 – узел привода лебедки; 9 – механизмы дублирования управления муфтой сцепления; 10 – устройство для направления проволоки; 11 – отопитель.

Установка ЛСГ-131 смонтирована на базе шасси автомобиля ЗИЛ-131А и включает в себя: лебедку, систему гидропривода, пульт управления. Все оборудование установлено в отапливаемом кузове состоящим из лебедочного и операторского отсеков. Лебедка приводится в работу от гидромотора, оснащенного механизмом укладки проволоки. Гидропривод лебедки позволяет осуществлять реверс барабана, регулирование скоростей спуска и подъёма, торможение барабана. Индикатор натяжения проволоки – гидравлический (см. таблицу 19).

Таблица19 .Техническая характеристика установок серии ЛСГ

|

Показатели |

ЛСГ-131 |

ЛСГ-16 (ЛСГ-12К-375) |

ЛСГ-10А |

|

Мощность привода, кВт |

29,4 |

63,0 |

40,0 |

|

Глубина обслуживания, м. |

4000 |

6500 |

4000 |

|

Скорость подъёма, м/с |

0,0 – 12,5 |

16,0 |

0,0-12,0 |

|

Габаритные размеры, мм: |

6900х2500х х3000 |

7380х2500х3250 |

7650х2500х х3300 |

|

Масса, кг |

9980 |

10907 |

11510 |

Установка ЛСГ-16С используется при монтаже, креплении и транспортировки приборов и инструментов, которые применяются при работе с клапанным оборудованием. Установка смонтирована на базе шасси автомобиля Урал-4320 и включает в себя лебедку, систему гидропривода, пульта управления. Все оборудование располагается в отапливаемом кузове, разделенном на операторский и лебедочный отсеки. Отбор мощности для привода насосов производится от двигателя автомобиля коробкой мощности, которая установлена на его раздаточной коробке. Гидромоторы соединяются с первичным валом четырехскоростной коробки передач, привод индикатора натяжения проволоки и каната – гидравлический (см. рисунок 15).

Рисунок 15. ЛСГ-16А:

1 – пульт управления; 2 – гидрооборудование; 3 – масляный бак;5 – кузов; 6 – узел привода насосов.

Установка ЛСГ-10 используется для осуществления операций по спуску и подъёму на проволоке инструментов и приспособлений, которые применяются при посадке и извлечении скважинных клапанов в умеренных и холодных макроклиматических районах (см рисунок 16).

Установка смонтирована на базе шасси автомобиля КАМАЗ-4310 и включает в себя узел привода гидронасоса, лебедку с пультом управления и гидрооборудования. Отбор мощности для привода гидронасоса от двигателя КАМАЗ-4310 производится коробкой отбора мощности установленной с первичным валом четырех скоростной коробкой передач. Установка оборудована салоном для работы оператора, в котором установлены верстак с тисками и отопитель, обеспечивающий комфортные условия работы при температуре наружного воздуха до минус 45 0С.

Рисунок 16. Установка ЛСГ-10А:

1 – узел привода гидронасоса; 2 – кузов; 3 – лебедка с пультом управления и оборудованием; 4 – масляный бак.

Основные технические характеристики установок для проведения скважинных работ приведены в таблице 19.

ЛЕКЦИЯ 12

Конструкция и оборудование скважин при одновременно-раздельной эксплуатации скважин. Конструкция и оборудование скважин при добыче природного газа содержащего кислые компоненты. Конструкция и оборудование скважин для добычи газа в районах многолетнемерзлых пород.

Значительная часть нефтяных и газовых месторождений являются многопластовыми, и с целью сокращения сроков разработки такого рода месторождений, материальных затрат на строительство и обустройство нефтяных и газовых промыслов, их объединяют в единый эксплуатационный объект. Но при этом в ряде случаев, а именно, при одинаковых значениях забойных давлений будет осуществляться неравномерная выработка отдельных пластов, и как следствие, снижение степени извлечения природных углеводородов из них. Устранить указанные выше недостатки удалось за счёт применения технологии одновременной раздельной эксплуатации отдельных пластов одной скважиной, т.н. ОРЭ.

Сущность одновременной раздельной эксплуатации (ОРЭ) заключается в том, что все продуктивные пласты или основные из них разбуриваются единой сеткой скважин с последующим оснащение их специальным оборудованием, позволяющим одновременное извлечение природных углеводородов (нефти, газа и газового конденсата) из каждого пласта на дневную поверхность при заданном технологическом режиме эксплуатации.

Эксплуатация нескольких объектов осуществляется через один ствол скважины с использованием специального оборудования, основным элементом которого является пакер.

Наиболее часто встречается одновременная раздельная эксплуатация двух пластов. Технологические схемы такой эксплуатации классифицируются по назначению на:

- одновременно раздельный отбор жидкости из двух пластов одной скважиной;

- одновременно раздельное нагнетание рабочего агента (газа, воды и т.п.) в два пласта через одну скважину;

-отбор скважинной продукции из одного пласта при одновременном нагнетании рабочего агента в другой.

По способам эксплуатации они классифицируются:

- оба пласта фонтанным способом;

- один пласт фонтанным, а другой пласт механизированным;

- оба пласта механизированным способом.

В промысловой практике принято именовать любую схему ОРЭ названием способом эксплуатации первоначально нижнего пласта, а затем верхнего пласта. В этой связи существуют следующие сочетания способов одновременно раздельной эксплуатации: фонтан – фонтан; фонтан – газлифт; газлифт – фонтан; насос – фонтан; фонтан – насос; насос – газлифт; газлифт – насос; насос – насос; газлифт – газлифт.

Установки для одновременной раздельной добычи газа и нефти из двух и трёх пластов одной скважины фонтанным способом применяются в двух вариантах – установки с параллельной и концентрической подвеской НКТ.

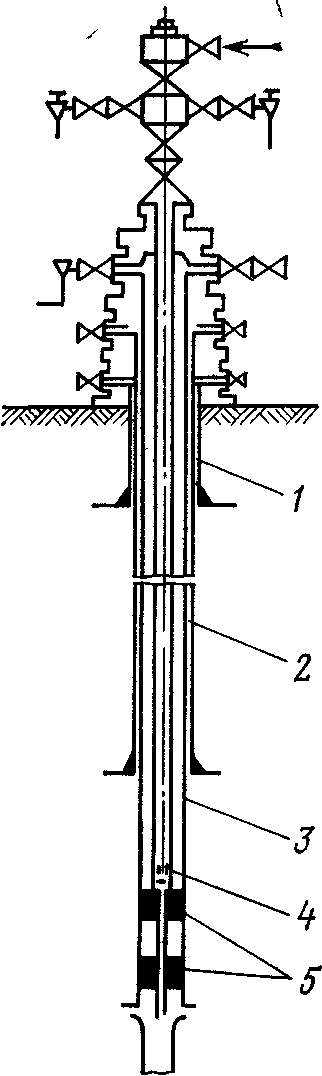

Установки УГП-168-210, УГП-168-350К 1 (для природных газов с содержание СО2до 6 объёмных процентов) с параллельной подвеской двух рядов насосно-компрессорных труб и УГЗ-219-350 с параллельной подвеской трех рядов насосно-компрессорных труб предназначены для одновременной раздельной добычи природного газа из двух и трех пластов одной эксплуатационной скважиной. На этих установках освоение, глушение, промысловые технологические операции осуществляют с применением гидравлического циркуляционного клапана типа КЦГ-60-350, при аварийном глушении скважины используют клапаны типа 1КЦГ. Конструкция установки УГП приведена на рисунке 1.

Установка УГЗ-219-350 допускает эксплуатацию четырех объектов. Добыча природного газа из верхнего (четвертого) объекта осуществляется по затрубному пространству. На этой установке освоение, глушение и промысловые технологические операции производят с использованием циркуляционных клапанов, смонтированных в составе каждой из трех лифтовых колонн, причём один из них размещен в корпусе пакера ПД2-ЯГ-219-350 или 1ППДГ-219-350. Установка оснащена тремя пакерами следующих типов: трехпроходный ПДЗ2-ЯГ-219-350 (1ППГТ-219-350), двухпроходный ПД2-ЯГ-219-350 (1ППДГ-219-350) и однопроходный 1ПД-ЯГ-219-350 (1ППГ-219-350).

Наземное оборудование представляет собой моноблочную управляемую фонтанную арматуру 1АМУ-62 х 62 х50-350 (для установки УГЗ-219350) или же моноблочную арматуру АФМ2-50 х 50-210 (для установки УГП-168-210) и АФМ2-50 х 50-350К1 (для установки УГП-168-350К1).

В установках типа УГП применяют два пакера: однопроходной типа ПН-ЯГМ (ППГМ1) для разобщения нижнего пласта с верхним и двухпроходной типа ПД2-ЯГ для защиты эксплуатационной колонны от вредного воздействия газа. Независимое извлечение пакеров осуществляется с помощью разъединителя типа РК. Предотвращение поглощения жидкости при освоении и глушении скважин на установках типа УГП и УГ обеспечивается шариковыми клапанами.

Рисунок 1. Установка УГП для добычи газа:

1 – фонтанная моноблочная арматура; 2 – ингибиторный клапан типа КИНГ; 3 и 8 – циркуляционные клапаны типа 1КЦГ; 4 и 9 – циркуляционные клапаны типа КЦГ; 5 – посадочный ниппель; 6 – двухпроходной пакер; 7 и 12 шариковые клапаны; 10 – разъединитель колонны; 11 – однопроходной пакер.

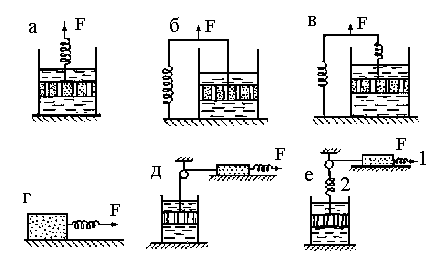

Установки типов УФК (1УФК, 2УФК, 3УФК ) с концентрической подвеской НКТ, типов УФЭ, УФП и УФП2 с параллельной подвеской двух рядов НКТ и типа 4УФЭ с параллельной подвеской трех рядов НКТ, предназначены для добычи нефти фонтанным способом из двух и трех пластов одной скважины могут применяться на газовых месторождениях в добываемой продукции которых отсутствуют агрессивные компоненты (см. рисунок 2).

Рисунок 2. Установка типа 3УФК с концентрической подвеской НКТ:

1 – фонтанная арматура; 2 – разобщитель;

3 – промежуточный клапан; 4 – эксплуатационная

колонна; 5 – концентрическая подвеска

НКТ.

– фонтанная арматура; 2 – разобщитель;

3 – промежуточный клапан; 4 – эксплуатационная

колонна; 5 – концентрическая подвеска

НКТ.

Освоение, глушение и промысловые технологические операции на установках 1УФК, 2УФК и УФЭ производят с помощью перепускного клапана типа 2КП одностороннего действия. Аналогичные операции на установке типа УФП производят с использованием клапана типа КЗ-28-210, а на установке типа 4УФЭ с использованием клапана типа 3КПО-73 одностороннего действия. При освоении и глушении скважин предотвращение поглощения жидкости обеспечивается шариковыми клапанами.

Для замещения объёма подпакерного пространства вблизи фильтровой зоны нижнего пласта используют глухую коническую подвеску, к которой подвешивают колонну насосно-компрессорных труб малого диаметра. Для облегчения спуска и подъёма второго и третьего рядов труб на установках с параллельной подвеской НКТ над каждой муфтой устанавливаются конические разрезные кольца.

Установки 1УФК, 2УФК и 3УФК оснащаются фонтанной арматурой 2АФТ 65 х 210. Установка типа УФЭ оснащается моноблочной фонтанной арматурой типа АФМ-50 х 50-210. Установка типа УФП оснащается моноблочной фонтанной арматурой типа 3АФМ-5о х 40 - 210. Установки типа УФП2 и 4УФЭ - оснащаются блочной фонтанной арматурой типа АФП-62 х 50-210 арматурой типа 1АФ2Т3П60 х 50 х 50-210 соответственно.

Для скважин добывающих нефть по схеме фонтан –фонтан изготовляются установки двух типов: с двумя параллельно расположенными рядами НКТ типа УФ2П (УФЭ, УФП, УФП2) и концентрически расположенными рядами НКТ – установка типа УВЛГ, которая в свою очередь может использоваться и для внутрискважинной газлифтной эксплуатации.

С хема

установки типа УФ2П представлена на

рисунке 3.

хема

установки типа УФ2П представлена на

рисунке 3.

Установки данного типа предназначены для эксплуатации колонн диаметрами 116 и 168 мм в комплекте с НКТ первого и второго рядов с условным диаметром 48 х 48, 60 х 60, 73 х 48.Наземное обустройство включает в себя фонтанную арматуру с двумя параллельными проходами в стволе и двумя выкидами. Комплектация подземного оборудования включает в себя два ряда параллельно спущенных НКТ, причём первоначально в скважину опускается первый ряд, эксплуатирующий самый нижний пласт, а далее пакер и циркуляционный клапан. Последние спускаются на первом ряду НКТ, а посадку пакера производят после спуска второго ряда НКТ, создавая в нём давление жидкости.

Рисунок 3. Схема установки для раздельной эксплуатации двух пластов с двумя параллельными рядами труб по схеме фонтан - фонтан:

1 -пакер; 2 - насосно-компрессорные трубы; 3, 4 - малогабаритные пусковые клапаны с принудительным открытием соответственно для первого и второго рядов труб; 5 -тройник фонтанной арматуры (для сообщения с затрубным пространством); 6 - двухрядный сальник; 7 - тройники для направления продукции в выкидные линии.

Во втором типе установок для одновременно раздельной эксплуатации по схеме фонтан – фонтан используют концентрично расположенные НКТ. Установка УВЛГ предназначена для внутрискважинной газлифтной эксплуатации. Замена заглушки штуцером в дросселе подземного устройства позволяет осуществлять раздельную фонтанную эксплуатация двух пластов.

При эксплуатации двух пластов по схеме насос – насос применяются установки типа УГР (для нижних пластов с малым газовым фактором), установки типа УНР для пластов с сильно различающимся пластовым давлением, установки типа УГРП – предназначены для раздельной транспортировки добываемой продукции из каждого пласта.

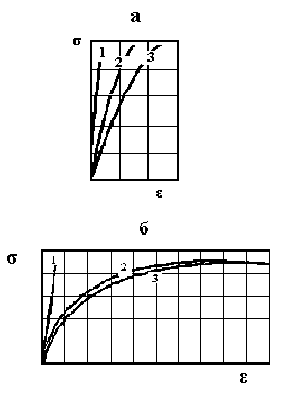

Принципиальная схема установки типа УГР приведена на рисунке 4 и включает в себя комплексы подземного и наземного оборудования.

Рисунок 4. Установки для одновременно раздельной эксплуатации двух пластов по схеме насос – насос:

а – УГР невставного исполнения; б – УГР вставного исполнения; в – 1УНР вставного исполнения; г – 1УНР невставного исполнения; 1 – оборудования устья; 2 – станок – качалка; 3 – верхний насос; 4 – опора; 5 – нижний насос; 6 – пакер; 7 – автосцеп; 8 – автоматический переключатель пластов.

Наземное оборудование - это оборудование устья скважины и станок качалка используемые при обычной технологии добычи нефти скважинными штанговыми насосами из отдельного пласта. Подземное оборудование выпускается в двух комплектациях в невставном (рисунок 4.а) и вставном (рисунок 4.б) исполнениях. Оно включает в себя пакер, нижний насос обычного типа НСВ1 с замковой опорой или НСН2.

Для эксплуатации верхнего пласта используется специальный насос, имеющий неподвижный плунжер и подвижный цилиндр. Следует отметить, что работа верхнего и нижнего насосов синхронизирована.