книги из ГПНТБ / Мерло О.Э. Качество чугунных прокатных валков

.pdf13

Марганец

Х а р а к т е р и с т и к а . Химический элемент Мп с тем пературой плавления 124 Г С. Содержание марганца

вчугуне валков колеблется от 0,2 до 3,5%. Находится

вхимическом соединении с серой и в твердом растворе. Карбидообразующий элемент способствует обессерива

нию, очищению чугуна от неметаллических включений и улучшает механические свойства. Повышение содер жания марганца в чугуне препятствует графитизации, повышает жидкотекучесть, твердость и плотность, но вы

зывает сильное увеличение глубины переходной |

зоны |

и хрупкости, уменьшающих прочность валков. |

Ис |

В о з м о ж н ы е п р и ч и н ы о т с т у п л е н и я . |

пользование лома или чугунов без анализа химического состава. Ошибочный расчет шихты. Плохой отбор про бы для экспресс-анализа в цехе или в химической лабо ратории.

Ме р ы п р е д у п р е ж д е н и я . Анализировать все компоненты шихты. Расчет шихты производить, исходя из фактического химического состава всех компонентов шихты. Корректирующие добавки делать на основании данных экспресс-анализа строго по весу с последующим отбором контрольной пробы.

В л и я н и е на с л у ж е б н ы е с в о й с т в а . Содер жание марганца в пределах технических условий на экс плуатационные свойства валков влияния не оказывает. Увеличение количества марганца способствует повыше нию износостойкости и снижению термостойкости и проч ности валка.

8 * |

107 |

14

Фосфор

Х а р а к т е р и с т и к а . Химический элемент Р с тем пературой плавления 44° С. Содержание фосфора в чу гуне валков колеблется от 0,06 до 0,5%. Находится в ви де хрупких включений железоуглеродистых соединений, преимущественно двойной и тройной фосфидной эвтек тики, снижающих прочность. Повышение содержания увеличивает жидкотекучесть чугуна, снижает температу ру затвердевания и линейную усадку. Снижение содер жания фосфора незначительно понижает твердость. Фос фор вводят в шихту для предотвращения трещин при отливке отбеленных нелегированных валков.

В о з м о ж н ы е п р и ч и н ы о т с т у п л е н и я . При менена шихта с высокофосфористыми компонентами. Внесено избыточное количество фосфора с корректирую щими добавками перед выпуском расплава из плавиль ной печи.

Ме р ы п р е д у п р е ж д е н и я . Подбирать шихтовые материалы с расчетом получения содержания фосфора в расплаве в пределах, допускаемых техническими усло виями. Обеспечить формирование требуемой структуры по сечению валка применением технологии заливки, за медляющей скорость охлаждения верхней шейки и при были, или ввод кремния и других элементов, уменьшаю

щих вредное влияние фосфора в |

сердцевину |

залитого |

|

в форму валка |

через тот же литник, спустя 1—1,5 мин |

||

после заливки. |

на с л у ж е б н ы е |

с в о й с т в а . |

Содер |

В л и я н и е |

|||

жание в структуре чугуна большого количества грубой фосфидной эвтектики уменьшает износостойкость и по вышает склонность к поломкам. Пониженное содержа ние фосфора при отсутствии хрупкой структурной состав ляющей способствует повышению стойкости сортопро катных валков, в особенности легированных.

108

15

Сера

Х а р а к т е р и с т и к а . Химический элемент S с тем пературой плавления 113° С. Содержание серы в чугуне валков колеблется от 0,002 до 0,14%. Находится в хи мическом соединении с марганцем и железом в виде сульфидов. Повышение содержания серы уменьшает жидкотекучесть, термостойкость и прочность чугуна, но способствует повышению глубины отбела, твердости и хрупкости валков. Способствует торможению графитизации и увеличению усадки.

В о з м о ж н ы е п р и ч и н ы о т с т у п л е н и я . При менение в плавильных агрегатах топлива с высоким со держанием серы и шихтовых материалов с повышенным содержанием серы.

Ме р ы п р е д у п р е ж д е н и я . Пользоваться низко сернистым топливом и материалами, содержащими серу в пределах, допускаемых техническими условиями. Обес серивать жидкий чугун обработкой в ковше кальцини рованной содой или магнием.

В л и я н и е на с л у ж е б н ы е с в о й с т в а . В вал ках из чугуна, обработанного магнием, влияния не ока зывает. Использование валков, содержащих количество серы выше оговоренного верхнего предела, нецелесо образно.

109

16

Хром

Х а р а к т е р и с т и к а . Химический элемент Сг с тем пературой плавления 1800° С. Содержание хрома в чу гуне валков колеблется от 0,1 до 1,5%. Входит в состав карбидов как легирующий элемент, увеличивает отбеливаемость, повышает твердость и хрупкость чугуна. Спо собствует повышению усадки, растягиванию глубины

переходной зоны |

у отбеленных валков, уменьшая их |

прочность. |

|

В о з м о ж н ы е |

п р и ч и н ы о т с т у п л е н и я . Ошиб |

ки при расчете шихты или присадок. Применение в ших те лома без предварительной проверки его химического состава. Плохой отбор пробы для экспресс-анализа.

Ме р ы п р е д у п р е ж д е н и я . Отбирать сколы от всех кусков лома валков для проверки химического со става. После полного расплавления и перемешивания повторно отобрать пробу для экспресс-анализа. Доба вить в случае необходимости корректирующую присадку,

обеспечивающую |

формирование |

требуемой |

структуры |

|

валка. |

|

|

|

|

В л и я н и е |

на |

с л у ж е б н ы е |

с в о й с т в а . Совме |

|

стно с никелем |

хром в количествах до 1,0% |

повышает |

||

прочность чугуна, способствует увеличению износостой кости валков. Применение валков, содержащих близкое к верхнему пределу или выше него количество хрома, допустимо при наличии в чугуне равного или большего количества никеля.

ПО

17

Никель

Х а р а к т е р и с т и к а . Химический элемент Ni с тем пературой плавления 1452° С. Содержание никеля в чу гуне валков колеблется от 0,2 до 4,5%. Присутствуя в твердом растворе в качестве легирующего элемента, повышает прочность и термостойкость чугуна. Измель чение структуры и повышение вязкости чугуна способст вует увеличению износостойкости валков. Как графитизатор никель действует в 2—3 раза слабее кремния, снижает хрупкость, не влияет на усадку и совместно с хромом способствует повышению твердости валков.

В о з м о ж н ы е п р и ч и н ы о т с т у п л е н и я . Ошиб ки при расчете шихты или присадок. Применение в ших те лома и отходов без предварительной проверки их хи мического состава. Отбор проб без усреднения. Непол ное растворение заданного в шихту первичного гранули рованного никеля к моменту выпуска чугуна.

Ме р ы п р е д у п р е ж д е н и я . В используемых для производства отходах точно определять содержание ни келя. Вводить присадки в печь, на желоб или в ковш

только после |

получения экспресс-анализа правильно |

отобранной пробы расплавленного чугуна. |

|

В л и я н и е |

на с л у ж е б н ы е с в о й с т в а . Обес |

печивает равномерную твердость и выработку рабочего слоя валков, повышая стойкость их между переточками. Количество никеля в чугуне существенно влияет на экс плуатационные свойства валков.

При содержании 3,5—4,5% никеля можно отливать валки с мартенито-аустенитной структурой, обладающие весьма высокой твердостью и износостойкостью.

111

18

Молибден

Х а р а к т е р и с т и к а . Химический элемент Мо с тем пературой плавления 2622° С. Содержание молибдена в чугуне валков колеблется от 0,2 до 0,5%. Входит в со став карбидов в качестве легирующего элемента, обла гораживая структуру и повышая мелкозернистость чугу на валков. Способствует повышению износостойкости валков и устойчивости против растрескивания отбелен ного слоя валков, работающих в условиях высокого на грева.

В о з м о ж н ы е п р и ч и н ы о т с т у п л е н и я . Ошиб ка при расчете шихты или присадки. Определение содер жания молибдена в отходах произведено по пробе, не соответствующей данной партии.

Ме р ы п р е д у п р е ж д е н и я . Отбирать усреднен ную пробу от партии отходов. Присаживать ферромолиб ден только после получения экспресс-анализа расплава.

В л и я н и е на с л у ж е б н ы е с в о й с т в а . Незави симо от количества молибден благоприятно влияет на эксплуатационные свойства валков. Измельчение струк туры валка улучшает качество поверхности проката и способствует увеличению стойкости и равномерности выработки рабочей поверхности валка.

112

19

Магний

Х а р а к т е р и с т и к а . Химический элемент Mg с тем пературой плавления 651° С. Содержание магния в чу гуне валков колеблется от 0,03 до 0,1%. Сильный карби дообразующий элемент. Способствует обессериванию и раскислению чугуна. Обеспечивает образование шаро видной формы графита. Действие магния зависит от тем пературы чугуна, длительности обработки его и остаточ ного количества в чугуне в период заливки формы.

В о з м о ж н ы е п р и ч и н ы о т с т у п л е н и я . Чрез мерно высокая температура обрабатываемого чугуна. Длительная выдержка чугуна в ковше после обработки магнием. Сгорание присаживаемого магния на поверх ности чугуна в ковше.

Ме р ы п р е д у п р е ж д е н и я . Выдержать в ковше чугун до температуры 1380° С. После обработки магнием счистить с поверхности чугуна шлак и производить за ливку валков. Контролировать соответствие зарядов магния количеству обрабатываемого жидкого чугуна. Повторно произвести обработку чугуна магнием в слу чае неудовлетворительного результата первичной обра ботки.

В л и я н и е на с л у ж е б н ы е с в о й с т в а . Шаро видная форма графита в структуре валка позволяет уве личить обжатие, скорость прокатки и длительность рабо ты валка между перевалками и способствует уменьше нию износа рабочей поверхности валка. Количество остаточного магния на эксплуатационные свойства влия ния не оказывает.

ИЗ

Пороки на поверхности отливки

В группе 20 объединены пороки, обнаруживаемые на необработанных поверхностях отлитых валков, когда на поверхности валка имеются возвышения или углубления, вызванные разрушением формы или нарушением техно логии.

20 — п о р о к и на п о в е р х н о с т и о т л и в к и :

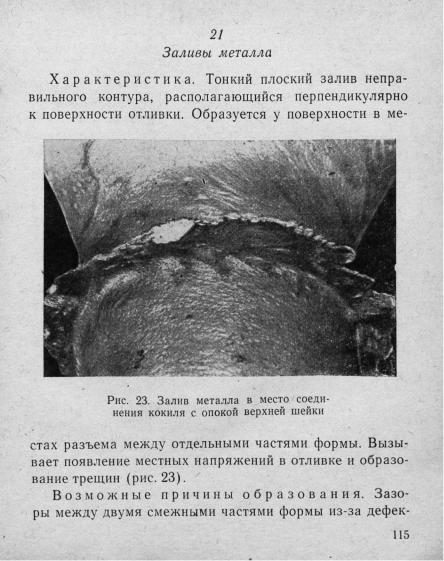

21

заливы металла;

22

приливы металла;

23

пригар;

24

пригар оплавленный;

25

привар;

26

привар металлизованный;

27

ужимина;

28

нарост;

29

спай.

114

тов или плохой подгонки соприкасающихся поверхностей кокильно-опочной оснастки, или из-за небрежной сборки форм.

Ме р ы п р е д у п р е ж д е н и я . Очищать замковые части опок, кокилей и подмодельных плит перед формов кой. Счищать стальной линейкой формовочную смесь в местах стыков элементов формы. Перед установкой кокиля на опоку с заформованной нижней шейкой и опок-колец на кокиль обязательно очищать замковые части.

Сп о с о б и с п р а в л е н и я . Снятие фаски на валь цетокарном станке до выхода трещины или переделка отливки на валок меньших размеров;

В л и я н и е на с л у ж е б н ы е с в о й с т в а . Напря жения и трещины снимаются в том случае, если есть до статочный припуск на механическую обработку. Остав шаяся после механической обработки трещина, видимая невооруженным глазом, вызывает снижение служебных свойств валка.

116