книги из ГПНТБ / Вакуумные прокатные станы

..pdf

|

|

|

|

|

|

|

|

|

Т а б л и ц а 24 |

|

Изменение твердости |

валков при прокатке в вакууме 5 - Ю - 6 |

мм рт. ст. |

|

|||||||

|

|

|

Т в е р д о с т ь в а л к о в д о |

Т в е р д о с т ь в а л к о в п о с л е |

|

|||||

М а р к а м а т е р и а л а |

|

п р о к а т к и НѴ |

|

п р о к а т к и НѴ |

АНѴ |

|||||

|

в а л к о в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мин . |

м а к с . |

|

с р е д н я я |

м и н . |

м а к с . |

с р е д н я я |

|

ЗХ2ВФ8 |

|

490 |

600 |

|

545 |

360 |

510 |

435 |

110 |

|

4Х2НВ4М2Ф |

• • • |

500 |

600 |

|

550 |

350 |

520 |

435 |

115 |

|

4ХЗВ5МЗФ • |

• • • |

480 |

550 |

|

515 |

320 |

450 |

395 |

120 |

|

45Х2СВ2МФ |

• • • |

460 |

600 |

|

530 |

360 |

480 |

420 |

ПО |

|

150Х18Г8 |

|

250 |

400 |

|

325 |

2Ш |

350 |

280 |

45 |

|

ШХЗМФ |

|

460 |

520 |

|

490 |

280 |

. 400 |

340 |

150 |

|

100ХНМФ . . . . |

540 |

580 |

|

560 |

390 |

550 |

470 |

90 |

||

9ХСВФ |

|

490 |

620 |

|

555 |

370 |

500 |

435 |

120 |

|

150СГВЗМТ |

|

360 |

590 |

|

475 |

210 |

420 |

315 |

160 |

|

50ХНСВФ . . . . |

400 |

500 |

' |

450 |

370 |

400 |

385 |

65 |

||

4Х8С2 |

|

|

460 |

610 |

|

535 |

290 |

490 |

390 |

145 |

250Х24ВЗТ . . . . |

600 |

700 |

|

650 |

440 |

550 |

495 |

155 |

||

Хромоникелевый чу |

500 |

600 |

|

550 |

430 |

550 |

490 |

60 |

||

гун |

|

|

|

|||||||

Xромомолибденовый |

390 |

490 |

|

440 |

320 |

420 |

370 |

70 |

||

чугун |

|

|

||||||||

Чугун |

Нихард |

• • |

420 |

570 |

|

495 |

370 |

550 |

460 |

35 |

Чугун |

Чугаль |

• • • |

180 |

380 |

|

280 |

130 |

200 |

165 |

115 |

в к - ю |

|

|

1170 |

1330 |

|

1250 |

920 |

1150 |

1035 |

215 |

ВК-15 |

|

|

980 |

1100 |

|

1040 |

800 |

900 |

850 |

190 |

ХН-15 |

|

|

800 |

1030 |

|

915 |

300 |

700 |

500 |

415 |

9ХСВФ * |

|

430 |

630 |

|

550 |

400 |

500 |

450 |

100 |

|

45Х2СВ2МФ * • • • |

480 |

600 |

|

540 |

380 |

490 |

435 |

105 |

||

Х Н - 1 5 * |

|

880 |

1190 |

|

935 |

510 |

820 |

665 |

270 |

|

* Среда — а р г о н .

Изменение микротвердости валков при прокатке

|

|

Т в е р д о с т ь д о |

|||

В и д |

М а р к а |

прокатки НѴ |

|||

х и м и к о - т е р м и ч е с к о й |

|

|

|

||

м а т е р и а л а |

|

|

|

||

о б р а б о т к и |

|

макс. |

сред няя |

||

в а л к а |

я |

||||

п о в е р х н о с т и |

|||||

X |

|

|

|||

|

|

|

|||

Т а б л и ц а 25

Т в е р д о с т ь п о с л е п р о к а т к и НѴ

|

макс. |

АНѴ |

X |

сред няя |

|

к |

|

|

s |

|

|

Оксидирование |

ЗХ2В8Ф |

350 |

490 |

420 |

310 |

430 |

330 |

50 |

Алюмофосфатиро- |

|

|

|

|

|

|

|

|

вание |

45Х2СВ2МФ |

350 |

450 |

400 |

290 |

380 |

340 |

60 |

Химическое ни |

ЗХ2В8Ф |

|

800 |

|

480 |

520 |

500 |

200 |

келирование |

600 |

700 |

||||||

Хромирование |

ЗХ2В8Ф |

580 |

650 |

615 |

450 |

500 |

490 |

125 |

Фосфатирование |

ЗХ2В8Ф |

490 |

550 |

515 |

320 |

500 |

410 |

105 |

Азотирование • • |

ЗХ2В8Ф |

800 |

1080 |

940 |

510 |

810 |

660 |

280 |

Сульфоцианиро- |

|

|

|

|

|

|

|

|

вание . . . . |

ЗХ2В8Ф |

500 |

640 |

570 |

330 |

550 |

440 |

130 |

Алитирование |

ЗХ2В8Ф |

220 |

340 |

280 |

230 |

290 |

260 |

20 |

Азотирование • • |

45Х2СВ2МФ |

850 |

1050 |

950 |

560 |

700 |

630 |

320 |

Сульфоцианиро- |

|

|

|

|

|

|

|

|

вание . . . . |

45Х2СВ2МФ |

5Ю |

660 |

585 |

340 |

550 |

445 |

140 |

Алитирование |

45Х2СВ2МФ |

220 |

350 |

285 |

230 |

300 |

265 |

20 |

180

Эти данные показывают, что твердость поверхности валков после высокотемпературной прокатки молибдена снижается.

Снижение поверхностной твердости на 27—34% от исходной отмечается у сталей, относящихся к мартенситному, перлит ному и графитизирующемуся классам. Сравнительно небольшое

снижение твердости наблюдается у сталей |

мартенситно-карбид- |

|

ного класса. При прокатке на валках из |

сталей марок 9ХСВФ |

|

и 45Х2СВ2МФ |

в среде аргона обнаружено уменьшение снижения |

|

твердости, • что |

обусловлено образованием |

на поверхности обра |

батываемого металла пленки окислов, являющейся менее тепло-

проводящей, |

чем материал |

валка. |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

н50, к Г/мм1 |

|

|

|

|

|

|

|

Рис. |

|

126. |

|

Распре |

|

/ |

> |

» . |

|

|

|

|

||

деление микротвер |

£ 800 |

|

|

|

|

|

|

|||||||

дости |

по |

|

глубине |

|

|

|

|

|

|

|||||

валков |

из |

различ |

I |

i — ^La-, |

|

тт— — |

|

|

||||||

ных |

сталей |

после |

§600 |

|

1 |

|

||||||||

прокатки |

|

молиб |

I |

L |

—о—* Z |

|

|

|

||||||

|

дена |

в вакууме: |

|

|

|

|

|

|

||||||

) |

— сталь |

Ш Х З М Ф |

I |

|

|

' |

J |

—X— |

—X |

|||||

2 |

— |

сталь |

|

З Х 2 В 8 Ф |

|

|

||||||||

3 — с т а л ь |

|

9 Х С В Ф |

|

|

|

|

|

|

|

|||||

4 |

— |

сталь |

З Х 2 В 8 Ф , |

200 |

0,02 0,0't |

0,0B |

0,08 0,10 |

0,12 0,1k |

0,16 MM |

|||||

|

а з о т и р о в а н н а я |

|

|

|||||||||||

|

|

|

|

|

|

|

|

Расстояние |

от рабочей поверхности |

|

||||

|

|

На |

рис. |

126 |

представлено распределение |

микротвердости |

||||||||

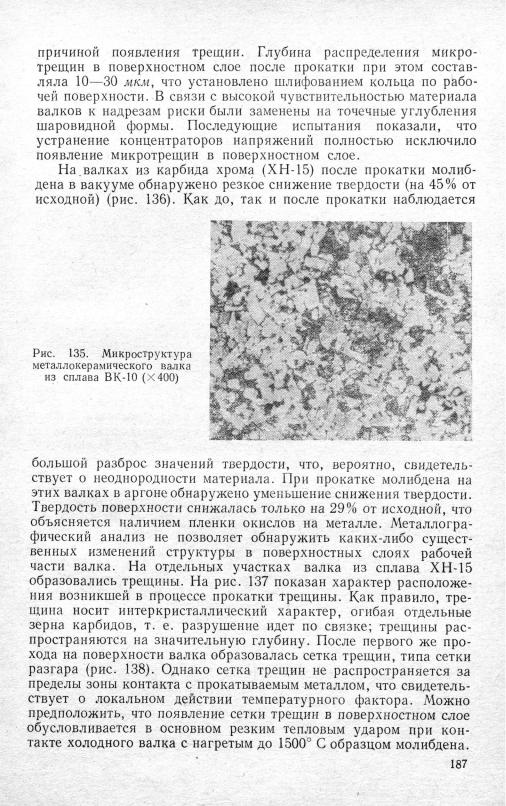

по сечению некоторых из исследованных валков. При анализе кривых видно, что в процессе прокатки микротвердость валков снижается в тонком поверхностном слое, не превышающем 40 мкм. Некоторые колебания твердости внутренних слоев валков могут быть объяснены неравномерной твердостью исходной структуры.

Представляет интерес характер структурных изменений по глубине некоторых из исследованных валков. Структура всех стальных валков до прокатки представляла собой продукты от пуска мартенсита, в ряде случаев сохранившие игольчатую ориен тировку. На отдельных образцах отмечалось наличие небольшого количества остаточного аустенита, наблюдались высокодисперс

ные |

карбиды, расположенные локально или разбросанные по |

полю |

шлифа. |

Структура валка из стали марки ШХЗМФ до прокатки представ ляла собой продукты распада мартенсита высокой степени дис персности (рис. 127). После прокатки наметились структурные

изменения: дисперсность резко уменьшилась, структура |

представ |

|||

ляла |

собой сорбит и троостосорбит. Одновременно уменьшилась |

|||

и твердость с НѴ |

490 до НѴ 340. Налипание молибдена |

на валок, |

||

изготовленный из |

стали этого типа, |

отчетливо видно после травле |

||

ния |

поперечного |

шлифа 4%-ным |

раствором азотной |

кислоты |

(рис. 128). На валке из рассматриваемой стали в процессе прокатки возникла трещина глубиной до 3 мм (рис. 129). Причиной образо-

181

дается у стальных валков, подвергнутых азотированию (рис. 139). Характер изменения микротвердости по глубине азотированного

слоя приведен |

на рис. |

126. Очевидно, наметившаяся тенденция |

к снижению |

твердости |

связана с уменьшением концентрации |

азота по мере удаления от поверхности валка. На рис. 140 пока заны участки валка с налипшим на рабочую поверхность молибде ном. Возникшая в азотированном слое трещина отчетливо видна на рис. 141, а, а характер ее распространения показан на 141, б. Трещина направлена перпендикулярно к поверхности валка. В то

же время часто встречаются трещины, расположенные |

параллельно |

||||||||||||||||

(рис. |

142), |

их |

распространение |

|

|

|

|

|

|

|

|

||||||

напоминает |

отслаивание |

азоти |

Щ„,нГ/»мг |

|

|

|

|

|

|

||||||||

рованной поверхности. |

В процес |

|

I |

° |

|

|

|

|

О |

||||||||

се прокатки на |

поверхности |

валка |

1000 |

|

|

|

|

о ° |

|

о |

|||||||

с азотированным |

слоем |

возникает |

|

|

|

|

|

|

|||||||||

|

|

|

|

о У |

5 о ° |

||||||||||||

сетка |

трещин |

типа |

сетки |

|

раз |

° ° o < ' О |

|

|

° § |

||||||||

|

О о |

|

|

|

|

О |

І |

°° |

|||||||||

|

|

|

|

|

|

|

|

|

О о |

|

|

|

|

|

|

||

гара (рис. 143). Едва наметив |

В00 |

|

й о , ° о |

о |

о |

|

|

||||||||||

шаяся сетка |

трещин |

имеется |

и на |

5 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

сульфоцианированных валках пос |

600 |

|

\о |

о о ;> о |

|

|

|||||||||||

|

|

_ Х о - ' |

о о X |

|

|

|

|||||||||||

ле испытания. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Как |

известно, |

сера |

при |

суль- |

¥)0 |

Участок |

|

контакта |

|

|

|||||||

фоцианировании |

и алюминий |

при |

|

|

с прокатываемыми |

|

|

||||||||||

200 |

|

образцами Mo |

|

|

|

||||||||||||

алитировании |

придают |

защитной |

8 |

16 |

|

2h |

32 |

мм |

|||||||||

пленке |

антифрикционные |

свой |

0 |

|

|||||||||||||

Ширина |

кольца |

|

|

||||||||||||||

ства. Поэтому |

представляло |

ин |

Рис. 139. Изменение твердости по |

||||||||||||||

терес |

исследовать распределение |

||||||||||||||||

серы и алюминия |

в валках с суль- |

верхности |

валка |

из |

стали |

|

марки |

||||||||||

45Х2СВ2МФ, |

подвергнутого |

азо |

|||||||||||||||

фоцианированной |

и |

алитирован- |

|||||||||||||||

тированию, |

после |

прокатки |

молиб |

||||||||||||||

ной поверхностью до и после |

|

|

дена |

|

|

|

|

||||||||||

прокатки. Валки |

с |

этими видами |

|

|

|

|

|

|

|

|

|||||||

покрытий подвергали микрорентгеновскому анализу; одновре менно по глубине валков велась запись содержания соответственно

серы или алюминия по отношению к железу и хрому. |

Изменение |

|

распределения легирующих элементов |

после прокатки |

в валках |

с сульфоцианированной поверхностью |

представлено в |

табл. 26. |

Из таблицы видно, что после высокотемпературной прокатки в ва кууме на валках из стали марок ЗХ2В8Ф и 45Х2СВ2МФ, подвер гнутых сульфоцианированию, защитный слой не сохраняется. Распределение серы по отношению к железу после прокатки резко уменьшается и по концентрации, и по глубине, что по существу приводит к значительному уменьшению толщины защитной пленки.

В поверхностных слоях валков из стали марки 45Х2СВ2МФ, подвергнутых алитированию, наблюдается тенденция уменьшения алюминия по глубине поверхностного слоя по отношению к рас пределению железа (примерно на 30%) и хрома. По содержанию алюминия слои обедняются, так как имеет место диффузия алюминия к поверхности. Алюминий диффундирует к по верхности валка, причем глубина покрытия из алюминия и диф-

189