книги из ГПНТБ / Вакуумные прокатные станы

..pdfпроходящей через начало координат. Это означает, что экспери ментальная кривая зависимости удельной радиоактивности остатка образца от х совпадает с одной из теоретических кривых

С/С0.

Для каждой экспериментальной кривой по тангенсу угла нак

лона ß прямой к оси X были вычислены коэффициенты |

диффузии |

в объеме зерна по формуле |

|

D = WWf- |

( 4 7 ) |

Определение коэффициентов диффузии вольфрама в кобальто вой прослойке не производилось, так как площадь соприкоснове-

LgD |

1500 VtOp 1300 1200 |

1100 1000°С |

ния с обрабатываемым |

металлом |

|||||||||||

_ |

у |

J. |

I |

т |

• |

|

|

гораздо больше у |

зерен карби |

||||||

|

|

|

|

|

|

|

|

дов, |

чем |

у |

кобальтовых |

про |

|||

|

|

|

|

|

|

|

|

слоек. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Логарифмы |

вычисленных |

||||||

|

|

|

|

|

|

|

|

значений |

коэффициентов |

диф |

|||||

|

|

|

|

|

|

|

|

фузии |

вольфрама |

в сталь |

мар |

||||

-10 |

|

|

|

|

|

|

|

ки |

9ХСВФ |

и сплав ВК-Ю, по |

|||||

|

|

|

|

|

|

|

|

лученных |

|

вышеописанными |

|||||

-11 |

|

|

|

|

|

|

|

способами, |

были |

нанесены на |

|||||

|

|

|

|

|

|

|

|

график в зависимости от 104 /7\ |

|||||||

•12 |

|

|

|

|

|

|

|

где |

Т — в °К (рис. 111). |

Как |

|||||

|

|

|

|

|

|

|

|

видно |

из |

графика, |

экспери |

||||

-13 |

|

|

|

|

|

|

|

ментальные |

значения |

lg D до |

|||||

|

|

|

|

|

|

|

|

статочно |

удовлетворительно со |

||||||

|

|

|

|

|

|

|

|

ответствуют |

прямым |

линиям. |

|||||

|

|

|

|

|

|

ю Vг |

По этим |

прямым были опре |

|||||||

Рис. 111. Температурная |

зависимость |

делены |

|

основные |

параметры |

||||||||||

коэффициентов диффузии |

вольфрама: |

диффузии: |

энергия |

активации |

|||||||||||

1 — в сталь марки |

9 Х С В Ф ; |

2 — в к а р б и д |

и частотный |

множитель. |

|

||||||||||

|

в о л ь ф р а м а ВК-10 |

|

|

|

|||||||||||

|

|

|

Таким |

образом |

было |

уста |

|||||||||

|

|

|

|

|

|

|

|

||||||||

новлено, |

что |

температурная |

зависимость |

коэффициентов |

диф |

||||||||||

фузии |

стали |

9ХСВФ |

выражается |

|

|

|

|

|

|

|

|||||

|

|

|

|

D = l , 2 . 1 0 * e x P ( - ^ ) |

|

|

|

(48) |

|||||||

Аналогично |

|

для |

сплава |

ВК-Ю |

|

|

|

|

|

|

|

||||

|

|

|

|

D = 4.10-exp |

( - ^ ) . |

|

|

|

(49) |

||||||

Решим |

уравнение |

(40) относительно |

та : |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

а |

2Q&N |

|

|

|

|

|

(50) |

|

|

|

|

|

|

|

|

, k Т |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

D0RTN0 |

|

|

|

|

|

|

||

160

Энергию га отрыва единичного атома с поверхности можно сопоставить с энергией сублимации es . В свою очередь, энер гия сублимации пропорциональна энергии активации само

диффузии Qo [18], т. е. ss |

= |

г Де k = |

0,67н-0,85 |

(в зависимо |

|

сти от типа решетки). Для |

случая |

NIN0 |

— 1, т. е. когда произой |

||

дет полный обрыв связей, |

выражение (50) примет |

вид |

|||

% a |

~ e |

D0RT |

• |

|

( 0 l ) |

Для решения данного |

уравнения относительно |

та |

необходимо |

||

знать температуру на контактной поверхности валка и величину энергии активации самодиффузии Q„. Подсчеты позволили опре делить температуру поверхности валков при контакте с вольфра

мом, нагретым |

до 1500° С; для стали марки 9ХСВФ |

она |

составила |

|

1000° С, а для |

материала В К-10 — 850° С |

[75]. Энергию актива |

||

ции самодиффузии для стали принимали |

равной |

63,5 |

ккал/г-а, |

|

для твердосплавного материала ВК.-Ю Q0 |

соответствует |

значению |

||

активации диффузии Q, полученному из |

экспериментов. |

|||

Подставляя найденные значения всех величин в выражение (51), получим, что полный обрыв связей на поверхности валка из стали марки 9ХСВФ при прокатке вольфрама, нагретого до 1500° С, произойдет за 0,1 сек, тогда как на поверхности валка из сплава ВК.-10 — за 16 700 сек. Таким образом, на валках из стали марки 9ХСВФ за время прокатки возможен полный обрыв межатомных связей и их трансляция, что и должно приводить к образованию прочного соединения металл—инструмент. Данное обстоятельство, как будет показано ниже, хорошо подтверждается интенсивно развитым налипанием молибдена и вольфрама на эти валки в ус ловиях прокатки в вакууме.

На поверхности валков из материала ВК-Ю теоретически при принятых условиях прокатки не может идти процесс образования активных центров, что экспериментально подтверждено высокой стойкостью этих валков против налипания.

Анализ выражения (51) показывает, что увеличение темпера туры прокатки резко уменьшает время активации, необходимое для полного разрыва межатомных связей, что, в свою очередь, должно способствовать интенсификации процесса налипания. Повышение степени деформации, по-видимому, должно приводить

К изменению констант диффузии, входящих |

в выражение |

(51), |

в частности, к увеличению предэкспоненциального множителя |

D0, |

|

что способствует образованию соединения |

металл—инструмент |

|

при гораздо меньших значениях времени активации. Уменьшение же скорости прокатки должно приводить к увеличению налипа ния металла на валки, так как с уменьшением скорости прокатки резко увеличивается время контактирования, что приводит к при ближению и даже переходу через временной порог сцепления, определяемый временем активации.

И А . В . К р у п и н и д р . |

161 |

2. СКЛОННОСТЬ РАЗЛИЧНЫХ МЕТАЛЛОВ К НАЛИПАНИЮ НА ИНСТРУМЕНТ

При прокатке в вакууме и в инертных средах резко возрастает роль сил молекулярного взаимодействия чистых поверхностей металла и инструмента и создаются благоприятные условия для образования между ними металлической связи. Оценив условия на поверхности обрабатываемого металла, можно предварительно установить принципиальную возможность образования металли ческой связи металл—инструмент. Такая оценка выполнена в дан ной книге на основании химической термодинамики [34, 42, 43].

При переходе от атмосферы воздуха к вакууму различной сте пени и к среде инертного газа вследствие понижения парциаль ных давлений кислорода, азота и водорода изменяется изобарноизотермический потенциал реакции металл—газ, являющийся критерием химического сродства металла и газа.

Результаты термодинамических расчетов показывают, что до стижение безокислительных условий обработки давлением в ва кууме возможно лишь для таких металлов, как молибден, вольфрам медь, никель и других, окислы которых обладают сравнительно высокой упругостью диссоциации, соизмеримой с реально дости жимым парциальным давлением кислорода в камере. Для метал лов, обладающих низкими упругостями диссоциации окислов, та ких как цирконий, титан, ниобий, тантал, хром, железо и др., вероятность образования окисных пленок сохраняется в любом вакууме.

Вследствие отсутствия окисных пленок при горячей обработке в вакууме металлов с высокой упругостью диссоциации окислов создаются благоприятные условия для адгезионного взаимодей ствия поверхностей металла и инструмента. При прокатке метал лов с низкой упругостью диссоциации окислов на их поверхности всегда имеются окисные пленки, препятствующие адгезионному взаимодействию материала валка с металлом.

Следовательно, при прокатке металлов в вакууме большую склонность к налипанию должны обнаруживать металлы, упруго сти диссоциации окислов которых соизмеримы с парциальными давлениями кислорода, обусловленными остаточными давлениями или чистотой инертного газа (молибден, вольфрам, медь, никель, серебро и др.). Напротив, при горячей прокатке металлов с низкой упругостью диссоциации окислов, для которых величина равно весного давления кислорода не может быть достигнута примене нием даже высокого вакуума, последние должны обнаруживать меньшую склонность к налипанию на валки (цирконий, титан, тантал, ванадий, ниобий, хром, алюминий, железо и др.).

Приведенные рассуждения согласуются с экспериментальными данными. На стане МИСиС-210 прокатывали образцы молибдена, вольфрама, ниобия, ванадия, тантала, циркония, меди, никеля размерами 5—10 X 20—40x120—150 мм, полученные ковкой и

162

прокаткой слитков или штабиков по существующей в промышлен ности технологии. Перед загрузкой в вакуумную камеру поверх ность образцов тщательно обезжиривали. Время нагрева было выбрано на основании специального исследования и составляло 1—2 мин на 1 мм толщины образца.

Прокатку проводили при различных сочетаниях температур, степеней деформации и остаточных давлений в камере. Для сопо ставления была проведена прокатка в среде технически чистого аргона и на воздухе. При деформации на воздухе металл нагре вали в печи с инертной средой. В табл. 21 приведены режимы про катки для каждого исследованного металла.

Все исследования проводили на валках из стали марки 9Х с твердостью поверхности HRC 45—55, а также выборочно на вал ках из хромоникелевого чугуна. После прокатки серии образцов

исследуемого металла, а также при появлении |

следов налипания |

||||||||||

валки |

перешлифовывались. |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а 21 |

|

Режимы |

прокатки металлов |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

Р е ж и м ы п р о к а т к и |

|

|

|||

М е т а л л |

Д а в л е н и е |

в мм рт. ст. |

Т е м п е р а т у р а п р о к а т к и |

О б ж а т и е |

|||||||

|

|

|

|||||||||

|

|

|

|

и |

среда |

|

|

в °С |

|

в % |

|

Вольфрам |

спечен |

760; |

1; Ю - 2 ; б - Ю " 5 ; |

1200, |

1300, 1450 |

20—30 |

|||||

ный |

|

|

аргон |

|

|

|

|

|

|

|

|

Молибден |

кованый |

760; |

1; Ю - 1 ; |

|

950, |

1050, |

1150 |

|

10—60 |

||

Молибден |

металло- |

10"3 ; |

5 - Ю " 5 ; |

аргон |

|

|

|

|

|

||

керамический |

|

|

|

|

|

|

|

|

|

||

Медь |

|

|

760; Ю - 3 ; 5 - Ю - 6 ; |

400, |

500, |

600, |

850, |

20—80 |

|||

|

|

|

аргон |

|

|

980 |

|

|

|

||

Никель |

|

|

760; |

10"2 ; И Г 8 ; ар |

700, |

800, |

950, |

1000, |

20-^60 |

||

|

|

|

гон |

|

|

1200 |

|

|

|

||

Цирконий |

|

760; |

10"1 ; 10"2 ; |

800, |

900, 1000, 1100, |

15—60 |

|||||

|

|

|

10"3 ; 10-*; ар |

1200 |

|

|

|

||||

|

|

|

гон; гелий |

|

|

|

|

|

|

||

Ниобий |

|

|

760; |

Ю" 1 ; |

Ю" 3 ; |

800, |

1000, |

1200 |

|

15—50 |

|

|

|

|

5 - Ю " 5 ; |

аргон; ге |

|

|

|

|

|

||

|

|

|

лий |

|

|

|

|

|

|

|

|

Тантал |

|

|

760; |

Ю - 1 ; |

10"3 ; |

1000, |

1200, 1450 |

15—60 |

|||

|

|

|

5 - Ю " 6 |

|

|

|

|

|

|

|

|

Ванадий |

|

Ю - 1 ; |

К Г 3 ; 5 - Ю ' 5 |

800, |

1000, |

1200 |

|

15—50 |

|||

11* |

|

|

|

|

|

|

|

|

|

|

І63 |

Налипание оценивали посредством тщательного обследования поверхностей металла и валков после прокатки каждого образца по появлению на инструменте первых признаков налипших частиц обрабатываемого металла. При отсутствии видимых следов нали пания поверхность образцов дополнительно контролировалась с помощью профилометра.

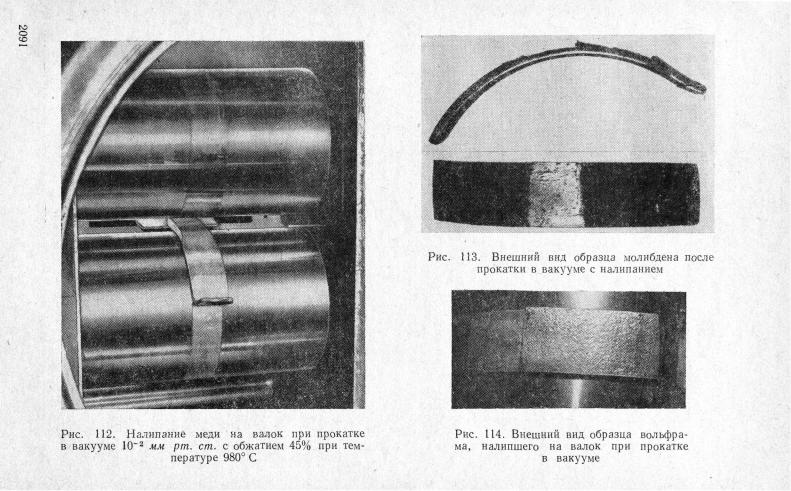

Исследования обнаружили повышенную склонность к налипа нию при прокатке в вакууме вольфрама, молибдена, меди и никеля. При деформации указанных металлов на поверхности валков обра зуется налипший слой, состоящий из мельчайших частиц этих металлов. Так, при прокатке никеля в вакууме 5- Ю - 5 мм рт. ст. при температуре 700° С и степени деформации е = 20-=-30% после девятого прохода на валках появился тончайший слой никеля, который отпечатался на всех последующих прокатываемых образцах.

Как показали исследования, интенсивность образования |

этого |

|||

слоя зависит в большей степени от температуры прокатки |

и обжа |

|||

тия. Например, прокатка никеля |

при температуре 1000° С |

и сте |

||

пени деформации б = 30% уже |

на третьем |

проходе |

привела |

|

к тому, что образец вследствие |

интенсивного |

налипания |

|

прива |

рился к валку. Аналогичная картина наблюдается при прокатке

меди |

при |

температуре |

980° С и обжатии е = 45% в вакууме |

Ю - 2 |

мм |

рт. ст. (рис. |

112). |

Особенно сильно процесс налипания выражен при прокатке вольфрама и молибдена. Это налипание носило различный харак тер, а именно •— от вырывов отдельных частиц до вырывов целых зон и областей, сопровождаемых разрушением образцов (рис. 113). В ряде случаев наблюдалось схватывание образца по всей поверх ности с материалом валка и его оковывание (рис. 114). Так, про катка молибдена при 1150° С и е = 55% в вакууме Ю - 2 мм рт. ст. сопровождалась таким сильным налипанием, что образец прива ривался к валку.

Исследование процесса прокатки вольфрама, молибдена, цир кония, ниобия, ванадия, тантала, меди и никеля на воздухе при тех же режимах, что и в вакууме, показало отсутствие налипания этих металлов на валки, что можно объяснить наличием на по верхности слоя окислов, надежно предохраняющих металл от непосредственного контакта с валком.

На основании прокатки большого количества заготовок и на копления статистических данных установлены вероятные области налипания при деформации в вакууме различной глубины и в ар гоне вольфрама, молибдена, меди и никеля, выраженные в виде графиков в координатах температура — степень деформации (рис. 115).

На основании этих графиков можно выбрать оптимальные ре жимы прокатки на валках из стали марки 9Х. Например, прокатка вольфрама на этих валках в вакууме 10~* мм рт. ст. при темпе ратуре 1400° С без налипания возможна только с обжатиями, не

164

превышающими 15%. При прокатке на валках из хромоникелевого чугуна по выборочным режимам наблюдалось менее интен сивное развитие налипания, чем при прокатке на стальных валках.

Анализ полученных данных позволяет сделать некоторые предположения в отношении предотвращения налипания метал лов на валки при прокатке в вакууме.

Î3

1100 1200 1300 ѢОО "С |

950 1050 |

1150 1250 1350 1Ш °С |

|

а) |

Температура |

прокатки |

б) |

Ш

ѵ |

600 700 |

800 900 °С |

|

600 |

700 |

800 |

900 |

1000 |

1100 1200 "С |

||||

|

|

|

в) |

Температура |

|

прокатки |

|

г) |

|

|

|

||

Рис. |

115. Налипание вольфрама (а), молибдена |

(б), |

меди |

|

(в), никеля |

(г) |

|||||||

|

|

на валки |

из стали 9Х при |

прокатке |

в различных |

средах: |

|

||||||

д |

— |

в аргоне; |

• |

— в в а к у у м е |

І 0 ~ г мм |

рт. |

ст.; |

О — 1 3 |

в а к у у м е |

Ю - * мм рт. |

ст.; |

||

|

1 |

— область |

в е р о я т н о г о |

н а л и п а н и я ; |

2 — о бласть |

отсутствия |

н а л и п а н и я |

|

|||||

Из проведенного термодинамического анализа и рассмотренных экспериментальных Данных следует, что наличие окисных пленок, предохраняющих металл от непосредственного контакта с вал ком, предотвращает налипание. Так как при прокатке в вакууме молибдена, вольфрама, меди и никеля окисная пленка на их по верхности практически отсутствует, то одним из путей предот вращения налипания является искусственное создание предохра нительных пленок окислов или металлов на поверхности заготовки или инструмента.

Другим решением этой проблемы является разработка оптималь ных режимов прокатки, как это было сделано для вольфрама, мо-

166

либдена, меди и никеля. Кроме того, целесообразным является и путь изыскания соответствующего материала валков, обладающего

повышенной стойкостью против налипания. |

|

|||

|

На основании изложенного можно отметить три направления |

|||

по |

предотвращению налипания |

металла |

на валки |

при прокатке |

в |

вакууме: |

|

|

|

|

установление оптимальных |

режимов |

прокатки |

(среда, темпе |

ратура, обжатие) для данного материала валков и обрабатывае мого металла; подбор материала рабочих валков; изыскание спе циальных покрытий валков и способов обработки их поверхности с целью создания промежуточного слоя между инструментом и обрабатываемым металлом.

3. СТОЙКОСТЬ ВАЛКОВ ПРОТИВ НАЛИПАНИЯ

Исследования стойкости проводили на стальных, чугунных и металлокерамических валках. Многообразие марок этих мате риалов заставляет строго подходить к выбору материала инстру

мента, |

чтобы |

заранее |

исключить тот из |

них, который |

по |

свой |

||||||

ствам |

не |

отвечает |

высоким |

требованиям, |

предъявляемым |

высо |

||||||

котемпературной |

обработкой |

в вакууме. |

|

|

|

|||||||

В качестве |

испытуемых материалов |

для |

валков были |

выбраны |

||||||||

как известные стали, так и опытные, обладающие |

высокой |

|||||||||||

твердостью, |

повышенной |

термо- и |

жаростойкостью, |

способ |

||||||||

ностью выдерживать высокие давления. При этом для |

более |

|||||||||||

полного |

выявления |

закономерностей |

процессов, связанных |

|||||||||

с налипанием |

при |

прокатке |

в |

вакууме, |

выбирали стали |

различ |

||||||

ных классов, принципиально отличающиеся по структуре (после оптимальных режимов термообработки) и теплостойкости.

Большие давления при прокатке тугоплавких металлов в вакууме не позволяют выбирать обычные чугуны в качестве материала валков, поэтому для исследования был выбран ряд износо- и термостойких чугунов.

Применяемые в настоящее время металлокерамические жаро прочные материалы можно разделить на три группы: материалы на основе тугоплавких металлов — вольфрама, молибдена, тантала, ниобия и циркония; на основе тугоплавких соединений — карби дов, боридов, нитридов и силицидов; на основе тугоплавких окислов, сцементированных металлами.

Из перечисленных материалов для деформирующего инструмен та наибольшее применение получили металлокерамические сплавы на основе карбидов вольфрама, хрома, титана. Они имеют высокую твердость, но большим недостатком чистых карбидов является их повышенная хрупкость и низкий предел прочности. Для снижения хрупкости и повышения термостойкости используют добавки никеля или кобальта, выполняющие роль вязких цементирующих фаз.

Требованиям высокого сопротивления износу, повышенной прочности и ударной вязкости в большей степени отвечают сплавы

167

на основе карбидов вольфрама с добавлением кобальта, типа ВК-Ю, ВК-15. Значительный интерес представляют сплавы на основе карбидов хрома с добавками никеля. В соответствии с изложен

ным для исследования были выбраны |

сплавы на основе' карби |

|

дов вольфрама |

и хрома с добавками |

соответственно кобальта |

и никеля. |

|

|

При выборе |

покрытий для защиты |

валков от налипания исхо |

дили из следующих требований: высокая стойкость против налипа ния, большая твердость и вместе с тем достаточная пластичность, высокие жаростойкость и теплоизоляционные свойства, способность выдерживать значительные удельные давления. Кроме того, по крытие должно обладать высокой прочностью сцепления с мате риалом валка, быть равномерным, без шероховатостей и наростов по краям. В соответствии с этим для испытаний был выбран ряд покрытий, полученных при различных режимах химическим и

электролитическим способами, |

методом диффузионного насыще |

||

ния, плазменного |

напыления, |

покрытия |

из расплава металла, |

а также методами |

химико-термической |

обработки. |

|

С целью предварительной оценки стойкости выбранных мате риалов валков против налипания тугоплавких металлов, а также защитного действия принятых покрытий были проведены испыта ния на способность их к схватыванию (спеканию) с молибденом — одним из металлов, проявляющих наибольшую склонность к на липанию.

Для этого из выбранных материалов валков готовили цилин

дрические образцы диаметром |

8 мм и высотой 5 |

мм, часть |

кото |

рых подвергали различной |

химико-термической |

обработке, |

а на |

некоторые из них наносили покрытия указанными способами. Затем два испытуемых образца с помещенной между ними пластин кой молибдена толщиной 1,5 мм загружали в камеру высоко

температурной |

вакуумной |

установки, |

из |

которой |

откачивали |

||||

воздух до |

получения |

вакуума 10"4 |

мм |

рт. ст. |

Образцы |

на |

|||

гревали до |

заданной температуры (800, 900, |

1000, |

1100 и 1200° С) |

||||||

и нагружали |

усилием |

10 |

кГ. После выдержки в |

течение 5 |

мин |

||||

нагрузку снимали, образцы охлаждали, извлекали из камеры и разъединяли. С помощью планиметра определяли площадь области видимого схватывания.

На основании такого предварительного эксперимента по ре зультатам испытаний большого количества различных материалов

и защитных покрытий для |

дальнейших |

исследований |

были ото |

|

браны те из них, которые |

обнаружили |

наименьшую |

склонность |

|

к схватыванию |

(спеканию) |

с молибденом. |

|

|

В табл. 22 |

приведена характеристика стальных, |

чугунных и |

||

металлокерамических валков, выбранных для исследования их стойкости против налипания х .

1 Изготовление валков (колец) проводилось в ЦНИИТМАШе под руководством кандидатов техн. наук С, В. Маркина и А. П. Черного.

168

Выбранные стали относятся к различным классам. Сталь марки ЗХ2В8Ф обладает высокой стойкостью и термостойкостью. К та

кому же типу относится штамповая |

сталь |

марки 45Х2СВ2МФ, |

||||

по |

структурной |

устойчивости |

при |

температурах |

600—650° С |

|

она |

превосходит |

сталь ЗХ2В8Ф |

и обладает |

высокой |

эксплуата |

|

ционной стойкостью. Обе

эти стали технологичны при химико-термической обработке и при покрытии различными пленками. Инструментальные ста ли марок 4ХЗВ5МЗФ и 4Х2НВ4М2Ф также отли чаются высокой конструк тивной прочностью и устойчивостью до 700° С. Сталь марки 150Х18Г8 обладает небольшой теп лопроводностью, высокой вязкостью и пластично стью. Шарикоподшипнико вая сталь марки ШХЗМФ, улучшенная ванадием, имеет повышенное содер жание хрома. Стали ма рок 50ХНСВФ, 100ХНМФ, 9ХСВФ (заэвтектоидные) обладают повышенной из носостойкостью, начинают разупрочняться при 680° С и удовлетворительно пе реносят термические цик лы. На поверхности вал ков из стали 150СГВЗМТ при прокатке возможно образование свободного графита, который может расцениваться как есте ственная смазка.

|

|

|

|

|

Т а б л и ц а |

22 |

|

Характеристика |

валков (колец) |

|

|

||||

из различных |

материалов |

|

|

|

|||

М а р к а |

|

|

Т в е р |

|

К л а с с |

|

|

м а т е р и а л а |

|

д о с т ь |

м а т е р и а л а |

|

|||

|

|

|

|

HRC |

|

|

|

ЗХ2В8Ф . . . . |

53 |

Мартенситно- |

|||||

|

|

|

|

|

карбидный |

|

|

4Х2НВ4М2Ф |

|

• • |

55 |

То |

же |

|

|

4ХЗВ5МЗФ |

• |

• • |

55 |

|

» |

|

|

45Х2СВ2МФ |

|

• • |

55 |

|

» |

|

|

150Х18Г8 |

• |

• • |

36 |

Аустенитно- |

|

||

|

|

|

|

|

карбидный |

|

|

ШХЗМФ . . . . |

53 |

Мартенситный |

|||||

100ХНМФ |

• |

• • |

55 |

|

» |

|

|

9ХСВФ |

|

|

|

53 |

|

|

|

150СГВЗМТ |

|

• • |

58 |

Графитизирую- |

|||

|

|

|

|

|

щийся |

|

|

50ХНСВФ |

• |

• • |

53 |

Перлитный |

|

||

4Х8С2 |

|

|

|

53 |

|

» |

|

Стеллит |

|

|

|

|

|

|

|

250Х24ВЗТ |

• • |

60 |

Ледебуритный |

||||

X ромони келевый |

50 |

|

» |

|

|||

чугун |

Нихард, |

|

|

|

|

||

Чугун |

|

|

» |

|

|||

Чугаль |

|

• |

• • |

50 |

|

|

|

в к - ю |

|

|

|

72 |

Карбидный |

|

|

ВК-15, ХН-15 |

|

67 |

|

» |

|

||

П р и м е ч а н и е . |

К о л ь ц а к о в а н ы е , т е р - |

||||||

м о о б р а б о т а н н ы е , за и с к л ю ч е н и е м к о л е ц из |

|||||||

с т а л и 150Х18Г8 |

( л и т ы е ) , |

с т а л и |

150СГВЗМТ |

||||

( л и т ы е , т е р м о о б р а б о т а н н ы е ) , из с т е л л и т а |

|||||||

250X24B3T |

( л и т ы е , |

т е р м о о б р а б о т а н н ы е ) , |

из |

||||

ч у г у н о в ( л и т ы е ) и из т в е р д о с п л а в н ы х м а т е - р и а л о в ( с п е ч е н н ы е )

Клапанная сталь марки 4Х8С2 относится к классу теплопрочных и окалиностойких сталей. Теплопрочность, жаростойкость и сопротивление окислению у этой стали объясняются высоким содержанием хрома и кремния. Окислы хрома и кремния образуют тонкую, плотную и прочную Цленку, которая сохраняет свою плотность при высоких температурах, и, следовательно, должна предохранять инструмент от взаимодействия с прокатываемым металлом. Стеллит 250Х24ВЗТ обладает повышенной износостой костью.

169