Лекции - 7 семестр

.pdf

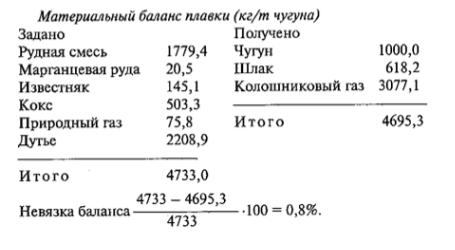

1. Качественно-количественная схема доменного процесса. Материальный баланс ! доменной плавки.

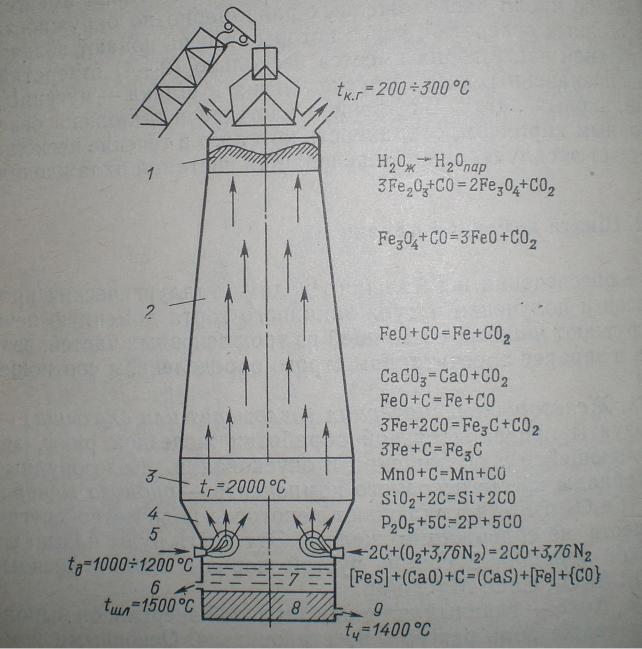

Сущность доменного процесса состоит в том, что восстанавливается основное количество железа, а затем, при более высоких температурах, в нижней части горна происходит разделение на слои расплавившихся чугуна и шлака из-за их различных плотностей (плотность чугуна примерно в 2,5 раза больше плотности шлака). Общую

схему доменного процесса можно представить следующим образом:

!

!

1 — колошник; 2 — шахта; 3 — распар; 4 — заплечики; 5 — фурмы для дутья; 6 —

шлаковая летка; 7 — шлак; 8 — чугун; 9 — чугунная летка.

!

В любой момент времени вся доменная печь заполнена шихтовыми материалами — от горна до колошника. Через фурменные отверстия под давлением подают воздух, нагретый до 1000-1200 градусов. Попадая в слой кокса, находящегося в горне, воздух быстро расходуется на его горение. На расстоянии ~2 м от стенки горна газ уже не

содержит кислорода.

!

Поскольку горение кокса в доменной печи происходит при недостатке воздуха, то конечным продуктом сгорания углерода является не CO2, а CO. Образующиеся в горне печи продукты сгорания (содержание CO и N 2) с температурой > 2000 градусов направляются вверх. Нагревая шихту, газ охлаждается и выходит из печи через колошник (поэтому газ называют колошниковым) с температурой 200-300 градусов. При движении через шихту газ одновременно с теплообменными участвует в восстановительных процессах, в результате чего часть монооксида углерода CO

превращается в диоксид углерода CO2.

!

Сразу после попадания в печь шихта начинается нагреваться и по мере непрерывного

опускания последовательно идут следующие процессы:

!

1) испарение влаги шихты;

2) восстановление оксидов железа и некоторых других элементов;

3) диссоциация карбонатов.

!

Конечный продукт доменной плавки — чугун (железоуглеродистый сплав,

содержащий 91-94% Fe, 3,5-4,5% C и 1-5% других элементов).

!

На уровне нижней части шахты или в заплечиках при температурах свыше 1200 градусов начинается образование первых порций расплавленных чугуна и шлака. Шлак образуется из трех частей: пустой породы рудного материала, флюса и золы кокса. Расплавленные чугун и шлак в виде капелек, струй стекают вниз и накапливаются в горне в два слоя. Шлак выступает в роли регулятора химического состава чугуна. В зависимости от состава шлака облегчается или затрудняется переход в чугун тех или иных элементов. Капельки чугуна, проходя через слой шлака в горне, освобождаются

от большей части серы.

!

Типичный состав доменного шлака: СaO — 35-45%, SiO 2 — 36-38%, Al2O3 — 7-15%,

MgO — 4-10%, MnO — 0,5-1%, FeO — 0,4-0,8%, S — 1-2%.

!

Характерная особенность доменного процесса заключается в том, что формирование химического состава чугуна происходит по мере движения вниз твердой шихты и расплавленных масс металла и шлака. Слой чугуна в горне, сколько бы он там ни

находился, не изменяет своего химического состава.

!

2.Процессы дегидратации и декарбонизации в доменной печи. Определение упругости диссоциации, химического кипения, термической диссоциации.

! Уравнение Гиббса, Аррениуса.

После загрузки в доменную печь шихта нагревается под действием тепла колошникового газа. По мере повышения температуры материалов последовательно

идут процессы:

!

1) испарение гигроскопической (свободной) влаги;

2) разложение гидратных соединений;

3) разложение карбонатов.

!

В настоящее время для доменной плавки используют подготовленную шихту, то есть материалы (кокс, агломерат, окатыши), предварительно прошедшие термическую обработку (нагрев более 1000 градусов), в ходе которой проходят все указанные выше процессы. В современных доменных печах процессы разложения гидратов и карбонатов протекают в незначительных масштабах (при использовании в плавке

небольших количеств сырых бурого железняка и известняка).

!

Все компоненты доменной шихты всегда содержат гигроскопическую влагу, адсорбированную из воздуха или оставшуюся от воздействия атмосферных осадков. В кокс влага попадает в результате его мокрого тушения. Однако содержание гигроскопической влаги в агломерате, окатышах, коксе, известняке невелико (не более 3-5%). Такое количество влаги быстро испаряется на верхних горизонтах печи и почти не влияет на тепловой режим доменной плавки, ход восстановительных процессов и

удельный расход кокса.

!

Гидратные (химически связанные) соединения в доменной печи разлагаются при 300-600 градусах; при этом расход тепла примерно в два раза больше, чем на

испарение гигроскопической влаги.

!

Негативное влияние содержащейся в шихтовых материалах влаги в большей мере проявляется в ее колебаниях. Это связано с тем, что при заданных соотношениях шихты отклонение влажности отдельного материала от среднего значения приведет к дестабилизации теплового состояния печи. Для исключения этого негативного влияния

применяются следующие меры:

!

1) исключение из состава шихты неподготовленных материалов;

2) усреднение компонентов шихты;

3) применение систем оперативного определения влажности;

4) автоматическая корректировка расхода кокса по содержанию влаги.

!

Разложение и удаление гидратной и циалитной влаги (влага может попадать в составе бурых железняков, в составе пустой породы железных руд и добавок, в составе гидроксида кальция, то есть гашеной извести). Доскональное исследование структуры бурых железняков выявило, что гидратная влага содержится только в гетите; остальные разновидности состоят из гетита и циалитной (кристаллизационной) влаги. Циалиты сравнительно легко отдают свою кристаллическую воду, поэтому их разложение в доменной печи — от 120 до ... градусов. Гетит разлагается при более высокой температуре: начиная с 660 градусов. До 300 градусов разложение гидроксидов железа завершается полностью, и их наличие в шихте в небольших кол-

вах также не отражается на ходе процесса.

!

Все реакции дегидротации и удаления циалитной влаги протекают с поглощением тепла, но поскольку данные процессы протекают в верхней части печи, это не приводит к существенному увеличению расхода топлива, к тому же образующаяся при температурах от 500 градусов и выше вода взаимодействует с оксидом ... углерода с небольшим выделением тепла, что частично компенсирует затраты тепла на

разложение особо прочных гидратов.

!

*

!

Основная часть карбонатов, поступающих в доменную печь, представлена CaCO |

3 |

флюса (известняка). При нагревании происходит разложение карбоната кальция:

!

CaCO! 3 = CaO + CO2 - 1785 кДж/кг CaCO3

Если условия этого процесса таковы, что происходит накопление CO 2 в газовой фазе, то по достижении определенной концентрации диоксида углерода (которую обычно характеризуют давлением), диссоциация прекращается. Это предельное давление

называют упругостью диссоциации или равновесным давлением CO2.

!

С повышением температуры увеличивается скорость разложения карбоната кальция и

полнота протекания этой реакции — становится больше упругость диссоциации.

!

Если диссоциация происходит в вакууме или в газе, не содержащем СО |

2, то не |

существует какой-то определенной температуры начала процесса. На воздухе |

|

диссоциация CaCO3 начинается при 300-400 градусах. Но в газовой среде, содержащей CO2, диссоциация может начаться только при условии, что равновесное давление CO 2 при данной температуре превысит парциальное давление CO 2 в газовой фазе. Это

примерно 770 градусов.

!

! N. B. Парциальное давление данного компонента смеси газов равно произведению объемой доли этого компонента на общее давление газа. Так, парциальное давление CO2 на колошнике доменной печи при 20% CO 2 в газе и его общем давлении 300 кПа,

равно! 300*0,2 = 60 кПа.

Интенсивное разложение CaCO 3 начинается, когда упругость диссоциации CO |

2 |

превышает общее давление газовой фазы. Этому условию соответствует температура

1200 градусов.

!

Таким образом, в доменной печи известняк начинает разлагаться в нижней части зоны косвенного восстановления. Значительная часть его переходит в зону прямого восстановления, где основная реакция сопровождается процессом разложения CO 2

углеродом кокса, что приводит к резкому увеличению затрат тепла.

!

Короче, при разложении известняка в доменной печи технико-экономические показатели плавки ухудшаются. Этот процесс, прежде всего, существенно увеличивает

удельный расход кокса по следующим причинам:

!

1)реакция разложения карбоната кальция сильно эндотермическая;

2)при разложении известняка в зоне косвенного восстановления выделяющийся диоксид углерда CO 2 снижает скорость восстановления (уменьшает степень косвенного восстановления);

3)при разложении известняка в зоне прямого восстановления почти вдвое возрастает эндотермический эффект реакции и, кроме того, расходуется 0,12 кг углерода на 1

! кг CaCO3.

Все эти недостатки и заставили исключить сырой известняк из доменной шихты. Оксид кальция в настоящее время вводят в доменную печь в составе офлюсованных агломератов или окатышей. Разложение известняка при их производстве оказывается более экономичным, чем в доменной печи по двум основным причинам. Во-первых, при обжиге окатышей и агломерации отсутствует процесс взаимодействия диоксида углерода с углеродом; во-вторых, тепло, необходимое для компенсации эндотермического эффекта реакции разложения известняка, выделяется при сжигании топлива более дешевого, чем кокс (отходы коксовой мелочи, антрацитового штыба,

природного газа).

!

Наличие карбонатов в доменной шихте может быть обусловлено использованием сырых сидеритовых руд, марганцевых добавок в виде роддохрозита. Разложение

карбонатов железа, марганца и магния происходит в верхней части шахты при 400, 375

и 660 градусах соответственно.

!

*

!

Температура химического кипения — температура, при которой упругость

диссоциации превысит давление ОС.

!

Упругость диссоциации — равновесное парциальное давление, которое служит мерой

химической прочности соединения.

!

Парциальное давление — давление отдельно взятого компонента газовой смеси.

!

Термическая диссоциация — химическая реакция обратимого разложения вещества, вызываемая повышением температуры (в ходе которой из одного вещества образуется

два или большее число веществ или одно — более простое вещество).

!

Уравнение Гиббса (выражение для полного дифференциала внутренней энергии):

!

Уравнение Гиббса определяет связь между поверхностным натяжением раствора и его концентрацией; связывает изменения температуры Т, давления реакции и химических

потенциалов компонентов равновесных термодинамических систем.

!

Уравнение Аррениуса — устанавливает зависимость константы скорости химической реакции k от температуры T. Согласно простой модели столкновений химическая реакция между двумя исходными веществами может происходить только в результате столкновения молекул этих веществ. Но не каждое столкновение ведет к химической реакции. Необходимо преодолеть определенный энергетический барьер, чтобы молекулы начали друг с другом реагировать. То есть молекулы должны обладать некой минимальной энергией (энергия активации Еа), чтобы этот барьер преодолеть. В результате скорость химической реакции представляется уравнением, которое было получено шведским химиком Сванте Аррениусом из термодинамических соображений:

Здесь А характеризует частоту столкновений реагирующих молекул, R —

универсальная газовая постоянная.

!

В рамках теории активных соударений А зависит от температуры, но эта зависимость достаточно медленная:

Оценки этого параметра показывают, что изменение температуры в диапазоне от 200

°C до 300 °C приводит к изменению частоты столкновений А на 10%.

!

Уравнение Аррениуса стало одним из основных уравнений химической кинетики, а энергия активации — важной количественной характеристикой реакционной

способности веществ.

!

!

3. Восстановление окислов железа в доменной печи. Реакции прямого и ! косвенного восстановления.

(взять из НИРС №3)

!

!

4. Роль кокса в доменной плавке. Качественная оценка расхода углерода в ! доменном процессе. Механизм горения кокса у фурм.

Кокс — твердый продукт коксования угля, полученный пиролизом каменного угля при

900-1100 градусах (без доступа воздуха) за 14-20 часов.

!

Кокс:

!

1)источник тепла (2С + O2 = 2CO + Q);

2)разрыхлитель столба шихты ;

3)восстановитель (FeOx + xC = Fe + xCO);

4)источник восстановительных газов (C + CO2 = 2CO и C + H2O = CO + H2);

5)карбюризатор (3Fe + C = Fe3C);

6)создает коксовую насадку в нижней части печи, где только кокс остается в твердом состоянии (насадка воспринимает значительную часть веса столба шихтовых

! материалов).

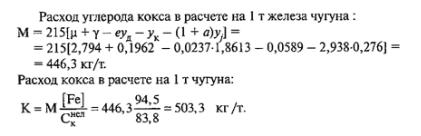

Углерод кокса расходуется на сгорание у фурм, на прямое восстановление, на

растворение в чугуне:

!

Ск = Сф + Сd + [C]

!

По мере движения от колошника к горну кокс претерпевает мало изменений, освобождаясь лишь от влаги и летучих и нагреваясь. В итоге, кокс располагается в горне и заплечиках, несколько погружаясь в слой шлака, и образует коксовую насадку, через которую снизу вверх проходят газы, а сверху вниз стекают и фильтруются расплавы чугуна и шлака. Коксовая насадка расходуется за счет

взаимодействия с кислородом дутья и тут же пополняется новыми порциями кокса

сверху.

!

Горение кокса — процесс гетерогенный и протекает на границе раздела твердой и газовой фаз. Кислород, адсорбируясь на поверхности твердого топлива, образует с углеродом комплекс переменного состава, распадающийся затем на CO и CO 2, которые десорбируются и переходят в газовую фазу. Монооксид углерода при наличии свободного кислорода в газовой фазе окисляется до CO 2, и в то же время молекулы

CO2 превращаются в молекулы CO.

!

Ранее считалось, что у каждой фурмы доменной печи образуются зоны циркуляции кокса. Но сейчас установлено, что куски кокса не циркулируют в очаге, а уносятся потоком дутья в направлении от фурмы в расширяющуюся и поворачивающуюся

вверх полость, в верхней части которой образуется свод горящего кокса.

!

... рис. из Вегмана

!

Свод перед фурмой является неустойчивым и периодически обрушается в поток дутья, пополняя полость кусками, которые получают ускорение от фурмы. Таким образом, поступление кусков кокса в очаг происходит как бы из бункера, дальняя стенка которого примыкает к своду горящего кокса, что создает иллюзию обратного

движения кусков к фурме.

!

Короче — по Вегману — на интенсивно работающих доменных печах окислительные зоны соседних фурм, смыкаясь между собой, образуют сплошную круговую окислительную зону в виде тора. Таким образом, процесс горения топлива в доменной печи осуществляется в кольцевом пространстве, имеющем форму, близкую к форме

тора.

!

Расход кокса:

!

!

5.Структура фурменной зоны: изменение температуры и состава газа по длине зоны горения. Определение теоретической температуры горения и факторы, ее

! определяющие.

... рис. фурменной зоны (график)

!

Газ, выходящий из фурменных очагов, принято называть фурменным газом. Состав фурменного газа зависит от содержания кислорода в дутье, влажности дутья, состава и

расхода вдуваемого топлива.

!

Теоретическая температура горения топлива в доменной печи (или в фурменных зонах доменной печи) является важным контролируемым параметром состояния доменного

процесса, на который ориентируются при управлении доменной плавкой.

!

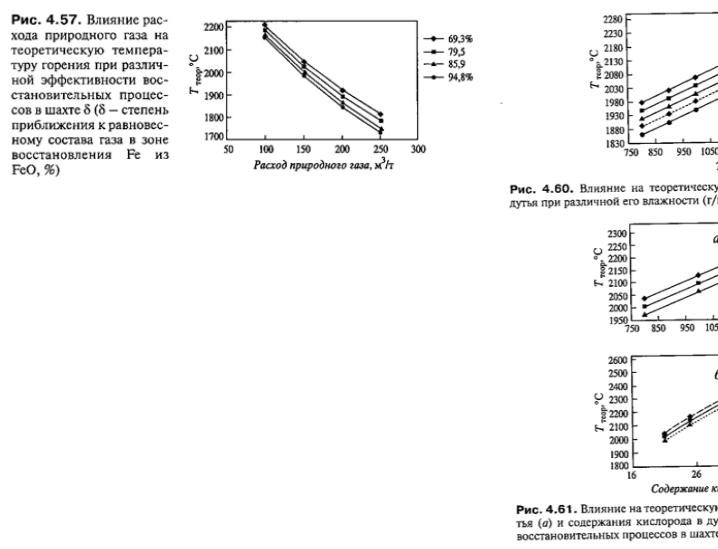

Теоретическая температура горения — это та температура, которую имели бы газообразные продукты горения топлива при отсутствии теплообмена с ОС и при условии, что газ состоит из трех компонентов (и не содержит трехатомных газов).

VCO, VN2, VH2 — выход CO, N2, H2;

СCO, CN2, CH2 — теплоемкости соответствующих газов при теоретической

температуре горения.

!

С большой вероятностью большинство доменных печей работает при теоретической

температуре горения 2173-2473 К (1900-2200 °C).

!

Состав горнового газа: 35-45% CO, 55-65% N2, 1-10% H2.

!

Верхний и нижний пределы оптимального значения теоретической температуры горения в значительной степени зависят от качества кокса и применяемых шихтовых материалов, вида вдуваемого топлива и его расхода, давления газа на колошнике и

объема доменных печей. Увеличение влажности и вдуваемых добавок снижают ТТГ.

!

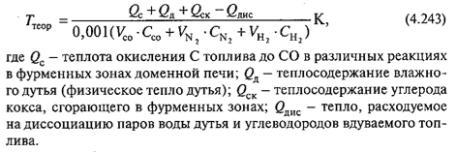

Уменьшение теоретической температуры горения с ростом эффективности восстановительных процессов в шахте доменной печи объясняется снижением расхода кокса и уменьшением прихода тепла в тепловом балансе фурменного очага за счет

уменьшения тепла углерода кокса, сгорающего на фурмах.

!

!

6. Движение шихты и газов в доменной печи. Причины, уменьшающие объем ! шихты.

Шихта в доменной печи опускается под действием силы тяжести F. В противоположном направлении (то есть снизу вверх) на шихту воздействует подъемная сила газового потока F г и сила трения опускающихся материалов о стенки печи и малоподвижную шихту в осевой части Fтр.