Лекции - 7 семестр

.pdfКремний и хром, как и марганец, распределяются между чугуном и шлаком.

!

Для перевода хрома в металл требуется повышенный расход кокса, высокий нагрев дутья и основные шлаки. В доменной печи можно выплавлять углеродистый

феррохром, содержащий 40% Сr. Степень перевода хрома в чугун составляет > 90%.

!

!

12. Особенности доменной плавки титаномагнетитов. Восстановление титана и

ванадия.

!

Титаномагнетиты — комплексные руды, содержащие ильменит, магнетит и гематит

(примерное соотношение: ...). Ильметит чаще встречается в срастании с магнетитом.

!

Титаномагнетиты содержат от 4 до 20% TiO 2 и до 1% V 2O5. Причина присутствия ванадия: первичной формой V в земной коре является его трехокись, входящая в состав большинства изверженных пород, и этот первичный ванадий, находящийся в виде V2O3 в магмах, выделяется в разные участки, изоморфно замещая Fe 2O3 в магнетите или входя в решетку железа вследствие близкого сходства в строении электронных оболочек и размеров ионных радиусов (для железа — 0,67 ангстрем, для

ванадия — 0,65 ангстрем).

!

N. B. Ангстрем = 10^(−10) м.

!

Основные трудности доменной плавки титаномагнетитов связаны с повышенным содержанием в них TiO 2. В температурных условиях домны образуются гаммаоксиды титана (?), которые способствуют образованию тугоплавких соединений: карбонитридов и оксикарбонитридов. Эти соединения накапливаются на межфазных границах и поверхности кокса, повышая кажущуюся вязкость шлаков, затрудняя коагуляцию (процесс слипания твердых частиц при их соприкосновении) крайков Meповышенные потери чугуна со шлаком, ухудшение дренажной способности горна формирование в горне малоподвижных неплавких масс. Поэтому в мировой практике доменного производства допускается количество TiO 2 в шихте, до недавного времени

ограниченное значением 10 кг/т чугуна.

!

Восстановление оксидов Ti с заметной скоростью начинается при температурах свыше

1300 градусов.

!

Карбиды и карбонитриды титана находятся в расплавах в виде твердых фаз, так как

имеют высокие температуры плавления (больше 3000 градусов).

!

Плохая фильтруемость шлака через коксовую насадку выражается в появлении шлака на фурмах, а также является причиной повышенных потерь Me со шлаком в виде т. н. гренали (такие карольки металла в шлаковой оболочке, обогащенной карбидами и

оксикарбонитридами титана).

!

С ростом температур и времени выдержки расплавов в горне печи образуется карбид титана TiC (Ti + C, выделение тепла, условия образования весьма благоприятны), и

TiCn прогрессивно возрастает, что сопровождается их накоплением в горне ДП.

!

Плотность карбидных и карбонитридных образований меньше плотности чугуна и

больше плотности шлака (плотность карбида — 4,9 г/куб. см).

!

Наличие твердых частиц карбидов и карбонитридов титана делает шлак гетерогенной системой, что сопровождается повышением кажущейся вязкости шлака (по формуле А. Эйнштейна). Повышение нагрева горна печи и расплавов чугуна и шлака ведет к восстановлению оксидов титана, и образование его карбонитридов

интенсифицируется, что вызывает прогрессивное увеличение вязкости шлака.

!

Еще одна отрицательная сторона наличия твердых частиц заключается в том, что образующиеся твердые оболочки чугуна из TiC и TiC n препятствуют укрупнению (коагуляции) капель чугуна, и это приводит к повышенным потерям чугуна со шлаком из главного желоба. Рост потерь Ме со шлаком связан также с малой скоростью

осаждения капель чугуна в титанистом шлаке.

!

Меры по снижению карбидообразования титана:

!

1)увеличение кратности шлаков, то есть искусственное увеличение удельного выхода шлака за счет использования бедных руд (в результате снижается концентрация соединений Ti в шлаке и доля их влияния на свойства шлака);

2)установление оптимального теплового режима, который соответствует содержанию кремния в чугуне 0,2-0,4% (данный режим работы оказывает затормаживающее действие на карбидообразование, но тем не менее длительная работа приводит к постепенному повышению гарнисажа, снижению дренажной способности и загромождению горна);

3)периодический перевод доменной печи с выплавки ванадиевого чугуна на передельный (в частности, практиковалось на НТМК);

4)применение шлакоразжижающих добавок (шпат, щелочные и боросодержащие соединения) — высокая эффективность их использования, но и высокая стоимость, сложности в снабжении и технологические проблемы по введению в шихту (таким образом, данная технология не внедрена в постоянную практику);

5)использование сварочного шлака (силикаты железа) — благодаря низкопористой макроструктуре и высокому содержанию трудновосстановимого фаэлита значительное количество закиси железа поступает в горн и приводит к снижению вязкости шлака (но сварочного шлака практически не осталось в связи с переводом

! разливки стали на МНЛЗ).

* * *

!

Восстановление ванадия.

!

Степени окисления: +2, +3, +4, +5.

!

11 оксидов от VO 0,01 до V 2O5. В окускованном сырье ванадий находится в различной степени окисления, распределяясь между минералами агломерата и окатышей. В офлюсованном агломерате V, помимо магнетита и гематита, может входить в

структуру силиката, а также образовывать ванадат кальция.

!

3V2O5 + 2CO (H2) = V6O13 + 2CO2 (H2O)

!

V6O13 + CO (H2) = 6VO2 + CO2 (H2O)

!

4VO2 = V2O5 + V2O3

!

2VO2 + CO (H2) = V2O3 + CO2 (H2O)

!

Восстановление V2O5 начинается с 400-500 градусов. В шахте печи высшие оксиды V

восстанавливаются только до V2O3.

!

При температурах, близких к 700 °С, V 2O5 и V6O13 становятся нестабильными, происходят их фазовые превращения и в потоке восходящего газа эти оксиды приобретают летучесть, переносятся в верхний горизонт печи, где осаждаются, создавая зону циркуляции (то есть сначала твердое состояние, потом газ и опять

твердое состояние).

!

Ванадий до металлического состояния восстанавливается только прямым путем при

температурах свыше 1300 °С:

!

V2O3 + C = 2VO + CO

!

VO + C = V + CO

!

V + C = VC

!

V + 2C = VC2

!

Одновременно с реакциями восстановления ванадия образуются карбиды ванадия, что несколько облегчает процесс восстановления. При прохождении капель расплава

фурменной зоны происходит частичное восстановление V:

!

2V + O2 (дутья) = 2VO

!

4VO + O2 (дутья) = 2V2O3.

!

Образующиеся VO и V2O3 в области температур 1500-1800 °С частично возгоняются, осаждаются затем в заплечиках и распаре, создавая вторую (нижнюю) зону

циркуляции.

!

Ванадий и его карбиды хорошо растворяются в чугуне; в доменной плавке извлечение ванадия в чугун составляет от 75 до 90%, 5-10% переходит в шлак и 5-8% теряется с колошниковым газом. Степень перехода ванадия в чугун зависит от основности шлака,

его количества и температуры чугуна.

!

Повышение основности благоприятствует полноте восстановления V, но чрезмерное повышение основности ведет к увеличению выхода шлака и его вязкости, что увеличивает потери ванадия со шлаком даже при постоянном или несколько меньшем

коэффициенте распределения.

!

Повышение температуры горна способствует более быстрому и полному переходу

ванадия в чугун.

!

Повышение содержания FeO в шлаке снижает коэффициент распределения V.

!

Восстановление титана.

!

TiO2 + C = TiO + CO

!

TiO + C = Ti + CO

!

Ti + C = TiC

!

Ti + C + N = TiCN

!

Ti + N = TiN

!

TiO + C + N = TiOCN

!

Восстановление титана из окислов происходит со значительным поглощением тепла и

при низких температурах требует длительного времени.

!

!

13. Поведение щелочных металлов в доменной печи.

!

R2O = Na2O + K2O

!

Температура: 800-900 градусов.

!

2ROH + CO2 = R2CO3 + H2O

!

R2CO3 = R2O + CO2

!

R2O + N2 + 3C = 2RCN + CO

!

2RCN + 6Fe2O3 = 4Fe3O4 + N2 + CO + R2O

!

8RCN + 3Fe3O4 = 9Fe + 4N2 + 8CO +4R2O

!

Заметное количество щелочей стало поступать в ДП с железорудными окатышами, так как окислы Na и K входят в состав связующего (бентонит и сильвенит). Наличие цианидов, обнаруженных в колошниковых газах, ~0,01-0,02 г на куб. м. Основная часть выходит в верхний горизонт печи. Щелочи в основном связаны в

алюмосиликаты.

!

Температура плавления металлических Na и K — соответственно 98 °С и 64 °С, температура кипения — 883 °С и 760 °С. Большинство их соединений также имеют невысокие температуры плавления (силикат Na — 1134 °С, силикат K — 976 °С), и это способствует получению легкоплавких и подвижных шлаков, но при температурах порядка 1300 °С оксиды щелочей из жидкого шлака возгоняются, выносятся c газом в верхние горизонты; небольшая часть покидает ДП, основное же количество оседает на кусках шихты, вновь образуя алюмосиликаты и создавая контур циркуляции.

Циркулирующие щелочи неизбежно вступают в контакт с кладкой печи, что приводит

к ее разрушению.

!

Щелочи — катализаторы многих ОВР; с одной стороны, это способствует быстрому восстановлению железа и других Ме, с другой, приводит к увеличению реакционной способности кокса, то есть разъеданию коксовой насадки, снижению ее прочности и, в

целом, к перерасходу кокса.

!

Таким образом, влияние щелочей на доменный процесс неоднозначно. Положительные

моменты:

!

1) улучшение шлакового режима;

2) ускорение процессов восстановления.

!

Негативные моменты:

!

1) повышение износа футеровки;

2) снижение горячей прочности кокса.

!

Большинство доменщиков придерживается мнения, что щелочь — примесь нежелательная.

14. Поведение серы в доменном процессе: источники поступления, основные реакции, распределение серы между продуктами плавки. Коэффициент распределения серы.

!

Сера — вредная примесь (ухудшает качество стали, повышая красноломкость).

!

Из ЖРС подавляющее количество серы удаляется в процессах окускования. Поэтому

они содержат обычно не более 0,1% S (и даже меньше, да). Ну, например:

!

— агломерат ВГОК: S = 0,02%;

— окатыши КГОК: S = 0,006%.

!

Остаточная сера в агломерате связана в сульфиды железа и кальция, а также в

сульфаты кальция. В окатышах S, в основном, находится в виде сульфата кальция.

!

Некоторое количество серы может поступать с добавками, сталеплавильными шлаками, металлом и т. п. В известняке содержание S не превышает 0,04%. Сера может вноситься и с топливными добавками комбинированного дутья — мазутом,

ПУТ.

!

Основной источник поступления серы — кокс (0,4-2% S). Доля серы кокса = 70-90%

от ее общего прихода в печь.

!

Сера в коксе и в ПУТ находится в двух видах. Во-первых, входящая в горячую углеродную массу, т. н. органическая сера (70%). Во-вторых, остальная часть серы

(30%, логично) где-то в золе и считается, что связана с железом — FeS.

!

Температура плавления свободной серы — 113 °С, кипения — 445 °С. Но органическая сера кокса связана в соединения и потому в основной массе доходит до фурм. По мере продвижения шихты от колошника к горну кокс теряет только 20-40% серы, которая взаимодействует с водородом и водяными парами с образованием

сероводорода:

!

H2 + S = H2S

!

H2O + S + CO = H2S + CO2

!

Часть образующегося сероводорода покидает печь с газами, но большее его

количество (как и выделяющаяся свободная сера) поглощается шихтой.

!

FeO + H2S = FeS + H2O

!

Fe3O4 + 3S + 4CO = 3FeS + 4CO2

!

Поэтому улетучивание серы с газами не превышает 10% (в среднем — 5%).

!

Основная часть серы газифицируется в горне при взаимодействии с кислородом дутья и окислов:

!

S + O2 = SO2

!

2FeS + 3O2 = 2SO2 + 2FeO

!

Образующийся сернистый газ также поглощается раскаленными материалами:

!

Fe + SO2 + 2C = FeS + 2CO

!

FeO + SO2 + 3C = FeS + 3CO

!

CaO + SO2 + 3C = CaS + 3CO

!

Сера в восстановительной атмосфере образует с металлами (в том числе и с Fe) сульфиды, которые распределяются между чугуном и шлаком, а часть серы в виде H 2S

уносится с газом.

!

Сульфаты разлагаются и переходят в шлак. Поэтому сера, вносимая ими, называется

безвредной. Но при 500-1200 °С возможна вот такая внезапная реакция:

!

CaSO4 + 4Fe = CaO + 3FeO + FeS

!

Таким образом, сера в доменной печи — surprise! — циркулирует подобно цинку и

щелочам.

!

Сульфид железа хорошо растворяется в чугуне. Да и вообще, предел растворимости

серы в чугуне составляет 0,9% в диапазоне 1000-1500 °С.

!

[S] = S(ш)·(1−λ) / 1 + LSU

!

S(ш) — масса серы, поступившей в печь; λ — степень улетучивания серы;

LS — коэффициент распределения серы;

U — выход шлака.

!

LS = (S) / [S]

!

(S) — содержание серы в шлаке;

[S] — содержание серы в чугуне.

!

Содержание серы в чугуне будет тем меньше: 1) чем меньше ее вносится в печь; 2) чем больше коэффициент распределения S между шлаком и чугуном; 3) чем больше выход

шлака.

!

Условия для максимального удаления серы из чугуна:

!

1) сокращение расхода кокса;

2) повышение температуры в горне;

3) оптимальная (?) основность шлака;

4) высокая серопоглотительная способность LS;

5) повышение выхода шлака.

!

В реальных условиях (IRL) в чугун переходит не более 5% серы от ее поступления,

90% — в шлак, и еще 5% — уходит с газом.

!

!

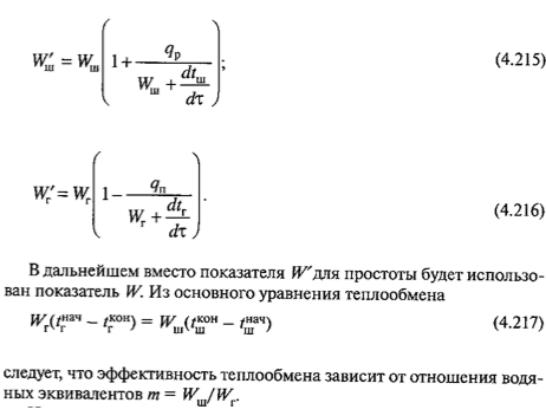

15. Теплообмен в доменной печи. Понятие о водяных эквивалентах.

!

Распределение температур в слое шихты является одним из важнейших условий, которое определяет процесс доменной плавки. Распределение температур в слое

шихты целиком зависит от теплообмена между газом-теплоносителем и шихтой.

!

Основное тепло выделяется в горне печи в процессе горения топлива. Выделяющееся тепло не может быть полностью освоенным нижней частью печи, и значительная доля тепла передается в верхние зоны. В условиях доменной плавки теплоносителем является газ, который образуется у фурм печи. Поглотителями тепла являются

твердая шихта и расплавы чугуна и шлака.

!

Теплопередача в слое кусковых материалов шихты осуществляется конвекцией, излучением и теплопроводностью. Конвекция — основной вид теплопередачи от газов к твердым материалам (она имеет преобладающее значение в передачи тепла от газов кускам шихты, так как расстояние между кусками весьма мало и тепловое излучение невелико). Излучение играет большую роль в зоне фурм, где развивается высокая температура в результате горения топлива. Теплопроводность имеет место при

прогреве куска материала шихты от поверхности к центру.

!

Теплообмен в различных зонах печи протекает по-разному. Согласно современной теории теплообмена, в доменной печи существуют три ступени теплообмена: верхняя (теплообмен происходит в условиях W г > Wш и тепло газа используется не полностью), нижняя (Wг < Wш — здесь наблюдается самый интенсивный теплообмен), а также зона умеренных температур, которую называют резервной зоной (в средней зоне теплообмен происходит вследствие протекающих в ней

экзотермических реакций).

!

1 — по периферии печи; 2, 3 — в промежуточной зоне; 4 — в центре печи.

!

Из графика видно, что в верхней и нижней зонах печи на единицу высоты печи температура снижается сильнее, чем средней зоне. В зонах печи температура газа выше, чем температура шихты. Это свидетельствует о том, что теплообмен в нижней

и верхней частях печи протекает более интенсивно, чем в средней зоне.

!

Среднюю по высоте часть печи называют резервной или холостой зоной. Здесь

температура шихты и газа незначительно отличаются друг от друга.

!

Степень незавершенности теплообмена — минимальная разность температур газа и

шихты.

!

Водяные эквиваленты. Характер теплообмена между газом и кусками шихты зависит

от соотношения их водяных эквивалентов.

!

Водяным эквивалентом газа (или шихты) называют произведение массы или объема

часового расхода потока газа (шихты) на удельную теплоемкость вещества потока:

!

W = GC,

!

где G — расход газа или шихты;

С — теплоемкость газа или шихты.

!

Водяной эквивалент — количество тепла, необходимое для изменения температуры

данного потока на 1 градус.

!

Если водяной эквивалент газового потока больше водяного эквивалента потока шихты, то есть W г > Wш, то температура шихты достигает начальной температуры теплоносителя (газа) Т'г, а теплоноситель выходит из теплообменника с температурой Т''г.

Когда водяной эквивалент шихты больше водяного эквивалента газа, то есть W ш > Wг, газы отдают все свое тепло шихте и охлаждаются до температуры поступающей шихты Т ш. Однако этого тепла не хватает, чтобы нагреть шихту до начальной температуры газов. Шихта после теплообмена будет недогретой, ее температура Т ш

будет ниже температуры поступающих в шахту газов Тг.

!

Итак, тепло нагретого дутья полностью используется в нижней части печи, поскольку здесь Wг < Wш и происходит интенсивный теплообмен; введение кислорода в дутье или уменьшение удельного расхода кокса снижает температуру колошника благодаря

тому, что уменьшается количество газов и Wг.

!

!

16. Тепловой баланс доменной плавки. Содержание основных статей. Факторы,

влияющие на расход топлива.

!

Тепловой баланс плавки — характеризует количество тепла, затраченного на

производство 1 кг чугуна. Тепловой баланс основан на материальном балансе плавки.

!