Лекции - 7 семестр

.pdf(+ стр. 26, ОПиОМ — часть 1)

!

Готовый агломерат — это такой пористый материал, состоящий из своеобразного минерала сложного состава, определяемого исходной шихтой, с включениями рудного

концентрата и других шихтовых добавок.

!

Операции производства агломерата:

!

1) подготовка компонентов шихты (усреднение, измельчение флюсов, топлива); 2) дозировка компонентов; 3) смешивание; 4) увлажнение; 5) окомкование;

6) подогрев шихты (до температуры не менее 53 градусов); 7) загрузка шихты; 8) зажигание (1100-1200 градусов); 9) спекание; 10) дробление спека; 11) грохочение;

12) охлаждение агломерата.

!

Оптимальная крупность для твердого топлива составляет 0,5-3 мм, для флюсов — не

более 3 мм, для руды — не более 8 мм.

!

Точка росы, или температура, при которой возможно выпадение влаги из отходящих

газов, при агломерации соответствует 53 градусам.

!

!

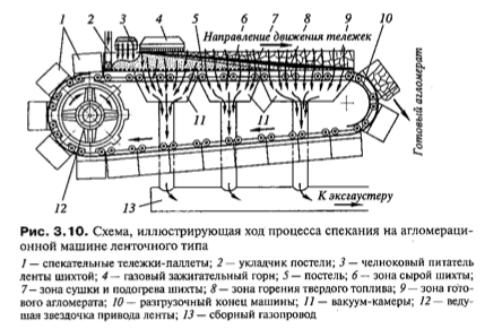

35. Устройство и принцип работы агломерационной машины.

!

Ленточная агломерационная машина — это замкнутая цепь движущихся спекательных тележек-паллет, перемещающихся по рельсам верхней горизонтальной рабочей ветви машины под действием звездочек привода (12), а по рельсам нижней наклонной холостой ветви машины — в перевернутом положении под действием горизонтальной составляющей собственного веса. Захват паллет с холостой ветви и транспортировка их на верхнюю рабочую ветвь машины также осуществляется с помощью звездочек привода. На стальной раме каждой паллеты монтируется три ряда колосников. Таким

образом, паллета представляет собой движущуюся колосниковую решетку.

!

Во время движения по рабочей ветви паллеты проходят над вакуум-камерами (11), соединенными через сборный газопровод 13 с эксгаустером. Спекательные тележки движутся по рабочей ветви машины одна за другой, без разрывов или зазоров. Просос

воздуха между тележками в вакуум-камеры исключается.

!

Укладка постели (2) и шихты на паллеты производится специальными питателями (3). Зажигание шихты осуществляют с помощью газового горна (4). Время пребывания паллеты над горном составляет около 1 минуты. С момента начала зажигания шихты паллета находится над вакуум-камерами, в которых поддерживается разрежение до 20 кПа. По мере движения паллет зона горения опускается вниз по направлению к колосниковой решетке, проходя весь спекаемый слой за 10-12 минут. В тот момент, когда зона горения достигает слоя постели (постель — агломерат крупностью 10-20 мм без топлива, укладывается первым), паллета входит в закругление разгрузочной

части ленты, опрокидывается, и пирог готового агломерата сбрасывается с паллеты.

!

36. Топливо для агломерации железных руд. Процесс горения топлива в агломерируемом слое шихты. Зажигание агломерационной шихты. Назначение,

температура, продолжительность зажигания.

!

Твердое топливо для процесса агломерации — это коксовая мелочь и плотный

каменный уголь (тот самый антрацитовый штыб).

!

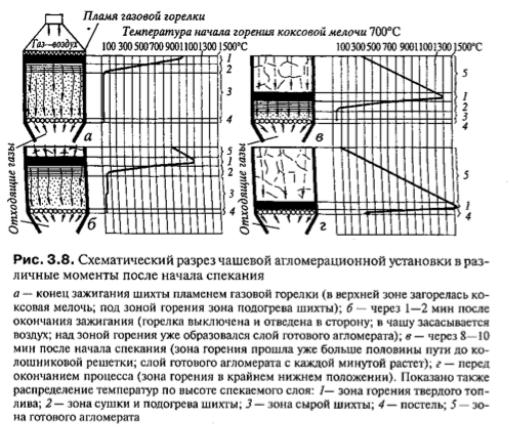

После тщательного смешения, увлажнения и окомкования шихта укладывается в аглочашу поверх постели, включается эксгаустер и путем подвода к поверхности спекаемого слоя газовой горелки проводится зажигание шихты пламенем газа (1200-1300 градусов). Под действием вакуума пламя втягивается в спекаемый слой шихты, состоящей из мелких частиц и комков, поверхность которых чрезвычайно

велика.

!

Так, огромная поверхность теплообмена и значительная кажущаяся теплоемкость холодной и влажной агломерационной шихты обеспечивают высокую интенсивность теплообмена между шихтой и газом. Газ, двигаясь в шихте, на пути 20-30 мм

охлаждается до 800-850 градусов, то есть до температуры ниже температур воспламенения коксовой мелочи в продуктах сгорания, содержащих 5-10% O 2. Таким образом, только в этой узкой по высоте зоне (зоне горения твердого топлива) частицы коксовой мелочи нагреты до температуры воспламенения и имеют возможность гореть. Частицы топлива, располагающиеся в шихте ниже изотермы 800-850 градусов, не горят, так как еще не нагреты до температуры воспламенения, и омываются поступающими сверху продуктами сгорания коксовой мелочи, содержащими всего 3-4% O2, а для устойчивого горения коксовой мелочи в газовой фазе должно содержаться не менее 5-6% О 2. Для зажигания коксовой мелочи достаточно 45-60

секунд, по прошествии которых горелку отводят в сторону (поговорить).

!

В дальнейшем все необходимое для процесса агломерации тепло выделяется при горении частиц коксовой мелочи в спекаемом слое. Под зоной горения (ниже изотермы 800-850 градусов) располагается зона подогрева и сушки шихты, куда сверху поступают продукты сгорания. Здесь частицы твердого топлива постепенно нагреваются и воспламеняются, если в продуктах сгорания содержится достаточное для горения количество кислорода, что равносильно перемещению фронта горения вниз. Таким образом, к этому моменту располагавшиеся выше частицы коксовой мелочи выгорают, и зона горения твердого топлива медленно движется к колосниковой решетке, несколько увеличивая свою толщину и имея перед собой зоны

подогрева и сушки шихты. Ниже располагаются зоны сырой шихты и постели.

!

Температура в зоне горения твердого топлива достаточно высокая (1200-1500 градусов) и достаточная для плавления вещества шихты. После перемещения зоны горения вниз начинается кристаллизация расплава с образованием агломерата. По мере движения зоны горения твердого топлива толщина слоя готового агломерата

непрерывно увеличивается и к концу процесса агломерат занимает весь объем чаши.

!

!

37. Структура спекаемого слоя агломерационной шихты. Процессы, протекающие в этих структурных зонах.

38. Компоненты агломерационной шихты. Подготовка шихты к спеканию.

Определение оптимальной влажности.

!

Шихта для агломерации имеет следующий примерный состав:

!

1) 40-50% руды (концентрата) фракции 0-8 мм; 2) 15-20% известняка (0-2 мм); 3) 20-30% возврата агломерата (0-30 мм);

4) 5-7% коксовой мелочи (меньше 3 мм);

5) 6-9% влаги.

!

В металлургии используются дешевые заменители железных руд: колошниковая пыль,

шламы, окалина.

!

Состав колошниковой пыли, выносимой потоком газов через колошник доменной печи и осаждаемой затем из газа в сухих пылоуловителях, приблизительно соответствуют составу пропловляемой в этот момент шихты, но в колошниковой пыли находится еще до 7-9% углерода в виде частиц кокса, что несколько снижает содержание железа в пыли и в то же время — с точки зрения агломерации — является весьма ценным

свойством этого вида сырья.

!

В аглошихте используются шламы доменных и сталеплавильных цехов. Пиритные огарки (состоят из гематита, пустой породы и часто содержат много — до 5-6% —

остаточной серы) получают в больших количествах на сернокислотных заводах при

обжиге пирита в токе воздуха или кислорода по реакции:

!

4FeS2 + 11O2 = 2Fe2O2 + 8SO2

!

В физическом смысле пиритные огарки — достаточно пыльеватый материал.

!

Окалина, удаляемая при прокатке слитков, состоит из гематита и магнетита. При транспортировке окалина загрязняется землей, песком. Окалину вводят в аглошихту,

повышая содержание железа.

!

Подготовка агломерационной шихты. Агломерационный процесс может быть

высокопроизводительным и давать качественный агломерат только при условии со - ответствующей подготовки компонентов шихты к спеканию. В первую очередь это касается их гранулометрического состава. Если по минимальному размеру частиц шихты ограничений не имеется (за исключением твердого топлива), то по условиям теплообмена существует предельный максимальный размер кусочков компонентов шихты: для рудного материала и возврата — 6-8 мм, а для флюса-известняка — 3 мм; частицы большего размера за 2,0-2,5 мин воздействия высоких температур не успевают прогреться и усвоиться расплавом и останутся в виде отдельных включений

в кусках агломерата, снижая их прочность.

!

Таким образом, железорудные концентраты (состоящие в основном из частичек менее 0,1 мм) не требуют какой-либо специальной подготовки к спеканию. Единственным затруднением при их использовании может быть чрезмерно высокая влажность — до 10-12% (из-за неудовлетворительной работы вакуум-фильтров на обогатительных фабриках). На некоторых агломерационных фабриках в этих случаях производят «известкование» концентратов, то есть добавляют к влажному концентрату некоторое количество обожженной извести и после смешивания укладывают в штабель на несколько суток. Главная проблема при этой операции — равномерное распределение

извести в концентрате.

!

Поступающий в агломерационную шихту возврат на некоторых фабриках имеет кусочки размером до 12-15 мм, что, естественно, отрицательно сказывается на

качестве производимого агломерата.

!

Поступающее на агломерационные фабрики твердое топливо — кокс и флюс (известняк) — также не удовлетворяет требованиям агломерационного процесса: их

нужно измельчать.

!

Многолетней практикой установлено, что максимальный размер частичек известняка в агломерационной шихте не должен превышать 3 мм. В этом случае происходит полная

диссоциация СаСО3 и усвоение образующегося СаО расплавом.

!

На ряде агломерационных фабрик измельчение известняка осуществляют в стержневых мельницах. Но лучшие технико-экономические показатели получаются

при использовании молотковых дробилок.

!

Использование в агломерационной шихте обожженной извести (до 5-8%) приводит к существенному улучшению окомкования агломерационной шихты и к значительному

повышению производительности агломерационных установок — на 30-60%.

!

Аглошихту (сыпучие материалы) необходимо смешивать и окомковывать. В основе процессов смешивания и окомкования лежит взаимное перемещение частичек в объеме шихты, поэтому результаты обоих процессов, кроме свойств сыпучих материалов, будут определяться режимами работы аппаратов-смесителей и

окомкователей.

!

Повсеместно на агломерационных фабриках операции смешивания и окомкования шихты выполняют с помощью вращающихся барабанов, простых по устройству и в

эксплуатации и обладающих достаточно высокой производительностью.

!

Оптимальная влажность — такое содержание в шихте свободной влаги, при котором

обеспечиваются наилучшие показатели процесса.

!

В наибольшей степени влажность шихты влияет на газопроницаемость, вертикальную скорость спекания шихты и тем самым на удельную производительность агломашины, а также на прочность агломерата на удар. С другой стороны, влага является

терморегулятором горения.

!

По мере увеличения влажности шихты до оптимальной величины качество агломерата улучшается, а затем увеличивается выход мелочи. Так, при повышении влажности шихты при спекании михайловских и лебединских концентратов газопроницаемость шихты и вертикальная скорость спекания шихты увеличиваются при увлажнении шихты от 6,75 до 7,1%, при этом выход класса 0-5 мм составляет около 17%.

Дальнейшее увеличение влажности шихты дает увеличение выхода мелочи.

!

!

39. Особенности теплообмена при агломерации.

!

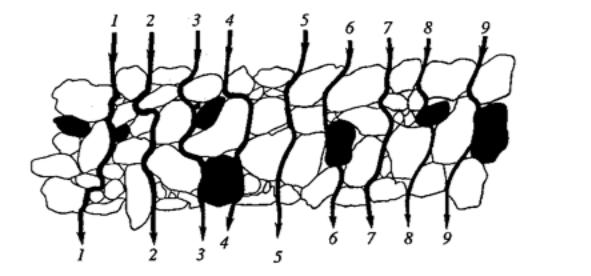

На рисунке ниже показана мозаичная структура зоны горения, характерная особенность которой состоит в том, что из-за относительно низкого расхода коксовой мелочи на процесс (5-7 мас.%) далеко не все элементарные объемы шихты содержат горящие топливные частицы. Поскольку толщина зоны горения редко превышает 20-25 мм, создаются условия, при которых часть просасываемого через нее воздуха

вообще не встречает на своем пути частиц коксовой мелочи.

!

Схема вертикального разреза зоны горения твердого топлива (без учета образования расплава в этой зоне).

Черное — топливные частицы; белое — рудные частицы и флюсы.

Стрелками показано направление движения струй воздуха 1-9.

!

Таким образом, в то время как вокруг горящих частиц топлива ощущается нехватка кислорода, преобладают высокие температуры и восстановительная атмосфера, а также имеется прямой контакт топлива с рудными частицами; в соседних объемах, где топливо отсутствует, просасывается нагретый выше зоны горения воздух, то есть имеется окислительная атмосфера. В связи с этим отходящие газы агломерационных установок содержат 3-5% O 2. Соотношение чисел объемов первого и второго рода в

зоне горения зависит от расхода коксовой мелочи на процесс спекания.

!

При низких расходах топлива в зоне горения FeO преобладают объемы, через которые просасывается нагретый воздух. Если спекается магнетитовая шихта, то в этих объемах идет интенсивное окисление магнетита Fe 3O4 до гематита Fe 2O3 и процесс в целом является окислительным. В тепловом балансе агломерации в этом случае необходимо учитывать тепло, выделяющееся при окислении магнетита, который является здесь своеобразным дополнительным топливом. Обратную картину

наблюдают при увеличении расхода коксовой мелочи до нормального и повышенного.

!

При этом объемы шихты, в которых отсутствует твердое топливо, играют все меньшую роль, пока не исчезнут совсем. Вокруг горящих частиц коксовой мелочи идет интенсивное восстановление гематита Fe 2O3 и магнетита Fe 3O4 шихты; готовый продукт содержит больше FeO, чем исходная шихта. При достаточно больших расходах топлива восстановление может обеспечить получение не только магнетитового, но и вюститного (Fe xO) агломерата. При расходе коксовой мелочи свыше 10% в структуре агломерата появляются следы металлического железа, а при

20-24% твердого топлива в шихте степень металлизации агломерата достигает 35-40%.

!

Выход продуктов реакции в твердой фазе определяется главным образом числом контактов реагирующих частиц. Химическое сродство реагирующих веществ в данном случае играет второстепенную роль. Так, если химическое сродство вещества А к веществу В значительно выше, чем к веществу С, то при наличии контактов А—С и отсутствии прямых контактов А—В продуктом реакции будет только АхС, чего никогда не могло бы быть в расплаве, где ход реакций определяется исключительно химическим сродством. Для реакций в твердой фазе важное значение имеет и природа твердого продукта реакции. Располагаясь на контакте реагирующих веществ, продукт реакции может существенно тормозить реакцию, создавая дополнительные трудности

для диффузии реагентов.

!

Интересной особенностью реакций в твердой фазе является тот факт, что независимо от массы вступающих в реакцию веществ при нагреве смеси реагентов первым продуктом реакции во всех случаях оказывается вещество с наиболее простой кристаллической решеткой или с решеткой, легко сопрягающейся с кристаллическими

решетками реагентов.

!

* * *

!

Горение коксовой мелочи при агломерации протекает в чрезвычайно узкой по высоте зоне. В зависимости от крупности топлива ее толщина может меняться в пределах от 10 (размером <1 мм коксовой мелочи) до 40 мм (фракция <10 мм). При работе на коксовой мелочи фракции <3 мм можно считать в большинстве случаев толщину зоны

горения равной 20-25 мм.

!

Процесс агломерации в целом проводится при значительном избытке воздуха (а = 1,5-2), но часть воздуха проходит зону горения, не соприкасаясь с горящими частицами топлива. Вследствие этого при нормальном расходе коксовой мелочи

выходящие из спекаемого слоя газы содержат 3-4% O 2. При агломерации твердое топливо горит до СO2 и СО. При нормальном расходе топлива СO2:СO = 4-5, но может значительно снижаться с увеличением расхода углерода. Так, при 8-12% коксовой мелочи в шихте оно составляет 3-2, а при производстве металлизованного агломерата 2-3 (до 25% коксовой мелочи в шихте). При этом сказываются возрастающая потребность в кислороде и повышение температуры в зоне горения, способствующее

сгоранию углерода до монооксида углерода.

!

Существует два возможных режима агломерации, в каждом из которых общая скорость движения зоны высоких температур лимитируется различными факторами. При спекании со средним и высоким расходами (в среднем больше 6% коксовой мелочи в шихте) общая скорость движения зоны горения определяется исключительно скоростью горения частиц коксовой мелочи, которая в свою очередь зависит главным образом от количества кислорода, подводимого в единицу времени к зоне горения твердого топлива. В этом режиме частицы коксовой мелочи, расположенные под зоной горения, не горят, так как зона горения поглощает почти весь кислород воздуха, просасываемого через слой. Из-за нехватки кислорода эти коксовые частицы не могут

гореть даже в том случае, если они раскалены до температуры, превышающей

температуру их воспламенения.

!

При агломерации с низким расходом коксовой мелочи (меньше 6%) общая скорость движения зоны высоких температур определяется скоростью теплообмена под зоной горения. При этом частицы коксовой мелочи под зоной горения получают достаточное количество кислорода, но не горят, так как не нагреты до температуры воспламенения. Вертикальную скорость спекания (v, мм/мин) в этом случае вычисляют по формуле Н.

М. Бабушкина и В. Н. Тимофеева:

!

v = КW0Cг/Сш

!

где К — коэффициент пропорциональности;

W0 — скорость фильтрации газов в спекаемом слое, м/мин; Сг — теплоемкость газа, кДж/(м³·К);

Сш — кажущаяся объемная теплоемкость шихты кДж/(м³ ·К), то есть количество тепла, которое надо затратить для нагрева 1 куб. метра шихты на 1 °С при одновременной компенсации затрат тепла по всем происходящим в шихте эндотермическим процессам (испарение воды, разложение части гидратов и карбонатов) и с учетом выделения тепла по экзотермическим реакциям (реакция

между твердыми фазами).

!

Анализ этой формулы показал, что прогрев шихты под зоной горения ускоряется при спекании шихт, не содержащих гидратов и карбонатов, а также с увеличением количества просасываемого через слой воздуха. Таким образом, при любом режиме количество воздуха, подводимого к зоне горения, существенно влияет на

вертикальную скорость спекания.

!

Под зоной горения твердого топлива (нижняя ступень теплообмена) отходящие газы проходят между комками сырой шихты с большой кажущейся теплоемкостью. При огромной поверхности теплообмена в этих условиях отходящие газы на пути в 25-40 мм охлаждаются до 40-60 °С. Таким образом, теплообмен в нижней ступени

оказывается полностью завершенным.

!

Лишь в конце спекания, когда зона горения твердого топлива подходит к постели, то есть когда не остается сырой шихты, температура отходящих газов под колосниковой решеткой начинает быстро возрастать. Последующее падение температуры отходящих газов под решеткой свидетельствует о прекращении горения углерода и служит сигналом к окончанию спекания. Регулируя скорость движения паллет, можно с помощью автоматически действующей системы обеспечить постоянное положение температурного максимума по длине ленты (например, на последней или

предпоследней вакуум-камерах), что предотвращает недопек шихты.

!

Выше зоны горения (верхняя ступень теплообмена) всасываемый в слой воздух нагревается готовым агломератом. Воздух вносит это так называемое

«регенерированное» тепло в зону горения, подогреваясь до 200-900 °С в зависимости

от толщины слоя готового агломерата.

!

После зажигания, когда слой агломерата еще тонок, воздух почти не подогревается, регенерация тепла отсутствует. Как показали расчеты и эксперименты, при последующем опускании зоны горения твердого топлива роль регенерированного тепла в тепловом балансе зоны горения возрастает. При толщине слоя готового агломерата 180-200 мм и более регенерированное тепло составляет до 50-55% общего прихода тепла в зоне горения. Следствием этого при одинаковом содержании коксовой мелочи по высоте спекаемого слоя является значительное повышение температуры в

зоне горения твердого топлива по мере ее движения к колосниковой решетке.

!

Регенерация тепла значительно повышает тепловой КПД агломерации, снижает расход коксовой мелочи и улучшает качество агломерата. С этой точки зрения выгодно спекать шихту, если это позволяет ее газопроницаемость, в высоком слое (до 450-500 мм). Уровень регенерации тепла, приход тепла в средних и нижних горизонтах спекаемого слоя будет при этом особенно высок, что обеспечит получение

качественного агломерата при минимальном расходе кокса.

!

Поскольку поверхность пор пирога агломерата не столь велика, как поверхность комков шихты, теплообмен в верхней ступени оказывается незавершенным. Средняя температура пирога агломерата на сходе с ленты близка к 600 °С. Окончательное его

охлаждение ведут на специальных охладителях после дробления и отделения возврата.

!

Температура агломерационного процесса растет с увеличением расхода твердого топлива на спекание, но он зависит также и от теплопотребности шихты. Кроме того, температура в зоне горения меняется при движении этой зоны к колосниковой

решетке.

!

Для получения пирога агломерата с одинаковыми оптимальными свойствами желательно иметь одинаковые температуры в зоне горения в течение всего процесса спекания (1250-1350 °С). Для выхода на этот режим спекания необходимо устранить нехватку тепла и низкие температуры, а также избыток тепла и слишком высокие

температуры.

!

Вторую из поставленных задач решают методом двухслойного спекания шихт, предложенным Х. Г. Торульфом в 1911 г. (Швеция). По этому методу на ленту двумя питателями последовательно укладывают две шихты, из которых нижняя содержит на 1-1,5% коксовой мелочи меньше, чем верхняя. После зажигания шихты зона горения движется последовательно через два слоя. В связи с уменьшением расхода углерода в нижнем слое шихты температура и приход тепла снижаются здесь до нормального уровня. Технология двухслойного спекания (общая высота двух слоев до 400 мм) позволяет экономить около 10% коксовой мелочи при улучшении качества пирога

агломерата.

!