Лекции - 7 семестр

.pdfДругой способ — компенсировать нехватку регенерируемого тепла в верхней части спекаемого слоя подачей к слою нагретого в кауперах (или специальными газовыми горелками) воздуха по методу дополнительного обогрева спекаемого слоя, предложенному В. Шумахером в 1916 г. (Германия). За зажигательным горном над лентой устанавливаются дополнительные газовые горелки, которые нагревают воздух

перед входом в спекаемый слой до 1000-1100 °С.

!

Такая технология позволяет, с одной стороны, увеличить приход тепла в верхних зонах спекаемого слоя, улучшить качество агломерата, то есть снизить количество возврата, что могло бы увеличить производительность установки. Но, с другой стороны, газовые горелки требуют значительного количества кислорода воздуха, в связи с тем, что концентрация кислорода во всасываемом в слой газе уменьшается и

горение коксовой мелочи в слое замедляется.

!

В зону дополнительного обогрева целесообразно в данном случае вводить кислород или сжатый воздух. При использовании дополнительных газовых горелок, установленных над первой третью длины ленты, удается сохранить производительность машины на постоянном уровне, значительно улучшая качество спека. Резкое увеличение расхода газа на горелки позволяет заменить до 25% твердого топлива газообразным (спекание на комбинированном топливе), что представляет

большой практический интерес в связи с дефицитом коксовой мелочи.

!

!

40. Химические реакции, протекающие при агломерации железных руд.

Разложение гидратов и карбонатов. Удаление вредных примесей.

!

Испарение гигроскопической влаги шихты при агломерации происходит в зоне сушки и подогрева шихты толщиной до 30 мм со скоростью 30-35 г/(м² ·с). Эта величина, отнесенная к 1 квадратному метру поверхности комков шихты, во много раз превышает интенсивность парообразования в паровых котлах, что объясняется тесным контактом отходящих газов с подсушиваемым материалом. Установлено, что практически при любой вертикальной скорости спекания сушка шихты успеет завершиться под зоной горения твердого топлива. Это относится и к случаям спекания под давлением с максимальными скоростями; гигроскопическая влага никогда не

попадает в зону горения и ее можно не учитывать в тепловом балансе.

!

Гидроксиды железа (Fe 2O3·nН2О), содержащиеся в большом количестве в бурожелезняковых агломерационных шихтах, начинают диссоциировать в зоне подогрева шихты (120-150 °С). Поскольку этот процесс связан с большой затратой тепла (-4200 кДж/кг Н 2Огидр), подогрев частиц бурого железняка идет медленно,

дегидратация завершается лишь при максимальных температурах.

!

Например, при спекании ньюфаундлендских руд в зону горения попадает не менее 10 - 20% гидратов шихты, а при агломерации концентрата обогащения бурожелезняковых лисаковских руд не менее 40% гидроксидов железа входит в зону

горения твердого топлива. Это понижает температуру в зоне горения, уменьшает количество расплава и ухудшает качество агломерата, несмотря на высокий расход коксовой мелочи. Портландит Са(ОН) 2 начинает диссоциировать от 450 °С. Этот процесс сопровождается разупрочнением рудных комков в зоне подогрева и сушки и

ухудшением газопроницаемости спекаемого слоя.

!

При агломерации сидеритовых (FeCO 3) и родохрозитовых (MnСO 3) руд реакции диссоциации карбонатов железа и марганца также в значительной мере завершаются в зоне максимальных температур (основными твердыми продуктами диссоциации являются в данном случае соответственно Fe 3O4 и Mn3O4). При агломерации, например, болгарских родохрозитовых руд до 60% всего МnСO 3 шихты входит в зону горения твердого топлива, где на диссоциацию карбонатов затрачивается большое

количество тепла.

!

Ввод известняка CaCO 3 и доломитизированного известняка (Са,Mg)CO |

3 в |

агломерационную шихту позволяет получать офлюсованный агломерат. Вывод |

|

известняка из доменной шихты приводит к экономии значительного количества тепла, затрачиваемого ранее на диссоциацию CaCO 3 и MgCO 3, и к соответствующей экономии кокса. При агломерации на эти реакции затрачивается столько же тепла, но оно выделяется в спекаемом слоем при горении гораздо более дешевого, чем кокс, суррогатного топлива (коксовая мелочь, антрацитовый штыб, тощий уголь); в этом

заключается экономический эффект от применения офлюсованного агломерата.

!

N. B. Применение офлюсованного агломерата позволяет улучшить шлакообразование, а также уменьшить содержание диоксида углерода в печных газах, то есть повысить

их восстановительную способность и улучшить шлакообразование.

!

Диссоциация известняка происходит в верхней части зоны подогрева шихты, но главным образом в зоне горения твердого топлива. В среднем, как показывают расчеты, продолжительность этого процесса при агломерации не превышает 2 минуты, что заставляет предъявлять жесткие требования к крупности известняка. В известняке не должно содержаться частиц крупнее 3 мм, а в оптимальном случае он должен быть мельче 2 мм. Отклонения от этих норм неизбежно приводят к ухудшению качества агломерата, в котором в этом случае содержатся многочисленные белые включения известняка и неусвоенной расплавом извести, являющиеся затем при транспортировке

и перегрузках продукта центрами разрушения его кусков.

!

Разложение известняка в зоне горения твердого топлива снижает здесь температуру в среднем на 150-200 °С. Причины этого явления заключаются в потреблении большого количества тепла не только на диссоциацию карбонатов, но и на образование легкоплавкого расплава при пониженных в сравнении со спеканием неофлюсованных

шихт температурах.

!

Удаление вредных примесей. В ходе агломерации происходит интенсивное выгорание сульфидной серы шихты. Пирит FeS 2 и пирротин FeS начинают окисляться с 250-280

°С по реакциям:

!

4FeS2 + 11O2 = 2Fe2O3+ 8SO2;

4FeS + + 7O2 = 2Fe2O3 + 4SO2.

!

Выше 1383 °C в воздушной атмосфере гематит диссоциирует с образованием магнетита, который и является в этом случае единственным твердым продуктом

реакции:

!

3FeS2 + 8O2 = Fe3O4 + 6SO2;

3FeS + 5O2 = Fe3O4 + 3SO2.

!

Определенную роль играет и прямое взаимодействие оксидов железа шихты и

сульфидов:

!

l6Fe2O3 + FeS2 = 11Fe3O4 + 2SO2 (>500 °C);

10Fe2O3 + FeS = 7Fe3O4 + SO2 (>1100 °C).

!

В присутствии катализаторов (Fe2O3) до 40% SO2 окисляется до SO3. Некоторая часть органической серы коксовой мелочи переходит в газовую фазу и присутствует в ней в виде паров комплексов S 2 (500-600 °С), S6 и Sg (до 500 °С). В отходящих газах установлено также наличие Н 2S и COS. В зоне горения твердого топлива сернистые соединения захватываются из газовой фазы железистым силикатным расплавом и растворяются в нем в виде CaS. Кроме того, при температурах до 900-1000 °С известь,

известняк и ферриты кальция поглощают SO2 из газа по схеме:

!

CaO + SO2 + 0,5Н2O = CaSO3-0,5Н2O (сульфит кальция); CaSO3-0,5Н2O = CaSO3 + 0,5Н2O (>150 °С);

CaSO3+ 0,5O2 = CaSO4 (ангидрит).

!

Таким образом, высокая основность шихты ухудшает условия ее десульфурации. В равных условиях степень десульфурации шихты повышается с уменьшением крупности ее частиц. Однако чрезмерное переизмельчение может ухудшить газопроницаемость слоя и замедлить приток воздуха к частицам сульфидов, что снизит

степень десульфурации.

!

Как видно из приведенных выше реакций, избыток кислорода необходим для выгорания сульфидов шихты. Другими словами, эффективное выгорание сульфидной серы возможно лишь при окислительном режиме агломерации, то есть при низких расходах коксовой мелочи, если они обеспечивают достаточно высокие температуры в

спекаемом слое.

!

При агломерации магнетитового концентрата наилучшая десульфурация достигается при 3,5-4,5% твердого топлива в шихте. Степень удаления сульфидной серы может достигать при агломерации 95-99%. Поскольку при окислении сульфидов выделяется значительное количество тепла, 1 кг пирита в шихте по теплотворной способности заменяет 0,3 кг коксовой мелочи среднего качества. Сульфатная сера гипса (CaSO4-2Н2O), барита (BaSO4) удаляется из шихты при агломерации всего на 60-70%, так как диссоциация сульфатов требует длительного воздействия высоких температур (больше 1000 °С) на вещество шихты. Удалению сульфатной серы способствуют,

следовательно, повышенные расходы топлива на спекание.

!

Удаление мышьяка, цинка, свинца шихты при производстве офлюсованного агломерата почти не имеет места. Однако при вводе в шихту хлорирующих добавок, например 2-3 мас.% СаСl 2, эти элементы образуют летучие хлориды с низкими (700-1000 °С) температурами кипения. В этих условиях удается удалить из шихты до 90% Pb, до 65% Zn, до 60% As. Что касается фосфора, то при любых условиях

спекания он целиком переходит из шихты в агломерат.

!

!

41. Показатели аглопроцесса. Причины, вызывающие разрушение агломерата. Методы интенсификации процесса агломерации и повышения качества

агломерата.

!

В наибольшей степени влажность шихты влияет на газопроницаемость, вертикальную скорость спекания шихты и тем самым на удельную производительность агломашины, а также на прочность агломерата на удар. От влажности шихты зависит окомкованность и, соответственно, газопроницаемость холодной шихты. С другой стороны, влага является терморегулятором горения и оказывает влияние на газопроницаемость шихты в процессе спекания. По мере увеличения влажности шихты до оптимальной величины качество агломерата улучшается, а затем

увеличивается выход мелочи.

!

Методы интенсификации процесса агломерации и повышения качества:

!

1) агломерация двухслойной шихты; 2) изменение физико-химических свойств и минералогического состава горячего

возврата путем его окисления; 3) при среднем и высоком расходе топлива — агломерация под давлением, повышение

вакуума под аглолентой, обогащение воздуха кислородом;

4) при низком расходе топлива — ускорение реакции горения углерода топлива.

!

Разрушение агломерата может быть вызвано использованием крупной фракции

известняка (более 3 мм) — см. выше.

!

Качество агломерата определяется следующими свойствами:

!

1) прочность; 2) разрушение при нагреве и восстановлении в доменной печи;

3) восстановимость;

4) температура начала размягчения и коротким интервалом размягчения.

!

Прочность агломерата определяется строением его кусков и минералогическим составом. Вегманом было установлено, что кусок агломерата не является однородным и представляет собой систему блоков (сгустков вещества), разделенных крупными порами неправильной формы. Блоки сварены друг с другом по поверхности, и

текстура куска в целом напоминает строение виноградной грозди (sic!).

!

Поскольку блоки формируются вокруг горящих частиц твердого топлива, их размер определяется крупностью топливных частиц. Тонкие частицы коксовой мелочи (<0,5 мм) сгорают слишком быстро и не могут создать вокруг себя блоков. Оптимальными, с точки зрения прочности, являются блоки размером 15-20 мм, возникающие вокруг

частиц коксовой мелочи диаметром 1-3 мм.

!

Кроме текстуры агломерата, на его прочность большое влияние оказывает и минералогический состав спека. Присутствие в кусках агломерата остатков шихты, гематита, магнетита, кварца, тюрингита значительно ослабляет кусок. Особенно

вредно действуют включения известняка и извести (да-да).

!

Вредное воздействие на прочность агломерата оказывает также присутствие в его структуре хрупкого стекла, в особенности двухкальциевого силиката. Последний при охлаждении куска агломерата (675 °С) претерпевает полиморфное превращение В- Ca2SiO4 —> Y-Ca2SiO4, в ходе которого объем этой фазы возрастает на 11-12%. Это создает огромное внутреннее напряжение в куске агломерата, его прочность резко

снижается.

!

Прочность спека начинает резко снижаться с основности 0,4-0,5, при которой в структуре агломерата появляется Ca 2SiO4. Минимальная прочность агломерата соответствует основности 1,3-1,5. Дальнейшее увеличение основности приводит к появлению Ca3SiO5, не подверженного полиморфным превращениям. Уменьшается количество хрупкого стекла, появляется новая прочная связка — ферриты кальция; структура агломерата (внутри блоков) становится более однородной. Все это способствует повышению прочности агломерата. Таким образом, высокоосновный агломерат (железофлюс) оказывается таким же прочным, как неофлюсованный

агломерат.

!

И еще про качество. Увеличение расхода твердого топлива на спекание улучшает прочность агломерата, но при этом снижаются вертикальная скорость спекания и производительность установки. Целесообразно поэтому устанавливать газовые горелки дополнительного обогрева спекаемого слоя за зажигательным горном. В

результате значительно улучшается качество агломерата в верхней части пирога.

!

Добавки в агломерационную шихту руд с глиноземистой пустой породой позволяют повысить основность, уменьшить содержание силикатов кальция, повысить прочность

спека.

!

Установлено, что на прочность спека благоприятно влияет присутствие доломитизированного известняка (Са, Mg) (СO3) в шихте. Магний при кристаллизации входит в решетку Ca2SiO4 и предотвращает полиморфное превращение B-Ca2SiO4 -> Y- Ca2SiO4. В настоящее время доломитизированный известняк добавляют в

агломерационную шихту на большинстве аглофабрик мира.

!

В 1962 году Вегманом была предложена технология термической обработки агломерата, то есть кратковременного повторного нагрева пирога пламенем газовых горелок (1100-1150 °С), установленных над хвостовой частью агломерационной ленты. Термообработка позволяет снять внутренние напряжения в пироге агломерата, провести процесс раскристаллизации стекла с выделением из его массы мельчайших кристаллов и дендритов магнетита. Кроме того, в ходе термообработки дополнительно снижается содержание остаточной серы в агломерате и увеличивается пористость и

восстановимость продукта.

!

42. Причины, вызывающие разрушение окатышей. Сравнение металлургических

свойств агломерата и окатышей.

!

При восстановлении прочность окатышей существенно снижается. Например, в доменных печах ММК проплавляли офлюсованные окатыши средней исходной прочностью 2 кН/окатыш. Прочность окатышей, извлеченных из верхней части шахты, составляла 470-850 Н/окатыш. На середине высоты шахты прочность снизилась до 240-325 Н/окатыш. Резкое разупрочнение окатышей при восстановлении может привести к их разрушению в печи, образованию мелочи с уменьшением

газопроницаемости столба шихты и увеличением выноса пыли из печи.

!

Исследования, проведенные в различных странах, показали, что при восстановлении в доменной печи свою прочность теряют все железорудные материалы. Заметное разупрочнение окатышей начинается с 500 °С. Минимальная прочность соответствует

степени восстановления 20-40%, то есть относится к области существования вюстита.

!

Можно считать, что разупрочнение связано с двумя этапами восстановления: гематит

— магнетит и вюстит — железо. На разрушение могут влиять также отложение сажистого углерода и присутствие в решетке оксидов железа щелочных металлов,

ускоряющих ход восстановления.

!

Поведение окатышей при восстановлении можно регулировать. Прочность окатышей при восстановлении зависит от скорости нагрева окатышей до температуры обжига. Так, при превышении «критической» скорости нагрева (90-130 °С/мин) прочность восстанавливаемых окатышей снижается в 2 - 3 раза, что объясняется незавершенностью окисления и наличием двухзонной структуры окатышей.

!

Однако основным фактором, влияющим на поведение окатышей при восстановлении, является структура, определяющая скорость восстановления окатышей. Чем выше удельная поверхность и средний размер пор, тем более вероятно протекание восстановления во всем объеме окатыша и тем выше скорость восстановления, ниже

прочность и выше разрушаемость окатышей.

!

Все мероприятия, обеспечивающие получение окатышей с более плотной структурой, приводят к росту горячей прочности окатышей. Наиболее эффективным является получение окатышей с некоторым количеством расплава. Следовательно, образование при обжиге жидкой фазы с нужными свойствами (низкая вязкость, хорошая смачиваемость) благоприятно сказывается на холодной и горячей прочности

окатышей.

!

!

43. Получение сырых окатышей. Теория формирования сырых окатышей в

процессе грануляции. Виды и работа грануляторов.

!

Максимальный объем производства окатышей в России — более 35 млн. тонн (2007-й

год).

!

Общая схема производства сырых окатышей:

!

1) подготовка компонентов шихты (концентраты, флюсы, связующие) — усреднение по видам, измельчение по видам;

2) дозировка компонентов;

3) смешивание;

4) увлажнение (до 8-9%);

5) грануляция (окомкование).

!

Основное оборудование для производства сырых окатышей (для смешения): смесительный барабан (популярен), роторный, вихревой, шнековый смесители. Окомкователи (грануляторы): тарельчатый, барабанный, чашевый конический.

Грохоты: роликовый, вибрационный.

!

Оптимальная крупность — от 5 до 25 мм (10-20 мм). Сырые окатыши также должны обладать достаточной прочностью (во избежание деформации и разрушения) и

относительно хорошей термостойкостью (способность не разрушаться при нагреве).

!

В целом, прочность сырых окатышей должна быть не менее 45 Н на окатыш.

!

Один из способов контроля свойств сырых окатышей — пористость, которая должна

быть оптимальной.

!

Связующие добавки:

!

1) бинтонит (глины, которые отличаются тонкой дисперсностью, ионно-обменной способностью, высокой степенью набухаемости и способностью постепенно отдавать воду при нагреве; часть катионов кристаллической решетки способно замещаться ионами кальция и натрия) — увеличивает пористость сырых окатышей, что благоприятно сказывается на процессе удаления влаги во время сушки; расход бинтонита от 0.5 до 2% в шихту (по массе);

2) известь;

3) хлористый кальций (CaCl2);

4) железный купорос (FeSO4).

!

Сырые окатыши формируются при окатывании тонкодисперсного материала, увлажненного до оптимальной степени. Процесс получения сырых окатышей

складывается из трех стадий:

!

1) образование зародышей;

2) рост комков;

3) массообмен между образовавшимися комками.

!

Первичный зародыш образуется при попадании капли воды в объем сухого материала; переувлажненные первичные комки обладают пластичностью. Увеличение размера окатышей происходит в результате многократных ударов зародышей о неподвижный слой материала. При этом основной силой сцепления между мелкими частичками на данных этапах являются капиллярные силы. В дальнейшем под действием динамических нагрузок комок уплотняется, частицы начинают сближаться между собой до расстояний, соизмеримых с толщиной пленки воды, при этом избыточная влага выжимается на поверхность микросистемы, капиллярные силы исчезают и возникают силы межмолекулярного взаимодействия — это обеспечивает возможность

присоединения к комку новых увлажненных частиц.

!

Способность материала к получению гранул определяется его комкуемостью. Комкуемость — скорость образования и роста гранул. Комкуемость также

характеризуется прочностью сцепления частиц в грануле.

!

!

44. Общая схема производства железорудных окатышей. Технологические зоны

обжиговой машины.

!

Общая схема железорудных окатышей состоит из двух этапов:

!

1) получение сырых окатышей;

2) упрочнение окатышей (обжиговым или безобжиговым способом).

!

Например, после получения сырых окатышей — упрочняющий обжиг:

!

1) сушка (100-200 градусов);

2) подогрев;

3) обжиг (1200-1300 градусов);

4) охлаждение.

!

Для обжига окатышей: конвеерные машины (популярны), шахтные печи, кольцевые

машины, комбинированные установки.

!

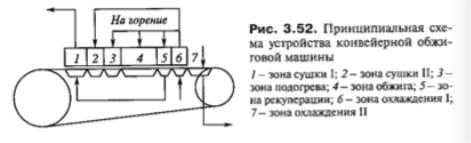

При термической обработке окатыши последовательно подвергаются сушке, подогреву, обжигу и охлаждению. Обжиговая машина разделена на пять зон: сушка, подогрев, обжиг, рекупирация и охлаждение. В окатышах протекают следующие физико-химические процессы: испарение влаги, нагрев, разложение гидратов и карбонатов, окисление некоторых соединений, твердофазные и жидкофазные спекания, охлаждение.

Конвейерная машина по устройству аналогична агломерационным машинам ленточного типа, но приспособлена для работы при более высоких температурах. Отходящие газы отсасываются не одним эксгаустером, как при агломерации, а

несколькими. Обычно конвейерная машина состоит из следующих зон:

!

1)зона сушки (одна или две);

2)зона подогрева;

3)зона обжига (одна, две или три);

4)зона рекуперации;

5)зона охлаждения.

1) Зона сушки — в ней происходит удаление влаги из сырых окатышей и подготовка окатышей к их последующему нагреву. Зона сушки состоит из двух подзон: с

продувом теплоносителя через слой и с прососом через слой (сверху вниз).

!

NB! Содержащаяся в любых материалах влага может быть в трех видах: гигроскопическая (свободная), циалитная (кристаллизационная), гидратная (химически

связанная).

!

В зоне сушки окатыши могут подвергаться двум видам разрушения:

трещинообразование и взрывоопасное разрушение (температурный шок).

!

2) Зона подогрева — с химической точки зрения в ней происходит разложение

гидратов и карбонатов, окисление магнетита, твердофазные реакции.

!

3) Зона обжига — здесь завершаются процессы разложения карбонатов и происходит

основное упрочнение окатышей (за счет спекания).

!

Твердофазные спекания оксидов железа проявляются при температурах 800-900 градусов. Образование умеренного количества расплавов (до 30%) желательно, поскольку интенсифицируют процесс упрочнения окатышей. Источник расплавов — пустая порода (силикаты), поэтому степень обогащения железных руд будет определяться не только стоимостью обогащения и содержанием железа, но и

изменением прочности окатышей.

!

4) Зона рекуперации — заканчивается процесс обжига для нижних слоев окатышей.

!

5) Зона охлаждения — окатыши должны выдаваться с температурой не более 200 градусов; с другой стороны, с целью уменьшения энергозатрат необходимо использовать тепло окатышей для подогрева воздуха, идущего на сжигание природного газа.