Лекции - 7 семестр

.pdf

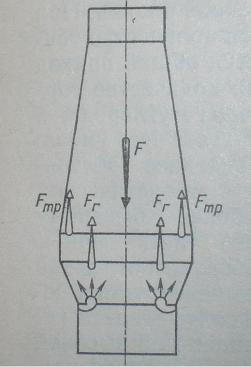

Разность F = F — (F г + Fтр) получила название активного веса. Но скорость опускания шихты зависит не от активного веса (активный вес не влияет на скорость опускания шихты), а определяется только скоростью образования свободного

пространства в нижней части печи.

!

Анализ показал, что свободное пространство в печи образуется в результате трех

процессов:

!

1) газификация углерода, то есть превращение твердых кусков кокса в газ (вследствие горения кокса перед фурмами, а также прямого восстановления железа и других элементов);

2) плавление рудной части шихты, при котором объем образующихся расплавов (чугун, шлак) меньше объема шихты, из которой они получились (почти в 3,5 раза);

3) выпуск из горна жидких продуктов плаки (чугуна и шлака).

!

Кроме того, на освобождение свободного пространства влияет механическая уминка сыпучих материалов в шахте в результате перколяции (просачивания, проникновения шихтового материала в низлежащие слои) мелких фракций агломерата и окатышей в свободные межкусковые промежутки (преимущественно кокса). Так, уменьшение объема шихтовых материалов вследствие механической уминки может достигать

12-16%.

!

Результаты расчетов показывают, что в большой доменной печи каждую минуту

образуется до 10 куб. м свободного пространства, в которое опускается шихта.

!

Влияние активного веса проявляется только при снижении его ниже определенного критического значения. В этом случае опускание шихты становится неустойчивым,

резко увеличивается вероятность ее подвисания (прекращения ее движения).

!

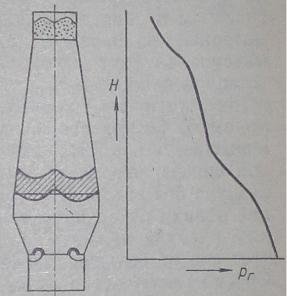

Другая особенность движения материалов — скорость их опускания неодинакова как в поперечном сечении доменной печи, так и по ее высоте. Образование свободного пространства происходит неравномерно в поперечном сечении домны. Наибольший объем свободного пространства образуется перед фурмами, так как в их зонах

газифицируется большая часть кокса, над ними плавится основная масса шихты.

!

Третья особенность движения шихты состоит в том, что в нижней части печи в твердом состоянии остается только кокс, а рудная составляющая шихты (вместе с известняком) движется в виде капель или струй чугуна и шлака. Капли чугуна, благодаря высокой плотности и хорошей жидкоподвижности, быстро стекают в горн по межкусковым каналам слоя кокса. Поведение жидкого шлака более неопределенно: его вязкость больше, а плотность ниже. Предполагается, что шлак занимает значительный объем пустот между кусками кокса, удерживается в них и движется

вниз вместе с коксом.

!

Отметим: 44-52% общего уменьшения объема шихты приходится на горение углерода кокса в фурменных очагах, 11-16% — на прямое восстановление, 25—35 % — на плавление чугуна и шлака и 5-15% — на уплотнение шихтовых материалов при движении. Из этого следует, что уменьшение объема шихты происходит главным образом в очагах горения перед фурмами, а фурменные очаги можно уподобить

своеобразным воронкам, через которые движется основная масса шихты.

!

*

!

Мощный газовый поток, образующийся перед фурмами, с большой скоростью (~10 м/ c) движется к колошнику по межкусковым каналам шихты под действием разности

давлений газа в горне и на колошнике p (потери напора газа в слое).

!

Потери напора газа, а, следовательно, и пропорциональная им подъемная сила газового потока Fг = p · S (S — площадь поперечного сечения печи, через которое проходит газ) зависит как от параметров газа (его скорости, плотности, вязкости), так от газодинамических свойств слоя шихты (эквивалентного диаметра кусков и

пористости).

!

Измерения на печи показывают, что перепад давления газа изменяется не пропорционально высоте печи — наибольший удельный перепад давления (Па/м) наблюдается в верхней и нижней частях печи.

Газовый поток в поперечном сечении доменной печи имеет неодинаковую скорость (скорость газа больше на том участке, где ниже сопротивление слоя). С большей скоростью газ движется через вертикальные участки шихты, расположенные над окислительными зонами. Через слой кокса газ движется быстрее, чем через слой, состоящий из агломерата или окатышей (газодинамическое сопротивление кокса ниже, чем рудной части). В общем, газ проходит доменную печь (от горна до

колошника) за 4-8 с.

!

!

7. Современные представления о механизме восстановления металлов из оксидов ! углеродом. Основные положения теории Байкова.

!

...

!

!

Отправные положения для объяснения процессов и механизма восстановления оксидов любых металлов разработаные акад. Байковым. Суть его теории сводится к двум

основным принципам:

!

1)процесс восстановления от высшей степени оксиленности металла к нулевой протекает последовательно путем постепенного понижения валентности металла и через образование его промежуточных более низших окислов;

2)процесс восстановления, осуществляемый одновременно воздействием нагрева и восстановителя, представляет собой совокупность двух одновременно совершающихся превращений: диссоциации окисла и соединения кислорода с восстановителем с образованием нового окисла с меньшей в данных условиях

! упругостью диссоциации.

Порядок последовательного протекания диссоциационно-адсорбционного механизма:

!

1)диссоциациия оксидов металлов и образование на поверхности частиц оксидов хемосорбированных и адсорбированных подслоев собственного кислорода;

2)электронная эмиссия на поверхности твердых редукционных реагентов (С) и выделение или изменение орбиталей валентных электронов на молекулах газовых редукционеров, адсорбированных на наружную поверхность оксидных частиц;

3)перенос электронов от доноров — редукционных реагентов к акцептору — диссоциированному адсорбированному и хемосорбированному кислороду, образование противоположно заряженных ионов.

4)возникновение электростатических сил притяжения между ионами, вызывающих сближение их и образование нейтральной молекулы газа;

5)сопоставление упругостей диссоциации оксидов метлла и оксидов образующихся ! молекул газа.

Дальнейшее изменение состава и количества газов будет зависеть от дополнительных

факторов, например, избытка углерода.

!

!

8. Общая характеристика поведения сопутствующих элементов в доменной ! плавке.

Поведение сопутствующих элементов в доменной плавке характеризуется сродством к кислороду или местом, которое занимает элемент в ряду напряжений относительно

железа.

!

Задача восстановительных процессов заключается в наиболее полном превращении оксидов до получения металла, поэтому завершающая реакция восстановления осуществляется на ступени от низшего оксида к металлу с нулевой степенью окисленности. Достижение конечной цели соответствует преодолению упругости диссоциации МеО. Прочность химической связи различных металлов с кислородом на этой ступени имеет совершенно различные значения; по величине силы связи или ее обратного значения (упругости диссоциации) можно разделить металлы на легко-,

средне- и трудновосстановимые.

!

Легковосстановимые элементы — в условиях доменного процесса сродство к кислороду меньше, а упругость диссоциации низшего оксида больше, чем у FeO

(серебро, медь, кобальт, никель, вольфрам).

!

Средневосстановимые элементы — свинец, железо, цинк.

!

Трудновосстановимые элементы — в условиях доменного процесса сродство к кислороду больше, а упругость диссоциации низшего оксида меньше, чем у FeO

(марганец, ванадий, титан).

!

Возрастание прочности связи Ме-О: Ag 2O, CuO, NiO, PbO, FeO, ZnO, MnO, CrO, VO,

SiO, TiO.

!

!

9. Поведение P, Ni, Cu, As в доменной плавке.

!

P, Ni, Cu, As полностью восстанавливаются и входят в состав чугуна с образованием

раствора, карбида или соединения с железом.

!

Восстановление фосфора. Известны 3 оксида P в конденсированном состоянии: P 2O3, P2O5, PO2; и также 11 газообразных оксидов различной степени окисленности. Фосфор в шихтовых материалах представлен в виде P 2O5, и он соединяется с окислами железа или с известью: (Fe3O4)2, (Ca3O4)2. Поэтому восстановление фосфора в доменной печи

происходит из соединений солей и — реже — из свободного P2O5.

!

6FePO4 + 3CO(H2) = 2Fe3(PO4)2 + P2O5 + 3CO2(H2O)

!

Восстановление идет при температуре около 1000 градусов.

!

2Fe3(PO4)2 + 16CO = 16CO2 + 3[Fe2P] + [P]

!

При восстановлении фосфора разрушается кристаллическая решетка фосфатов,

поэтому восстанавливается и железо, и фосфор.

!

Фосфит железа и фосфор растворяются в металле.

!

Восстановление фосфата кальция начинается при температуре 1300 градусов:

!

Ca3(PO4)2 + 5C = 3CaO + 5CO + 2[P] — 1594

!

Фосфат кальция находится рядом с железом, поглощаемым фосфор; реакция

снижается в присутствии железа и кремнезема (SiO2).

!

Практически полное восстановление P из P 2O5 и переход его в чугун объясняется не столько небольшим сродством к кислороду, сколько тем, что он хорошо растворяется

в железе с образованием фосфида.

!

Фосфор имеет температуру кипения менее 300 градусов; некоторая часть восстановленного фосфора может некоторое время находиться в виде паров, но эти

пары, поднимаясь вверх с газами, поглощаются железом.

!

Ранее было принято считать, что весь фосфор полностью переходит в чугун, но новейшие исследования определили, что все-такие некоторая часть фосфора покидает доменную печь со шлаком и газом; в реальных условиях в чугун переходит 90-93% от всего фосфора.

!

!

Восстановление никеля. Никель — это милая и полезная примесь. Никель не ухудшает качество чугуна, не затрудняет ведение плавки, полностью переходит в чугун и из чугуна в сталь, повышает физико-механические свойства стали, ее свариваемость и

коррозионную стойкость.

!

Окислы никеля непрочные и в доменной печи восстанавливаются легко.

Восстановление начинается при 200-300 градусах по реакциям:

!

NiO + CO = Ni + CO2

!

NiO + H2 = Ni + H2O

!

До 10% никеля может теряться с колошниковым газом.

!

!

Такие элементы, как медь (способствует графитизации чугуна, постоянная примесь) и мышьяк (вредная примесь, влияет на качество стали), подобно железу, почти целиком

восстанавливаются в печи и переходят в чугун (см. тетрадь).

!

!

10. Поведение цинка и свинца в доменной плавке.

!

Источники цинка: природные соединения (ZnS, ZnCO 3, ZnOH2), техногенные (ZnO, ZnFe2O4, Zn2SiO4). Цинк содержится в некоторых железных рудах, а также попадает в доменные печи в составе добавляемых в шихту железосодержащих отходов

(конвертерных шламов, колошниковой пыли) — в основном в виде ZnO.

!

Zn(OH2) → ZnO + H2O↑

ZnCO3 → ZnO + CO2↑

!

Цинк полностью восстанавливается, но не входит в состав чугуна из-за низкой температуры кипения. Прямое восстановление цинка начинается с 750-800 градусов и

получает интенсивное развитие при температурах свыше 1100 градусов.

!

ZnO + С = Zn↑ + СО↑

!

ZnS + C + CaO → Zn↑ + CO↑ + CaS

!

ZnFe2O4 + 4C → Zn↑ + 4CO↑ + 2Fe

!

Zn2(SiO4) + 2C → 2Zn↑ + 2CO↑ + SiO2

!

!

Zn + CO2 → ZnO + CO

!

Zn + H2O → ZnO + H2

!

Zn + Fe → ZnO + Fe

!

Zn + Fe3O4 → ZnO + 3FeO

!

Испаряясь, цинк поднимается с газами вверх. В зонах с умеренными температурами Zn вновь окисляется до ZnO, реагируя с CO 2 и оксидами железа. Часть ZnO (10-30%) уносится из печи доменным газом; часть в смеси с сажистым углеродом осаждается на стенках печи, образуя большие настыли; часть осаждается в швах и порах футеровки, вызывая увеличение ее объема и возможность разрыва кожуха печи; часть осаждается на кусках шихты и опускается вниз, где вновь восстанавливается, создавая циркуляцию цинка в печи, способствуя его накоплению с увеличением вредных

отложений.

!

Таким образом, цинк — вредная примесь, потому что:

!

1) разрушая футеровку и деформируя кожух, приводит к аварии на доменной печи, либо сокращению срока ее кампании;

2) образует настыли как внутри печи, так и в газоотводящем тракте, чем снижает экономическую эффективность производства;

3) приводит к перерасходу кокса;

4) снижает производительность.

!

Температура кипения цинка (невысокая) — 907 °С, температура плавления — 420 °С.

!

!

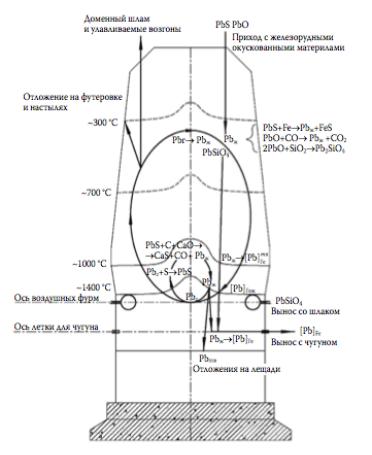

Свинец представлен в виде PbO, PbS, PbSO4. Восстановление свинца протекает легко и

полно, начиная с температур 260 (водородом) и 400 (CO) градусов:

!

PbO + H2 = Pb + H2O

!

PbO + CO = Pb + CO2

!

PbS + CO + CaO = Pb + CaS + CO2

!

PbS + H2 + CaO = Pb + CaS + H2O

!

PbSO4 + 5CO + CaO = Pb + CaS + 5CO2

!

PbSO4 + 5H2 + CaO = Pb + CaS + 5H2O

!

Свинец, обладающий очень низкой температурой плавления, в ДП находится в сильно перегретом состоянии и очень подвижен. Из-за высокой плотности жидкого свинца (по сравнению с чугуном) и слабой его растворимости в чугуне (да, свинец плохо растворим в железе) он располагается на лещади ДП под слоем металла (и имеет значительный перегрев над линией Ликвидус — температура плавления свинца менее

400 градусов).

!

Свинец — вредная примесь; он легко проникает в швы кладки и разрушает ее. Со временем это вызывает разрушение лещади, так как начинают всплывать

углеродистые блоки.

!

На комбинате в Болгарии, где проплавлялись полиметаллические руды, восстановленный свинец распределялся следующим образом: выпускался через специальную летку ниже уровня чугунной летки (50-55%); выносился газом и улавливался в газоочистке (7-8%); выносился из печи с чугуном (12-15%).

PbS, опускающийся с шихтой в зону с температурой 1000-1200 °С, восстанавливается

углеродом кокса в присутствии CaO и металлического железа по суммарной реакции:

!

PbS + C + CaO = CaS + CO + [Pb]Fe

!

При этих же температурах (1000-1200 °С) получает развитие реакция:

!

Pbгаз + Sгаз = PbS

!

PbS активно конденсируется в верхней части заплечиков. Конденсированный PbS реагирует с углеродом кокса в присутствии CaO и железа, и, таким образом, возникает

контур циркуляции:

!

Pbж → Pbгаз → PbS → Pbж

!

Свинец, опускающийся вместе с шихтовыми материалами, возгоняется в нижней части заплечиков. Мелко распределенный свинцовый туман поднимается вместе с шахтным газом, чтобы снова принять участие в кругообороте. Опыты в экспериментальной печи показывали обогащение свинцом высокодисперсной пыли шахтного газа при 1000 °С.

Формируется второй контур циркуляции:

!

Pbж → Pbгаз → Pbж

!

В горне доменной печи, где температура повышается до значений более 1500 °С, свинец нерастворим в железе, происходит активное испарение и улетучивание свинца. Вместе с тем — из-за высокой удельной массы и большой подвижности — часть

свинца скапливается на лещади, откуда как раз и легко проникает в швы кладки.

!

!

11. Поведение Mn, Si, Cr в доменной плавке.

!

В рудах марганец содержится в виде MnO |

2, Mn2O3, Mn3O4, |

MnO, MnCO3. В |

окускованном сырье и сталеплавильном шлаке подавляющая часть |

Mn связана в |

|

силикаты (MnSiO3, MnSiO4).

!

4MnO2 = 2Mn2O3 + O2

!

6Mn2O3 = 4Mn3O4 + O2

!

Восстановление высших оксидов Mn. Начинаются с комнатной температуры и

завершаются до 200 градусов:

!

2MnO2 + CO2 → Mn2O3 + CO2 + 210 кДж

!

2MnO2 + H2 → Mn2O3 + H2O + 166 кДж

!

3Mn2O3 + CO → 2Mn3O4 + CO2 + 144 кДж

!

3Mn2O3 + H2 → 2Mn3O4 + H2O + 108 кДж

!

В диапазоне температуры 360 градусов:

!

Mn3O4 + CO 3MnO + CO2 + 56 кДж

Mn3O4 + H2 3MnO + H2O — 14 кДж

!

И в дальнейшем MnO восстанавливается только прямым путем (углерод кокса):

!

MnO + C Mn + CO — 280 кДж

Mn + FeO → MnO + Fe

!

MnSiO3 + C = Mn + SiO2 + CO — 310 кДж

!

MnSiO3 + C + 2CaO = [Mn] + Ca2SiO4 + CO — 180 кДж

!

[FeS] + (MnO) + C = [Fe] + (MnS) + {CO}

!

!

Также есть тема, что Fe и Mn, как переходные металлы и соседи по таблице Менделеева схожи по физическим и химическим свойствам. У Mn температура плавления ниже, чем у железа, а у Fe нет такого оксида, как MnO 2. В условиях доменной печи восстановление марганца от высших оксидов до MnO протекает легче и быстрее, чем восстановление оксидов железа до FeO, но в дальнейшем MnO (в отличие от FeO) восстанавливается только прямым путем и с более значительным

потреблением тепла.

!

Mn восстанавливается до металлического состояния на 60-70%, остальная часть — в шлак, и незначительная часть — в газ. MnS не растворяется в чугуне (в отличие от

FeS, да) и переходит в шлак (аналогичная ситуация с CaS).

!

Степень перехода Mn в чугун составляет 55-75%. Полноте перехода Mn в чугун

способствует:

!

1) повышенный нагрев горна и расход кокса (в том числе и для карбидообразования); 2) повышение уровня основности шлака; 3) пониженный приход кремнезема с шихтой (в том числе с коксом);

4) увеличение отношения Fe/Mn.

!

Наличие Mn в жидких продуктах плавки обеспечивает устойчивость доменного процесса. Mn снижает температуру плавления чугуна (tплав Mn = 1244 °С). Повышение содержания MnO в шлаке снижает вязкость и температуру плавления. При непредвиденном снижении теплового состояния горна уменьшается степень восстановления — в первую очередь — Mn, повышается концентрация его закиси в шлаке, и этим самым предотвращается образование неплавких масс, то есть

сохраняется жидкоподвижность шлака.

!

!