Лекции - 7 семестр

.pdfСуществуют различные способы составления теплового баланса. Наиболее распространенный — способ диссоциаций, основанный на предположении, что реакции компонентов шихты с восстановителями (твердым углеродом, оксидом углерода, водородом) протекают в две стадии. На первой стадии происходит диссоциация оксида с переводом кислорода в газовую фазу; тепловой эффект реакции при этом отрицательный. На второй стадии взаимодействия имеет место окисление

восстановителя, которое сопровождается положительным тепловым эффектом.

!

Короче, как-то так:

!

1) FeO = Fe + 1/2O2 — 270 МДж

!

2) С + 1/2O2 = CO + 118 МДж

!

Преимущество такого метода — упрощение расчетов, потому что все реакции первой стадии всегда связаны с расходными статьями баланса, а реакции второй — с

приходными.

!

Статьи прихода:

!

1) тепло от сгорания углерода у фурм (одна из больших); 2) тепло окисления углерода прямого восстановления;

3) тепло догорания монооксида углерода в диоксид углерода (самая большая); 4) тепло окисления водорода; 5) тепло сгорания природного газа;

6) физическое тепло дутья (одна из больших).

!

Статьи расхода:

!

1)тепло на диссоциацию оксидов;

2)тепло на перевод серы в шлак;

3)тепло на разложение известняка;

4)тепло на разложение части CO2 флюса;

5)тепло на разложение влаги дутья;

6)тепло испарения гигроскопической влаги, выделения и испарения гидратной влаги;

7)унос тепла чугуном;

8)унос тепла шлаком;

9)унос тепла колошниковым газом;

10)тепловые потери (тепло, уносимое охлаждающей водой, и наружные тепловые

потери лучеиспусканием, конвекцией, теплопроводностью).

!

При расчетах допускают, что величина тепловых потерь (вместе с невязкой баланса) должна составлять при выплавке передельного чугуна 4-10%, литейного — 8-13%.

При выплавке ферросплавов величина тепловых потерь больше.

!

Как показывает практика, расход кокса для компенсации тепловых потерь интенсивно работающих ДП объемом около 1000 кубометров составляет кг/т чугуна: для

передельного — 20-35; для литейного — 50-75; для ферромарганца — 200.

!

Второй способ составления теплового баланса включает действительный расход тепла на плавку и отличается статьями прихода-расхода (ряд статей прихода тепла по первому способу является фиктивным). На самом деле в печи не выделяется тепло от окисления углерода прямого восстановления, догорания монооксида углерода и пр. Подобное допущение оправдывается соответствующим увеличением расхода тепла. В расчете по второму способу такое допущение исключается и каждая химическая

реакция, имеющая место в печи, рассчитывается отдельно.

!

Из теплового баланса видно, что физическое тепло газов используется в доменной печи очень хорошо, и в этом отношении доменная печь является весьма совершенным агрегатом. Химически связанное тепло углерода используется не полностью, так как в печи необходимо поддерживать восстановительную атмосферу (поскольку основное

назначение доменной печи заключается в восстановлении железа из его оксидов).

!

Так как выделение и превращение тепла связано с количеством поступающих в доменную печь и выходящих из печи материалов, то расчету теплового баланса должен предшествовать расчет шихты, газа, дутья и материального баланса. Кроме того, необходимо знать сведения о температурах и теплоемкостях веществ и тепловых

эффектах превращений.

!

Факторы, влияющие на расход топлива.

!

Из мероприятий, направленных на снижение удельного расхода кокса, максимальный эффект дают те, которые непосредственно воздействуют на нижнюю ступень теплообмена (повышение температуры дутья экономит кокс, а увеличение влажности дутья ведет к его перерасходу). Однако повышение температуры загружаемой в печь шихты (при использовании горячего агломерата) не приводит к экономии кокса, поскольку это дополнительное тепло не достигнет нижней ступени теплообмена, а

будет вынесено из печи с колошниковым газом.

!

При высокой степени обогащения дутья кислородом (больше 35%) в результате значительного понижения температуры в шахте печи уменьшается скорость восстановления рудных материалов, что вызывает повышение степени прямого

восстановления, и, следовательно, возрастание удельного расхода кокса.

!

N. B. Основной результат обогащения дутья кислородом — интенсификация горения

углерода у фурм.

!

Снижение количества дутья на единицу углерода, а, следовательно, и чугуна, вызывает уменьшение прихода тепла с дутьем. Таким образом, доменная печь получит меньше тепла, что потребует роста температуры дутья или перерасхода кокса.

!

Также, согласно исследованиям, снижение расхода кокса возможно, например, за счет частичной его загрузки непосредственно в центр колошника и за счет увеличения

степени использования восстановительной способности доменного газа.

!

И, кстати, расход кокса немало зависит от качества кокса. Так, каждый 1% увеличения зольности приводит к снижению производительности доменных печей на 1-2% и повышению расхода кокса на 1,2-2%; а при увеличении содержания серы в

коксе на 0,1% удельный расход кокса в среднем возрастает на 1-1,4%. Такие дела.

!

По теоретическим расчетам и опытным данным, при степени металлизации доменной шихты до 50-60% каждые 10% металлизации обеспечивают снижение расхода кокса

на 4-6% и прирост производительности на 5-7%.

!

Стоит отметить еще и то, что плавка железных руд без обогащения сопровождается низкими технико-экономическими показателями (низкая производительность, высокий

расход кокса).

!

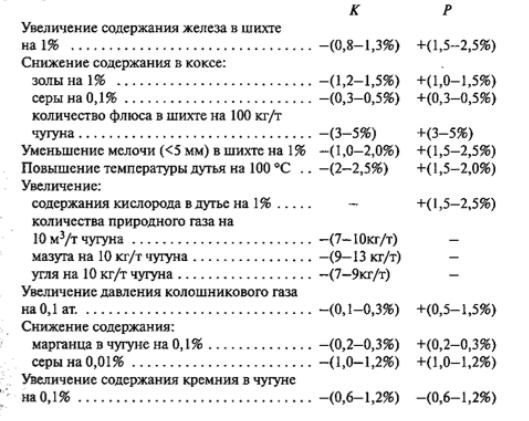

Итак, факторы, влияющие на расхода топлива (K) и производительность ДП (P):

Спасибо Вегману за это.

!

!

17. Показатели работы доменных печей. Методы интенсификации процесса. Продукция доменного производства.

!

Основные технико-экономические показатели доменной плавки:

!

1) производительность печи;

2) расход кокса.

!

Так как производительность печи зависит от ее размеров, для оценки работы используют отношение суточной производительности P сут к полезному объему печи V0. В России распространен обратный показатель — коэффициент использования полезного объема печи: КИПО равен V 0/Pсут. Чем лучше работает печка, тем ниже КИПО. При плавке литейного и специальных видов чугуна производительность печи ниже, чем при плавке передельного чугуна, поэтому пользуются пересчетными

коэффициентами.

!

Производительность печи зависит от интенсивности плавки, рудной нагрузки на кокс и от простоев печи. Чем выше первые два фактора и ниже третий, тем выше

производительность.

!

Чаще всего интенсивность оценивают по формуле I = K/V 0, где К — количество

сожженного в печи кокса (т/сут).

!

КИПО = k/I, где k — удельный расход кокса (отношение сожженного в печи за сутки

кокса к суточной производительности).

!

Удельный расход кокса показывает степень использования теплоты сгорания топлива, качество подготовки сырья к плавке и отражает мастерство ведения доменного

процесса. На лучших доменных печах он составляет 360-400 кг на 1 тонну чугуна.

!

Интенсификация доменного процесса осуществляется двумя путями:

!

1) за счет непрерывного увеличения мощности доменных печей и совершенствования их конструкции;

2) за счет улучшения качества шихтовых материалов.

!

Повысить производительность доменной печи можно следующими методами:

!

1) улучшением подготовки и качества сырых материалов;

2) повышением температуры дутья; 3) увлажнением дутья или поддержанием влажности дутья на одном уровне;

4) вдуванием природного газа одновременно с повышением температуры дутья и обогащением дутья кислородом; 5) ну, обогащением дутья кислородом;

6) вдуванием угольной пыли и мазута;

7) повышением давления газов под колошником доменной печи.

!

Короче, выше уже есть табличка.

!

Для экономической оценки результатов работы коллективов доменных цехов

пользуются такими показателями:

!

1) производительность труда;

2) себестоимость чугуна.

!

Производительность труда определяется объемом годовой выплавки чугуна,

приходящимся на одного рабочего.

!

В себестоимости чугуна учитываются стоимость материалов, живого труда и амортизация основных фондов. Основную долю себестоимости чугуна составляет стоимость сырьевых материалов и топлива (более 92%). Поэтому основной путь снижения себестоимости чугуна — уменьшение расхода сырьевых материалов и

кокса.

!

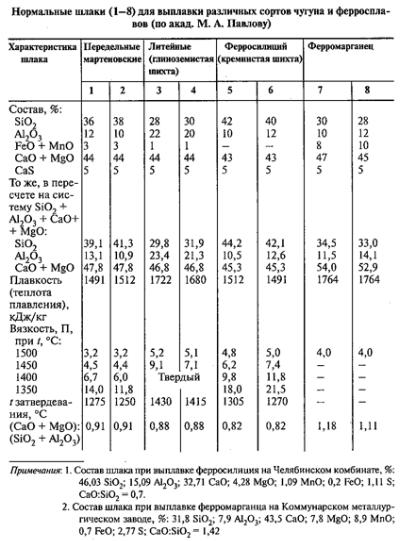

Продукция доменного производства.

!

Основной продукт доменного производства — и опять сюрприз! — это чугун. Исходя из химического состава и назначения различают: передельный, литейный и специальный чугуны. Около 80% выплавляемого чугуна приходится на передельный чугун, который отличается повышенной твердостью, хрупкостью и используется в

основном для производства стали.

!

Литейный чугун характеризуется повышенным содержанием кремния, который способствует выделению углерода в виде графита. Он обладает хорошими литейными свойствами и применяется для изготовления различных деталей. Разновидностью литейных чугунов являются природнолегированные чугуны, получаемые из железных руд, содержащих ванадий, хром, никель. Эти элементы при плавке переходят в состав чугуна и улучшают его свойства. Эти чугуны являются хорошим конструкционным

материалом.

!

Специальные чугуны или ферросплавы — это сплавы с высоким содержанием одного или двух неосновных их компонентов (железа и углерода). Например, ферросилиций, ферромарганец. Ферросплавы применяют в качестве добавок при производстве

различных сортов высококачественных сталей.

!

В результате плавки, кроме чугуна, получаются побочные продукты:

!

1) шлак;

2) доменный газ;

3) колошниковая пыль.

!

Побочные продукты получаются в немалых количествах и при рациональном

использовании представляют значительную ценность.

!

Доменный шлак используется в строительстве для изготовления шлакобетонных блоков и шлаковаты. Большая его часть гранулируется и служит сырьем для

изготовления цемента.

!

Доменный газ после очистки его от пыли используется в основном непосредственно в

доменных цехах в воздухонагревателях и для работы воздуходувных машин.

!

Колошниковая пыль улавливается и используется при производстве агломерата.

!

!

18. Науглероживание железа в доменном процессе. Процессы образования чугуна.

Формирование окончательного состава чугуна в горне.

!

Значит так: металлическое железо — продукт восстановления руд — появляется в нижней части шахты печи и распаре. При большом избытке углерода в печи получение чистого железа даже в начальный момент его появления затруднительно. При извлечении из шахты проб материалов в них находят губчатое железо (пористый полупродукт), содержащее около 1-2% С. По мере опускания материалов в доменной печи и их дальнейшего нагрева железо растворяет в себе углерод (все больше и больше). При этом температура плавления его снижается, металл плавится и в виде

капель стекает в горн. Окончательный состав чугуна формируется в горне печи.

!

Можно выделить 4 стадии науглероживания железа в современной ДП:

!

1)первая стадия — происходит выпадение сажистого углерода на поверхности свежевосстановленного железа; все факторы, способствующие протеканию реакций

CO + H2 = Cсаж + H2O и 2CO = C саж + СO 2 (400-1000 градусов), вызывают

|

увеличение содержания углерода в чугуне (рост давления в печи, высокая |

|

|

восстановимость шихты, рост основности, повышение содержания водорода в |

|

2) |

газовой фазе); |

саж в массу |

вторая стадия — связана с первой и характеризуется диффузией C |

||

3) |

металлического железа (950-1150 градусов) — 3Fe + 2CO = Fe3C + CO2; |

|

третья стадия — плавление металла с содержанием ~2% С при температуре выше |

||

|

1150 градусов и стекание капель по коксовой насадке с растворением углерода |

|

4) |

кокса в металле — 3Fe + CK = Fe3C; |

|

четвертая стадия — это процесс, протекающий в горне. |

|

|

! |

|

|

В горне, с одной стороны, продолжается растворение углерода кокса в жидком металле (связано с температурой в горне, временем пребывания и составом чугуна в горне), а с другой — идет окисление углерода чугуна в фурменных очагах (связано с

размером печи).

!

По аналогии с процессом восстановления первые две стадии науглероживания могут быть названы «косвенным» науглероживанием, а вторые две — «прямым»

науглероживанием.

!

В современных условиях доменной плавки содержание углерода в чугуне зависит

главным образом от параметров плавки и колеблется в интервале 4,3-5,3%.

!

Окончательное содержание углерода в чугуне зависит от устойчивости карбидов, которая во многом определяется наличием примесей. Марганец, хром, ванадий образуют карбиды, способствуя увеличению содержания C. Кремний, алюминий, фосфор, медь способствуют, наоборот, снижению содержания C. Поэтому в ферромарганце (6,5-7% С) и зеркальном чугуне (5-5,5% С) всегда больше углерода, чем в передельном, а в ферросилиции (1,5-2% С) и литейный чугунах (3,5-4% С) —

меньше.

!

!

19. Шлаковый режим доменной плавки. Процессы образования шлака в доменной

плавке.

!

Шлаковый режим — это процессы шлакообразования и свойства образующихся

шлаков.

!

Шлаковый режим связан с химическим составом продуктов плавки, развитием

теплового и газодинамического режимов.

!

Цель управления шлаковым режимом — получение чугуна требуемого химического

состава и шлака с надлежащими свойствами в ходе всего процесса шлакообразования.

!

Шлакообразование. Структуру противоточной области можно разделить по

агрегатному состоянию на 3 зоны:

!

1)верхняя сухая (от верха колошника до низа шахты);

2)зона размягчения (распар и низ шахты);

3)нижняя зона (заплечики) — шихта представлена коксовой насадкой со стекающим ! по ней расплавом.

В процессе шлакообразования выделяют стадии:

!

1)размягчение ЖРС;

2)образование первичного шлакового расплава;

3)фильтрация шлака через коксовую насадку;

4)получение конечного шлака, состав которого изменяется за счет присоединения

! золы кокса.

В верхней сухой зоне получают развитие процессы твердофазного минерального образования, а именно — образование твердых растворов и различных минеральных фаз из оксидов, входящих в состав ЖРС. Процессы минералообразования имеют ярко выраженный характер при наличии в шихте флюсующих добавок, поэтому наилучшие показатели доменной плавки достигаются при проплаве однородной, предварительно обработанной шихты. В данном случае реакции в твердых фазах, начальные этапы процессов шлакообразования, формирование свойств оксидных расплавов — все это

выносится за пределы ДП и зарождается на стадии подготовки ЖРС.

!

Вторая противоточная зона — зона когезии — зона первичного шлакообразования. Тут ЖРС, что находится между слоями кокса, постепенно, под действием теплоты из потока переходит из твердого в размягченное состояние. Появление шлака начинается с образования на поверхности рудных частиц капель первичного расплава. По мере развития нагрева и восстановления возрастают объемы первичного железистого расплава, проходит его обособление и отделение от массы размягченных частиц рудных материалов. Этот железистый расплав за счет образования легкоплавких оксидных эвтектик в присутствии FeO и щелочных соединений и образует основную

массу первичного шлака.

!

N. B. Эвтектика — это смесь двух и более твердых фаз, одновременно выкристаллизовывающихся из раствора или сплава при постоянной и наиболее низкой

(из возможных) температуре.

!

С плавлением наиболее легкоплавких эвтектик начинается процесс образования первичных шлаков. Отличительная особенность первичных шлаков — высокое содержание FeO (10-20%). Содержание основных шлакообразующих компонентов (CaO, SiO2, Al2O3, MgO) в них пропорционально их средневзвешенному составу железорудной части шихты (без флюса), то есть соотношение данных компонентов не изменяется и основность первичного шлака равна основости железорудной части

шихты.

!

В третьей зоне при фильтрации первичного шлака состав его изменяется, образуя промежуточный шлак (продукт преобразования первичных шлаков за счет растворения в них всех оксидов пустой породы, взаимодействия углерода кокса с FeO и трудновосстановимыми оксидами). Состав промежуточного шлака различен по высоте коксовой насадки; основность промежуточного шлака — выше, чем

основность железорудной части шихты.

!

Но основность конечного шлака получается всегда меньше основности железорудной

части шихты (за счет присоединения золы кокса).

!

!

20. Основные свойства шлаков, влияющие на технологию доменной плавки.

Уравнение Ньютона и Ле-Шателье для определения вязкости.

!

Нормальный доменный шлак должен иметь вязкость в пределах 0,2-0,5 Н·с/кв. м и свободно вытекать через шлаковые фурмы и летку вместе с чугуном. Чрезмерно густой шлак препятствует нормальной фильтрации чугуна в металлоприемник, загромождает горн, резко ухудшает ход печи. Такой шлак в значительной мере затрудняет и обслуживание печи, так как с трудом вытекает из печи и застывает на канавах, не доходя до ковшей. Повышение вязкости шлаков из-за ошибок в шихтовке может привести к аварии при выпуске, а — в сочетании с похолоданием печи — еще и к закозлению горна («козлы» — это такие твердые сгустки, сам процесс образования

сгустков называется, соответственно, «закозлением»).

!

По диаграммам вязкости можно сделать вывод, что если при 1400 градусах вязкость основных доменных шлаков около 1-1,5 Н·с/кв. м, то при 1500 градусах она снижается до 0,3-0,7 Н·с/кв. м, а при 1600 градусах — и вовсе до 0,2-0,3 Н·с/кв. м. Верхним пределом вязкости нормального доменного шлака на выпуске следует считать 0,5 Н·с/

кв. м. Минимальную вязкость имеют доменные шлаки при основности 1,17.

!

Согласно общему правилу, комплексообразующие SiO 2, Al2O3 повышают вязкость шлаков, а CaO, MgO, MnO, FeO, разрушающие сложные комплексы, понижают

вязкость. Так, при переходе от нормальных доменных шлаков к более кислым их вязкость постепенно повышается. Особенно заметно она возрастает при содержании в шлаке > 50% SiO2. Но еще резче увеличивается вязкость основных шлаков при повышении содержания CaO более 50-53% (в этом случае взаиморасположение

изоком вязкости очень близкое).

!

Уравнение Ньютона:

!

!

где " — вязкость; " — коэффициент внутреннего трения или динамический коэффициент вязкости (с

физической точки зрения она представляет собой удельную силу трения при градиенте

скорости, равном единице).

!

Уравнение Ньютона связывает вязкость и изменение скорости среды в пространстве

(скорость деформации) для текучих тел.

!

Для расплавленных стекол, у которых вязкость очень сильно зависит от температуры,

Ле-Шателье предложил такую формулу:

!

!

где е — основание натуральных логарифмов; Т — абсолютная температура;

а и С — константы.

!

!

С давних пор известна разница между характером застывания основных и кислых доменных шлаков. Кислые шлаки обладают относительно более высокой вязкостью выше температур ликвидуса (температур полного плавления твердых фаз). Вязкость основных шлаков, напротив, быстро увеличивается. Если вылить пробу жидкого шлака на наклонный стальной лист, то основный шлак проходит по листу значительно меньший путь, чем кислый. Этим и объясняется деление шлаков на «короткие» (основные) и «длинные» (кислые). Работа на чрезмерно коротких шлаках затруднительна, так как во время выпуска от соприкосновения с канавой при температуре атмосферного воздуха они быстро кристаллизуются, загромождая

канаву. Короткие шлаки образуют наиболее толстую корку и в шлаковых ковшах.

!

С точки зрения ровности хода доменной печи очень важно поддерживать постоянство температур плавления и вязкости шлаков, позволяющее на длительное время обеспечить устойчивое направление газопотоков в рабочем пространстве и